Изобретение относится к экспериментальной механике, а именно к определению деформированного состояния конструкций тензометрическими методами.

Известен способ определения деформаций с помощью оптических тензометров. При этом для измерения деформаций используется световой луч. Отсчет ведут по перемещению светового пятна по шкале тензометра, возникающему за счет поворота зеркала при деформации объекта.

К недостаткам указанного способа относятся относительно большая база измерения, значительная удаленность шкалы тензометра от поверхности объекта, высокая погрешность, особенно при динамических измерениях, и сложность конструкции.

Наиболее близким к предлагаемому является способ определения поверхностных деформаций с помощью волоконно- оптических тензодатчиков. В основу способа определения деформаций положена зависимость потерь в световоде от радиуса его изгиба, Чувствительным элементом датчика является волоконный световод, имеющий начальную кривизну. При деформации поверхности кривизна световода изменяется, при этом изменяются потери интенсивности света. Проводят предварительно тарировку датчика. По данным изме- рений определяют поверхностные деформации.

Недостатками известного способа являются относительно низкая точность, особенно при определении малых( ) деформаций, а также сложность конструкции датчика.

Цель изобретения - повышение точности и надежности.

Поставленная цель достигается тем, что на исследуемой малой локальной зоне закрепляют узкую пластину (ширина которой определяется диаметром пятна зондирующего излучения), имеющую начальную кривизну и шероховатую поверхность

(Л

с

о со

(параметры шероховатости обеспечивают диффузное отражение).

При деформации поверхности абсолютная величина кривизны пластины изменяется (уменьшается при растяжении и увеличивается при сжатии). Направляют на пластину излучение и регистрируют величины зеркальной или диффузных составляющих интенсивности света. По этим данным определяют величину и знак соответствую- щей поверхностной деформации.

Заявляемый способ отличается от прототипа тем, что НДС поверхности определяют не за счет измерения потерь в волоконном световоде при изменении ра- диуса его кривизны, а путем измерения величин интенсивности зеркальной или диффузных составляющих отраженных лучей света при изменении кривизны шероховатой поверхности.

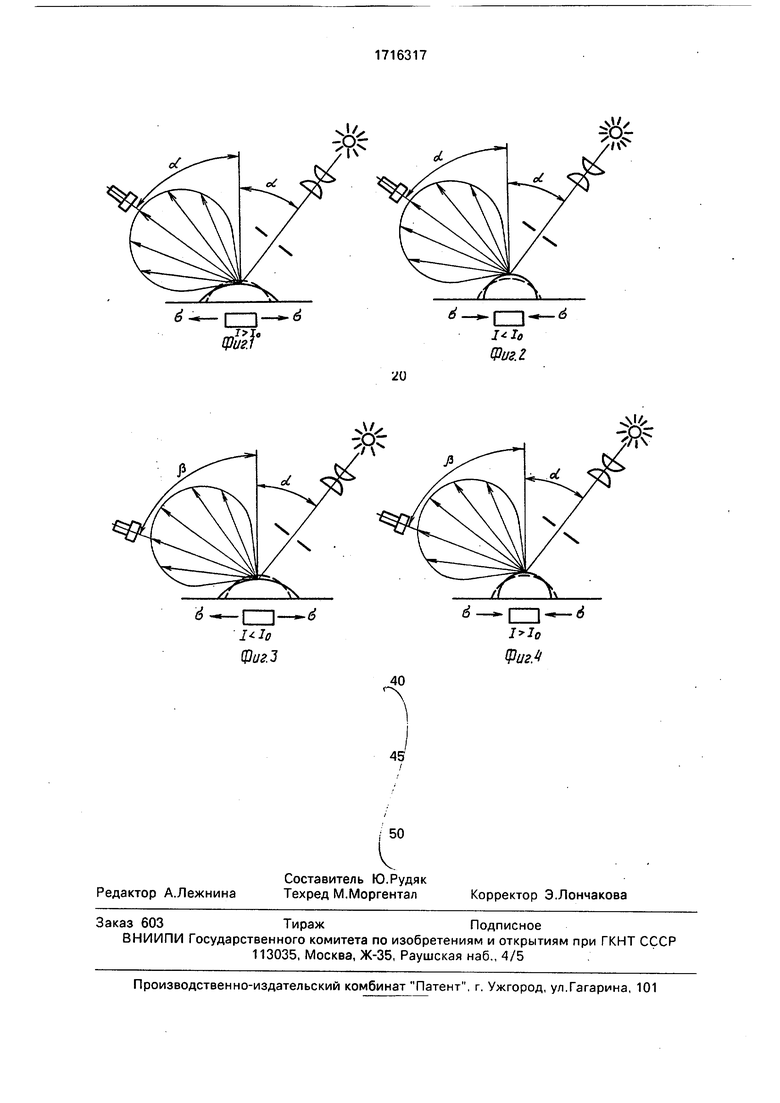

На фиг. 1 показано изменение абсолютной величины кривизны датчика (уменьшение) при растягивающих напряжениях (при этом интенсивность зеркальной составляющей диффузно отраженного света возраста- ет: I lo); на фиг. 2 - изменение абсолютной величины кривизны датчика (увеличение) при сжимающих напряжениях (при этом интенсивность зеркальной составляющей диффузно отраженного света падает: I lo); на фиг. 3 - уменьшение абсолютной величины кривизны датчика при растяжении (аналогично фиг. 1), при этом интенсивность диффузной составляющей падает: I lo; на фиг. 4 - увеличение абсолютной величины кривизны датчика при сжатии (аналогично на фиг. 2), при этом интенсивность диффузной составляющей возрастает: I lo.

Сущность предлагаемого способа заключается в следующем.

В исследуемой зоне закрепляют датчик, обладающий некоторой начальной кривизной и шероховатой поверхностью (обеспечивающей диффузное отражение света).

При деформации поверхности происхо- дит изменение абсолютной величины кривизны датчика, при этом изменяются величины интенсивностей зеркальной и диффузных составляющих отраженного света. Фиксируя эти изменения и проведя предварительно тарировку датчика, определяют деформации поверхности.

Способ реализуют в следующей последовательности операций.

Изготавливают датчики деформаций, чувствительные элементы которых представляют собой пластины с некоторой начальной кривизной и шероховатостью поверхности (обеспечивающей диффузное отражение света).

Производят тарировку датчиков. Для этого крепят датчик к пластине и нагружают ее рядом фиксированных растягивающих нагрузок. Направляют на чувствительный элемент датчика излучние и устанавливают взаимосвязь между поверхностными деформациями и изменением интенсивности зеркальной или диффузных составляющих отраженного света.

Крепят датчики в исследуемых точках поверхности объекта.

Направляют на чувствительные элементы датчиков излучение до нагружения объекта и в процессе нагружения.

Фиксируют величины интенсивностей зеркальной и диффузных составляющих до нагружения объекта и в процессе нагружения.

По этим данным определяют величины соответствующих деформаций поверхности.

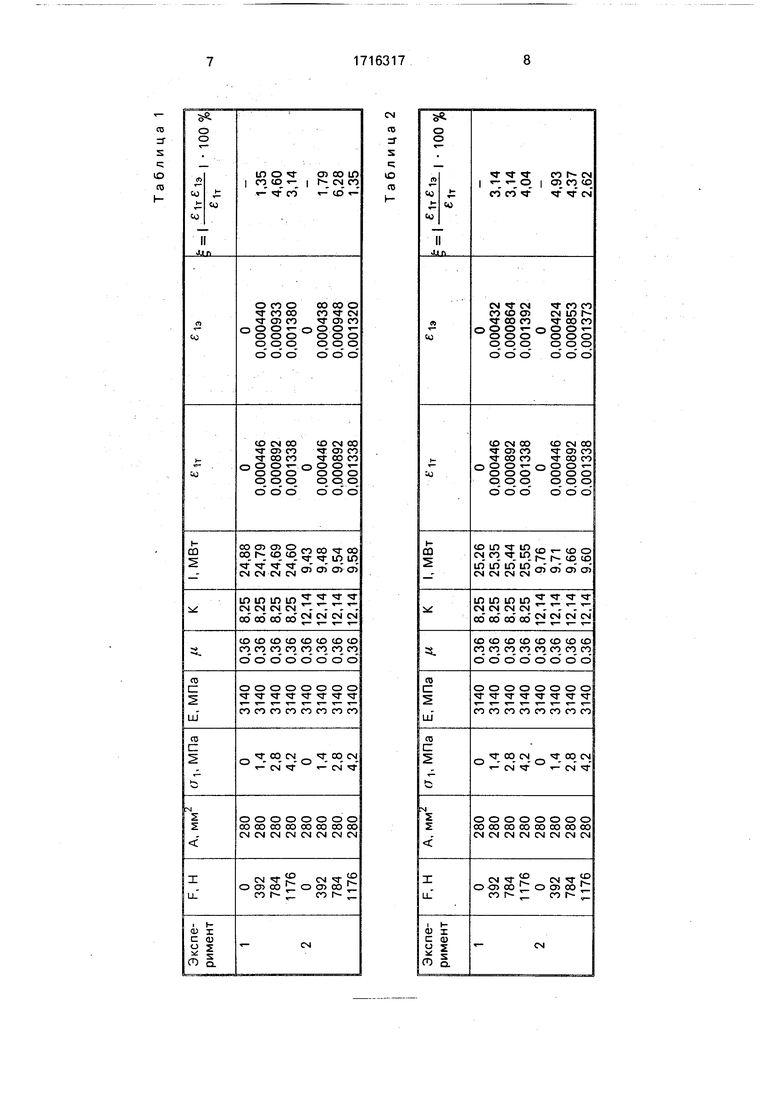

Пример 1. Пластину из низкомодульного материала на основе полистирола размерами 50 х 10 х 0,7 мм изгибали дугой (стрелка дуги h 10 мм, хорда 1 16 мм) и в таком положении приклеивали вдоль оси к пластине из оргстекла (плексигласа) размерами 150 х 70 х 4 мм. Предварительно с помощью катетометра были определены механические константы плексигласа (Е 3140 МПа;/г 0,36) и материала пластины (Е 570 МПа; /г 0,36). Используемый для приклеивания клей на основе эпоксидной смолы ЭД-5, отверждаемый при комнатной температуре полиэтиленполиамином.

На изогнутую пластину направляли световой луч под углом а 30° к нормали в точке падения. Поверхность изогнутой пластины шероховатая(происходит диффузное отражение света).

С изготовленным образцом производили два эксперимента:

1)измеряли интенсивность светового потока, отраженного, под углом зеркального отражения а 30° от шероховатой поверхности изогнутой пластины для ненагруженного состояния и нагрузок 392; 784; 1176 и 1568 Н (растяжение);

2)измеряли интенсивность светового потока, диффузно отраженного от шероховатой поверхности под углом /5 45° для ненагруженного состояния и нагрузок 392; 784; 1176 и 1568 Н (растяжение).

Предварительно образец был протари- рован. П о данным измерений по эмпирической формуле

(для эксперимента 1) (1)

или

.„-±

К2

(для эксперимента 2) (2)

определяли главную деформацию (формулы применимы для малых деформаций);

lo (МВт) - интенсивность света, попадающего на приемник при ненагруженном состоянии пластины;

I (МВт) - интенсивность света, попада- ющего на приемник при нагружении пластины определенной нагрузкой;

Ki, 2 - константа, зависящая от параметров шероховатости, оптических свойств материала пластины, схемы проведения измерений.

Та же величина рассчитывалась по закону Гука

cri Fт

Ј1т-Ё --дТТ (3)

где F( приложенная нагрузка;

А(м ) - площадь поперечного сечения пластины из плексигласа;

Е (МПа) - модуль Юнга I рода для плек- сигласа.

Экспериментально определенные деформации сравнивали с теоретическими данными.

Результаты приведены в табл. 1.

Пример 2. Образец изготовлен аналогично, как и в экспериментах на растяжение, за исключением размеров пластины из оргстекла. Они равны: 90 х 70 х 4 мм.

При тех же схемах измерения и уровнях нагрузки, что и в экспериментах 1 и 2, произведены измерения при сжатии пластины.

Затем по формулам (1) и (2), но с другими константами определены величиные э, по формуле (3) - величина е 1Т.

Результаты измерений и вычислений приведены в табл.

Для проведения экспериментов использовали прегг. VII-7: лампу накаливания МН (Р 15 Вт, U 26 В); систему линз; стабилизированный регулируемый блок питания стабилизированный измеритель мощности оптического излучения Кварц - 1 и катетометр КМ-8.

Технико-экономическая эффективность предлагаемого способа заключается в получении реальной картины состояния поверхности, находящейся в сложном деформированном состоянии.

Формула изобретения Способ определения деформаций поверхности, заключающийся в том, что закрепляют на поверхности объекта торцами чувствительный элемент, направляют на элемент излучение, регистрируют интенсивность излучения после элемента и по ее изменению в процессе нагружения судят о деформациях, отличающийся тем, что, с целью повышения точности и надежности, элемент выполняют в виде изогнутой пластины с диффузно-отражающей поверхностью, излучение направляют на поверхность пластины, а в качестве регистрируемой интенсивности излучения выбирают интенсивность зеркальной или диффузной составляющей отраженного поверхностью излучения.

Таблица 2

05

СО

of

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля шероховатости поверхности | 1988 |

|

SU1551995A1 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕРВАЛОВ ВРЕМЕНИ В БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467368C2 |

| Устройство для измерения толщины покрытий | 1984 |

|

SU1218292A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2008630C1 |

| Устройство для контроля параметров шероховатой поверхности | 1989 |

|

SU1652815A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЛАГООБЕСПЕЧЕННОСТИ ЛИСТВЕННЫХ РАСТЕНИЙ | 2019 |

|

RU2710009C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОПЕРЕЧНОЙ ДЕФОРМАЦИИ МАТЕРИАЛА ПЛОСКОЙ МОДЕЛИ | 1993 |

|

RU2085832C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ И ВОЛНИСТОСТИ ПОВЕРХНОСТИ ПРИ ФИКСИРОВАННЫХ ЗНАЧЕНИЯХ БАЗОВОЙ ДЛИНЫ | 1992 |

|

RU2036416C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 1996 |

|

RU2180429C2 |

| Устройство для измерения шероховатости поверхности изделия | 1991 |

|

SU1816964A1 |

Изобретение относится к экспериментальной механике, к определению деформи- рованного состояния конструкций тензометрическими методами. Цель изобретения - повышение точности и надежности. На поверхности объекта закрепляют изогнутую пластину с диффузно-отражаю- щей поверхностью, направляют на поверхность пластины излучение, регистрируют интенсивность зеркальной или диффузной составляющей отраженного поверхностью излучения и по изменению интенсивности в процессе нагружения судят о деформациях. 4 ил., 2 табл.

| Царева Г.А | |||

| и др | |||

| Волоконно-оптический тензодатчик | |||

| - Приборы и системы управления (Рукопись, дел | |||

| в ЦНИИТЭИ ПРИБОРОСТРОЕНИЯ, № 3608, 25.11.86), М., 1986. |

Авторы

Даты

1992-02-28—Публикация

1990-03-26—Подача