Изобретение относится к устройствам для проведения массообменных процессов, а также мокрого пылеулавливания и может быть использовано в химической, не.фтехи- мической,энергетической, металлургический и других смежных отраслях промышленности.

Известны аппараты, в которых для лучшего контакта газа с жидкостью рабочее пространство разделено системой перегородок на ряд отдельных камер.

Однако, чтобы эти камеры эффективно работали потоки газа и жидкости должны

быть равномерно распределены в них, а это для крупномасштабных аппаратов без специальных устройств обеспечить невозможно.

Этих недостатков лишен известный ап- парат, в котором предусмотрен индивидуальный подвод газа с помощью системы заслонок под каждую камеру.

Оснащение аппарата системой заслонок существенно усложняет его конструк- цию и требует дополнительно средств автоматики для управления заслонками.

Известны также аппараты, в которых распределение фаз ко камерам осуществляется с помощью направляющих.

Но и эти аппараты имеют недостатки, так как контакт газа с жидкостью организован не в каждой камере, а через одну.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для тепломассообмен- ных процессов и мокрого пылеулавливания. Устройство содержит цилиндрический корпус, внутри которого сверху установлена кольцевая форсунка, а в нижней части тангенциально смонтированы и пропущены через обечайку, установленную с зазором относительно корпуса и имеющую щели в верхней части, входные патрубки газа, ниже которых расположена сливная труба. Между обечайкой и кольцевой форсункой на внутренней поверхности корпуса, вертикально закреплены направляющие для перфорированных контактных полок, установленных по винтовой линии вдоль стенки, причем к верхним и нижним торцам этих направляющих прикреплены кольцевые желоба с отверстиями.

Недостатком прототипа является невозможность очистки газов от мелкодисперсной пыли и от вредных газовых ингредиентов до норм ПДВ вследствие периферийного расположения контактных полок по отношению к закрученному газовому потоку, в результате чего внутренний объем закру- ченного газового потока, где находится основная масса мелкодисперсной пыли, в силу малых инерционных сил не контактирует с жидкостью, стекающей по полкам.

Целью изобретения является повыше- ние степени очистки газов от вредных ингредиентов и мелкодисперсной пыли путем ликвидации проскока газа.

Поставленная цель достигается тем, что устройство для тепломассообменных про- цессов и мокрого пылеулавливания, содержащее цилиндрический корпус, внутри которого установлен ороситель, контактные полки, цилиндрическая обечайка с зазором относительно корпуса, направляющие и

сливная труба, дополнительно содержит газораспределитель, выполненный в виде газохода, тангенциально опоясывающего по архимедовой спирали нижнюю часть корпуса, коническую обечайку с переточными трубками, расположенную коаксиально относительно нижней части цилиндрической обечайки и с зазором к ней, которая своим большим основанием плотно примыкает к внутренней стенке корпуса, а со стороны меньшего основания в нее с зазором входит обратный конус, образуя эжектор, вертикальные перфорированные снизу перегородки, расположенные в верхней части корпуса под оросителем, причем внутри газохода корпус содержит окна, разделенные между собой профильными лопатками, а внутри устройства по его периметру окна разделены на две части кромкой большего основания конической обечайки, контактные полки расположены над цилиндрической ооечайкой и выполнены в виде горизонтально расположенных одна над другой профильных решеток, верхняя из которых неподвижна и изготовлена из профилей круглого или овального сечения, а нижняя выполнена с возможностью вертикального перемещения и захода ее овальных или многогранных профилей в промежутки верхней решетки, цилиндрическая обечайка выполнена с возможностью вертикального перемещения до полного касания с внутренней поверхностью конической обечайки.

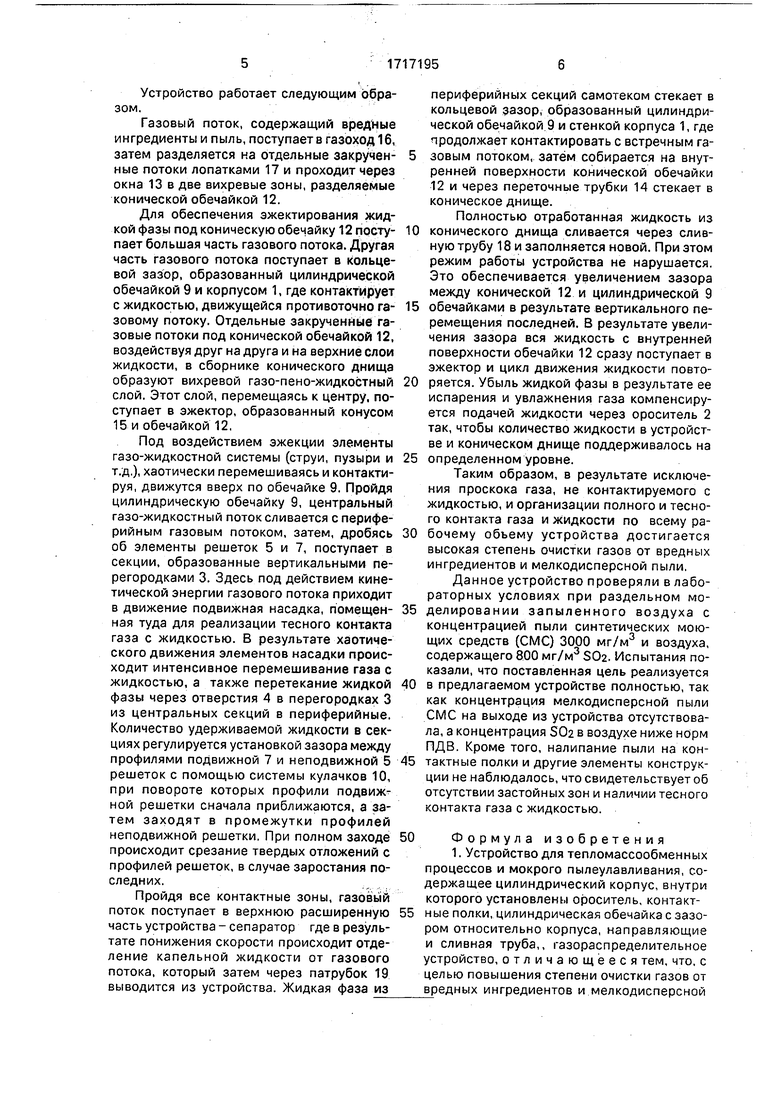

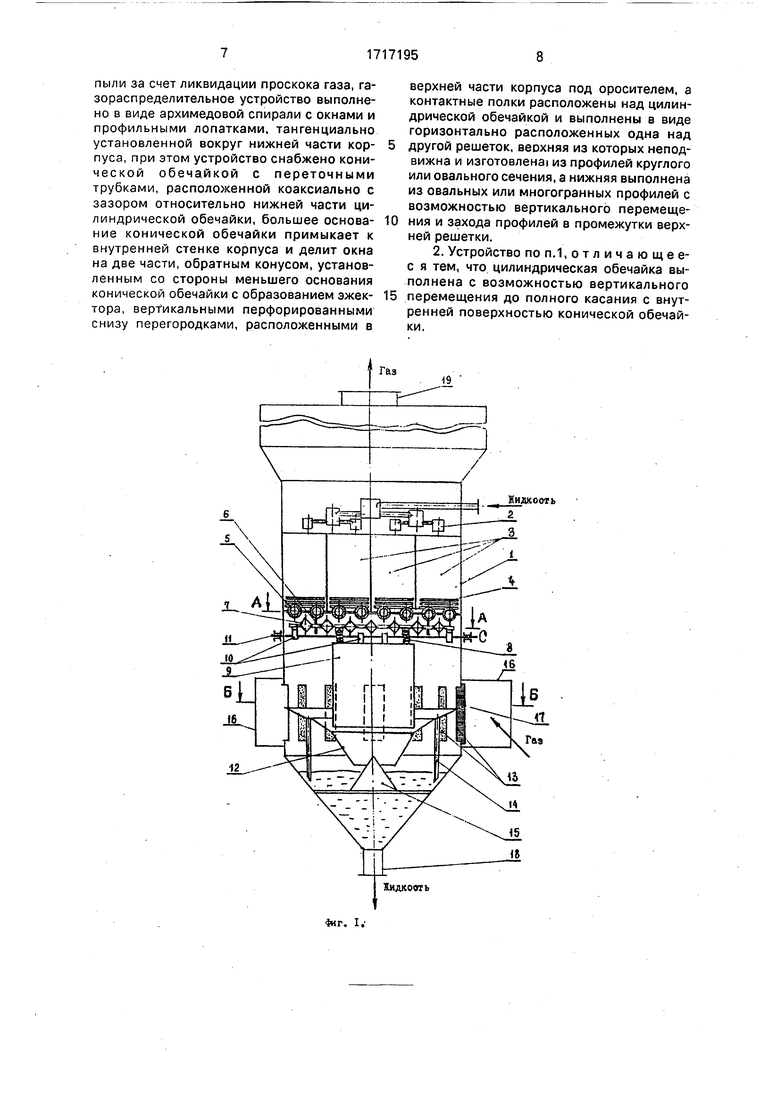

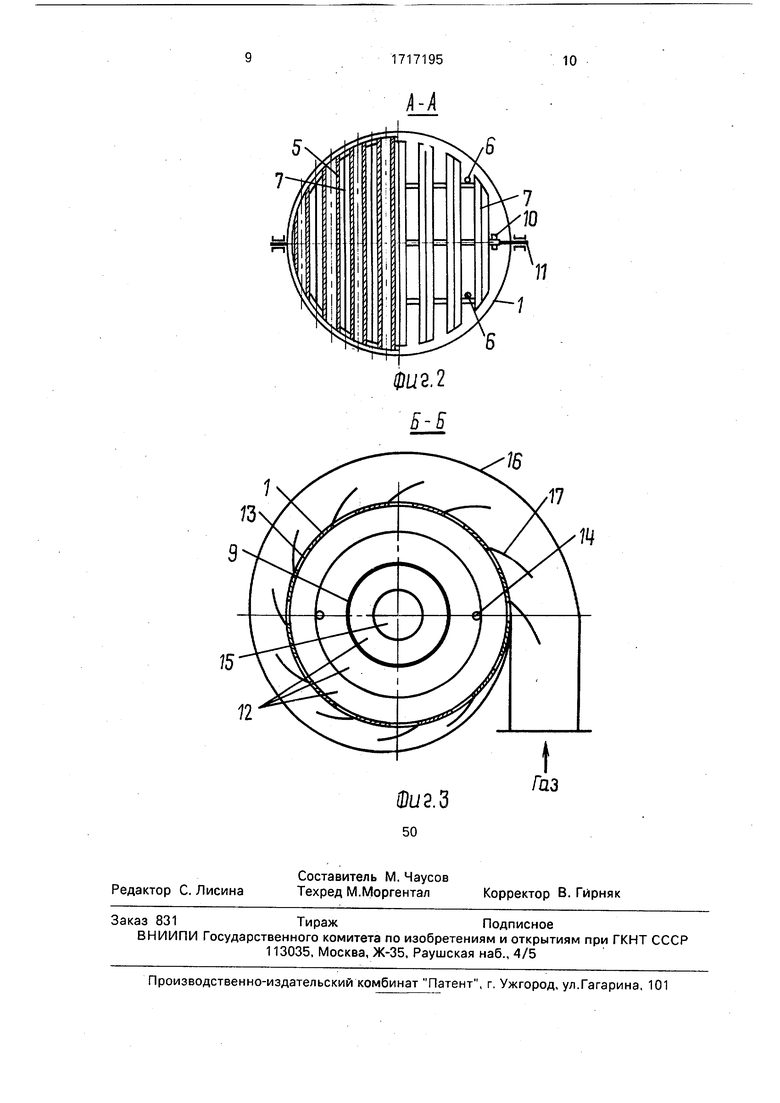

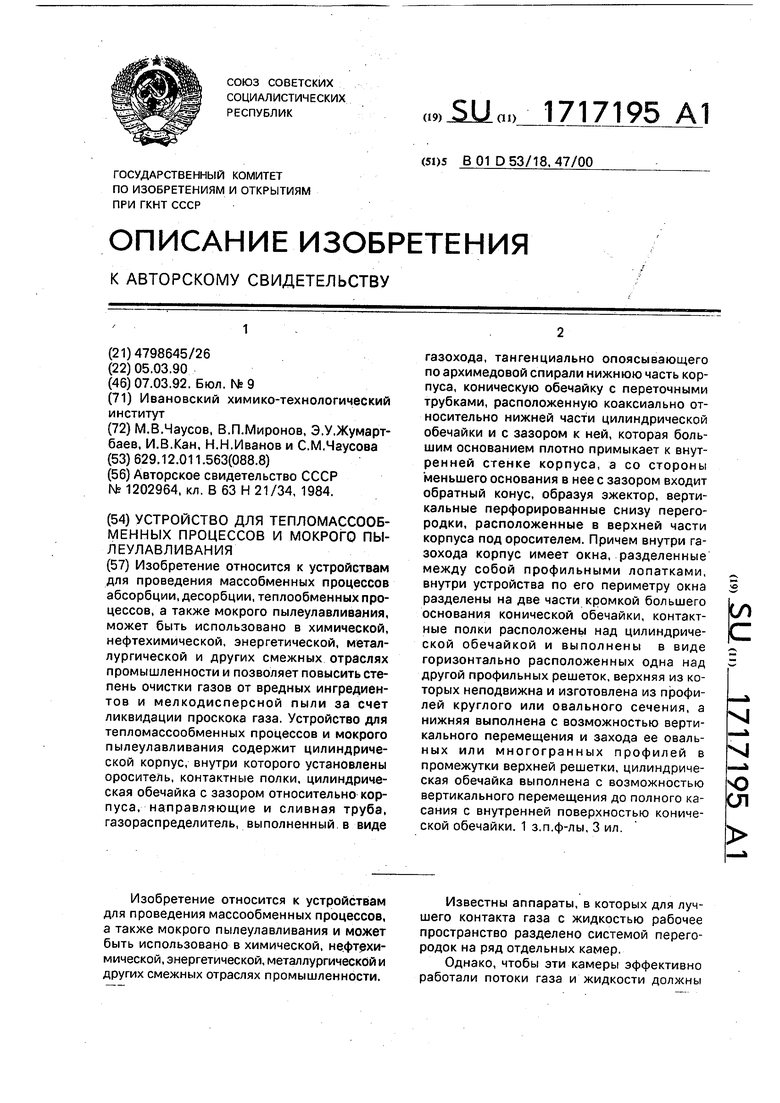

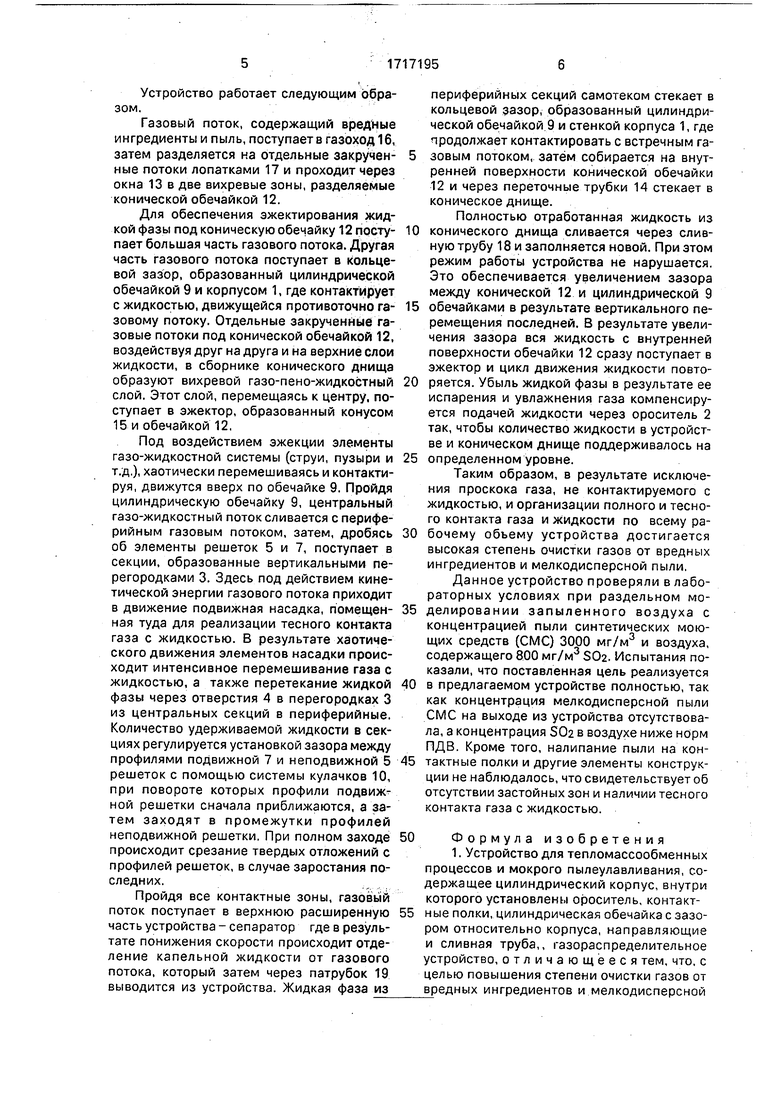

На фиг.1 изображено предлагаемое устройство, общий вид, разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1 (неподвижная и подвижная профильные решетки, выполненные соответственно из профилей круглого и многогранного сечения, вид сверху).

Устройство содержит цилиндрический корпус 1, вйутри которого сверху установлен ороситель 2, ниже размещены вертикальные перегородки 3 со щелевыми отверстиями 4 в нижней части, неподвижная решетка 5 с направляющими б и подвижная решетка 7. Последняя соединена при помощи пружин 8 с цилиндрической обечайкой, между которыми размещены кулачки 10, закрепленные на осях 11. Коническая обечайка 12 делит кромкой большего основания входные окна 13 на две части и снабжена переточными трубками 14, а со стороны меньшего основания в нее входит с зазором обратный конус 15. Внизу корпус опоясывает газоход 16, внутри которого размещены профильные лопатки 17. В днище устройства установлена сливная труба 18, а в крышке - патрубок 19 для выхода очищенного газа.

Устройство работает следующим образом.

Газовый поток, содержащий вредные ингредиенты и пыль, поступаете газоход 16, затем разделяется на отдельные закручен- ные потоки лопатками 17 и проходит через окна 13 в две вихревые зоны, разделяемые конической обечайкой 12.

Для обеспечения эжектирования жидкой фазы под коническую обечайку 12 посту- пает большая часть газового потока. Другая часть газового потока поступает в кольцевой зазор, образованный цилиндрической обечайкой 9 и корпусом 1, где контактирует с жидкостью, движущейся противоточно га- зовому потоку. Отдельные закрученные газовые потоки под конической обечайкой 12, воздействуя друг на друга и на верхние слои жидкости, в сборнике конического днища образуют вихревой газо-пено-жидкостный слой. Этот слой, перемещаясь к центру, поступает в эжектор, образованный конусом 15 и обечайкой 12,

Под воздействием эжекции элементы газо-жидкостной системы (струи, пузыри и т.д.), хаотически перемешиваясь и контактируя, движутся вверх по обечайке 9. Пройдя цилиндрическую обечайку 9, центральный газо-жидкостный поток сливается с периферийным газовым потоком, затем, дробясь об элементы решеток 5 и 7, поступает в секции, образованные вертикальными перегородками 3. Здесь под действием кинетической энергии газового потока приходит в движение подвижная насадка, помещен- ная туда для реализации тесного контакта газа с жидкостью. В результате хаотического движения элементов насадки происходит интенсивное перемешивание газа с жидкостью, а также перетекание жидкой фазы через отверстия 4 в перегородках 3 из центральных секций в периферийные. Количество удерживаемой жидкости в секциях регулируется установкой зазора между профилями подвижной 7 и неподвижной 5 решеток с помощью системы кулачков 10, при повороте которых профили подвижной решетки сначала приближаются, а затем заходят в промежутки профилей неподвижной решетки. При полном заходе происходит срезание твердых отложений с профилей решеток, в случае заростания последних.

Пройдя все контактные зоны, газовый поток поступает в верхнюю расширенную часть устройства - сепаратор где в результате понижения скорости происходит отделение капельной жидкости от газового потока, который затем через патрубок 19 выводится из устройства. Жидкая фаза из

периферийных секций самотеком стекает в кольцевой зазор, образованный цилиндрической обечайкой 9 и стенкой корпуса 1, где продолжает контактировать с встречным газовым потоком, затем собирается на внутренней поверхности конической обечайки 12 и через переточные трубки 14 стекает в коническое днище.

Полностью отработанная жидкость из конического днища сливается через сливную трубу 18 и заполняется новой. При этом режим работы устройства не нарушается. Это обеспечивается увеличением зазора между конической 12 и цилиндрической 9 обечайками в результате вертикального перемещения последней. В результате увеличения зазора вся жидкость с внутренней поверхности обечайки 12 сразу поступает в эжектор и цикл движения жидкости повторяется. Убыль жидкой фазы в результате ее испарения и увлажнения газа компенсируется подачей жидкости через ороситель 2 так, чтобы количество жидкости в устройстве и коническом днище поддерживалось на определенном уровне.

Таким образом, в результате исключения проскока газа, не контактируемого с жидкостью, и организации полного и тесного контакта газа и жидкости по всему рабочему объему устройства достигается высокая степень очистки газов от вредных ингредиентов и мелкодисперсной пыли.

Данное устройство проверяли в лабораторных условиях при раздельном моделировании запыленного воздуха с концентрацией пыли синтетических моющих средств (CMC) 3000 мг/м3 и воздуха, содержащего 800 мг/м3 SOa. Испытания показали, что поставленная цель реализуется в предлагаемом устройстве полностью, так как концентрация мелкодисперсной пыли CMC на выходе из устройства отсутствовала, а концентрация S02 в воздухе ниже норм ПДВ. Кроме того, налипание пыли на контактные полки и другие элементы конструкции не наблюдалось, что свидетельствует об отсутствии застойных зон и наличии тесного контакта газа с жидкостью.

Формула изобретения 1. Устройство для тепломассообменных процессов и мокрого пылеулавливания, содержащее цилиндрический корпус, внутри которого установлены ороситель, контактные полки, цилиндрическая обечайка с зазором относительно корпуса, направляющие и сливная труба,, газораспределительное устройство, отличающееся тем, что, с целью повышения степени очистки газов от вредных ингредиентов и мелкодисперсной

пыли за счет ликвидации проскока газа, газораспределительное устройство выполнено в виде архимедовой спирали с окнами и профильными лопатками, тангенциально установленной вокруг нижней части корпуса, при этом устройство снабжено кони- ческой обечайкой с переточными трубками, расположенной коаксиально с зазором относительно нижней части цилиндрической обечайки, большее основание конической обечайки примыкает к внутренней стенке корпуса и делит окна на две части, обратным конусом, установленным со стороны меньшего основания конической обечайки с образованием эжектора, вертикальными перфорированными снизу перегородками, расположенными в

0

5

верхней части корпуса под оросителем, а контактные полки расположены над цилиндрической обечайкой и выполнены в виде горизонтально расположенных одна над другой решеток, верхняя из которых неподвижна и изготовлена из профилей круглого или овального сечения, а нижняя выполнена из овальных или многогранных профилей с возможностью вертикального перемещения и захода профилей в промежутки верхней решетки.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что цилиндрическая обечайка выполнена с возможностью вертикального перемещения до полного касания с внутренней поверхностью конической обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| Устройство для очистки газа | 1988 |

|

SU1572684A1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР С ВИХРЕВЫМ ОРОСИТЕЛЕМ | 2017 |

|

RU2654734C1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР С ВИХРЕВЫМ ОРОСИТЕЛЕМ | 2017 |

|

RU2665525C1 |

| Мокрый пылеуловитель | 1980 |

|

SU889057A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2005 |

|

RU2314860C2 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2017 |

|

RU2673047C1 |

Изобретение относится к устройствам для проведения массобменных процессов абсорбции, десорбции, теплообменных процессов, а также мокрого пылеулавливания, может быть использовано в химической, нефтехимической, энергетической, металлургической и других смежных отраслях промышленности и позволяет повысить степень очистки газов от вредных ингредиентов и мелкодисперсной пыли за счет ликвидации проскока газа. Устройство для тепломассообменных процессов и мокрого пылеулавливания содержит цилиндрической корпус, внутри которого установлены ороситель, контактные полки, цилиндрическая обечайка с зазором относительно корпуса, направляющие и сливная труба, газораспределитель, выполненный в виде газохода, тангенциально опоясывающего по архимедовой спирали нижнюю часть корпуса, коническую обечайку с переточными трубками, расположенную коаксиально относительно нижней части цилиндрической обечайки и с зазором к ней, которая большим основанием плотно примыкает к внутренней стенке корпуса, а со стороны меньшего основания в нее с зазором входит обратный конус, образуя эжектор, вертикальные перфорированные снизу перегородки, расположенные в верхней части корпуса под оросителем. Причем внутри газохода корпус имеет окна, разделенные между собой профильными лопатками, внутри устройства по его периметру окна разделены на две части кромкой большего основания конической обечайки, контактные полки расположены над цилиндрической обечайкой и выполнены в виде горизонтально расположенных одна над другой профильных решеток, верхняя из которых неподвижна и изготовлена из профилей круглого или овального сечения, а нижняя выполнена с возможностью вертикального перемещения и захода ее овальных или многогранных профилей в промежутки верхней решетки, цилиндрическая обечайка выполнена с возможностью вертикального перемещения до полного касания с внутренней поверхностью конической обечайки. 1 з.п.ф-лы, 3 ил. VI XJ Ю 01

19

П

Шиг.З

| Судовой искрогаситель | 1984 |

|

SU1202964A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1992-03-07—Публикация

1990-03-05—Подача