Изобретение относится к устройствам для комбинированной тонкой очистки газа от твердых частиц и может быть использовано в пищевой, химической, металлургической и других отраслях промышленности в тех процессах, когда на первой стадии необходимо выделить твердые частицы сухим способом, а затем на второй стадии провести селективное извлечение из газовой смеси какого-либо компонента методом абсорбции, либо осуществить мокрое обеспыливание газа с одновременным его охлаждением, целесообразно применение устройства, например, для очистки отработанного сушильного агента после распылительных сушилок в производстве сухого обезжиренного молока

Известен циклон, содержащий цилинд- роконический корпус тангенциальный входной патрубок осевые патрубки отвода очищенного газа и уловленной пыли, установленную в нижней части корпуса под патрубком отвода очищенного газа обечайку в виде обратного конуса с отводящим патрубком в вершине и распределителем жидкости по периметру основания, причем к основанию обечайки прикреплен отражатель, выполненный в виде обратного усеченного конуса, меньшее основание которого расположено в ее полости, образуя сужающийся книзу кольцевой канал, в верхней части которого расположен распределитель жидкости

Достоинством этого технического решения является предельно рациональная компоновка - линейная схема расположения устройств, в которых протекают разные технологические процессы (сухое улавливание пыли и мокрая доочистика газа) Преимущества такой компановки становится особенно очевидным, если твердые частицы являются целейым продуктом, основную массу которого необходимо выделить в сухом виде. Такой подход и реализован с предлагаемом изобретении.

Недостатками известного циклона являются низкие, как эффективность стадии мокрого пылеулавливания, так и интенсив

fe

Ч

СП

Јь

оэ

ность протекания процессов тепло- и массо- обмена между газом и орошающей жидкостью Ведь в данном случае необходимо не только уловить жидкостью твердые частицы, но и максимально регенерировать огромный тепловой поток из отработанного сушильного агента, т е создать в аппарате такую гидродинамическую обстановку, при которой контакт газовой и жидкой фаз характеризовался бы максимальными коэффициентами тепло- и массоотдачи Оба указанных недостатка объясняются тем, что контакт фаз осуществляется в пленочном режиме, характеризующемся малой поверхностью межфазного контакта, а также тем, что в тупиковой конической обечайке при наличии осевого стока крутка газа мгновенно затихает. То есть, другими ловами, нижняя часть конической обечайки совершенно не используется для проведения технологического процесса, а в ее верхней части процессы мокрого обеспыливания с одновременным охлаждением газа протекают крайне неэффективно.

Наиболее близким по технической сущности и достигаемому результату является устройство для очистки газа, содержащее центробежную цилиндрическую камеру сухой очистки со статическим закручивателем в его верхней части и пылевыпускнымотвер- стием в днище выходную трубу, соосно установленную трубу Вентури, частично заглубленную внутрь цилиндрической камеры и выполненную с конфузоромГгбрЛОви- ной, диффузором и оросителем При этом, ороситель выполнен в виде резервуара с коническим перфорированным Днищем, в нижней части которого установлена форсунка, а нижний конец диффузора трубы Вентури снабжен перфорированным цилиндром, погруженным в жидкость и полутороидальным козырьком, а центробежная камера снабжена обтекателем и статическим закру- чивателем, установленным с его внешней стороны

Первым недостатком известноУб устройства является большой расход энергии на проведение процессов комбинированной пылеочистки, обусловленный нё ра цио- нальной компановкой стадии сухого и мокрого обеспыливания. В этом пылеуловителе газ трижды меняет направление движения на 180° и один раз на 90°, что является источником значительного гидравлического сопротивления Первый раз газ меняет направление движения на противолежащее при входе в обтекатель 5, второй - при входе в конфузор трубы Вентури, третий - при выходе из диффузора и, наконец, четвертый - при выходе из корпуса 1 Заметим, что газ вынужден еще раз изменить направление движения на 90° при входе в вертикальный газоход (не показан), выбрасывающий очищенный газ в атмосферу Все

это крайне нерационально.

Другим принципиальным недостатком является низкая эффективность стадии мокрой очистки газа, вызванная тем, что вследствие вращения газа капли жидкости сразу

0 после распыла оказываются отброшенными на стенки, т е орошающая жидкость проходит трубу Вентури практические пленочном режиме, характеризующимся весьма малой поверхностью межфазного контакта. Кроме

5 того здесь также не устранен самый большой недостаток практически всех известных труб Вентури - малое время пребывания жидкости и ее неравномерное распределение по сечению,

0Целью изобретения является устранение указанных недостатков, т е. повышение эффективности очистки газа и интенсивности процессов тепло- и массообмена за счет устойчивого диспергирования орошающей

5 жидкости и обеспечения условий многократного соударения капель с одновременным обновлением поверхности межфазного контакта.

Поставленная цель достигается тем, что

0 в устройстве для очистки газа, содержащем цилиндрическую центробежную камеру сухой очистки со статическим закручивателем в ее верхней части и пылевыпускным отверстием в днище, выходную трубу, соосно ус5 тановленную трубу Вентури, частично заглубленную внутрь цилиндрической камеры и выполненную с конфузором, горловиной, диффузором и оросителем, согласно изобретению горловина трубы Вентури рас0 положена на уровне днища цилиндрической центробежной камеры, а диффузор от горловины до сечения, равного 1,5-6 ее диаметрам, выполнен из соединенных между собой витков, обращенных выпуклостью от

5 оси трубы Вентури, полутруб, нижние, по ходу газа кромки которых отогнуты вверх, при этом выходная труба размещена по оси устройства, пропущена через центробежную камеру, а ее нижний конец расположен

0 ниже последнего витка полутруб, конец которой заканчивается ниже последнего витка полутруб.

В предпочтительном варианте ороситель выполнен в виде, установленного сна5 ружи горловины тороидального распределителя жидкости с тангенциальными соплами, ориентированными в сторону конфузора.

При проведении процесса пылеочистки с одновременным селективным извлечет ем из парогазовой смеси какого-либо компонента снаружи диффузора целесообразно установить теплообменную рубашку для охлаждения жидкого поглотителя.

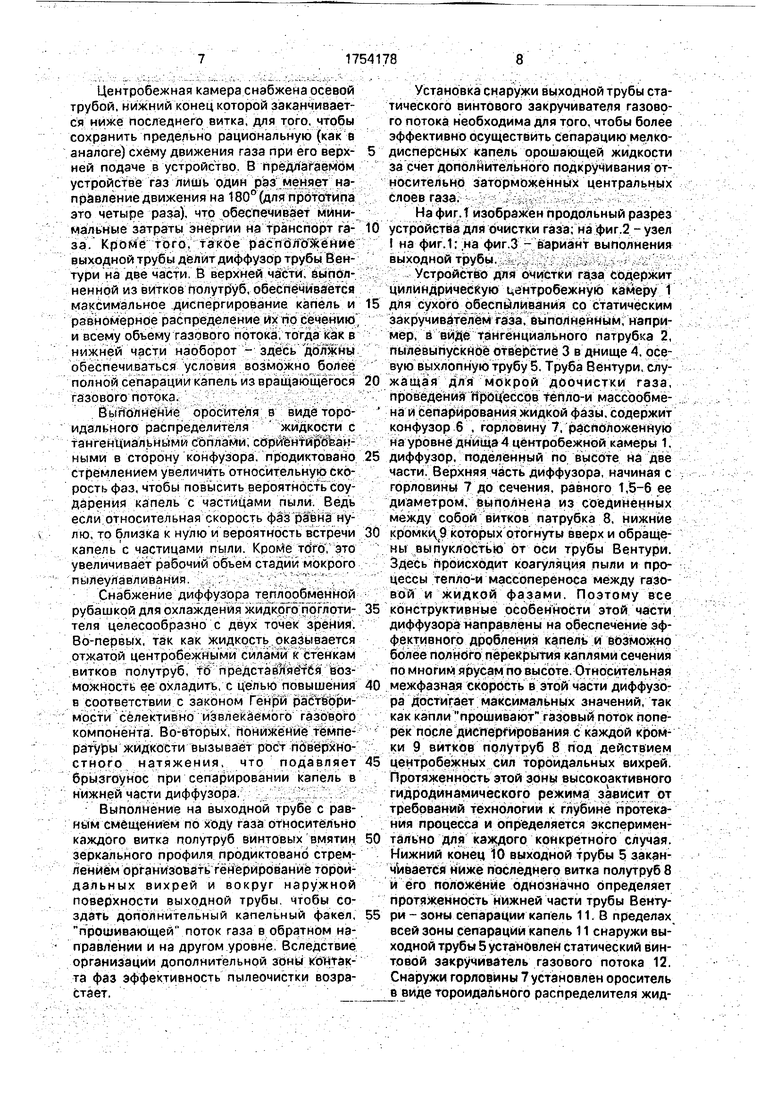

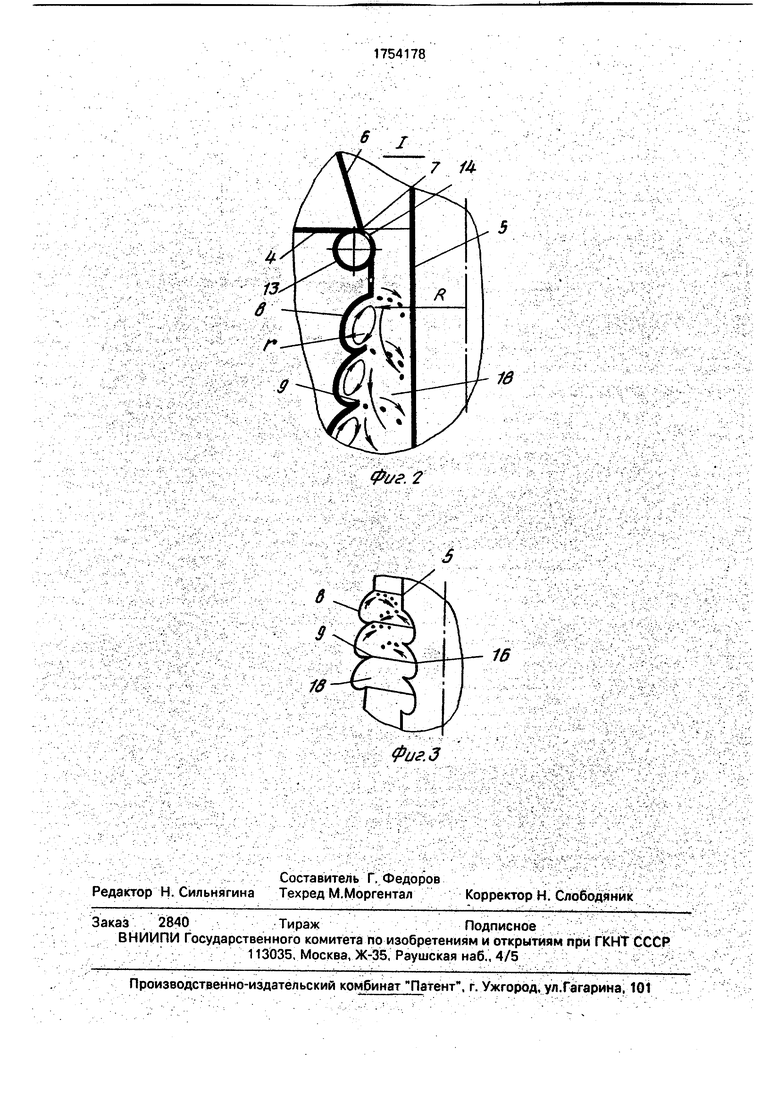

Кроме того, на выходной трубе с равным смещением по ходу газа относительно каждого витка полутруб диффузора выполнены винтовые вмятины зеркального профиля.

Для повышения эффективности сепарации мелкодисперсных капель жидкости уст- ройство снабжено статическим винтовым закручивателем газа, установленным снаружи выходной трубы ниже последнего витка полутруб диффузора.

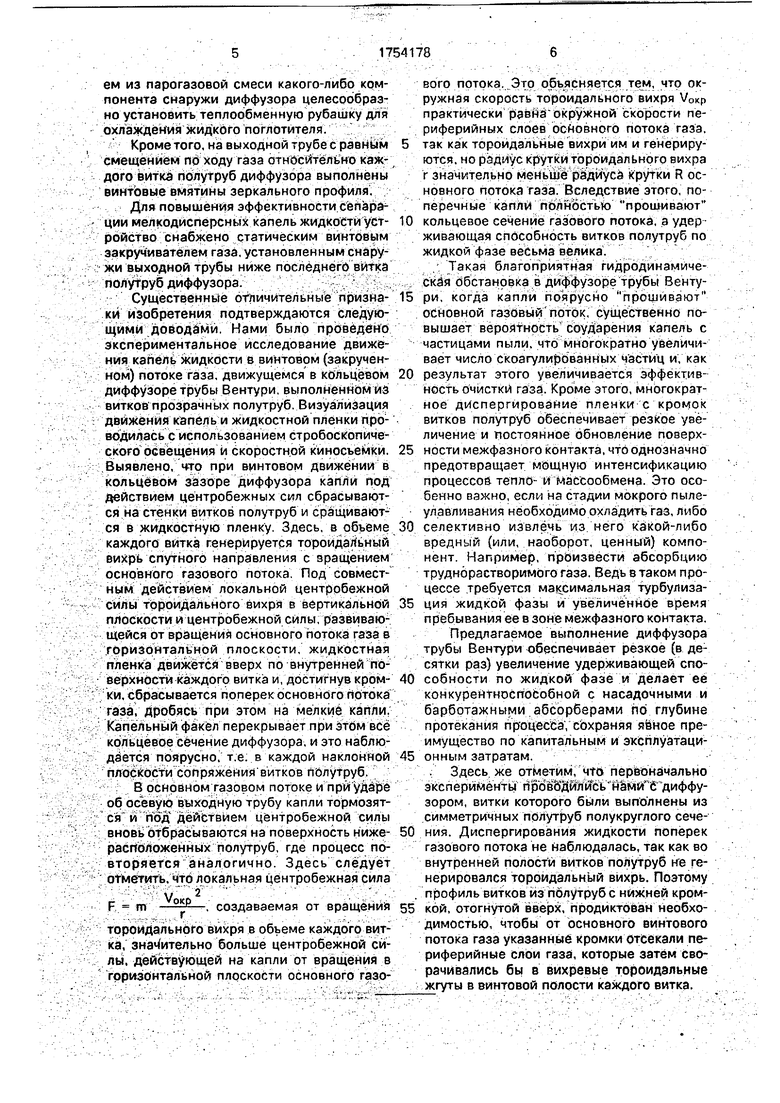

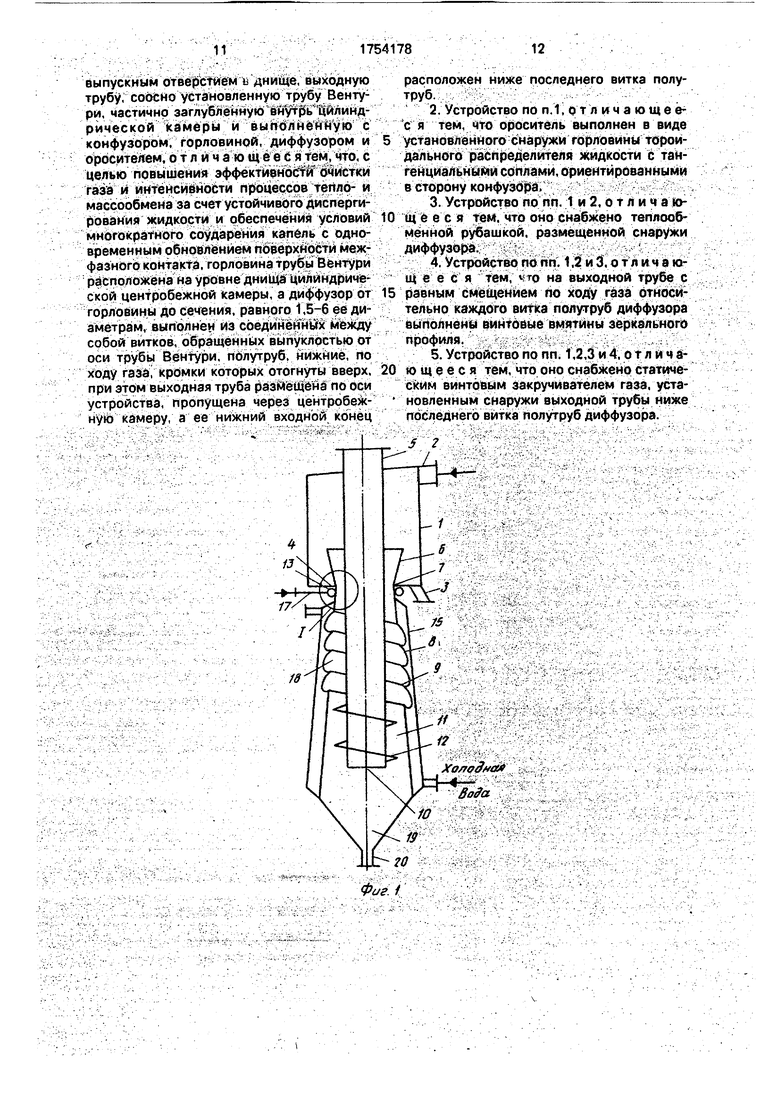

Существенные отличительные призна- ки изобретения подтверждаются следующими доводами, Нами было проведено экспериментальное исследование движения капель жидкости в винтовом (закрученном) потоке газа, движущемся в кольцевом диффузоре трубы Вентури, выполненном из витков прозрачных полутруб. Визуализация движения капель и жидкостной пленки проводилась с использованием стробоскопического освещения и скоростной киносъемки. Выявлено, что при винтовом движении в кольцевом зазоре диффузора капли под действием центробежных сил сбрасываются на стенки витков полутруб и сращиваются в жидкостную пленку Здесь, в объеме каждого витка генерируется тороидальный вихрь спутного направления с вращением основного газового потока Под совместным действием локальной центробежной силы тороидального вихря в вертикальной плоскости и центробежной силы, развивающейся от вращения основного потока газа в горизонтальной плоскости, жидкостная пленка движется вверх по внутренней поверхности каждого витка и, достигнув кром- ки, сбрасывается поперек основного потока газа, дробясь при этом на мелкие капли. Капельный факел перекрывает при этом все кольцевое сечение диффузора, и это наблюдается поярусно. т.е. в каждой наклонной плоскости сопряжения витков полутруб.

В основном газовом потоке и при ударе об осевую выходную трубу капли тормозятся и под действием центробежной силы вновь отбрасываются на поверхность ниже- расположенных полутруб, где процесс повторяется аналогично. Здесь следует отметить, что локальная центробежная сила

V 2

р m создаваемая от вращения

тороидального вихря в объеме каждого витка, значительно больше центробежной силы, действующей на капли от вращения в горизонтальной плоскости основного газового потока. Это объясняется тем, что окружная скорость тороидального вихря VOKP практически равна окружной скорости периферийных слоев осйовного потока газа, так как тороидальные вихри им и генерируются, но радиус крутки тороидального вихра г значительно меньше радиуса крутки R основного потока газа. Вследствие этого, поперечные капли полностью прошивают кольцевое сечение газового потока, а удер живающая способность витков полутруб по жидкой фазе весьма велика.

Такая благоприятная гидродинамический обстановка в диффузоре трубы Вентури, когда капли поярусно прошивают основной газовый поток, существенно повышает вероятность соударения капель с частицами пыли, что многократно увеличивает число скоагулированных частиц и, как результат этого увеличивается эффективность очистки газа. Кроме этого, многократное диспергирование пленки с кромок витков полутруб обеспечивает резкое увеличение и постоянное обновление поверхности межфазного контакта, что однозначно предотвращает мощную интенсификацию процессов тепло- и массообмена. Это особенно важно, если на стадии мокрого пылеулавливания необходимо охладить газ, либо селективно извлечь из него какой-либо вредный (или, наоборот, ценный) компонент. Например, произвести абсорбцию труднорастворимого газа. Ведь в таком процессе требуется максимальная турбулиза- ция жидкой фазы и увеличенное время пребывания ее в зоне межфазного контакта.

Предлагаемое выполнение диффузора трубы Вентури обеспечивает резкое (в десятки раз) увеличение удерживающей способности по жидкой фазе и делает ее конкурентноспособной с насадочными и барботажными абсорберами по глубине протекания процесса, сохраняя яёное преимущество по капитальным и эксплуатационным затратам.

Здесь же отметим, что первоначально эксперименты т1ро в5 д ились намй 6 диффузором, витки которого были выполнены из симметричных полутруб полукруглого сечения. Диспергирования жидкости поперек газового потока не наблюдалась, так как во внутренней полости витков полутруб не генерировался тороидальный вихрь. Поэтому профиль витков из полутруб с нижней кромкой, отогнутой вверх, продиктован необходимостью, чтобы от основного винтового потока газа указанные кромки отсекали периферийные слои газа, которые затем сворачивались бы в вихревые тороидальные жгуты в винтовой полости каждого витка.

Центробежная камера снабжена осевой трубой, нижний конец которой заканчивается ниже последнего витка, для того, чтобы сохранить предельно рациональную (как в аналоге) схему движения газа при его верхней подаче в устройство В предлагаемом устройстве газ лишь один раз меняет направление движения на 180° (для прототипа это четыре раза), что обеспечивает минимальные затраты энергии на транспорт газа. Кроме того, такое расположение выходной трубы делит диффузор трубы Вен- тури на две части В верхней части, выполненной из витков полутруб, обеспечивается максимальное диспергирование капель и равномерное распределение их по сечению, и всему объему газового потока, тогда как в нижней части наоборот - здесь дол жны обеспечиваться условия возможно более полной сепарации капель из вращающегося газового потока.

Выполнение оросителя в виде тороидального распределителя жидкости с тангенциальными соплами, сори ентйрЪван- ными в сторону конфузора, продиктовано стремлением увеличить относительную скорость фаз, чтобы повысить вероятность соударения капель с частицами пыли Ведь если относительная скорость фаз ра вна нулю, то близка к нулю и вероятность встречи капель с частицами пыли. Кроме того, это увеличивает рабочий объем стадии мокрого пылеулавливания

Снабжение диффузора тепл обменной рубашкой для охлаждения жидкого поглотителя целесообразно с двух точек зрения. Во-первых, так как жидкость оказывается отжатой центробежными силами к стенкам витков полутруб, то представляется возможность ее охладить, с целью повышения в соответствии с законом Генри растворимости селективно извлекаемого газового компонента. Во-вторых, понижение температуры жидкости вызывает рост поверхностного натяжения, что подавляет брызгоунос при сепарировании капель в нижней части диффузора

Выполнение на выходной трубе с равным смещением по ходу газа относительно каждого витка полутруб винтовых вмятин зеркального профиля продиктовано стремлением организовать генерирование торои- дзльных вихрей и вокруг наружной поверхности выходной трубы чтобы создать дополнительный капельный факел, прошивающей поток газа в обратном направлении и на другом уровне Вследствие организации дополнительной зоны контакта фаз эффективность пылеочистки возрастает.

Установка снаружи выходной трубы статического винтового закручивателя газового потока необходима для того, чтобы более эффективно осуществить сепарацию мелкодисперсных капель орошающей жидкости за счет дополнительного подкручивания относительно заторможенных центральных слоев газа.

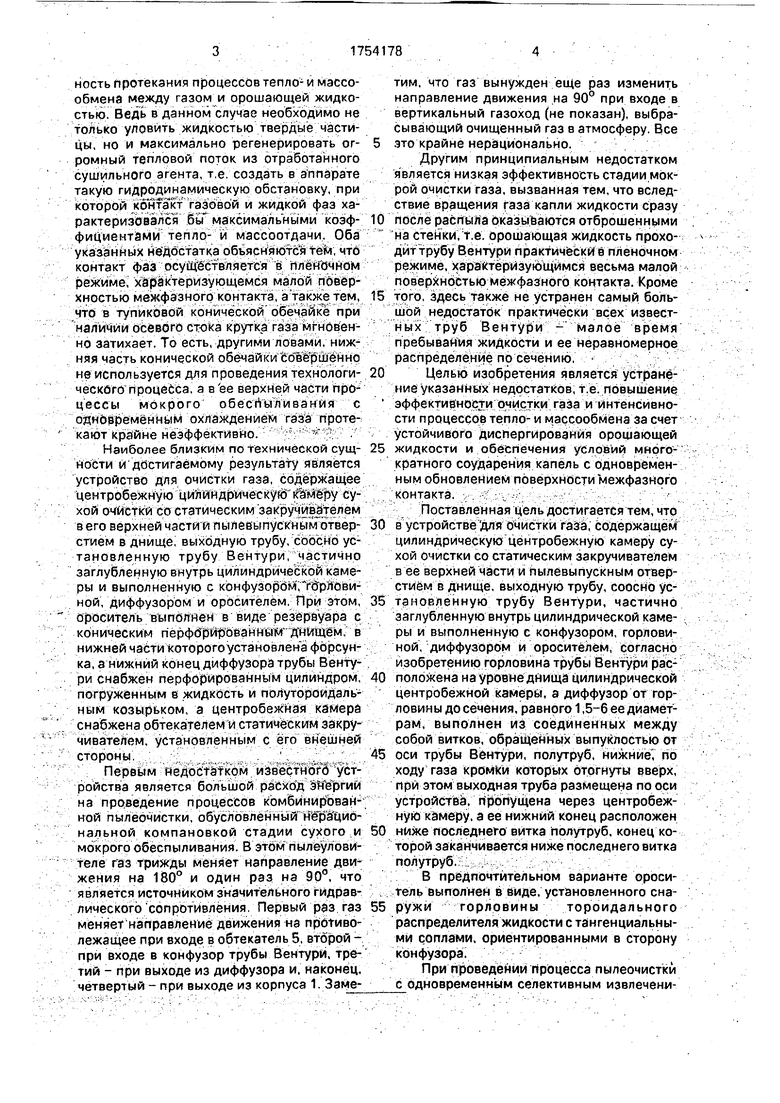

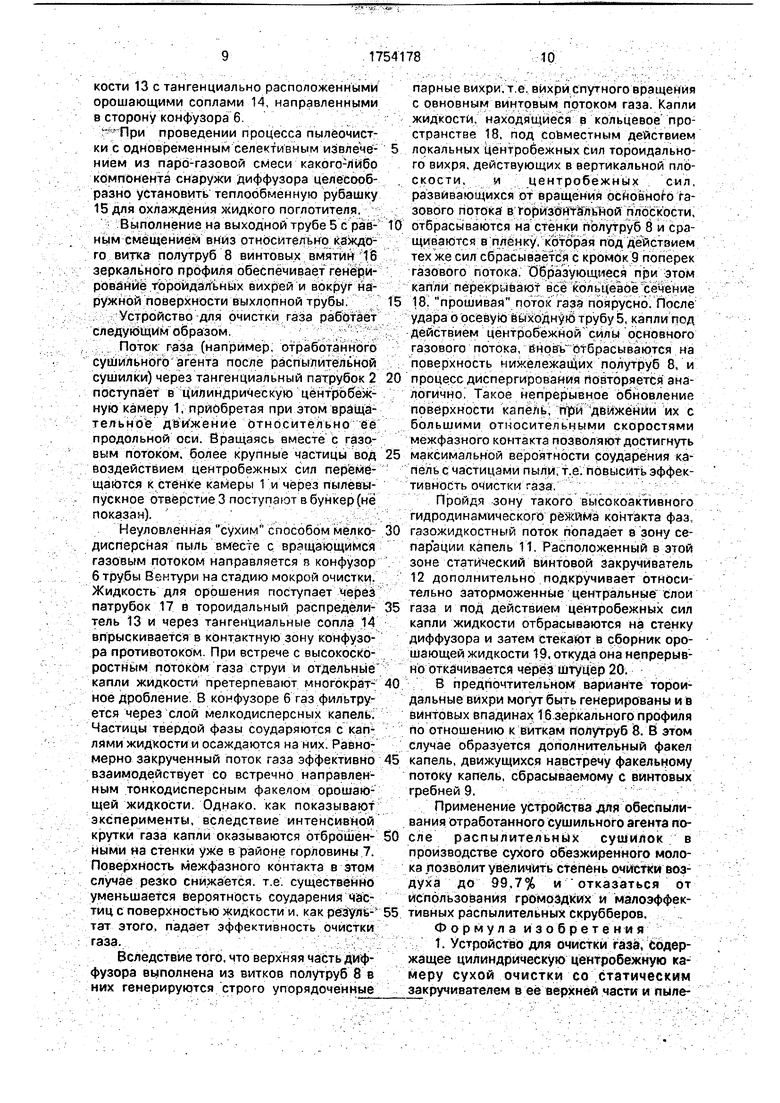

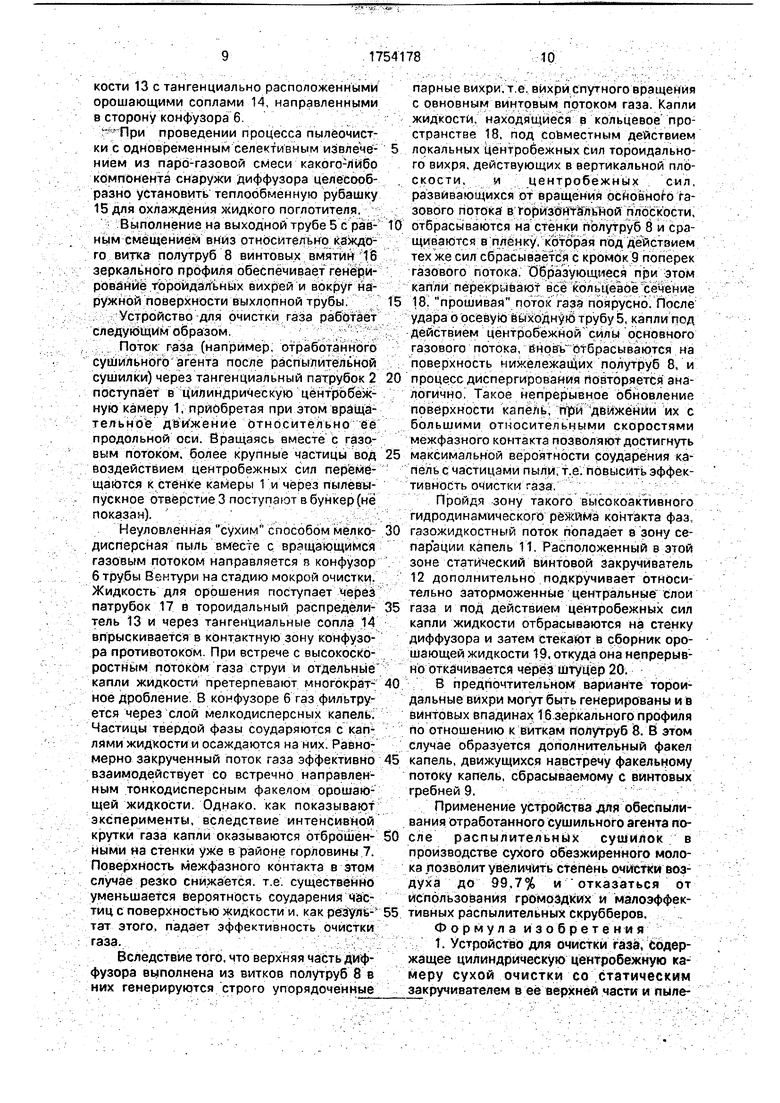

На фиг. 1 изображен продольный разрез

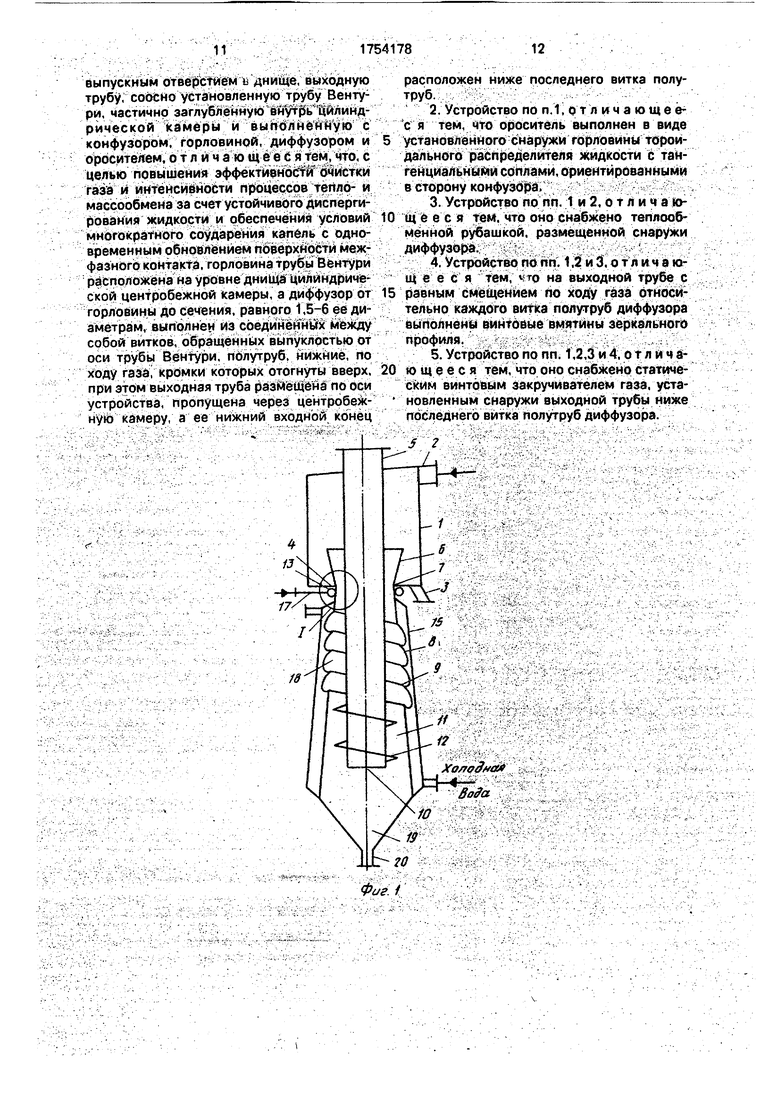

0 устройства для очистки газа; на фиг.2 - узел I на фиг. 1; на фиг.З - вариант выполнения выходной трубы.

Устройство для очистки газа содержит цилиндрическую изнтробежную камеру 1

5 для сухого обеспыливания со статическим закручивателем газа, выполненным, например, в виде тангенциального патрубка 2, пылевыпускное отверстие 3 в днище 4, осевую выхлопную трубу 5. Труба Вентури, слу0 жащая для мокрой доочистки газа,

проведения Процессов тепло-и массообме на и сепарирования жидкой фазы, содержит

конфузор б , горловину 7. расположенную

на уровне днища 4 центробежной камеры 1,

5 диффузор, поделенный по высоте на две части. Верхняя часть диффузора, начиная с горловины 7 до сечения, равного 1,5-6 ее диаметром, выполнена из соединенных между собой витков патрубка 8, нижние

0 кромкцЭ которых отогнуты вверх и обращены выпуклостью от оси трубы Вентури. Здесь происходит коагуляция пыли и процессы тепло-и массопереноса между газовой и жидкой фазами. Поэтому все

5 конструктивные особенности этой части диффузора направлены на обеспечение эффективного дроблений капель и возможно более полного перекрытия каплями сечения по многим ярусам по высоте. Относительная

0 межфазная скорость в этой части диффузора достигает максимальных значений, так как капли прошивают газовый поток поперек после диспергирования с каждой кромки 9 витков полутруб 8 под действием

5 центробежных сил тороидальных вихрей. Протяженность этой зоны высокоактивного гидродинамического режима зависит от требований технологии к глубине протекания процесса и определяется эксперимен0 тально для каждого конкретного случая. Нижний конец 10 выходной трубы 5 заканчивается ниже последнего витка полутруб 8 и его положение однозначно определяет протяженность нижней части трубы Венту5 ри - зоны сепарации капель 11В пределах всей зоны сепарации капель 11 снаружи выходной трубы 5 установлен статический винтовой закручиватель газового потока 12. Снаружи горловины 7 установлен ороситель в виде тороидального распределителя жидкости 13с тангенциально расположенными орошающими соплами 14, направленными в сторону конфузора 6 При проведении процесса пылеочист- ки с одновременным селективным извлечением из паро-газовой смеси какого-либо компонента снаружи диффузора целесообразно установить теплообменную рубашку 15 для охлаждения жидкого поглотителя.

Выполнение на выходной трубе 5 с равным смещением вниз относительно каждого витка полутруб 8 винтовых вмятин Г16 зеркального профиля обеспечивает генерирование тороидальных вихрей и вокруг наружной поверхности выхлопной трубы.

Устройство для очистки газа работает следующим образом.

Поток газа (например, отработанного сушильного агента после распылительной сушилки) через тангенциальный патрубок 2 поступает в цилиндрическую центробежную камеру 1, приобретая при этом вращательное движение относительно ее продольной оси. Вращаясь вместе с газовым потоком, более крупные частицы вод воздействием центробежных сил перемещаются к стенке камеры 1 и через пылевы- пускное отверстие 3 поступают в бункер (не показан).

Неуловленная сухим способом мелкодисперсная пыль вместе с вращающимся газовым потоком направляется в конфузор 6 трубы Вентури на стадию мокрой очистки. Жидкость для орошения поступает ерез патрубок 17 в тороидальный распределитель 13 и через тангенциальные сопла 14 впрыскивается в контактную зону конфузора противотоком При встрече с высокоскоростным потоком газа струи и отдельные капли жидкости претерпевают многократное дробление 8 конфузоре 6 газ фильтруется через слой мелкодисперсных капель. Частицы твердой фазы соударяются с каплями жидкости и осаждаются на них. Равномерно закрученный поток газа эффективно взаимодействует со встречно направленным тонкодисперсным факепом орошающей жидкости. Однако, как показывают эксперименты, вследствие интенсивной крутки газа капли оказываются отброшенными на стенки уже в районе горловины 7. Поверхность межфазного контакта в этом случае резко снижается, т.е. существенно уменьшается вероятность соударения частиц с поверхностью жидкости и, как резуль- тат этого, падает эффективность очистки газа.

Вследствие того, что верхняя часть диффузора выполнена из витков полутруб 8 в них генерируются строго упорядоченные

парные вихри, т е. вихри спутного вращения с овновным винтовым потоком газа. Капли жидкости, находящиеся в кольцевое пространстве 18, под совместным действием

локальных центробежных Сил тороидального вихря, действующих в вертикальной плоскости, и центробежных сил, развивающихся от вращения основного газового потока в горизонтальной плоскости,

0 отбрасываются на стенки полутруб 8 и сращиваются в пленку, которая под действием тех же сил сбрасывается с кромок 9 поперек газового потока. Образующиеся при этом капли перекрывают все кольцевое сечение

5 18, прошивая поток газа поярусно. После удара о осевую выходную трубу 5, капли под действием центробежной силы основного газового потока, отбрасываются на поверхность нижележащих лолутруб 8, и

0 процесс диспергирования повторяется аналогично, Такое непрерывное обновление поверхности капель, движении их с большими относительными скоростями межфазного контакта позволяют достигнуть

5 максимальной вероятности соударения капель с частицами пыли, т.е. повысить эффективность очистки газа.

Пройдя зону такого высокоактивного гидродинамического режима контакта фаз

0 газожидкостный поток попадает в зону сепарации капель 11, Расположенный в этой зоне статический винтовой закручиватель 12 дополнительно подкручивает относительно заторможенные центральные слои

5 газа и под действием центробежных сил капли жидкости отбрасываются на стенку диффузора и затем стекают в сборник орошающей жидкости 19, откуда она непрерывно откачивается через штуцер 20.

0 В предпочтительном варианте тороидальные вихри могут быть генерированы и в винтовых впадинах 16 зеркального профиля по отношению к виткам полутруб 8. В этом случае образуется дополнительный факел

5 капель, движущихся навстречу факельному потоку капель, сбрасываемому с винтовых гребней 9.

Применение устройства для обеспыливания отработанного сушильного агента по0 еле распылительных сушилок в производстве сухого обезжиренного молока позволит увеличить степень очистки воздуха до 99,7% и отказаться от использования громоздких и малоэффек5 тивных распылительных скрубберов. Формула изобретения 1. Устройство для очистки газа, содержащее цилиндрическую центробежную камеру сухой очистки со статическим закручивателем в ее верхней части и пылевыпускным отверстием ь днище, выходную трубу, соосно установленную трубу Венту- ри, частично заглубленную внутрь Цилиндрической камеры и выполненную с конфузором, горловиной, диффузором и оросителем, отличающееся тем, что, с целью повышения эффективности очистки газа и интенсивности процессов тепло- и массообменэ за счет устойчивого диспергирования жидкости и обеспечения условий многократного соударения капель с одновременным обновлением поверхности межфазного контакта, горловина трубы Вёнтури расположена на уровне днища цилиндрической центробежной камеры, а диффузор от горловины до сечения, равного 1,5-6 ее диаметрам, выполнен из соединенных между собой витков, обращенных выпуклостью от оси трубы Вентури, полутруб, нижние, по ходу газа, кромки которых отогнуты вверх, при этом выходная труба размещена по оси устройства, пропущена через центробежную камеру, а ее нижний входной конец

расположен ниже последнего витка полутруб.

2.Устройство по п.1, о т л и ч а ю щ е ё- с я тем, что ороситель выполнен в виде

установленного снаружи горловины тороидального распределителя жидкости с тангенциальными соплами, ориентированными в сторону конфузора.

3.Устройство по пп. 1 и 2, о т л и ч а ю- щ ё е с я тем. что оно снабжено теплообменной рубашкой, размещенной снаружи диффузора. -

А. Устройство по пп. 1,2 и 3. о т л и ч а ю- щ е е с я тем, VTQ на выходной трубе с равным смещением по ходу газа относительно каждого витка полутруб диффузора выполнены винтовые вмятины зеркального профиля.,

5. Устройство по пп. 1,2,3 и 4, о т л и ч а- ю щ е е с я тем, что оно снабжено статическим винтовым закручивателем газа, уста- новленным снаружи выходной трубы ниже последнего витка полутруб диффузора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбулентный промыватель запыленного газа | 1981 |

|

SU969300A1 |

| Комбинированный пылеуловитель | 1977 |

|

SU645684A1 |

| Мокрый пылекаплеуловитель | 1990 |

|

SU1757717A1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ В ГАЗОВОЙ СРЕДЕ | 1997 |

|

RU2135892C1 |

| Устройство для мокрой очистки газов | 1989 |

|

SU1681920A1 |

| Труба Вентури | 1990 |

|

SU1771800A2 |

| Устройство для очистки газа от пыли | 1981 |

|

SU1005846A1 |

| Устройство для мокрой очистки газов | 1982 |

|

SU1113157A1 |

| Устройство для очистки газов | 1981 |

|

SU997756A1 |

Использование- комбинированная тонкая очистка газа от твердых частиц сухим способом и мокрой доочисткой с одновременным охлаждением газа, либо извлечением из него какого-либо компонента Сущность изобретения очистка газа за счет непрерывного редиспергирования жидкости поперек газового потока и соударения капель производится в устройстве за счет того, что диффузор трубы Вентури, начиная с горловины до сечения/равного 1,5-6 ее диаметрам, выполнен из витков полутруб 8, неразрывно соединенных между собой по кромкам, а выходная труба 5 цилиндрической центробежной камеры 1 заканчивается ниже последнего витка полутруб 8 Вследствие генерирования в витках полутруб тороидальных вихрей капли прошивают поток газа поперек сечения диффузора на многих ярусах 4 з.п. ф-лы, 3 ил

52

7 1Ь

Фиг. 2

16

Фиг.З

| Циклон | 1986 |

|

SU1445806A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Комбинированный пылеуловитель | 1977 |

|

SU645684A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-09—Подача