Изобретение относится к нефте- и газодобывающей промышленности, в частности к способам интенсификации нефтегазодобычи и ограничения притока пластовой воды.

Известен способ изоляции пластовых вод путем закачки в обводненные трещины реагента, реагирующего с пластовой водой с образованием осадка, причем в качестве реагента используют гранулированный магний.

Недостатки этого способа - большой расход магния, которым заполняют трещины, и недостаточная степень заполнения магнием трещин, являющихся путями притока воды.9 .

Известен способ изоляции притока пластовой воды в скважины, включающий закачку жидкости разрыва, смеси песка с гранулированным магнием в трещины пласта и создание условий для протекания реакции гидролиза магния.

Способ также не позволяет достаточно эффективно изолировать приток воды в скважину.

Наиболее близким к предлагаемому является способ обработки призабойной зоны нефтяного пласта, включающий закачку жидкости разрыва, магния в жидкости-носителе, извлечение жидкости разрыва и жидкости-носителя и по истечении 48-60 ч закачку в пласт кислоты. .

Недостатком способа является низкая эффективность обработки.

Целью изобретения является повышение эффективности обработки призабойной зоны обводненного пласта за счет снижения проницаемости обводненных трещин.

Указанная цель достигается тем, что одновременно с закачкой смеси песка и грануV|

00

о

лированного магния в жидкости-носителе или непосредственно за ней в пласт закачивают гранулированный асфальтено-смоли- стый мягчитель или битумный структурообразователь.

Состав мягчйтеля АСМГ следующий, %: асфальтены 38,7-40,4,- смола 24,6-24,3; масло 31,7-35,3; сера 0,6-0,8%; парафин 0,4- 0,6; зола 0,2-0,3; сажа 1,5-6,0.

Физико-химические свойства мягчите- ля АСМГ следующие:

плотность вещества в пределах 990- 1040 кг/м3; насыпная (кажущаяся) плотность мягчйтеля 400 кг/м3; температура размягчения 65-90°С; температура плавле- ния в пределах 125-135°С. В воде всплывает 99.9 мас.% мягчйтеля (объясняется меньшей плотностью и гидрофобностью поверхности).

Диаметр частиц по ситовому методу на- ходится в пределах 0,125-2 мм. Модальный диаметр частиц (0,25 мм, средневзвешенный по фракциям 0,457 мм. Содержание частиц размером более 5 мм отсутствует, частицы размером менее 0,2 мм составляют не более 10%. Мягчитель хорошо, растворяется в ароматических углеводородах (толуол, бензол), частично в полярных (дихлорэтан, хлороформ) и неполярных (ди- этиловый эфир) растворителях. В светлых нефтепродуктах (бензин, керосин, газоконденсат, дизтопливо) мягчитель растворяется частично (взято 0,5 г мягчйтеля на 10 мл растворителя, наблюдения в течение 24 ч). При увеличении количества растворителя в смеси происходит набухание мягчйтеля, а дальше растворение с образованием легкоподвижной текучей вязкой массы. Мягчм- тель химически и физически инертен по отношению к воду и водным растворам ве- ществ, применяемых для целей повышения нефтеотдачи: растворы 10%-ной концентрации ПАВ, 1%-ной концентрации ПАА, 3%- ной концентрации гидроксида (едкий натр) и силиката (жидкое стекло) натрия; концен- трированная 98%-ная серная кислота и двуокись углерода (газ, карбонизированная вода). Мягчитель не растворяется в мицел- лярных растворах на водной основе (Кар- патон-2). В мицеллярных растворах с внешней углеводородной фазой (нефтево- дяная микроэмульсия) имеет место частичное его растворение. АСМГ применяется в резино-технической и шинной промышленности. Температура размягчения его со- ставляет не менее 145°С, вспышки в открытом тигле не ниже 240°С. В бензоле, хлороформе или трихлорэтане растворяется не менее 99,5%, набухает и в больших количествах нефти растворяется, инертен к

воде (содержит не более 0,3% водорастворимых соединений).

Состав битумного структурообразрва- теля.

Групповой состав, мас.%: парафино- нафтеновые 13,7-15.0; моноциклические ароматические 10,0-11,6; бициклические ароматические 2,7-4,9; смолы 25,7-34,8: асфальтены 17,2-26,3.

Элементарный состав, мас.%: углерод 85,46-85,65; водород 10,06-10,75; сера 2,81- 2,89; азот и кислород 0,95-1,4.

Для проведения лабораторных исследований смоделирована модель трещины пласта. Трещина выполнена в резиновом цилиндре диаметром 28 мм, высотой 24 мм и армирована латунным каркасом. Максимальная ширина трещины 2,4 мм, длина 42 мм, высота 24 мм. Лабораторные эксперименты проводились на стандартной установке УМПК-IM. Модель трещины полностью заполнили смесью песка и магния в соотношении 80% песка и 20% магния (Мд) и поместили в кернодержатель. Создавали давление гидрообжима 4,0 МПа, насыщали модель трещин технической водой и определяли проницаемость по воде. Она составила 65,6 мкм2, после чего модель трещины оставляли на 3 сут для реагирования. Вследствие того, что гранулированный магний (Мд) взаимодействует с водой и происходит его гидролиз, проницаемость через 3 сут по воде составила 40,5 мкм , т.е. уменьшилась в 1,6 раза. Однако полноготампонирования трещины не происходит в следствие того, что при закачке песчано- магниевой смеси в вертикальную трещину происходит ее осаждение внизу трещины, накопление до определенного уровня и перенос вглубь трещины. Верхняя же часть трещины остается свободной от тампонирующей смеси. Давление прокачки в начале процесса составляло 0,01 МПа, через 3 сут 0,03 МПа.

При закачке мягчйтеля накопление его происходит в верхней части, а нижняя свободная. При совместной же и особенно последовательной закачке песчано-магниевой смеси в вертикальную трещину происходит ее осаждение внизу трещины, накопление до определенного уровня и перенос вглубь трещины. Верхняя же часть трещины остается свободной от тампонирующей смеси.

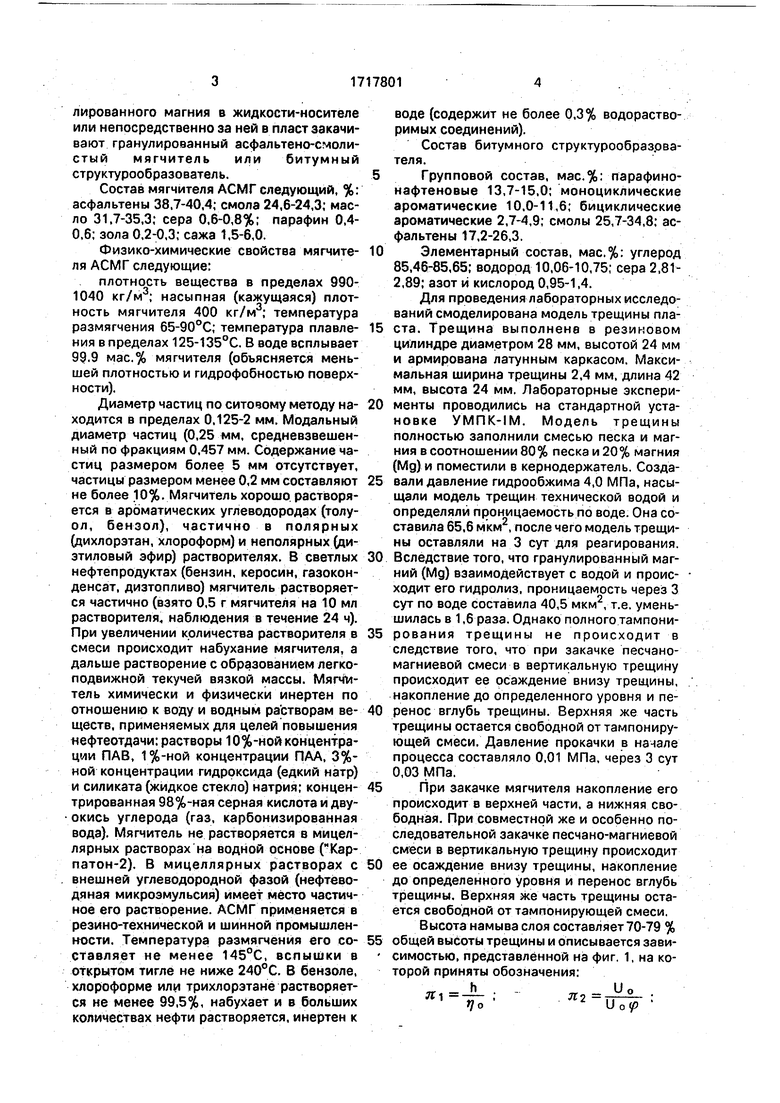

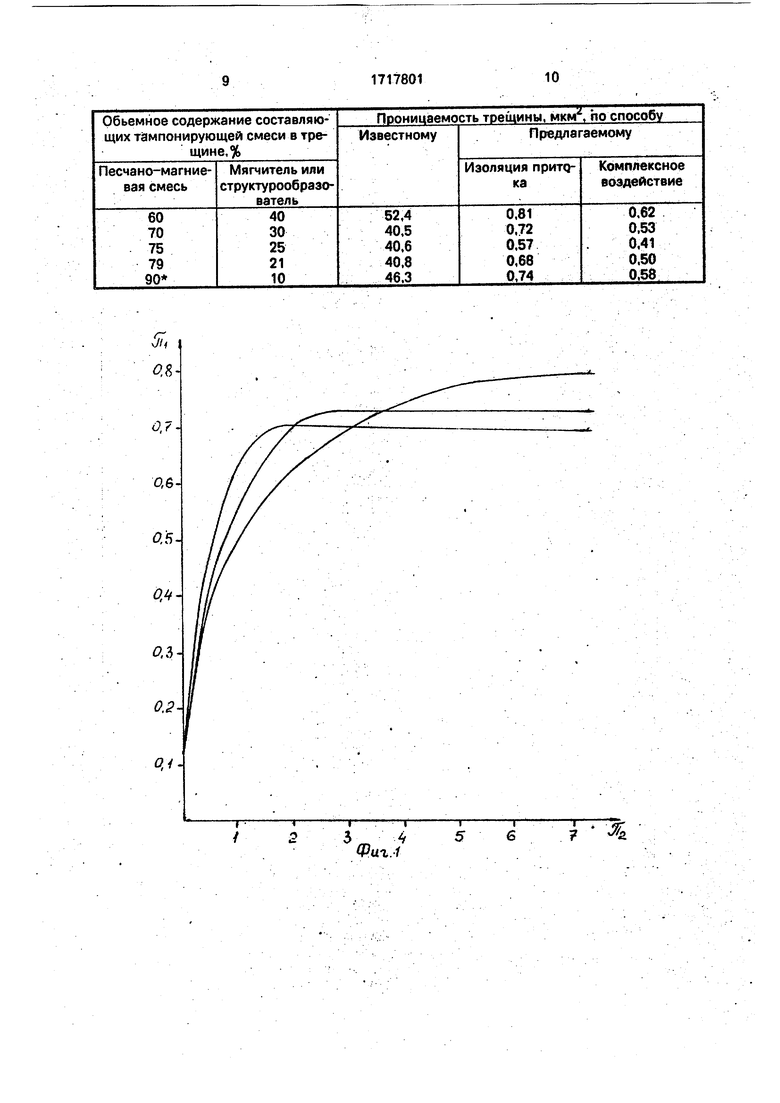

Высота намыва слоя составляет 70-79 % общей высоты трещины и описывается зависимостью, представленной на фиг. 1, на которой приняты обозначения:

h . .. U о .

п

t}0

Hi -

U off

где h - толщина слоя;

t о - высота трещины;

Uo скорость смеси; ч о о

g - расход смеси; д - раскрытие трещины; Uo - скорость седиментации;

р- концентрация, равная

Јх.. g

flr расход гранул (частиц) смеси.

Из анализа фиг. 1 следует, что 30-21% высоты (объема) трещины остается не заполненной песчано-магниевой смесью, а значит имеет место остаточная проводимость всей трещины со слоем песчано-магниевой смеси.

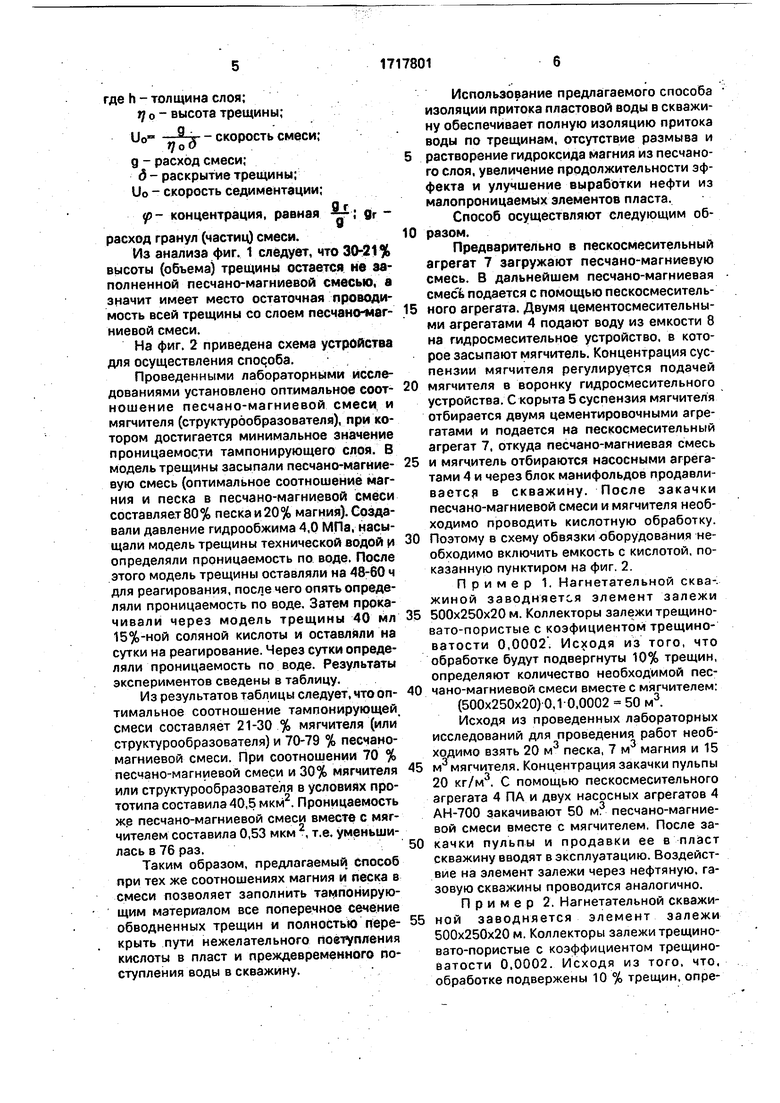

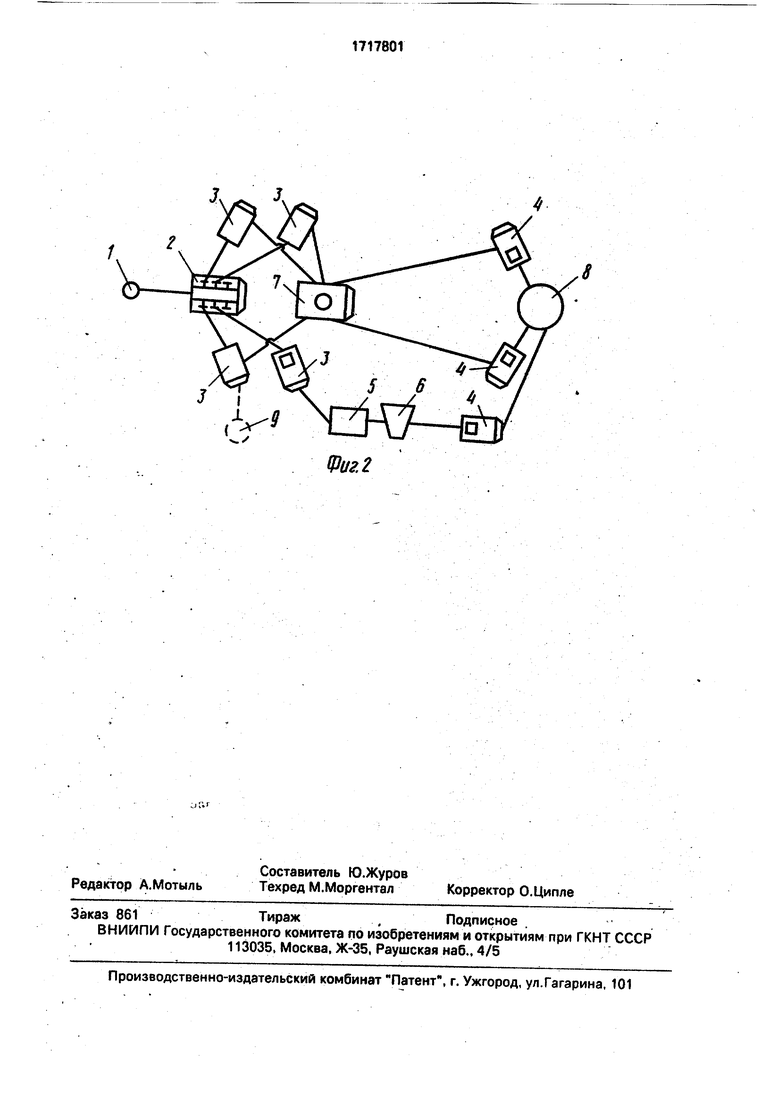

На фиг. 2 приведена схема устройства для осуществления способа.

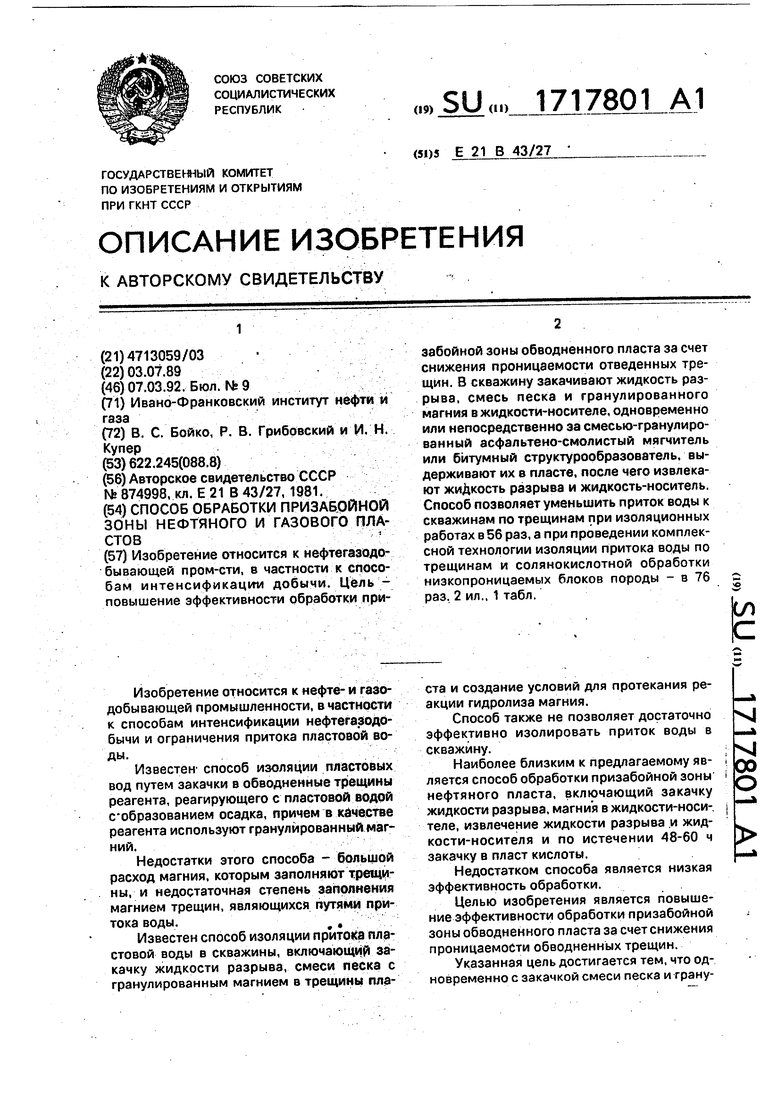

Проведенными лабораторными исследованиями установлено оптимальное соотношение песчано-магниевой смеси и мягчителя (структурообразователя), при котором достигается минимальное значение проницаемости тампонирующего слоя. В Модель трещины засыпали песчано-магние- вую смесь (оптимальное соотношение магния и песка в песчано-магниевой смеси составляет 80% песка и 20% магния). Создавали давление гидрообжима 4,0 МПа, насыщали модель трещины технической водой и определяли проницаемость по воде. После этого модель трещины оставляли на 48-60 ч для реагирования, после чего опять определяли проницаемость по воде. Затем прокачивали через модель трещины 40 мл 15%-ной соляной кислоты и оставляли на сутки на реагирование. Через сутки определяли проницаемость по воде. Результаты экспериментов сведены в таблицу.

Из результатов таблицы следует, что оптимальное соотношение тампонирующей, смеси составляет 21-30 % мягчителя (или структурообразователя) и 70-79 % песчано- магниевой смеси. При соотношении 70 % песчано-магниевой смеси и 30% мягчителя или структурообразователя в условиях прототипа составила 40,5 мкм2. Проницаемость же песчано-магниевой смеси вместе с мягчителем составила 0,53 мкм 2, т.е. уменьшилась в 76 раз.

Таким образом, предлагаемый способ при тех же соотношениях магния и песка в смеси позволяет заполнить тампонирующим материалом все поперечное сечение обводненных трещин и полностью перекрыть пути нежелательного поступления кислоты в пласт и преждевременного поступления воды в скважину.

Использование предлагаемого способа изоляции притока пластовой воды в скважину обеспечивает полную изоляцию притока воды по трещинам, отсутствие размыва и

5 растворение гидроксида магния из песчаного слоя, увеличение продолжительности эффекта и улучшение выработки нефти из малопроницаемых элементов пласта.

Способ осуществляют следующим об10 разом.

Предварительно в пескосмесительный агрегат 7 загружают песчано-магниевую смесь. В дальнейшем песчано-магниевая смей подается с помощью пескосмеситель15 кого агрегата. Двумя цементосмесительны- ми агрегатами 4 подают воду из емкости 8 на гидросмесительное устройство, в которое засыпают мягчитель. Концентрация суспензии мягчителя регулируется подачей

20 мягчителя в воронку гидросмесительного устройства. С корыта 5 суспензия мягчителя отбирается двумя цементировочными агрегатами и подается на пескосмесительный агрегат 7, откуда песчано-магниевая смесь

25 и мягчитель отбираются насосными агрегатами 4 и через блок манифольдов продавли- вается в скважину. После закачки песчано-магниевой смеси и мягчителя необходимо проводить кислотную обработку.

30 Поэтому в схему обвязки оборудования необходимо включить емкость с кислотой, показанную пунктиром на фиг. 2.

Пример 1. Нагнетательной скважиной заводняется элемент залежи

35 500x250x20 м. Коллекторы залежи трещиновато-пористые с коэфициентом трещино- ватости 0,0002. Исходя из того, что обработке будут подвергнуты 10% трещин, определяют количество необходимой пес40 чано-магниевой смеси вместе с мягчителем: (500x250x20)0,1-0,0002 - 50 м3. Исходя из проведенных лабораторных исследований для проведения работ необходимо взять 20 м песка, 7 м магния и 15

45 м мягчителя. Концентрация закачки пульпы 20 кг/м3, С помощью пескосмесительного агрегата 4 ПА и двух насосных агрегатов 4 АН-700 закачивают 50 м песчано-магниевой смеси вместе с мягчителем. После за50 качки пульпы и продавки ее в пласт скважину вводят в эксплуатацию. Воздействие на элемент залежи через нефтяную, газовую скважины проводится аналогично. Пример 2. Нагнетательной скважи55 ной заводняется элемент залежи 500x250x20 м. Коллекторы залежи трещиновато-пористые с коэффициентом трещино- ватости 0.0002. Исходя из того, что, обработке подвержены 10 % трещин, определяют количество необходимой песчано- магниевой смеси вместе с мягчителем:

(500х250х20) 0,10,0002 - 50 м3.

Исходя из проведенных лабораторных исследований для проведения работ необходимо взять 28 м3 песка, 7 м магния и 15м мягчителя. Концентрация закачки пульпы 20 кг/м . С помощью пескосмесительного агрегата 4 ПА и двух насосных агрегатов 4 АН-700 закачивают 35 м3 песчано-магние- вой смеси, а вслед за ней 15 м мягчителя. После продавки реагента в пласт скважину вводят в эксплуатацию. Воздействие на элемент залежи через нефтяную, газовую скважину проводится аналогично.

В результате осуществления способа указанного в примерах 1 и 2 произойдет изменение проницаемости и дебитов флюидов в скважине.

Соотношение песка и магния составляет

728

28-Т7 : WT7 ИЛИ 20 И 8С

Соотношение песчано-магниевой смеси и мягчителя составляет

28+7+Jl5:28+17+5 или 70и30% Лабораторными экспериментами для указанных соотношений материалов установлено, что проницаемость тампона составляет: для песчано-магниевой смеси (прототип) исходная проницаемость 65.6 мкм2, после гидролиза 40,5 мкм , т.е. уменьшилась в 1,6 раза; для песчано-магниевой смеси мягчителя (снижение проницаемости обводненных трещин перед эксплуатацией скважины) исходная проницаемость 1,14 мкм2 (меньше, чем по прототипу в 57 раз); для песчано-магниевой смеси и мягчителя с последующей прокачкой соляной кислоты (этап перед проведением кислотной обработки) конечная проницаемость после гидролиза и прокачки соляной кислоты 0,53 мкм2 (меньше, чем по прототипу в 76 раз).

Таким образом, повышение эффективности обработки приэабойной зоны обводненного пласта за счет снижения проницаемости обводненных трещин составляет при осуществлении технологии изоляции притока воды в 56 раз и при осуществлении технологии комплексного воздействия в 76 раз.

П р и м е р 3. Нагнетательной скважиной заводняется элемент залежи 500x250x20 м. Коллекторы залежи трещиновато-пористые с коэффициентом трещиноватое™ 0,0002.

Исходя из того, что обработке будут подвергнуты 10 % трещин, определяют количество необходимой песчано-магниевой смеси вместе с мягчителем

(600 х 250 х 20) 0,1-0,0002 60 м3.

Для проведения работ необходимо взять 33,6 М3 песка, 8,4 м3 магния и 18 м3 структурообразователя. Соотношение песка и магния составляет 20:80%. Соотношение песчано-магниевой смеси и мягчителя

70:30%.

Скважины до обработки, работали с дебитом воды 42 мг/сут при обводненности 78 %. После обработки снизился приток воды в 56 раз, т.е. составил 0,75 м3/сут,

Формула изобретения

Способ обработки призабойной зоны нефтяного и газового пластов, включающий закачку жидкости разрыва, смеси песка и гранулированного магния в жидкости-носителе, извлечение жидкости разрыва и жидкости-носителя и по истечении 48-60 ч закачку в пласт кислоты, отличающий с я тем, что, с целью повышения эффективности обработки призабойной зоны обводненного

пласта за счет снижения проницаемости обводненных трещин, одновременно с закачкой смеси песка и гранулированного магния в жидкости-носителе или непосредственно за ней в пласт закачивают гранулированный

асфальтено-смолистый мягчите ль, или битумный структурообразователь при объемном соотношении в пласте количества смеси песка и гранулированного магния к количеству гранулированного асфальтеносмолистого мягчителя или битумного структурообразователя (70-79):(30-21).

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки карбонатного нефтяного пласта (варианты) | 2016 |

|

RU2618547C1 |

| Способ крепления призабойной зоны продуктивного пласта | 2019 |

|

RU2724828C1 |

| Способ разработки послойно-зонально-неоднородной залежи сверхвязкой нефти или битума | 2024 |

|

RU2822258C1 |

| Способ разработки нефтяной залежи | 2023 |

|

RU2814676C1 |

| Способ предотвращения выноса песка при эксплуатации нефтедобывающих скважин | 2016 |

|

RU2626097C1 |

| Способ разработки нефтяного месторождения | 2019 |

|

RU2716316C1 |

| СПОСОБ РАЗРАБОТКИ ВОДОНЕФТЯНОГО ПЛАСТА | 1998 |

|

RU2146760C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА ГАЗОВЫХ СКВАЖИН | 2011 |

|

RU2475622C1 |

| Способ изоляции притока пластовых вод | 1987 |

|

SU1492027A1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ТРЕЩИНОВАТЫХ КАРБОНАТНЫХ КОЛЛЕКТОРАХ | 2014 |

|

RU2571474C1 |

Изобретение относится к нефтегазодобывающей пром-сти, в частности к способам интенсификации добычи. Цель - повышение эффективности обработки призабойной зоны обводненного пласта за счет снижения проницаемости отведенных трещин. В скважину закачивают жидкость разрыва, смесь песка и гранулированного магния в жидкости-носителе, одновременно или непосредственно за смесью-гранулиро- ванный асфальтено-смолистый мягчитель или битумный структурообразователь. выдерживают их в пласте, после чего извлекают жидкость разрыва и жидкость-носитель. Способ позволяет уменьшить приток воды к скважинам по трещинам при изоляционных работах в 56 раз, а при проведении комплексной технологии изоляции притока воды по трещинам и солянокислотной обработки низкопроницаемых блоков породы - в 76 раз. 2 ил., 1 табл.

Фиг 2

| Способ обработки призабойной зоны нефтяного пласта | 1980 |

|

SU874998A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-07—Публикация

1989-07-03—Подача