Изобретение относится к технической физике и физической химии и наиболее эффективно может быть использовано при изготовлении детекторов нейтронов, хемоядерных реакторов и других изделий с изотопами U, 10В, испускающими ионизирующие частицы.

Наиболее близким к предлагаемому по технической сущности является способ изготовления детекторов нейтронов, в котором на поверхность электрода наносят слой материала, содержащего делящийся нуклид или нуклид В и обладающего способностью адгезировать к материалу электрода, и помещают этот элемент в герметичный корпус 1 и 2J.

Недостатком этих детекторов является невысокое время минимальной наработки в жестких термо- и радиационных условиях из-за отслаивания, вспучивания и осыпания нейтроночувствительного покрытия.

Цель изобретения - увеличение времени минимальной наработки в жестких термо и радиационных условиях.

Способ осуществляют в следующей последовательности.

Поверхность элемента в изделии изготавливают с шероховатостью, среднее арифметическое отклонение профиля Ra которой не превышает половины значения средней проекции длины пробегов ионизирующих частиц.

VI CD

Оч О

Наносят слой материала, спонтанно или вынужденно испускающего эти заряженные частицы, средней толщиной, меньшей или равной среднему значению отклонения профиля шероховатости Ra.

Элемент помещают в герметичный корпус.

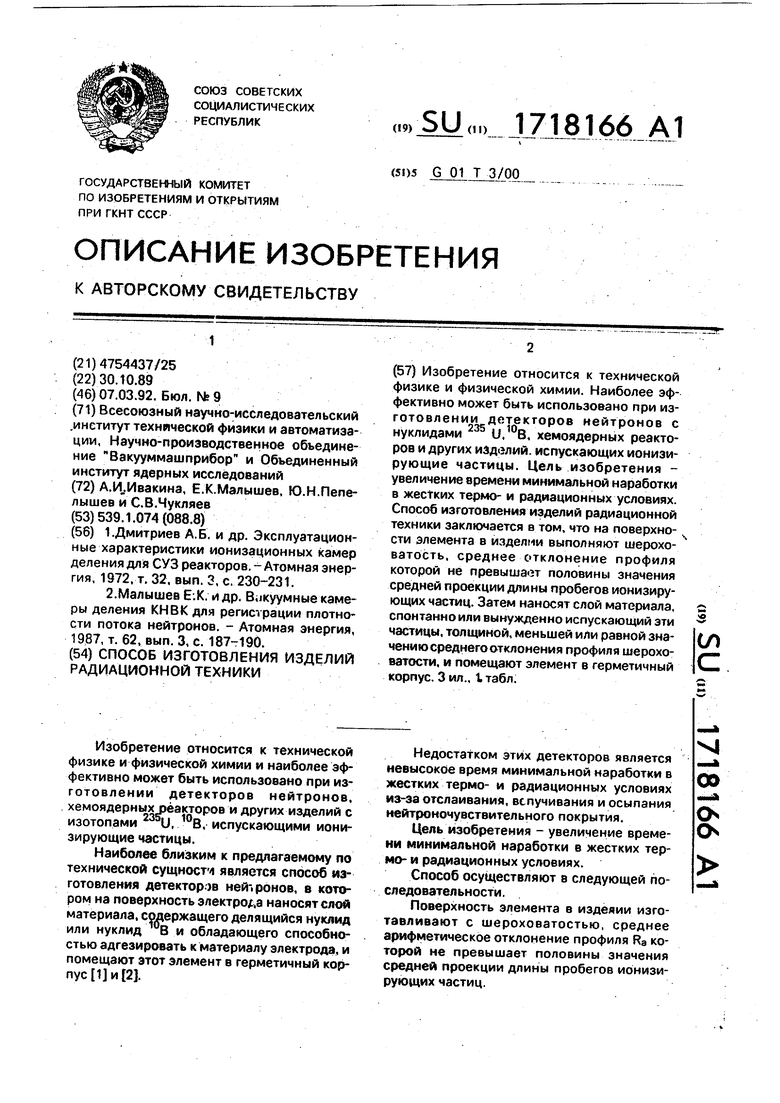

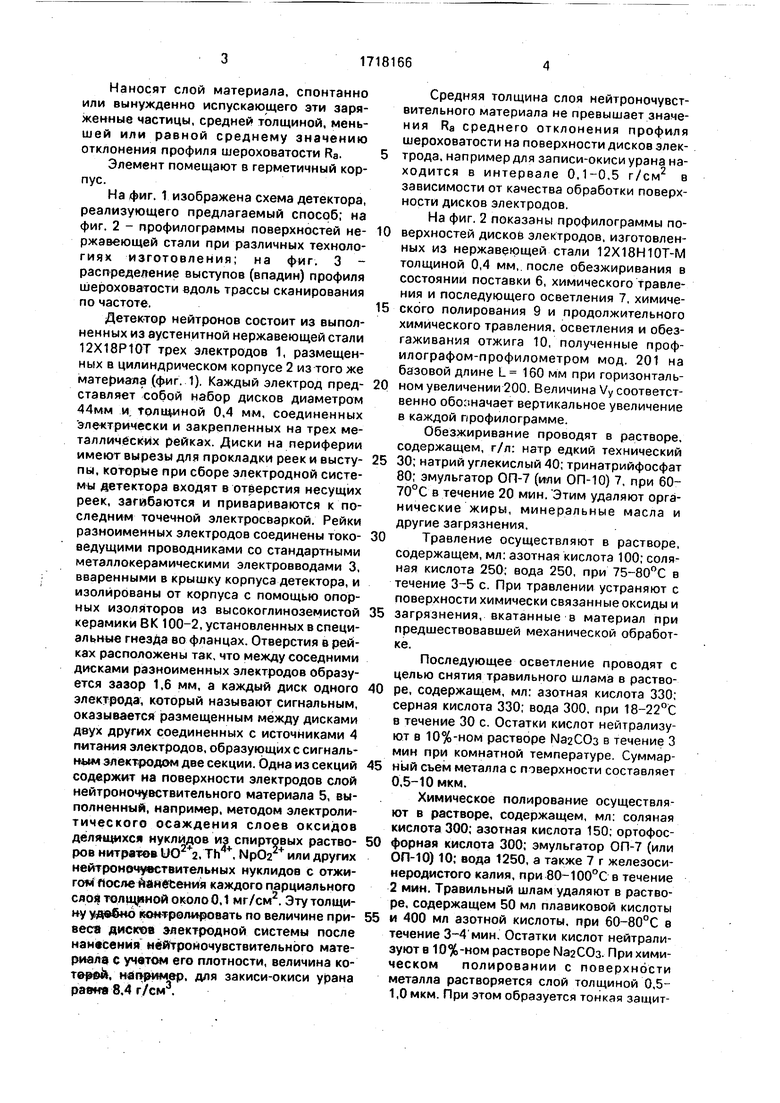

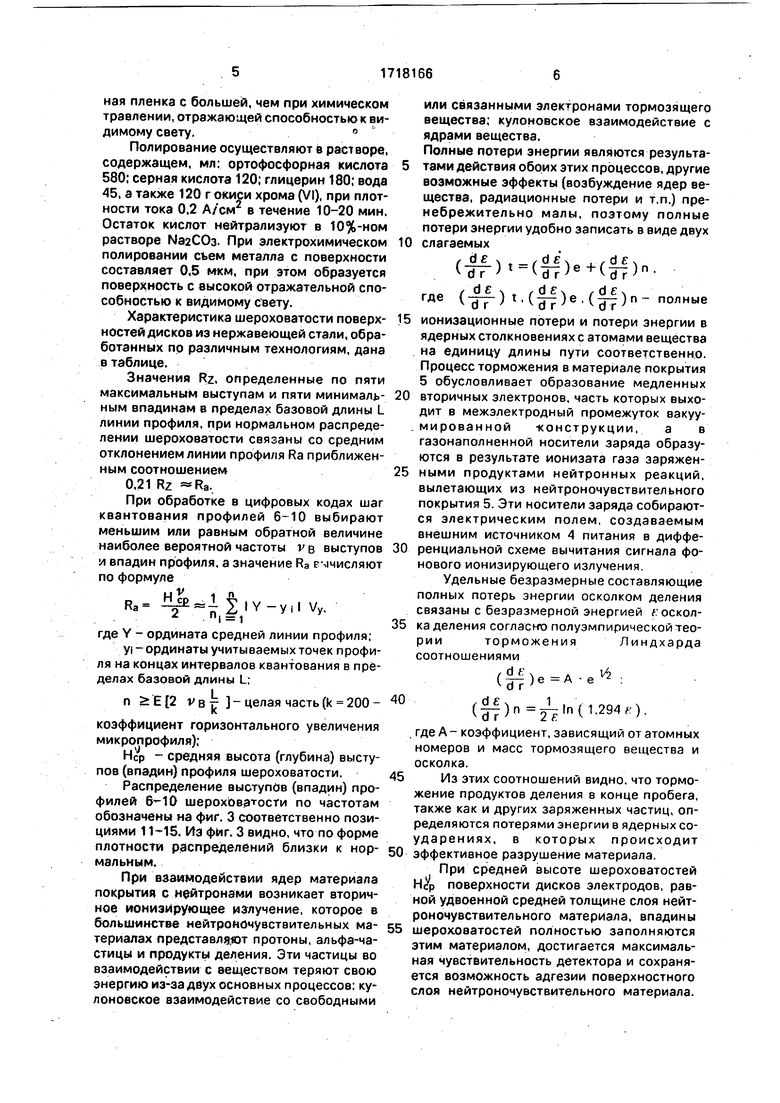

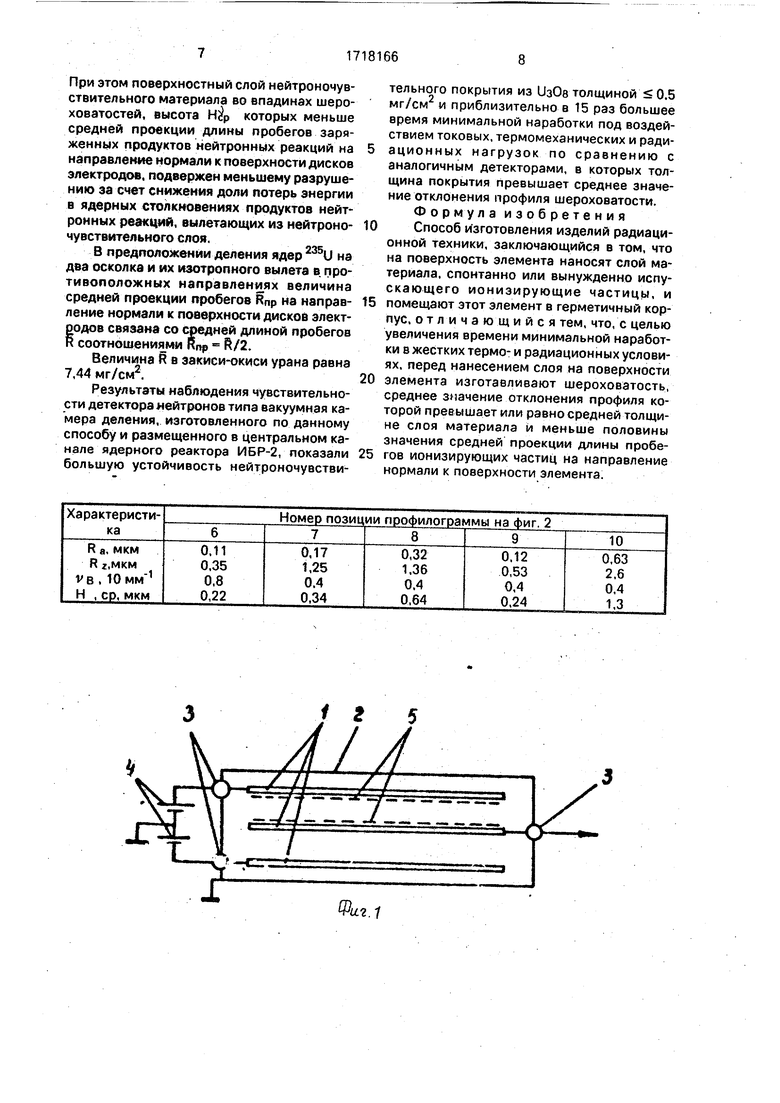

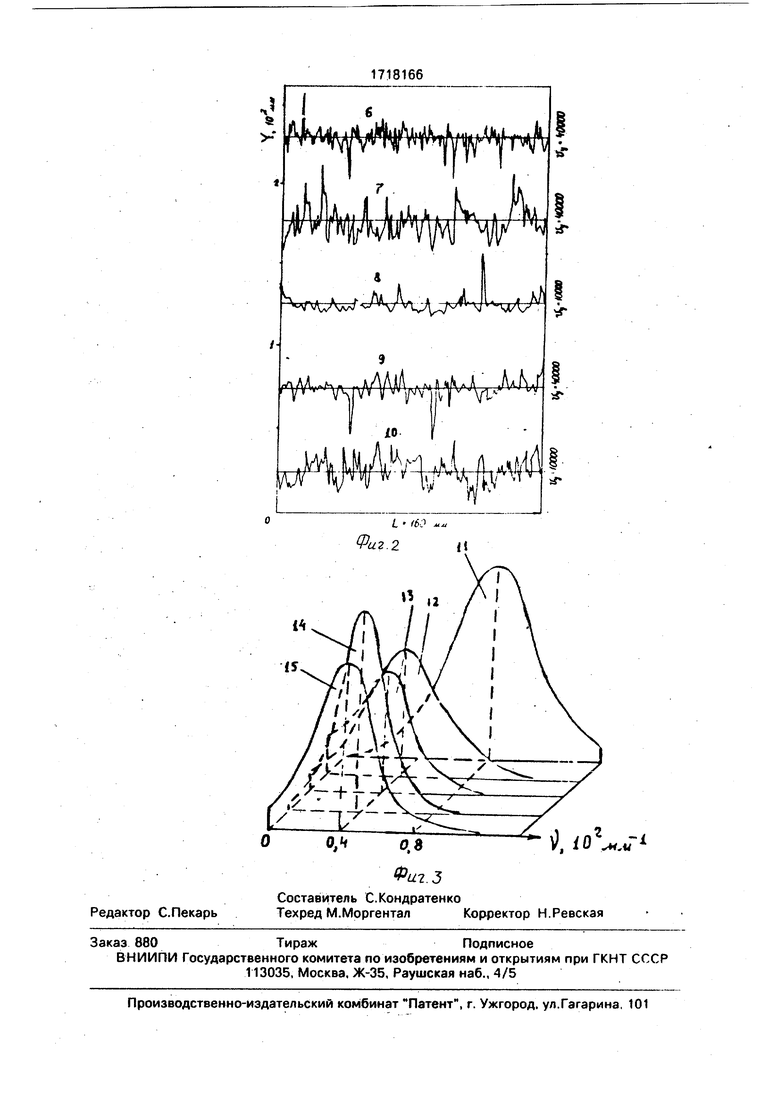

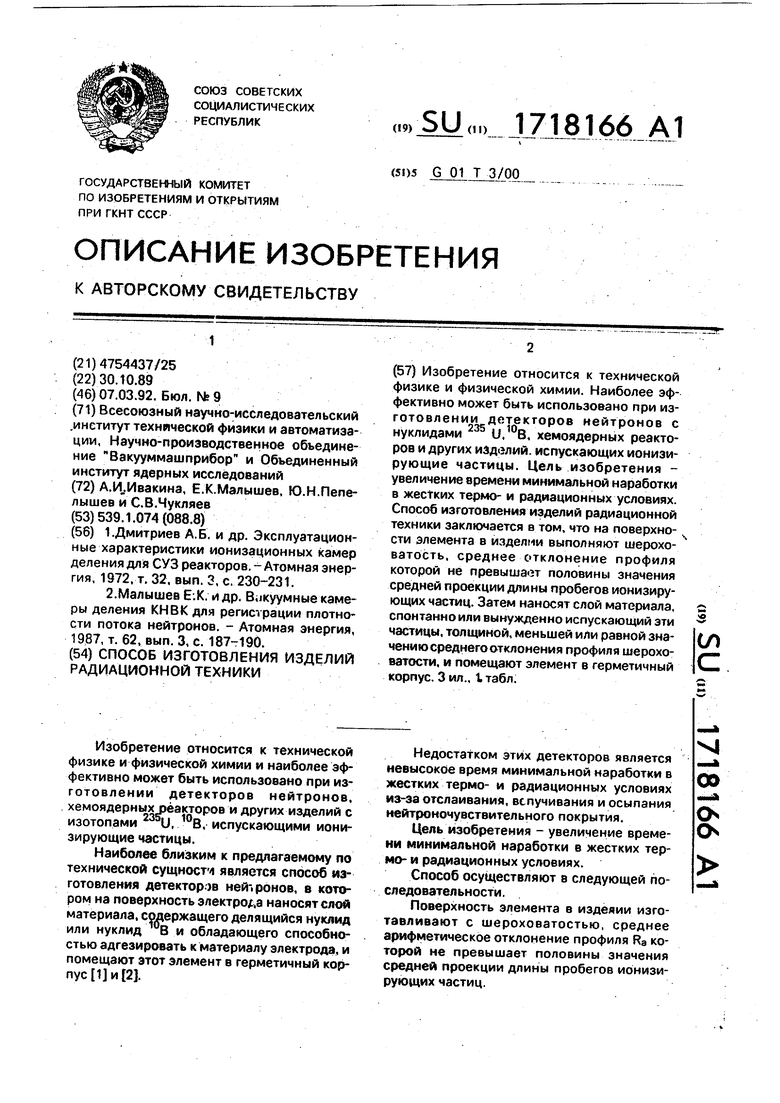

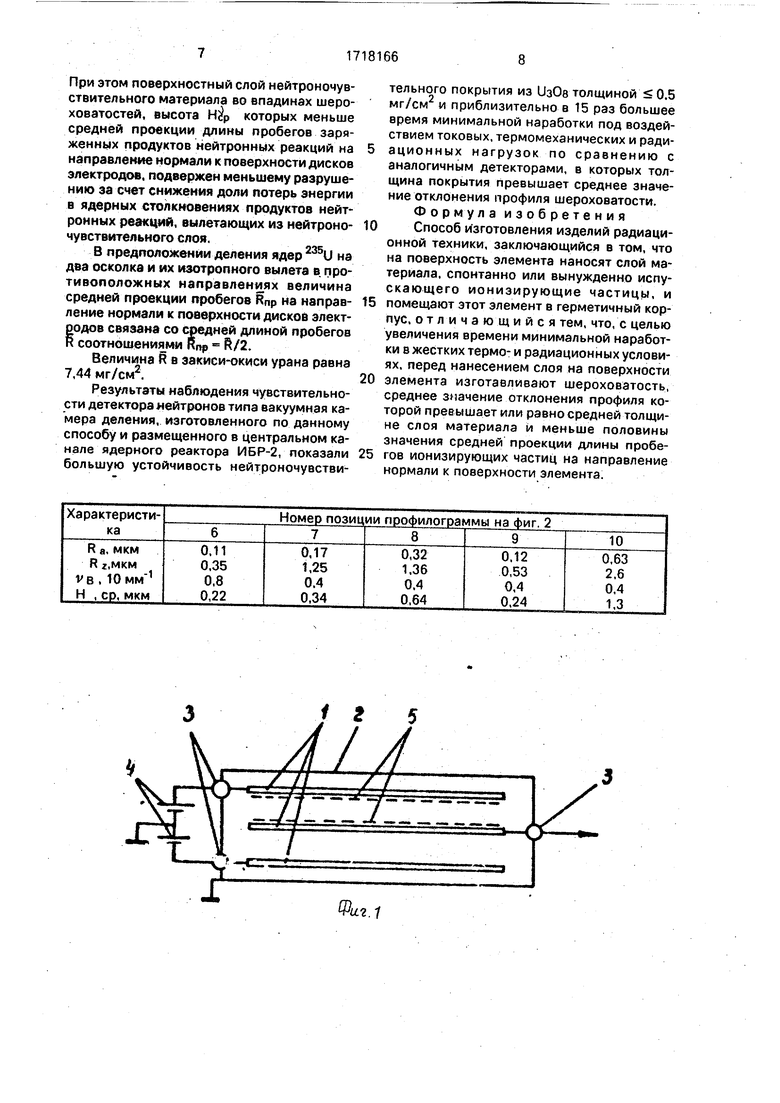

На фиг. 1 изображена схема детектора, реализующего предлагаемый способ; на фиг. 2 - профилограммы поверхностей нержавеющей стали при различных технологиях изготовления; на фиг. 3 - распределение выступов (впадин) профиля шероховатости вдоль трассы сканирования по частоте.

Детектор нейтронов состоит из выполненных из аустенитной нержавеющей стали 12Х18Р10Т трех электродов 1, размещенных в цилиндрическом корпусе 2 из того же материала (фиг. 1). Каждый электрод представляет собой набор дисков диаметром 44мм и, толщмной 0,4 мм, соединенных эле-ктричееки и закрепленных на трех ме- таллических рейках. Диски на периферии имеют вырезы для прокладки реек и выступы, которые при сборе электродной системы детектора входят в отверстия несущих реек, загибаются и привариваются к последним точечной электросваркой. Рейки разноименных электродов соединены токо- ведущими проводниками со стандартными метэллокерамическими электровводами 3, вваренными в крышку корпуса детектора, и изолированы от корпуса с помощью опорных изоляторов из высокоглиноземистой керамики ВК 100-2, установленных в специальные гнезда во фланцах. Отверстия в рейках расположены так, что между соседними дисками разноименных электродов образуется зазор 1,6 мм, а каждый диск одного электрода, который называют сигнальным, оказывается размещенным между дисками двух других соединенных с источниками 4 питания электродов, образующих с сигнальным электродом две секции. Одна из секций содержит на поверхности электродов слой нейтроночувствительного материала 5, выполненный, например, методом электролитического осаждения слоев оксидов делящихся нуклидов из спиртовых растворов нитратов UO 2.Th , NpOa или других нейтроночувствительных нуклидов с отжигом после нанесения каждого парциального сяощ толщиной около 0,1 мг/см . Эту толщину удобно контролировать по величине привеса дисков электродной системы после нанесения нейтроночувствительного материале с учетом его плотности, величина ко- т@ре&. например, для закиси-окиси урана равна 8.4 г/см .

Средняя толщина слоя нейтроночувствительного материала не превышает значения Ra среднего отклонения профиля шероховатости на поверхности дисков электрода, например для записи-окиси урана находится в интервале 0,1-0,5 г/см2 в зависимости от качества обработки поверхности дисков электродов.

На фиг. 2 показаны профилограммы по0 верхностей дисков электродов, изготовленных из нержавеющей стали 12Х18Н10Т-М толщиной 0,4 мм,, после обезжиривания в состоянии поставки 6, химического травления и последующего осветления 7, химиче5 ского полирования 9 и продолжительного химического травления, осветления и обез- гаживания отжига 10, полученные проф- илографом-профилометром мод. 201 на базовой длине L 160 мм при горизонталь0 ном увеличении 200. Величина Vy соответственно обозначает вертикальное увеличение в каждой профилограмме.

Обезжиривание проводят в растворе, содержащем, г/л: натр едкий технический

5 30; натрий углекислый 40; тринатрийфосфат 80; эмульгатор ОП-7 (или ОП-10) 7, при 60- 70°С в течение 20 мин. Этим удаляют органические жиры, минеральные масла и другие загрязнения.

0 Травление осуществляют в растворе, содержащем, мл: азотная кислота 100; соляная кислота 250; вода 250, при 75-80°С в течение 3-5 с. При травлении устраняют с поверхности химически связанные оксиды и

5 загрязнения, вкатанные в материал при предшествовавшей механической обработке.

Последующее осветление проводят с целью снятия травильного шлама в раство0 ре, содержащем, мл: азотная кислота 330; серная кислота 330; вода 300, при 18-22°С в течение 30 с. Остатки кислот нейтрализуют в 10%-ном растворе Ыз2СОз в течение 3 мин при комнатной температуре. Суммар5 ный съем металла с поверхности составляет 0,5-10 мкм.

Химическое полирование осуществляют в растворе, содержащем, мл: соляная кислота 300; азотная кислота 150; ортофос0 форная кислота 300; эмульгатор ОП-7 (или ОП-10) 10; вода 1250, а также 7 г железоси- неродистого калия, при 80-100°С в течение 2 мин. Травильный шлам удаляют в растворе, содержащем 50 мл плавиковой кислоты

5 и 400 мл азотной кислоты, при 60-80°С в течение 3-4 мин. Остатки кислот нейтрализуют в 10%-ном растворе ЫааСОз. При химическом полировании с поверхности металла растворяется слой толщиной 0,5- 1,0 мкм. При этом образуется тонкая защитмая пленка с большей, чем при химическом травлении, отражающей способностью к видимому свету.°

Полирование осуществляют в растворе, содержащем, мл: ортофосфорная кислота 580; серная кислота 120; глицерин 180; вода 45, а также 120 г окиси хрома (VI), при плотности тока 0,2 А/см в течение 10-20 мин. Остаток кислот нейтрализуют в 10%-ном растворе NazCOa. При электрохимическом полировании съем металла с поверхности составляет 0,5 мкм, при этом образуется поверхность с высокой отражательной способностью к видимому свету.

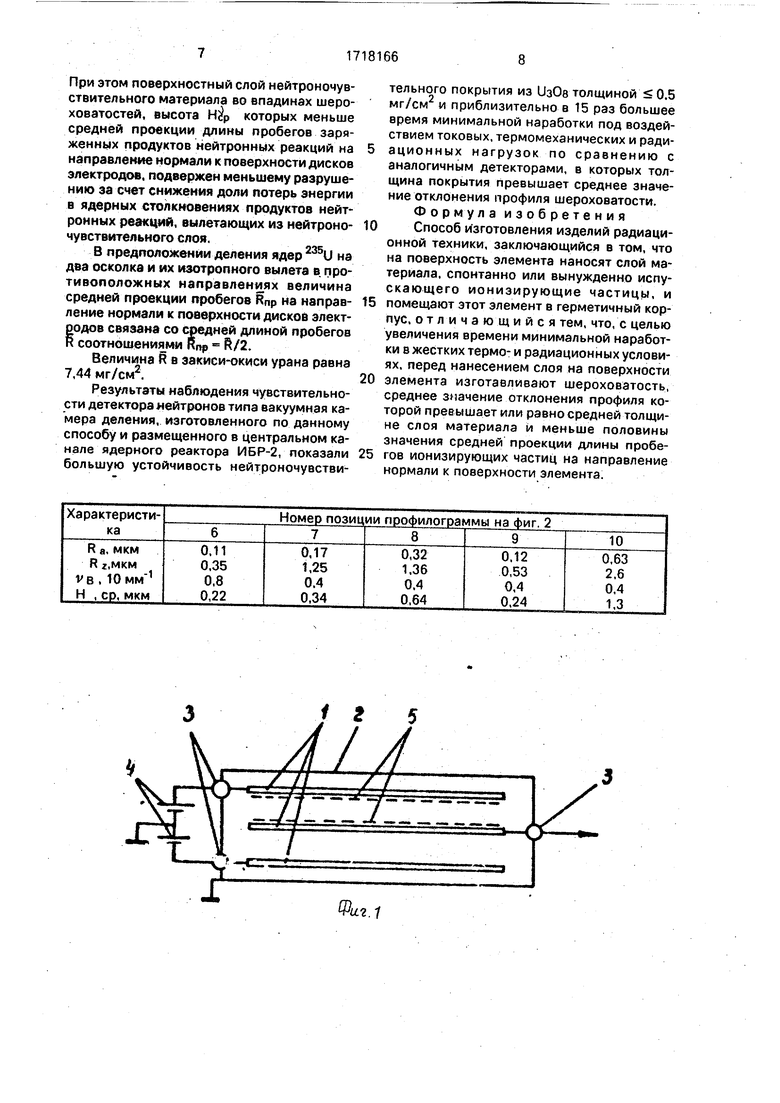

Характеристика шероховатости поверхностей дисков из нержавеющей стали, обработанных по различным технологиям, дана в таблице.

Значения RZ, определенные по пяти максимальным выступам и пяти минимальным впадинам в пределах базовой длины L линии профиля, при нормальном распределении шероховатости связаны со средним отклонением линии профиля Ra приближенным соотношением

0,21 Rz Ra,

При обработке в цифровых кодах шаг квантования профилей 6-10 выбирают меньшим или равным обратной величине наиболее вероятной частоты v в выступов и впадин профиля, а значение Ra ЕМЧИСЛЯЮТ по формуле

Ra

-ij.vni i

yil Vy

где Y - ордината средней линии профиля;

yi-ординаты учитываемых точек профиля на концах интервалов квантования в пределах базовой длины L;

п 2: Е 2 V в -г- 3 - целая часть (к 200 коэффициент горизонтального увеличения микропрофиля);

Нср - средняя высота (глубина) выступов (впадин) профиля шероховатости.

Распределение выступов (впадин) профилей шероховатости по частотам обозначены на фиг. 3 соответственно позициями 11-15. Из фиг. 3 видно, что по форме плотности распределений близки к нормальным.

При взаимодействии ядер материала покрытия с нейтронами возникает вторичное ионизирующее излучение, которое в большинстве нейтроночувствительных материалах представляет протоны, альфа-частицы и продукты деления. Эти частицы во взаимодействии с веществом теряют свою энергию из-за двух основных процессов: ку- лоновское взаимодействие со свободными

или связанными электронами тормозящего вещества; кулоновское взаимодействие с ядрами вещества. Полные потери энергии являются результа5 тами действия обоих этих процессов, другие возможные эффекты (возбуждение ядер вещества, радиационные потери и т.п.) пренебрежительно малы, поэтому полные потери энергии удобно записать в виде двух

0 слагаемых

, tie f / d e , , d E ч (TT)t(F7)e+(d7)n- / d с ч / d Ј / d Ј ч. где ТГ) (07 е (Тг)п полные

5 ионизационные потери и потери энергии в ядерных столкновениях с атомами вещества на единицу длины пути соответственно. Процесс торможения в материале покрытия 5 обусловливает образование медленных

0 вторичных электронов, часть которых выходит в межэлектродный промежуток вакуу- . мированной конструкции, а в газонаполненной носители заряда образуются в результате ионизата газа заряжен5 ными продуктами нейтронных реакций, вылетающих из нейтроночувствительного покрытия 5. Эти носители заряда собираются электрическим полем, создаваемым внешним источником 4 питания в диффе0 ренциальной схеме вычитания сигнала фонового ионизирующего излучения.

Удельные безразмерные составляющие полных потерь энергии осколком деления связаны с безразмерной энергией f- оскол5 ка деления согласко полуэмпирической тео- рииторможенияЛиндхарда

соотношениями

, d t:. . А (-р)е А-е ;:

°(j}f)(i.M«0.

где А - коэффициент, зависящий от атомных номеров и масс тормозящего вещества и осколка.

5 Из этих соотношений видно, что торможение продуктов деления в конце пробега, также как и других заряженных частиц, определяются потерями энергии в ядерных со- ударениях, в которых происходит

0 эффективное разрушение материала.

При средней высоте шероховатостей поверхности дисков электродов, равной удвоенной средней толщине слоя нейтроночувствительного материала, впадины

5 шероховатостей полностью заполняются этим материалом, достигается максимальная чувствительность детектора и сохраняется возможность адгезии поверхностного слоя нейтроночувствительного материала.

При этом поверхностный слой нейтроночув- ствительного материала во впадинах шероховатостей, высота Н$р которых меньше средней проекции длины пробегов заряженных продуктов нейтронных реакций на направление нормали к поверхности дисков электродов, подвержен меньшему разрушению за счет снижения доли потерь энергии в ядерных столкновениях продуктов нейтронных реакций, вылетающих из нейтроно- чувствительного слоя.

В предположении деления ядер 235U на два осколке и их изотропного вылета в противоположных направлениях величина средней проекции пробегов Rnp на направление нормали к поверхности дисков электродов связана со средней длиной пробегов R соотношениями Rnp ft/2.

Величина R в закиси-окиси урана равна 7,44 мг/см2.

Результаты наблюдения чувствительности детектора нейтронов типа вакуумная камера деления, изготовленного по данному способу и размещенного в центральном канале ядерного реактора ИБР-2, показали большую устойчивость нейтроночувствительного покрытия из УзОв толщиной 0.5 мг/см2 и приблизительно в 15 раз большее время минимальной наработки под воздействием токовых, термомеханических и радиационных нагрузок по сравнению с аналогичным детекторами, в которых толщина покрытия превышает среднее значение отклонения профиля шероховатости. Формула изобретения

Способ изготовления изделий радиационной техники, заключающийся в том, что на поверхность элемента наносят слой материала, спонтанно или вынужденно испускающего ионизирующие частицы, и

помещают этот элемент в герметичный корпус, от л и ч а ю щ и и с я тем, что, с целью увеличения времени минимальной наработки в жестких термо- и радиационных условиях, перед нанесением слоя на поверхности

элемента изготавливают шероховатость, среднее значение отклонения профиля которой превышает или равно средней толщине слоя материала и меньше половины значения средней проекции длины пробегов ионизирующих частиц на направление нормали к поверхности элемента.

Изобретение относится к технической физике и физической химии. Наиболее эффективно может быть использовано при изготовлении детекторов нейтронов с нуклидами 2 U,10B, хемоядерных реакторов и других изделий, испускающих ионизирующие частицы. Цель изобретения - увеличение времени минимальной наработки в жестких термо- и радиационных условиях. Способ изготовления изделий радиационной техники заключается в том, что на поверхно-. сти элемента в изделии выполняют шероховатость, среднее отклонение профиля которой не превышает половины значения средней проекции длины пробегов ионизирующих частиц. Затем наносят слой материала, спонтанно или вынужденно испускающий эти частицы, толщиной, меньшей или равной значению среднего отклонения профиля шероховатости, и помещают элемент в герметичный корпус. 3 ил., 1 табл. сл

Л г s

,////

/ //// :::i.

Фиг.1

,5 S

Д «-цдЛ/

tf

IS

f

ш

vU

ЧГ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эксплуатационные характеристики ионизационных камер деления для СУЗ реакторов | |||

| - Атомная энергия, 1972, т, 32, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| идр, Викуумные камеры деления КНВК для регистрации плотности потока нейтронов | |||

| - Атомная энергия, 1987, т | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1992-03-07—Публикация

1989-10-30—Подача