Изобретение относится к строительным материалам и может быть использовано в технологии получения пеностекла.

Цель изобретения - снижение температуры вспенивания, плотности, теплопроводности и водопоглощения пеностекла.

В известном способе получения пеностекла, включающем приготовление пено- образующей шихты, помола стекла, углеродсодержащего газообразователя и добавки, вспенивание и отжиг, в качестве добавки вводят хлорид щелочного металла в количестве, обеспечивающем молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00:(0,34-1,89).

Введение в пенообразующую шихту добавок без учета содержания сульфатной серы в стекле позволяет снизить плотность пеностекла при одновременном ухудшении показателей свойств: увеличиваются теплопроводность, водопоглощение.

Введение хлоридов щелочных металлов (KCI, NaCI, LICI) приводит к снижению температуры вспенивания углеродсодержащих пенообразующих шихт, поскольку указанные вещества являются плавнями стекла. Кроме того, они проявляют каталитические свойства по газификации углеродсодержащего газообразователя. Проведенный нами, дифференциально-термический анализ показал, что объем выделяемой коксом газовой фазы при добавлении к нему хлоридов щелочных металлов увеличивается в 1,5 раза, при этом выделение газовой фазы происходит равномерно во времени в интервале 500-800°С, который соответствует интервалам спекания и вспенивания пеностекла. Одновременно хлориды щелочных металлов в интервале температур предварительного вспенивания 750-800°С взаимодейству ют в присутствии паров воды с сульфатной серой стекла, при этом происходит перевод сульфатной серы стекла в

сл

с

о

со кэ

сульфаты щелочных металлов, которые последовательно окисляют углерод в интервале температур вспенивания 800-820°С, в результате образуется замкнутая мелкоячеистая структура пеностекла. Эта последовательность процессов окисления и вспенивания качественно отличается от процессов, протекающих в пенообразую- щей шихте с добавкой сульфатов и приводящих к формированию локально неоднородной структуры пеностекла. Таким образом, не увеличивая количества сульфатной серы в стекле, а следовательно, и расхода дефицитной соды, введение в состав шихты в качестве добавки одного из хлоридов щелочных металлов в указанных пропорциях позволяют снизить температуру вспенивания пенообразующей шихты на 40- 60°С и одновременно получить пеностекло с низкими плотностью 148-162 кг/м3, водопоглощением 1,5-2,6%, теплопроводностью 0.050-0,062 Вт/(м-К). Это достигается за счет корректировки количества вводимой добавки по отношению к содержанию сульфатной серы в стекле и молярной массы самой добавки, что позволяет равномерно интенсифицировать во всем интервале спекания и вспенивания процесс газообразования и одновременно его вязкостный интервал сдвинуть в область более низких температур.

Предлагаемый способ получения пеностекла реализован следующим образом.

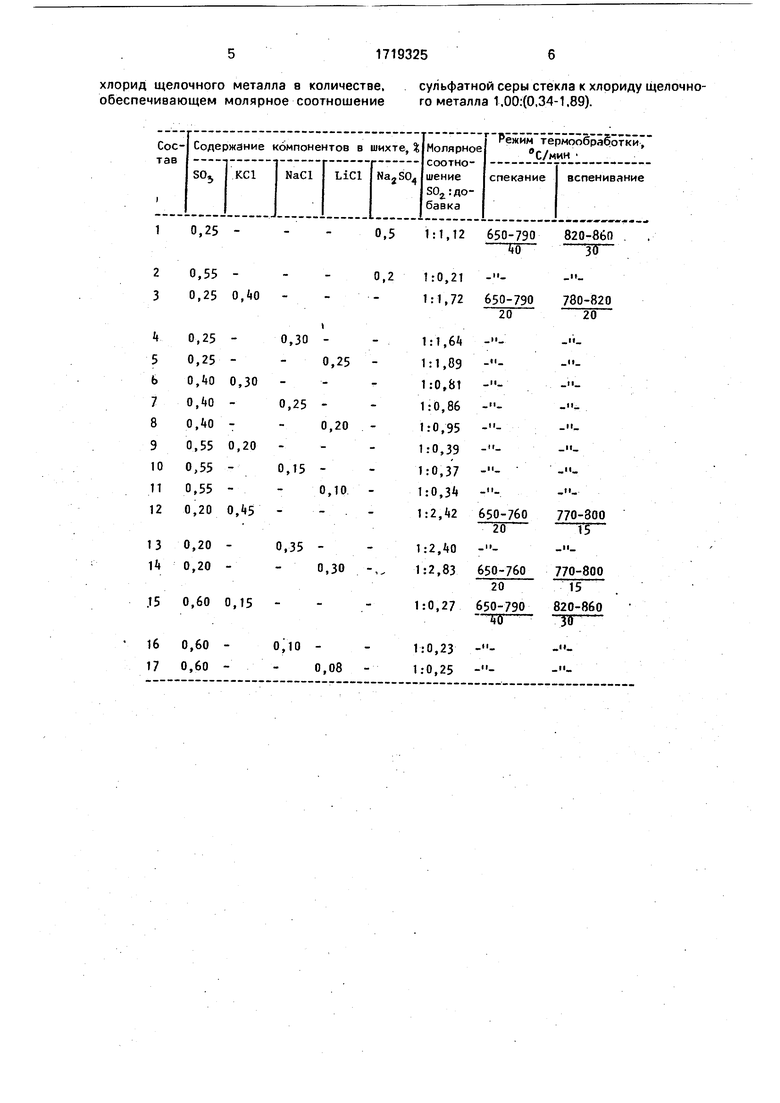

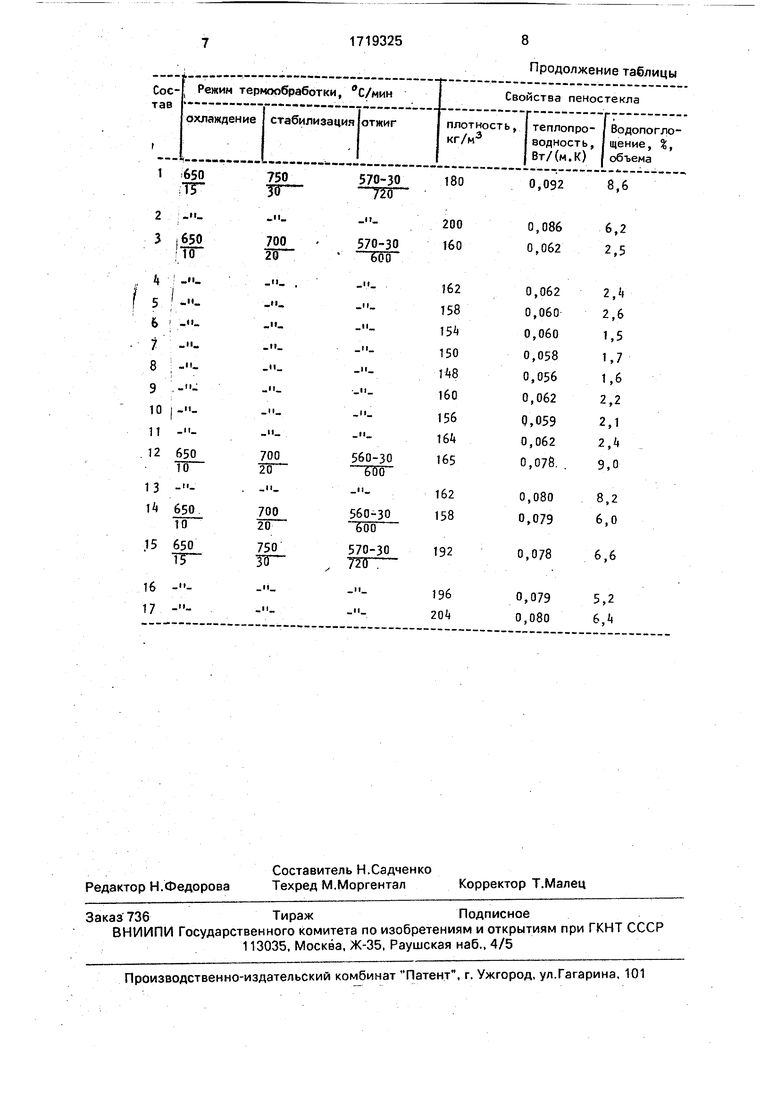

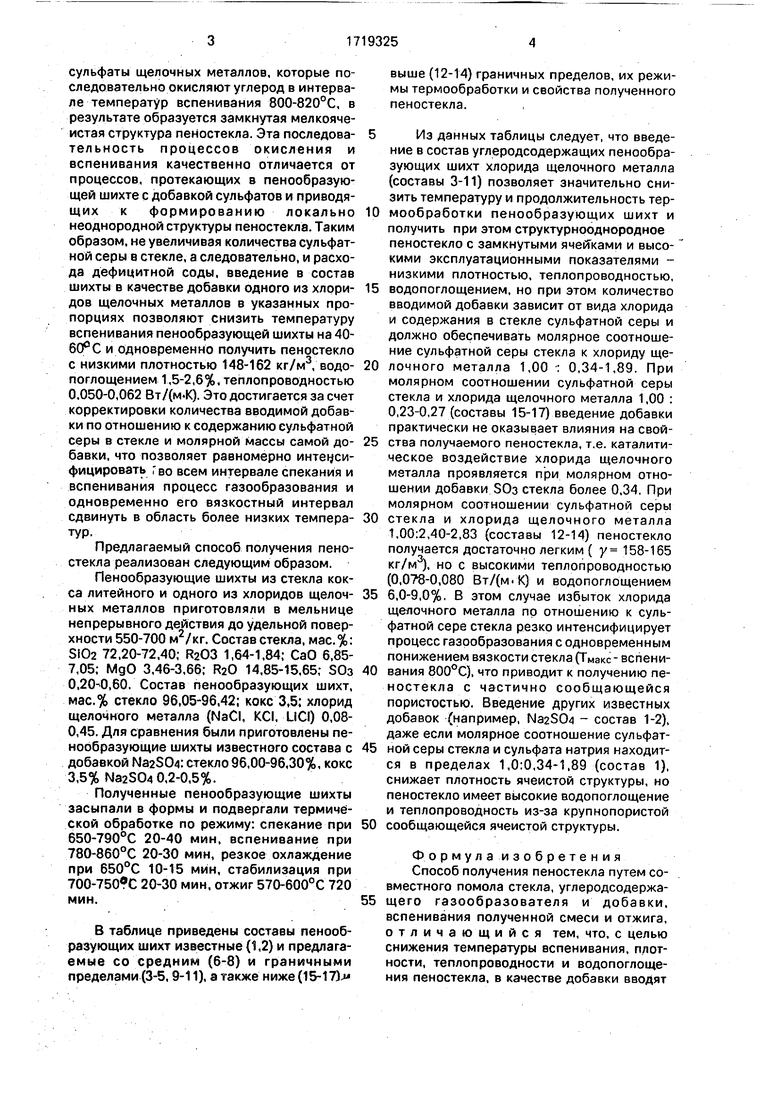

Пенообразующие шихты из стекла кокса литейного и одного из хлоридов щелочных металлов приготовляли в мельнице непрерывного действия до удельной поверхности 550-700 м2/кг. Состав стекла, мас.%: SfO2 72.20-72,40; R2O3 1,64-1,84; СаО 6,85- 7,05; МдО 3,46-3,66; R20 14,85-15.65; 50з 0.20-0,60. Состав пенообразующих шихт, мас.% стекло 96,05-96,42; кокс 3,5; хлорид щелочного металла (NaCl, KCI, LiCI) 0,08- 0,45. Для сравнения были приготовлены пе- нообразующие шихты известного состава с добавкой №2504: стекло 96,00-96,30%, кокс 3,5% N325040,2-0,5%.

Полученные пенообразующие шихты засыпали в формы и подвергали термической обработке по режиму: спекание при 650-790°С 20-40 мин, вспенивание при 780-860°С 20-30 мин, резкое охлаждение при 650°С 10-15 мин, стабилизация при 700-750 С 20-30 мин, отжиг 570-600°С 720 мин.

В таблице приведены составы пенообразующих шихт известные (1,2) и предлагаемые со средним (6-8) и граничными пределами (3-5,9-11), а также ниже (15-17)

выше (12-14) граничных пределов, их режимы термообработки и свойства полученного пеностекла.

Из данных таблицы следует, что введение в состав углеродсодержащих пенообразующих шихт хлорида щелочного металла (составы 3-11) позволяет значительно снизить температуру и продолжительность термообработки пенообразующих шихт и получить при этом структурнооднородное пеностекло с замкнутыми ячейками и высокими эксплуатационными показателями - низкими плотностью, теплопроводностью,

водопоглощением. но при этом количество вводимой добавки зависит от вида хлорида и содержания в стекле сульфатной серы и должно обеспечивать молярное соотношение сульфатной серы стекла к хлориду щелонного металла 1,00 : 0,34-1,89. При молярном соотношении сульфатной серы стекла и хлорида щелочного металла 1,00 : 0,23-0,27 (составы 15-17) введение добавки практически не оказывает влияния на свойства получаемого пеностекла, т.е. каталитическое воздействие хлорида щелочного металла проявляется при молярном отношении добавки 5Оз стекла более 0,34. При молярном соотношении сульфатной серы

стекла и хлорида щелочного металла 1,00:2,40-2,83 (составы 12-14) пеностекло получается достаточно легким ( у 158-165 кг/м3), но с высокими теплопроводностью (0,078-0,080 Вт/(м К) и водопоглощением

6,0-9,0%. В этом случае избыток хлорида щелочного металла по отношению к сульфатной сере стекла резко интенсифицирует процесс газообразования с одновременным понижением вязкости стекла (Тмакс - вспенивания 800°С), что приводит к получению пеностекла с частично сообщающейся пористостью. Введение других известных добавок (например, Na2S04 - состав 1-2), даже если молярное соотношение сульфатной серы стекла и сульфата натрия находится в пределах 1,0:0,34-1,89 (состав 1), снижает плотность ячеистой структуры, но пеностекло имеет высокие водопоглощение и теплопроводность из-за крупнопористой

сообщающейся ячеистой структуры.

Формула изобретения Способ получения пеностекла путем совместного помола стекла, углеродсодержа- щего газообразователя и добавки, вспенивания полученной смеси и отжига, отличающийся тем, что, с целью снижения температуры вспенивания, плотности, теплопроводности и водопоглоще- ния пеностекла, в качестве добавки вводят

хлорид щелочного металла в количестве, обеспечивающем молярное соотношение

сульфатной серы стекла к хлориду щелочного металла 1,00:(0,34-1,89).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2008 |

|

RU2351554C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255057C1 |

| Способ получения пеностекла | 1989 |

|

SU1744071A1 |

| СПОСОБ АКТИВАЦИИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2011 |

|

RU2483035C1 |

Изобретение относится к строительным материалам и может быть использовано в технологии получения пеностекла. С целью снижения температуры вспенивания, плотности, теплопроводности и водопоглоще- ния пеностекла в качестве добавки вводят хлорид щелочного металла в количестве, обеспечивающем молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00 : 0.34 - 1,89. Максимальная температура вспенивания 820°С, плотность 148-164 кг/м3. водопоглощение 1,5-2,6% объема, теплопроводность 0,056-0,062 Вт (м-к) 1 табл.

1 0,25

0,55 0,250,0

0,250,250,00,30

O.ifOМО0,550,20

0,550,550,200,

0,200,200,30 0,25

0,25 0,20

0,15 0,10

0,35 о.зо

0,15

OJO 0,08

,5

,2

820-860 ЗТГ

Н

780-820 20

и ii и

ii 11

770-300ГВ н

770-800 15

820-860 30

| Демидович Б.К | |||

| Производство и применение пеностекла | |||

| Минск, 1972, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Заявка ФРГ №3022787, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-26—Подача