Объект поиска относится к способам получения пеностекла и производства теплоизоляционных материалов из него [С03С 6/02, С03С 11/00, C03C 11/007].

Пеностекло относится к твердым пенам и образуется в результате капсулирования газообразной фазы в вязком расплаве стекла. При снижении температуры происходит затвердевание, обеспечивающее фиксацию ячеистой закрытопористой структуры стекломатериала и стабилизацию в нём состава газообразной фазы, что и приводит к получению пеностекла с высокими теплоизоляционными и прочностными свойствами и с низкими показателями водопоглощения. Преимуществом пеностекла является его неорганический состав, обусловливающий комплекс эксплуатационно-полезных свойств: огнестойкость, химическую инертность материала, устойчивость к действию микроорганизмов, насекомых, грызунов и возможность механической обработки.

Необходимость повышения качества пеностекла и, одновременно, обеспечения рентабельности его изготовления являются основными проблемами при изготовлении теплоизоляционного пеностекла. Снижение температуры и сокращение продолжительности технологического процесса получения – известные способы увеличения объемов производства и потребления данного материала [Шилл Ф. Пеностекло: М. Изд-во литературы по строительству, 1965. – С. 8–25].

Из уровня техники известны различные способы изготовления плитного (блочного) пеностекла, включающие следующие основные технологические стадии:

- варка стекла для гранулята или подготовка стеклобоя;

- подготовка основного стекла, включающая грануляцию, помол и сушку;

- приготовление пенообразующей смеси, включающей стеклопорошок, пенообразователи, стабилизаторы пены и другие функциональные добавки;

- уплотнение, вспенивание, отжиг, охлаждение;

- обработка и упаковка.

Температура нагрева пенообразующей шихты зависит, главным образом, от состава стекла, определяющего температуру и время ведения технологического процесса. Для получения стеклопорошков используют различные виды стекольного сырья, такие как стеклобой технических стёкол различного химического состава, а также специально сваренные стекла определённых составов.

Отходы стеклобоя, хотя и являются более дешевым сырьевым материалом (без учета затрат, связанных с его сбором и очисткой), однако колебания в широких пределах его химического состава влияют на однородность и качество получаемого пеностекла. Для получения высококачественного пеностекла с низкой объемной плотностью, закрытыми порами и низким водопоглощением предлагают использовать в пенообразующей смеси в качестве исходного стеклообразующего компонента специально сваренные стекла. В качестве пенообразователей предлагают различные соединения, такие как карбонаты, углерод и глицерин, совместно со стабилизатором, препятствующим преждевременному окислению газообразователя – жидким стеклом, и другими. Углеродсодержащие газообразователи создают в пеностекле замкнутые поры, карбонаты – сообщающиеся, а глицерин способствует образованию мелкопористой структуры пеностекла [Демидович Б.К. Пеностекло. Минск: Наука и техника, 1975. – 248 с.].

Анализ различных технологических процессов получения пеностекла, в том числе плитного и блочного, показывает, что наиболее энергоемкой стадией их получения являются стадии вспенивания пенообразующей шихты и охлаждения вспененной стекломассы (на которую значительным образом влияют вводимые в шихту добавки, их состав, дисперсность, агрегатное состояние). Температура вспенивания зависит от выбора пенообразователя, тонкости помола пенообразующей смеси, как стеклопорошка, так и газообразователя и других вспомогательных функциональных добавок [Теплоизоляционные стекломатериалы. Пеностекло: монография / Н.И. Минько, О.В. Пучка, М.Н. Степанова, С.С. Вайсера.– 2-е изд., испр. – Белгород: Изд-во БГТУ, 2016. – 263 с.]

Из аналогов известен СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА [RU2594416 (C1), опубл. 20.08.2015], включающий приготовление пенообразующей композиции из стеклопорошка, газообразователя - глицерина, водного раствора силиката натрия, перемешивание и формование гранул из полученной пеностекольной смеси, их последующую сушку и термообработку до образования пеностекольного блока, отличающийся тем, что в качестве стеклопорошка используют стеклопорошок борсодержащего стекла с пониженной температурой варки в системе: SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, B2O3 при взаимном соотношении основных оксидов в следующих пределах: SiO2:B2O3:Na2O=1:(0,24-0,32):(0,22-0,26), глицерин, силикат натрия и воду добавляют к порошку стекла в количестве соответственно 3-5, 6-10 и 20-25 % от массы стеклопорошка с перемешиванием и гранулированием пенообразующей смеси, сушкой сырцовых гранул, их вспениванием при температуре 630-700 °C в металлических формах заданных размеров и геометрии в течение 30-40 мин с последующим отжигом.

Недостатком этого патента является отсутствие данных по теплопроводности получаемых блоков, приведены только значения плотности (достаточно высокие, которые не оставляют надежды на низкое значение коэффициента теплопроводности) и водопоглощения: (170–250 кг/см3 и 0,4–1,0 об. %).

Также известен СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА [RU2701951 (C1), опубл. 03.10.2019], включающий получение измельченного стеклобоя следующего состава в мас.%: SiO2 – 72,0 ± 7,0; Na2O – 13,0 ± 2,0; CaO – 10,0 ± 2,0; MgO – 4,0 ± 2,0; Al2O3 – 1,0 ± 0,5; SO3 – 0,2 ± 0,1; K2O – 0,3 ± 0,1; Fe2O3 ≤ 0,2, содержащего частицы размером менее 40 мкм, добавление к измельченному стеклобою раствора кальцинированной соды и глицерина, перемешивание, выдержку полученной смеси, последующую сушку при температуре менее 200°С до получения смеси с влажностью не более 1%, дезагломерацию, включающую перемешивание смеси с серой, с получением шихты с размером частиц менее 40 мкм, последующее дозирование, помещение в форму, вспенивание, фиксацию, извлечение, отжиг и охлаждение полученного пеностекла. Пеностекло приведенным в аналоге способом получают в виде блока. Удельная площадь поверхности частиц шихты составляет 7000–12000 см2/г. Для получения измельченного стеклобоя используется листовой сортированный стеклобой. Способ не содержит стадии дополнительного измельчения. Перемешивание смеси с серой проводится в интенсивном смесителе с использованием керамических шаров в течение 5–15 мин. Масса серы составляет 0,01–0,1% от массы высушенной смеси. Вспенивание шихты проводят при температуре 745–760 °С. Массовое соотношение измельченного стеклобоя, водного раствора кальцинированной соды и глицерина составляет (90–110):(6–8):1.

В патенте приводится, что 100 % готовых блоков и 95-98 % полученных из них изделий стабильно соответствуют предъявляемым к ним требованиям, в том числе требованиям, предъявляемым к изделиям из пеностекла международными стандартами ASTM C552 и EN 13167. Однако, конкретные показатели свойств полученных данным способом материалов и характеристики использованных печей, атмосферы в печах в данном патенте не приведены. При близком составе стеклопорошка, использованного в составе шихты, процесс вспенивания (благодаря дополнительным операциям и используемым компонентам в высокодисперсной шихте) происходит при более низкой температуре, чем в способе по рассматриваемой заявке на патент (745–760°С и 790–800°С).

Известен СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА [RU2544191 (C1), опубл. 10.03.2013], включающий мойку стеклобоя в воде и сушку, дальнейшее измельчение, дозирование и смешение молотого стекла и пенообразователя, содержащего водный раствор жидкого стекла и глицерина, с последующим гранулированием, сушкой и обжигом полученных гранул, отличающийся тем, что стеклобой измельчают в шаровой или любой другой мельнице до удельной поверхности 6000-20000 см2/г, причем в процессе измельчения осуществляют гидроксилирование стеклобоя в течение 30-60 минут, одновременно диатомит измельчают до размера частиц 250-300 мкм, затем измельченный диатомит отдельно или в смеси с молотым стеклобоем подвергают механоактивации в течение 1-5 минут в планерной или любой другой мельнице с эффектом механоактивации, после чего в полученную однородную смесь добавляют порообразователь и воду до получения пластичного теста с влажностью массы 15-18 %, из которого формуют гранулы, высушивают их при температуре 100-150°C до влажности 2-5 %, затем обжигают в печи при температуре 750-800°C.

Недостатком аналога является сложность технологического процесса подготовки стеклобоя и незначительное снижение температуры вспенивания, а также высокая теплопроводность гранулированного пеностекла, полученного описанным способом, что ухудшает его теплоизоляционные свойства.

Наиболее близким по технической сущности является СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА [SU 1673544 A1, опубл. 30.08.1991], включающий смешивание молотого стекла и пенообразователя, причѐм полученную порошковую шихту спекают и вспенивают непрерывным конвейерным способом на ленточном конвейере из жаростойких элементов в многозональной газовой печи с выдержкой 20-25 минут при температуре вспенивания 804+5оС, при выходе из зоны вспенивания проводят быстрое охлаждение до 600°С в течение 20+5 мин., далее непрерывно движущийся брус вспененного материала разрезают на блоки и отжигают.

Основной технической проблемой прототипа является высокая температура размягчения и спекания стеклопорошка, а также вспенивания стекломассы, а также высокая теплопроводность блочного пеностекла, обусловленная неоднородностью его структуры, что ухудшает его теплоизоляционные свойства.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в улучшении характеристик пеностекла, а именно плотности, коэффициента теплопроводности, водопоглощения, и повышении его эксплуатационных свойств.

Указанный технический результат достигается за счет того, что способ производства теплоизоляционных плит из пеностекла на основе стеклобоя, характеризующийся получением шихты смешением молотого стекла и пенообразователя, в котором полученную порошковую шихту спекают и вспенивают непрерывным конвейерным способом на ленточном конвейере из жаростойких элементов в многозональной газовой печи с выдержкой 20-25 минут при температуре вспенивания 804±5оС, при выходе из зоны вспенивания проводят быстрое охлаждение до 600оС в течение 20±5 мин., далее непрерывно движущийся брус вспененного материала разрезают на блоки и отжигают, отличающийся тем, что на этапе получения порошковой шихты в смеситель загружают порошки стеклобоя промышленных бесцветных стѐкол, глицерин, водный раствор натриевого жидкого стекла при массовом соотношении стеклопорошка, водного раствора натриевого жидкого стекла и глицерина 100:(12-17):(0,6-1,2), а также жидкие и твѐрдые функциональные добавки в виде солей серной и фосфорной кислот и алюминия, поверхностно-активных веществ, а блоки вспененного материала подают в печь отжига для замедленного в течение 22 часов охлаждения до температуры 35оС, после чего подвергают механической обработке.

В частности, стеклопорошки для шихты загружают с размером частиц не более 60 мкм.

В частности, в качестве поверхностно-активных веществ используют лаурилсульфат натрия или лауретсульфат натрия.

В частности, в качестве солей серной и фосфорной кислот и алюминия используют сульфаты и фосфаты/ортофосфаты алюминия.

В частности, фосфаты/ортофосфаты алюминия вводят в виде растворов соответствующих прекурсоров, жидких алюмофосфатных связок, тонкодисперсных порошков химических реактивов или минералов.

В частности, термообработку порошковой шихты в многозональной печи осуществляют в восстановительной или слабо окислительной атмосфере.

Краткое описание чертежей

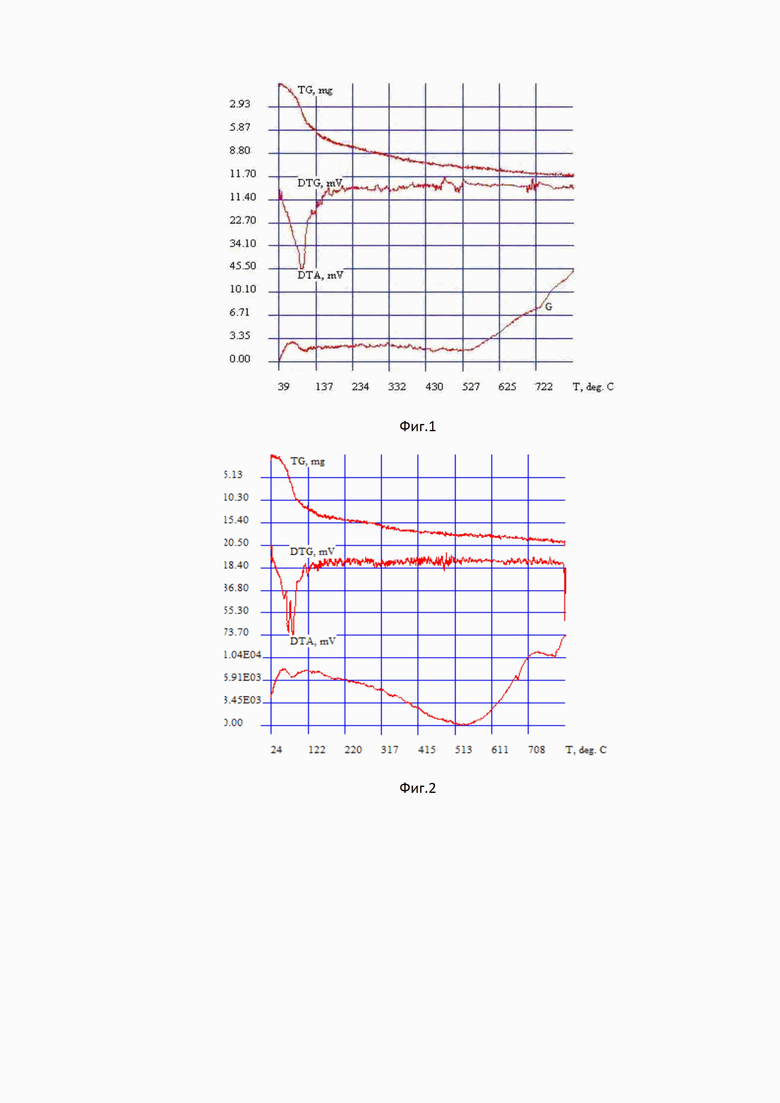

На фиг.1 показана сводная диаграмма термических эффектов в шихте для получения пеностекла с функциональной добавкой в виде сульфата алюминия.

На фиг.2 показана сводная диаграмма термических эффектов в шихте для получения пеностекла с дополнительной функциональной добавкой в виде ортофосфата алюминия.

На фигурах обозначено: TG – изменение массы образца в зависимости от температуры, DTG – дифференциал изменения массы (скорость потери массы в относительных единицах), DTA – дифференциал изменения температуры образца относительно инертного эталона (относительные единицы), G – точка начала размягчения стеклопорошка.

Осуществление изобретения

Способ производства теплоизоляционных плит из пеностекла на основе стеклобоя предусматривает стадии:

- приготовление шихты – пенообразующей смеси;

- засыпка/укладка пенообразующей смеси на ленту конвейера с формированием и уплотнением слоя;

- нагрев и спекание шихты, вспенивание стекломассы;

- отжиг (закрепление) образовавшейся закрытой ячеистой структуры с последующим охлаждением и приданием материалу твердости и прочности;

- обработка и упаковка.

На первом этапе для получения порошковой шихты в смеситель загружают стеклопорошки стеклобоя промышленных бесцветных стекол (тарного, листового или их смеси) со средним размером частиц не более 60 мкм, газообразователь, в виде глицерина, водный раствор натриевого жидкого стекла, а также жидкие и твердые функциональные добавки в виде солей серной, а также фосфорных кислот и алюминия и поверхностно-активные вещества. Поверхностно-активные вещества предназначены для снижения поверхностного натяжения шихты на поверхности раздела термодинамических фаз, улучшения смачивания поверхности частиц стеклопорошка жидкими компонентами шихты, что повышает эффективность их растекания и обеспечивает гомогенизацию компонентов шихты.

В качестве солей серной и фосфорной кислот и алюминия вводят сульфаты и фосфаты/ортофосфаты алюминия в виде растворов соответствующих прекурсоров, например, Na2HPO4 и Al2(SO4)3, жидких алюмофосфатных связок, например, на основе Al(OH)3 и H3PO4, тонкодисперсных порошков химических реактивов или минералов, например, берлинита.

В качестве поверхностно-активных веществ используют лаурилсульфат натрия или лауретсульфат натрия.

Указанные компоненты смешивают при массовом соотношении стеклопорошка, водного раствора натриевого жидкого стекла и глицерина, равном 100:(12–17):(0,6–1,2).

Полученную порошковую шихту спекают и вспенивают непрерывным конвейерным способом на ленточном конвейере из жаростойких элементов без использования металлических форм. Спекание и вспенивание осуществляют в многозональной газовой печи вспенивания с преимущественно восстановительной (слабо окислительной) атмосферой.

В качестве печи используют, например, 12-зональную печь, работающую на природном газе, с выдержкой 20-25 минут при максимальной температуре вспенивания (804±5) °С.

При выходе из зоны вспенивания проводят резкое скачкообразное охлаждение путем быстрого отжига до 600°С вспененного материала за (20±5) мин. Далее от непрерывно движущегося бруса вспененного материала отрезают куски определенной длины, которые подают в печь отжига для замедленного, в течение 22 часов, охлаждения до температуры 35°С. Суммарное время всего процесса получения плитного пеностекла составляет 24,5 часа.

Для придания плитам из пеностекла точных размеров и товарного вида, их подвергают механической обработке на опиловочных или шлифовальных станках, оборудованных пылеотсасывающими устройствами. Режут плиты и обрезают кромки на маятниковых или каретных пилах.

Для обеспечения достижения технического результата было проведено исследование физико-химических процессов в шихте при нагревании на воздухе с помощью Дериватографа Q-1500D со скоростью нагрева 10 К/мин.

В качестве порошковой шихты использовались две рецептуры:

рецептура № 1 (см. Таблицу) – стеклопорошок, водный раствор натриевого жидкого стекла и глицерина, при соотношении 100:(12–17):(0,6–1,2), с добавлением ПАВ и сульфата алюминия в виде растворов;

рецептура № 6 – стеклопорошок, водный раствор натриевого жидкого стекла и глицерина, при соотношении 100:(12–17):(0,6–1,2) с добавлением ПАВ и сульфата алюминия в виде растворов, а также тонкодисперсного трёхводного кристаллогидрата ортофосфата алюминия при соотношении стеклопорошок/фосфат алюминия 100:0,2.

На термограмме рецептуры № 1 (см. Фиг. 1) обнаруживаются следующие эффекты:

- потеря массы в интервале 70–160°С, при которой теряется 6,2% массы в результате испарения гигроскопически связанной воды;

- при дальнейшем повышении температуры отчётливо выраженных термических эффектов не выявлено, наблюдается относительно равномерное уменьшение массы до 8,5 %, связанное с удалением физически сорбированной поверхностью стеклянных частиц воды;

- начиная с температуры 547°С, наблюдается экзотермический подъём на кривой DTA, начало размягчения (точка G) – 730°С. Изменения массы практически не происходит. Этот процесс интерпретируется как образование пены в размягчённой стеклянной матрице.

На термограмме рецептуры № 6 (см. Фиг. 2) обнаруживаются следующие эффекты:

- потеря массы в интервале 70–160°С, при которой теряется 4,4 % массы в результате испарения гигроскопически связанной воды;

- при дальнейшем нагревании, наблюдается плавное уменьшение массы до 9,8 % без конкретных эффектов;

- начиная с 710°С, наблюдается эндотермическое отклонение на кривой DTA, которое определяет начало спекания стеклофазы.

Анализ данных комплексного термического анализа показал, что в присутствии тонкодисперсного трёхводного кристаллогидрата ортофосфата алюминия, размягчение и спекание стеклопорошка, а также вспенивание стекломассы начинаются примерно на 20°C раньше.

При более низкой температуре размягчения, переход твердых частицы стеклопорошка в стекломассу осуществляется раньше, и вспенивание, которое возможно при наличии стеклорасплава, начинается быстрее, тем самым удлиняется интервал по температуре до начала кристаллизации (расширяется температурная область, пригодная для формирования пеномасс). Глицерин разлагается с более низких температур, чем температура вспенивания, и в этом случае бóльшая часть глицерина сохраняется и вступает в реакцию при более низком начале вспенивания, при этом, чем ниже температура начала вспенивания, меньше продолжительность вспенивания, тем меньше подвергается термоокислительной деструкции оборудование. Вязкость стекломассы в области температур вспенивания при этом падает незначительно, развитие структуры формирующегося пеностекла происходит плавно, без скачков, без стремительного укрупнения пузырьков, и пеностекло приобретает устойчивую мелкопористую структуру.

Натриевое жидкое стекло защищает глицерин от преждевременного разложения, но снижает температуру начала размягчения стекла в меньшей степени, при этом очень сильно влияет на вязкость стекломассы, которая уменьшается в значительной степени, и пеностекло получается крупнопористое, невысокое, с низким коэффициентом вспенивания, что исключает бесконечное увеличение содержания натриевого жидкого стекла. Кроме того, большое содержание натриевого жидкого стекла отрицательно влияет на прочность, коэффициент теплопроводности и водоопоглощение готового изделия.

Добавление же фосфатов алюминия дает хороший коэффициент вспенивания, закрытую пористость и не сопровождается нежелательной кристаллизацией стекла, что подтверждается данными растровой электронной микроскопии, данными по водопоглощению и рентгенофазового анализа.

Аналогичным образом проведены исследования с добавлением в порошковую шихту добавок в виде фосфатов и ортофосфатов алюминия и их прекурсоров. Сравнительные характеристики теплоизоляционных плит пеностекла, полученных без добавления и с добавлением фосфатов (ортофосфатов) алюминия описанным способом показаны в Таблице.

Таблица - Характеристики готовых плит теплоизоляционного пеностекла

образца

стеклопорошок/

фосфат алюминия

кг/м3

28 сут, кг/м2,

ГОСТ EN №12087

из расчёта 0,55 мас.% AlPO4

/ при 10°С - 0,046

Образцы №№ 1-10 получены на основе шихты, содержащей стеклопорошок, водные растворы натриевого жидкого стекла и глицерина в соотношении 100:(12–17):(0,6–1,2), растворы ПАВ и сульфата алюминия, в №№ 2-10 дополнительно введен фосфат алюминия; образец № 11 получен на основе шихты без добавок солей алюминия (по составу близок к прототипу RU2297398);

образцы нагревали, начиная с 400°С, со скоростью 4,7-5,2°С/мин до 800°С и выдерживали 25 мин, затем проводили отжиг и охлаждение.

Как видно из таблицы, средняя плотность полученных теплоизоляционных плит из пеностекла составляет не более 130 кг/м3, что соответствует марке D130 по ГОСТ 33949-2016 «Изделия из пеностекла теплоизоляционные для зданий и сооружений» с пределом прочности, входящем в допуск по ГОСТ (0,7±10% МПа для D130), водопоглощение при кратковременном полном погружении составляет не более 2,0 об. %, что существенно ниже указанных в ГОСТ (5,0 об. %), а коэффициент теплопроводности при 25°С не превышает 0,048 Вт/(м⋅К) (по ГОСТ – не более 0,065 Вт/(м⋅К)).

Таким образом, заявленные теплоизоляционные плиты из пеностекла на основе стеклобоя, изготовленные описанным способом, за счет снижения температуры размягчения, спекания и вспенивания стеклопорошка и обеспечения эндотермического эффекта добавлением ортофосфата алюминия к шихте, содержащей стеклопорошок, водные растворы натриевого жидкого стекла и глицерина в соотношении 100:(12–17):(0,6–1,2), растворы ПАВ и сульфата алюминия, и образования однородной мелкопористой структуры с замкнутыми ячейками подтверждают высокие характеристики, пределы которых существенно ниже требуемых ГОСТ и обеспечивают хорошие эксплуатационные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2009 |

|

RU2424998C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2544191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2701951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2745544C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255057C1 |

Изобретение относится к способам получения пеностекла и производства теплоизоляционных материалов из него. Технический результат изобретения заключается в улучшении характеристик пеностекла, а именно плотности, коэффициента теплопроводности, водопоглощения, и повышении его эксплуатационных свойств. В соответствии с заявленным способом получают шихту смешением молотого стекла и пенообразователя, полученную порошковую шихту спекают и вспенивают непрерывным конвейерным способом на ленточном конвейере из жаростойких элементов в многозональной газовой печи в восстановительной или слабо окислительной атмосфере с выдержкой 20-25 минут при температуре вспенивания 804±5°С. При выходе из зоны вспенивания проводят быстрое охлаждение до 600°С в течение 20±5 мин. Далее непрерывно движущийся брус вспененного материала разрезают на блоки и отжигают в процессе замедленного охлаждения в течение 22 ч до температуры 35°С, после чего подвергают механической обработке. На этапе получения порошковой шихты в смеситель загружают порошки стеклобоя промышленных бесцветных стёкол, глицерин, водный раствор натриевого жидкого стекла при массовом соотношении стеклопорошка, водного раствора натриевого жидкого стекла и глицерина 100:(12-17):(0,6-1,2), а также жидкие и твёрдые функциональные добавки в виде солей серной и фосфорной кислот и алюминия, поверхностно-активных веществ. Размер частиц стеклопорошка в шихте - не более 60 мкм. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ производства теплоизоляционных плит из пеностекла на основе стеклобоя, характеризующийся получением шихты смешением молотого стекла и пенообразователя, в котором полученную порошковую шихту спекают и вспенивают непрерывным конвейерным способом на ленточном конвейере из жаростойких элементов в многозональной газовой печи с выдержкой 20-25 минут при температуре вспенивания 804±5°С, при выходе из зоны вспенивания проводят быстрое охлаждение до 600°С в течение 20±5 мин, далее непрерывно движущийся брус вспененного материала разрезают на блоки и отжигают, отличающийся тем, что на этапе получения порошковой шихты в смеситель загружают порошки стеклобоя промышленных бесцветных стёкол, глицерин, водный раствор натриевого жидкого стекла при массовом соотношении стеклопорошка, водного раствора натриевого жидкого стекла и глицерина 100:(12-17):(0,6-1,2), а также жидкие и твёрдые функциональные добавки в виде солей серной и фосфорной кислот и алюминия, поверхностно-активных веществ, а блоки вспененного материала подают в печь отжига для замедленного в течение 22 часов охлаждения до температуры 35°С, после чего подвергают механической обработке.

2. Способ по п.1, отличающийся тем, что стеклопорошки для шихты загружают с размером частиц не более 60 мкм.

3. Способ по п.1, отличающийся тем, что в качестве поверхностно-активных веществ используют лаурилсульфат натрия или лауретсульфат натрия.

4. Способ по п.1, отличающийся тем, что в качестве солей серной и фосфорной кислот и алюминия используют сульфаты и фосфаты/ортофосфаты алюминия.

5. Способ по п.4, отличающийся тем, что фосфаты/ортофосфаты алюминия вводят в виде растворов соответствующих прекурсоров, жидких алюмофосфатных связок, тонкодисперсных порошков химических реактивов или минералов.

6. Способ по п.1, отличающийся тем, что термообработку порошковой шихты в многозональной печи осуществляют в восстановительной или слабо окислительной атмосфере.

| Способ получения пеностекла | 1989 |

|

SU1673544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| Предохранительная ручка для подъемных механизмов ручного действия | 1927 |

|

SU7675A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКОВ ПЕНОСИЛИКАТА | 2005 |

|

RU2297398C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2011 |

|

RU2534874C1 |

| Кондуктометрический датчик | 1983 |

|

SU1157433A2 |

Авторы

Даты

2022-10-11—Публикация

2022-03-14—Подача