Изобретение относится к металлургии, а именно к получению и рафинированию металлов.

Известно устройство автоматического управления фильтрующей центрифугой, содержащее датчик тока, привод подъема-опускания ротора центрифуги, регулятор, датчик и задатчик скорости перемещения ротора, а также источник питания, сумматор, инвертор, блок памяти и последовательно соединенные схему И. генератор тактовых импульсов, счетчик импульсов, блок сравнения, схему ИЛИ и управляемый ключ, второй вход последнего подключен к регулятору скорости, а выход - к первому входу привода ротора центрифуги, второй и третий входы которого соединены с вторым и третьим управляющими входами устройства соответственно, а первый управляющий вход устройства подключен к второму

входу схемы ИЛИ, при этом ротор центрифуги, установленный в рафинировочный котел с расплавом металла, источник и датчик тока образуют последовательную электрическую цепь, причем датчик тока соединен с первым входом схемы И, второй вход которой подключен к выходу блока сравнения, . и через инвертор - к входу сброса счетчика импульсов, блок памяти соединен с вторым входом блока сравнения, а вход регулятора скорости - с выходом сумматора, первый вход которого подключен к выходу задатчи- ка скорости, а второй инвертирующий вход - к датчику скорости.

Однако известное устройство не позволяет поддерживать оптимальное соотношение таких параметров, как, например, размер щели, сопротивление слоя кристаллического осадка жидкому расплаву, сцепление частиц осадка между собой,

Х|

ГО О

го

XI

центробежное ускорение, температура и вязкость расплава металла, что в конечном счете не позволяет повысить при рафинировании получение металла с заданным содержанием примесей итем самым повысить производительность фильтрующей центрифуги.

Цель изобретения - повышение производительности за счет повышения фильтрующей способности.

Поставленная цель достигается тем, что в устройство для автоматического управления фильтрующей центрифугой, включающей ротор центрифуги и рафинировочный котел с расплавленным металлом, содержащее последовательно соединенные генератор импульсов, счетчик импульсов и блок сравнения, ключ, сумматор и инвертор, соединенный с входом сброса счетчика импульсов, причем ротор центрифуги представляет собой две горелки с фильтрующей щелью и заборными окнами на верхней тарели, введены датчик заданной глубины погружения ротора, выход которого соединен с входами генератора импульсов и инвертора, последовательно соединенные первый задатчик времени, второй блок сравнения, второй инвертор, второй ключ, второй сумматор, регулятор размера фильтрующей щели, исполнительный механизм и регулирующий орган, задатчик начального и конечного регуляторов фильтрующей щели, третий ключ, цифроа- налоговый преобразователь, функциональный блок и второй задатчик времени, при этом задатчик начального размера фильтрующей щели подключен к второму входу первого сумматора, выход которого соединен с первым входом третьего ключа, второй вход которого подсоединен к выходу второго блока сравнения, а выход - к второму входу второго сумматора, задатчик конечного регулятора фильтрующей щели подключен к второму входу второго блока сравнения и входу цифроаналогового преобразователя, выход которого через функциональный блок соединен с вторым входом первого ключа, а второй задатчик времени подключен к второму входу первого блока сравнения.

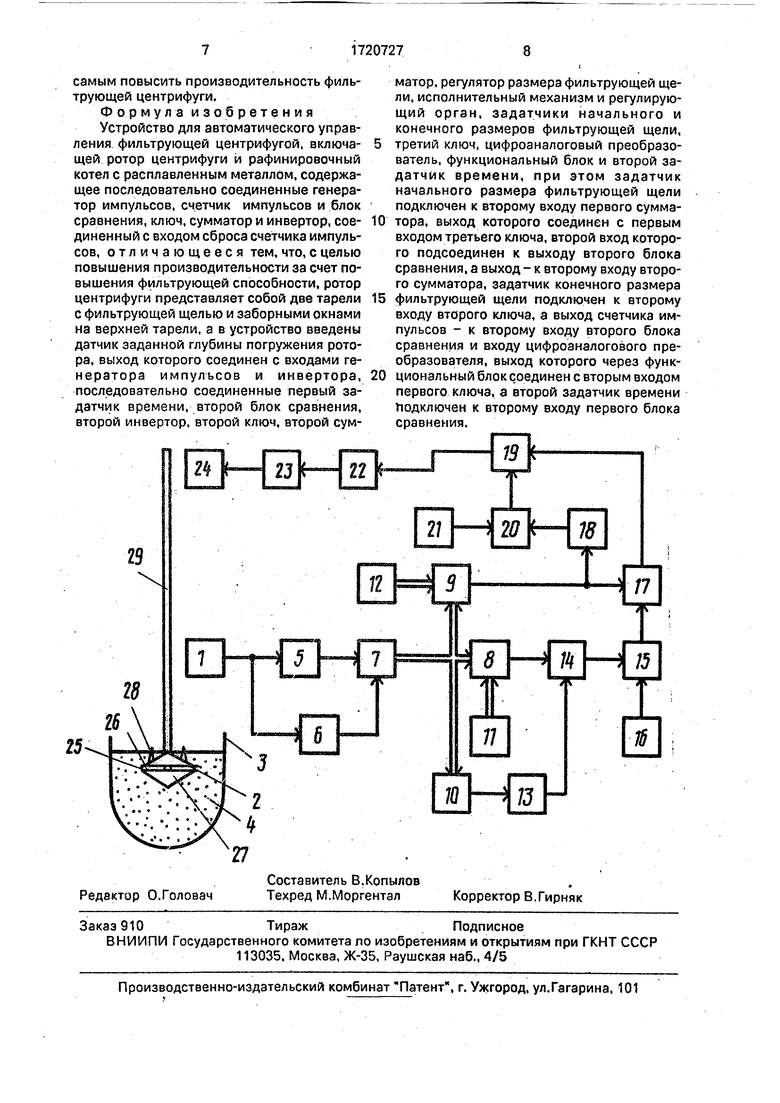

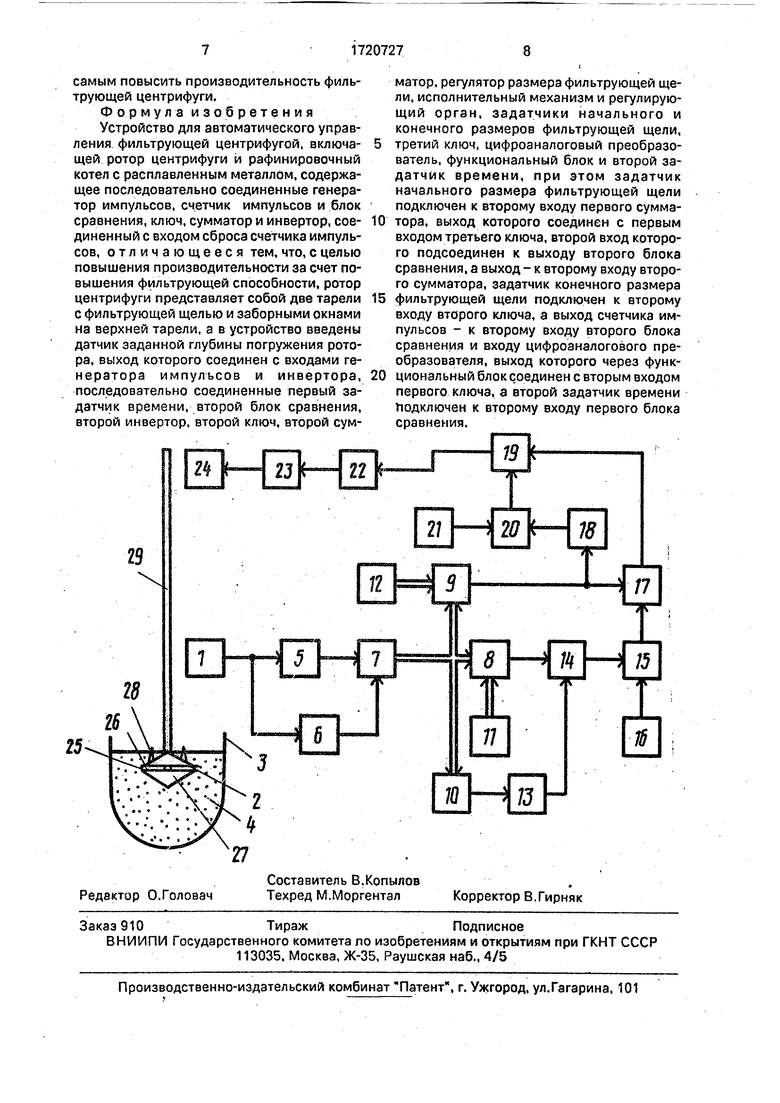

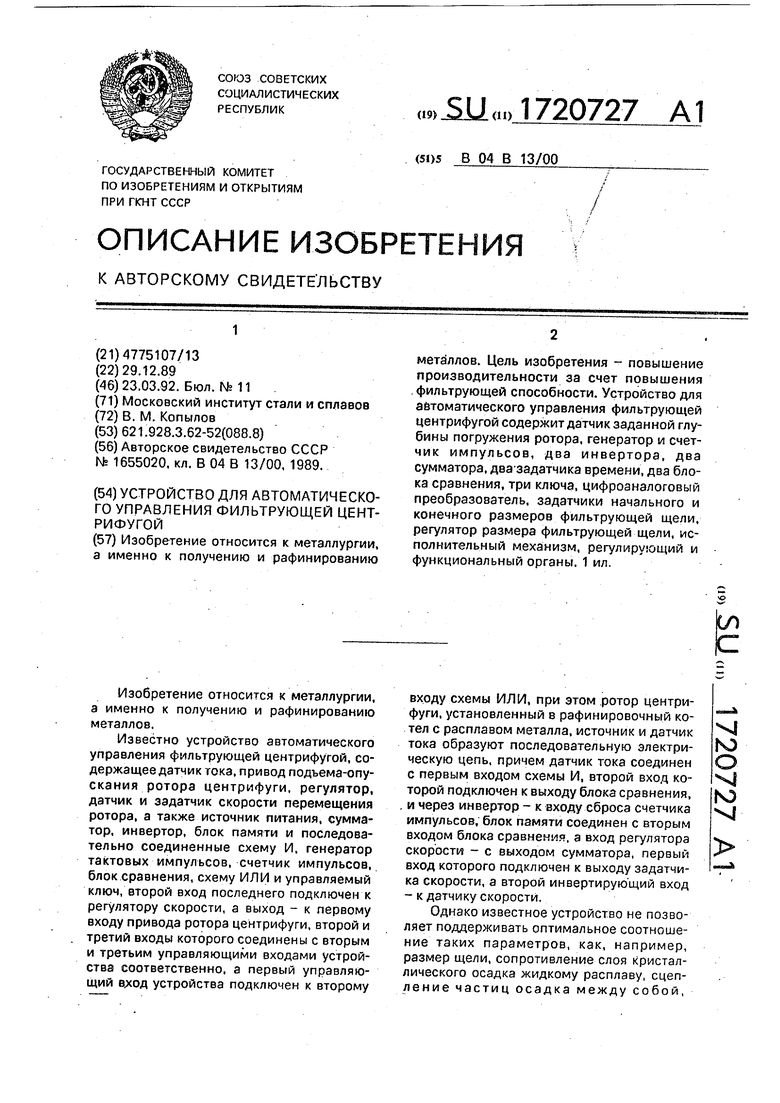

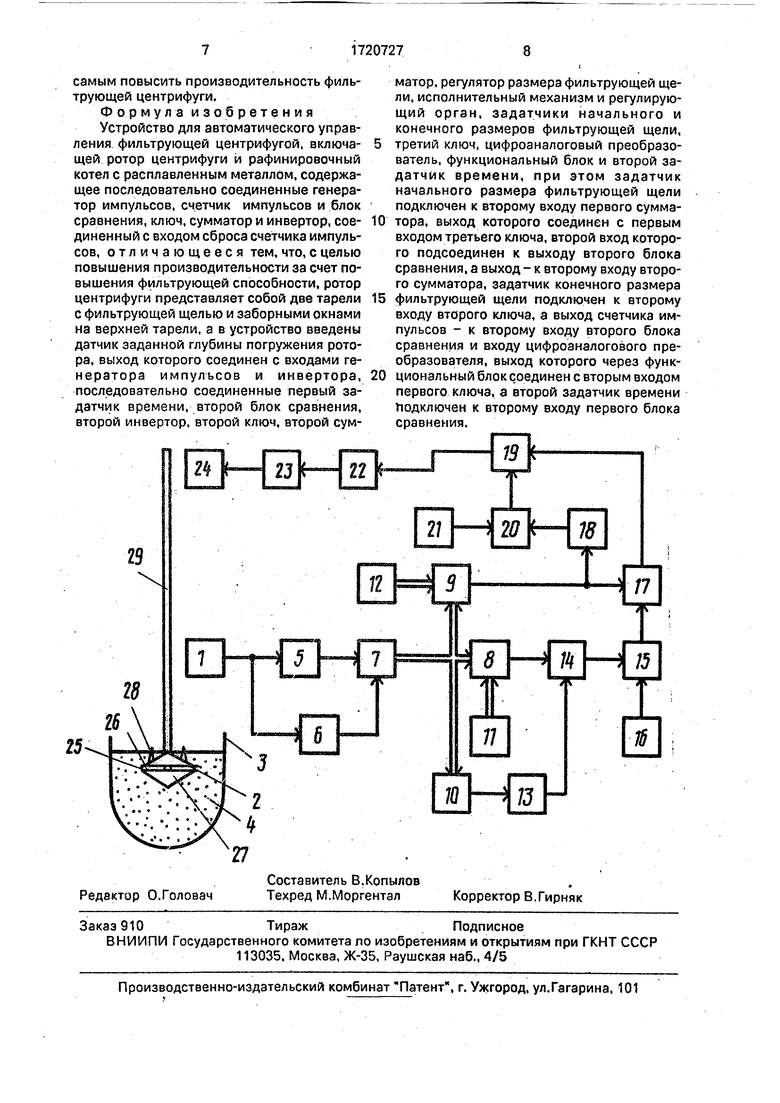

На чертеже дано предлагаемое устройство.

Устройство для автоматического управления фильтрующей центрифугой (фиг. 1) содержит датчик 1 заданной глубины погружения ротора 2 фильтрующей центрифуги в рафинировочный котел 3, заполненный расплавленным металлом 4. Выход датчика 1 соединен с управляющим (запускающим) входом генератора 5 импульсов и через первый инвертор 6 с входом сброса счетчика 7

импульсов, тактовый вход которого соединен с выходом генератора 5, а выход - с первыми входами первого и второго блоков 8 и 9 сравнения и входом цифроаналогового

преобразователя 10 (ЦАП). Вторые входы блоков 8 и 9 соединены соответственно с выходами первого 11 и второго 12 задатчи- ков времени. Выход ЦАП 10 через функциональный блок 13 соединен с входом первого

0 ключа 14, управляющий вход которого соединен с выходом блока 8, а выход-с первым входом первого сумматора 15, второй вход которого соединен с выходом задатчика 16 начального размера фильтрующей щели, а

5 выход - с входом второго ключа 17, управляющий вход которого соединен с выходом блока 9 и входом второго инвертора 18, а выход-с первым входом второго сумматора 19, второй вход которого соединен с выходом третьего ключа 20, вход которого соеди0 ней с выходом задатчика 21 конечного размера фильтрующей щели, а управляющий вход - с выходом инвертора 18. Выход сумматора 19 соединен с входом регулятора 22 размера фильтрующей щели с соответст5 вующими исполнительным механизмом 23 и регулирующим органом 24, позволяющим изменять размер фильтрующей щели 25 между верхней 26 и нижней 27 тарелями ротора центрифуги. На верхней тарели 26

0 установлены заборные окна 28, Ротор 2 установлен на штоке 29.

Устройство работает следующим образом.

В рафинировочный котел 3 загружают

5 черновой металл необходимой температуры или доводят до него. При этой температуре основной рафинируемый металл находится в расплавленном, жидком состоянии, а подлежащие удалению из него примеси - в

0 твердом. После этого ротор 2 центрифуги приводят во вращение и погружают в расплав 4.

При этом, поскольку датчик 1 заданной глубины погружения пока еще не сработал,

5 то на выходе датчика 1 присутствует нулевой сигнал, что приводит к тому, что на выходе генератора 5 импульсов отсутствуют тактовые импульсы, а на входе сброса счетчика 7 присутствует единичный сигнал. При

0 этом счетчик 7 обнулен. На первых входах блоков 8 и 9 сравнения, следовательно, присутствует нулевой сигнал. На их вторые входы с задатчиков 11 и 12 соответственно поступают в двоичном коде уставки време5 ни. Поэтому на выходе блока 8 сравнения присутствует нулевой сигнал, а на выходе блока 9 сравнения - единичный. Это приводит к тому, что ключ 14 закрыт, и на его выходе присутствует нулевой сигнал, а ключ

17 открыт, и на его выходе присутствует сигнал с зздатчика 16 начального размера фильтрующей щели 25. Ключ 20 закрыт нулевым сигналом на управляющем входе. Поэтому сигнал с выхода ключа 17 через сумматор 19 поступает на регулятор 22 размера фильтрующей щели 25, которым это задание отрабатывается с помощью механизма 23 и органа 24.

Как только ротор 2 центрифуги достигнет заданной глубины погружения, срабатывает датчик 1, выполненный, например, на микровыключателе. На выходе датчика 1 появляется единичный сигнал, который разрешает появление тактовых импульсов на выходе генератора 5 (разрешает его работу). Счетчик 7 импульсов начинает отсчитывать поступающие с генератора 5 тактовые импульсы, тем самым отсчитывая время фильтрации - вращения ротора 2 погружной центрифуги в расплаве 4.

Однако до тех пор, пока текущее время фильтрации не превысит заданного задатчиком 11 времени, изменений в работе устройства не будет, и размер фильтрующей щели 25 не изменится, будет первоначально заданный.

В экспериментах при рафинировании различных металлов, например, свинца, цинка, олова и других определено, что для формирования внутри ротора 2 центрифуги, образованного верхней и нижней тарелями 26 и 27, слоя кристаллического осадка, через который осуществляется фильтрация расплава основного рафинируемого металла, необходимо 7-13 с. При рафинировании свинца от интерметаллических соединений, примесей необходимо 10 с, что является средним значением при рафинировании металлов.

Однако по истечении указанного времени фильтрующий слой из кристаллического осадка уже успевает образоваться и уже начинает оказывать все большее сопротивление фильтрации через него жидкого рафинируемого металла.

Для уменьшения этого сопротивления слоя кристаллического осадка расплаву с течением времени устройство увеличивает размер фильтрующей щели 25 между тарелями 26 и 27, При этом, поскольку в среде расплава твердые частицы интерметалли- дов не имеют зарядовдо в случаях столкновения друг с другом они слипаются и укрупняются . Радиус притягивания частиц в два - три раза больше радиуса самой частицы, и это соотношение с увеличением частиц уменьшается. Поэтому мелкие частицы слипаются быстрее, чем крупные.

После того, как текущее время фильтрации, отсчитываемое счетчиком 7 импульсов, превышает уставку задатчика 11 времени, то на выходе блока 8 сравнения появляется единичный сигнал, что приводит к срабаты5 ванию ключа 14. Поэтому с выхода счетчика 7 сигнал, соответствующий текущему времени фильтрации и представленный в двоичном коде, проходит через ЦАП 10, преобразуясь в аналоговый вид, и поступает

0 в функциональный блок ТЗ, где реализуется заданная зависимость изменения размера щели 25 ротора 2 центрифуги от текущего времени фильтрации.

Сформированный в блоке 13 сигнал че5 рез первый ключ 14(он сработал, замкнулся) поступает на первый вход сумматора 15. В, сумматоре 15 сигнал складывается с уставкой задатчика 16 начального (минимального) размера фильтрующей щели. Поскольку

0 блок 9 сравнения и ключи 17 и 20 остались в прежнем, первоначальном состоянии, то выходной сигнал первого сумматора 15 поступает через ключ 17 и сумматор 19 на регулятор 22 размера фильтрующей щели.

5 При достижении текущего времени фильтрования уставки, задаваемой задатчиком12 времени, происходит срабатывание блока 9 сравнения. В результате этого на выходе блока 9 появляется нулевой сигнал. Это при0 водит к размыканию ключа 17 и прекраще- нию прохождения сигнала через него. Одновременно сигнал с выхода блока 9 через инвертор 18 (теперь уже единичный)по- ступает на управляющий вход третьего

5 ключа 20. Это приводит к его срабатыванию -замыканию. Поэтому уставка с задатчиком

21конечного (максимального) размера фильтрующей щели 25 поступает через ключ 20 на второй вход сумматора 19. С выхода

0 сумматора 19 сигнал поступает на регулятор

22для поддержания постоянным максимального размера фильтрующей щели 25 (ключ 17 разомкнут).

Таким образом, за счет разведения та- 5 релей 26 и 27 ротора 2 центрифуги и изменения размера фильтрующей щели 25 с - течением времени поддерживается оптимальное соотношение таких параметров, как, например, размер щели, сопротивле- 0 ние слоя кристаллического осадка жидкому расплаву, сцепление частиц осадка между собой, центробежное ускорение, температура и вязкость расплава металла и т.д., что определяется экспериментально, задается 5 и реализуется в дальнейшем предлагаемым устройством по соответствующей зависимости, что в конечном счете позЕюляет повысить при рафинировании получение металла с заданным содержанием примесей и тем

самым повысить производительность фильтрующей центрифуги.

Формул а изобретения Устройство для автоматического управления фильтрующей центрифугой, включа- щей ротор центрифуги и рафинировочный котел с расплавленным металлом, содержащее последовательно соединенные генератор импульсов, счетчик импульсов и блок сравнения, ключ, сумматор и инвертор, соединенный с входом сброса счетчика импульсов, отличающееся тем, что, с целью повышения производительности за счет повышения фильтрующей способности, ротор центрифуги представляет собой две тарели с фильтрующей щелью и заборными окнами на верхней тарели, а в устройство введены датчик заданной глубины погружения ротора, выход которого соединен с входами генератора импульсов и инвертора, последовательно соединенные первый задатчик времени, второй блок сравнения, второй инвертор, второй ключ, второй сумматор, регулятор размера фильтрующей щели, исполнительный механизм и регулирующий орган, задатчики начального и конечного размеров фильтрующей щели,

третий ключ, цифроаналоговый преобразователь, функциональный блок и второй задатчик времени, при этом задатчик начального размера фильтрующей щели подключен к второму входу первого сумматора, выход которого соединен с первым входом третьего ключа, второй вход которого подсоединен к выходу второго блока сравнения, а выход - к второму входу второго сумматора, задатчик конечного размера

фильтрующей щели подключен к второму входу второго ключа, а выход счетчика импульсов - к второму входу второго блока сравнения и входу цифроаналогового преобразователя, выход которого через функциональный блок соединен с вторым входом первого ключа, а второй задатчик времени Подключен к второму входу первого блока сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления центрифугой | 1989 |

|

SU1729599A1 |

| Способ управления фильтрующей центрифугой в процессе рафинирования расплавленных металлов от твердых примесей | 1990 |

|

SU1839641A3 |

| Электропривод | 1987 |

|

SU1427542A1 |

| Частотно-регулируемый электропривод | 1983 |

|

SU1112522A1 |

| Электропривод переменного тока | 1986 |

|

SU1334342A1 |

| Устройство для регулирования толщины изделия | 1978 |

|

SU960747A1 |

| Устройство для регулирования частоты вращения асинхронного электродвигателя | 1987 |

|

SU1534736A1 |

| Вентильный электродвигатель | 1981 |

|

SU995216A1 |

| Устройство для рафинирования жидких металлов и сплавов | 1983 |

|

SU1227703A1 |

| Электропривод с векторным управлением | 1987 |

|

SU1443112A1 |

Изобретение относится к металлургии, а именно к получению и рафинированию мета ллов. Цель изобретения - повышение производительности за счет повышения .фильтрующей способности. Устройство для автоматического управления фильтрующей центрифугой содержит датчик заданной глубины погружения ротора, генератор и счетчик импульсов, два инвертора, два сумматора, два задатчика времени, два блока сравнения, три ключа, цифроаналоговый преобразователь, задатчики начального и конечного размеров фильтрующей щели, регулятор размера фильтрующей щели, исполнительный механизм, регулирующий и функциональный органы. 1 ил.

29

25

| Авторское свидетельство СССР Nfe 1655020 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-29—Подача