Изобретение относитсл к добыче нефти газа и может быть применено при бурении овых стволов и скважин.

Известно, что повышается эффективость бурения при увеличении износостойкости вооружения лопастных долот, рмированных композиционными материаами типа Славутич, а также при Испольовании ступенчатых долот позволяющих учитывать понижение прочности пород вследствие придания забою пределенной формы.

Недостатком лопастных долот со плошными лопастями является невозможность использования эффекта понижения прочности пород, так как лопастные долота - этого типа не создают второй поверхности бнажения породы.

Ступенчатые лопастные долота образовывают в процессе бурения форму забоя лопастями отдельных ступеней, что приводит к обнажению второй поверхности и тем самым используется эффект понижения сопротивляемости пород разрушения.

Однако ступенчатые долота позволяют образовывать только одну дополнительную поверхность обнажения забоя и, как следствие, менее полно использовать эффект по- нижения сопротивляемости пород разрушению,

Техническим решением, воплотившим в себе идею снижения сопротивляемости забоя разрушению путем создания зоны предразрушения является долото, состоящее из корпуса и основных породоразруша- ющих элементов (радиальных). Основные элементы ч набжены дополнительными разрушающими элементами (коаксиальными), расположенными ниже рабочих поверхностей основных элементов.

При бурении этим долотом обнажается поверхность забоя на участке каждой лопасти, что позволяет в результате использовать для увеличения скорости проводки скважины эффект понижения сопротивляемости пород разрушению.

Основным недостатком этого долота является то, что независимо от конструктивного исполнения в общем пакете режущих элементов коаксиальные лопасти являются единственными рабочими органами. Причиной тому является расположение дополнительных коаксиальных лопастей на радиальных с взаимным перекрытием, что фактически исключает участие в разрушении пород основных - радиальных лопастей. Поэтому при бурении этим долотом обнажается поверхность забоя на участке каждой дополнительной лопасти, в результате чего после каждого оборота долота обнаженные дополнительными лопастями участки, сливаясь, образуют новый забой и таким образом формируется ствол скважины. Несмотря на определенное использование эффекта понижения сопротивляемости пород вариант формирования ствола подобным расположением дополнительных коаксиальных лопастей с точки зрения увеличения скорости проходки малоэффек0 тивен. Объясняется это тем, что каждая дополнительная лопасть, работая каждый раз на частично ослабленном целинном участке забоя, разрушает его породы (в итоге и весь забой) путем резания, что несомненно

5 увеличивает энергоемкость эксплуатации долота.

К существенным недостаткам этого долота следует также отнести трудность выноса разрушенной породы из кольцевого

0 пространства между соседними коаксиальными лопастями и одновременной значительной потерей давления промыво.чной жидкости на долоте. Указанное уменьшает эффект понижения сопротивляемости по5 род разрушению и не позволяет свести к минимально возможному его значению, ибо упомянутый эффект наиболее полно проявляется при четко выраженном П-образном профиле забоя.

0 Наиболее близким по технической сущности к предлагаемому является долото, содержащее основные радиальные лопасти и установленные на них дополнительные в виде выступов дискообразной формы,

5 Недостатком известного долота является то, что разрушение забоя осуществляется исключительно выступами дискообразной формы, а не радиальными, выполненными без собственного вооружения и не взаимо0 Действующими с забоем скважины.

Следовательно, эффективность разрушения пород забоя скважины повышается не за счет создания зоны предразрушения, а за счет повышения удельной нагрузки, со5 здаваемой на забой, что является менее перспективным направлением совершенствования процесса взаимодействия вооружения долота с забоем скважины.

Целью изобретения является повыше0 ние эффективности разрушения пород при обеспечении равной износостойкости лопастей.

Поставленная цель достигается за счет снабжения долота лопастями, при совмеще5 нии проекции передних граней которых н-а диаметральную плоскость, выступы лопастей располагаются вдоль радиуса долота с зазорами относительно друг друга.

Так как рабочие торцы, и выступы лопастей являются рабочими органами, то забой,

образованный этим долотом, имеет гребенчатую форму с многочисленными гребешками, сопротивляемость разрушению которого значительно снижается. Помимо этого для обеспечения равной износостойкости лопасти долота армируются компози- ционным материалом, грануляция зернистого наполнителя и соответственно механические свойства матричного материала которого изменяются от одной плоскости к другой.

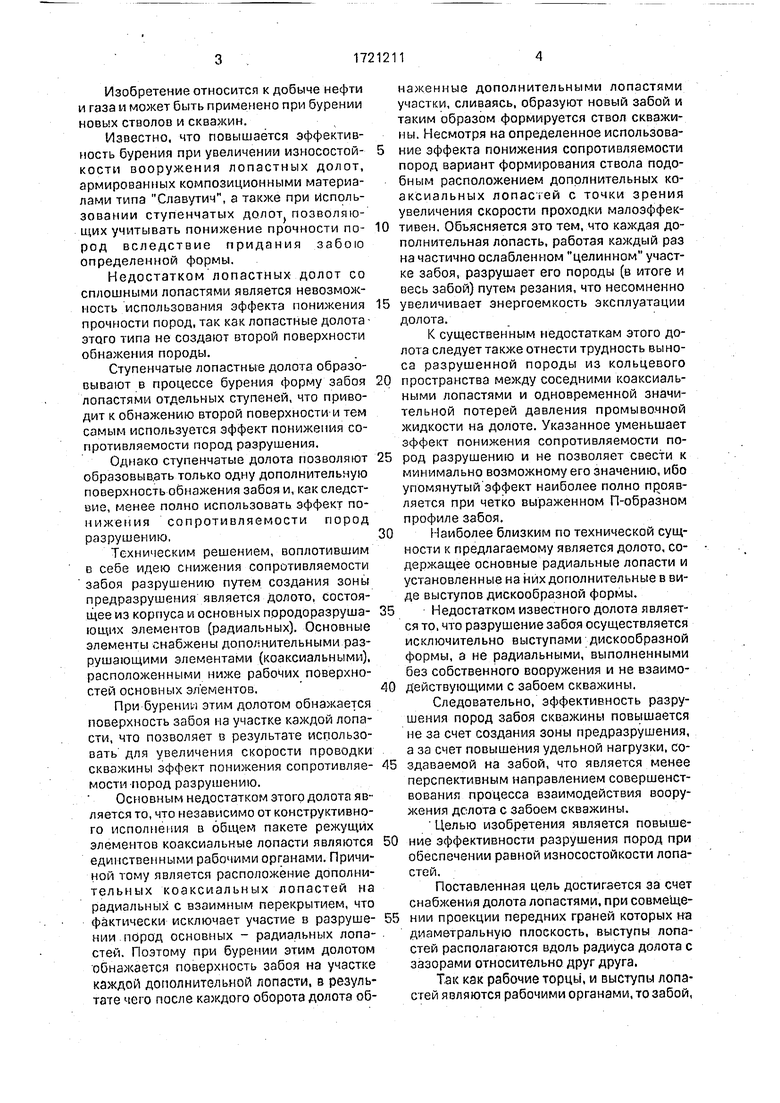

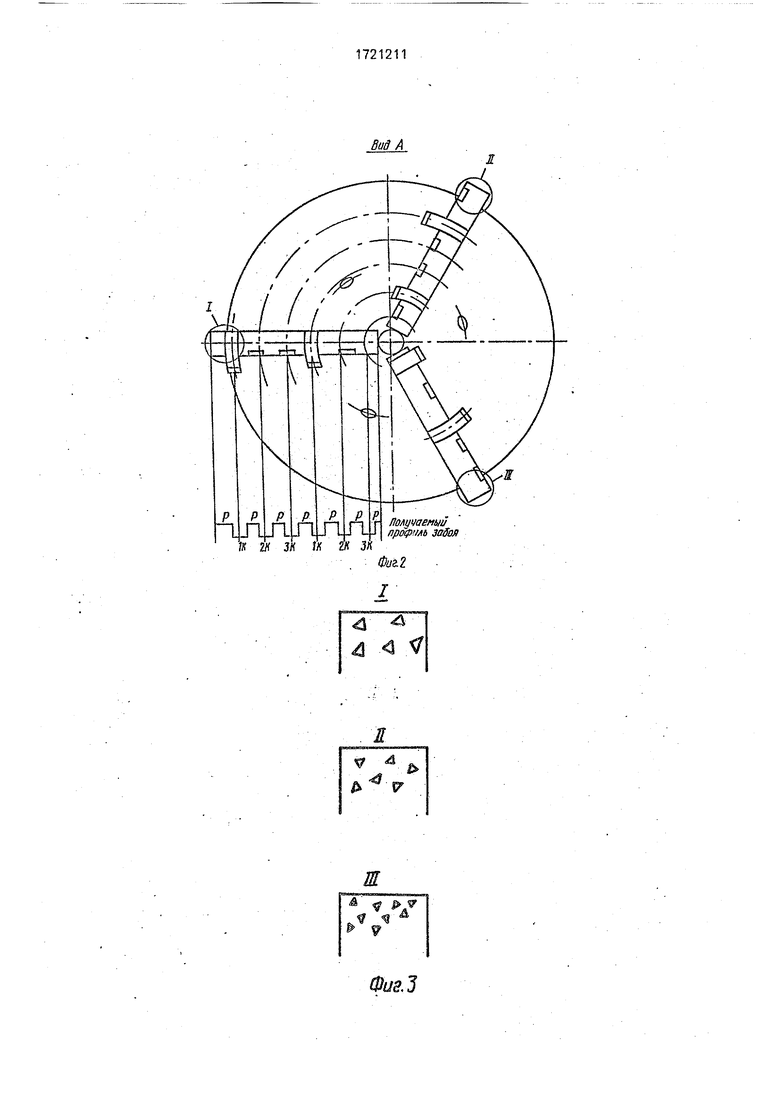

На фиг; 1 показано долото, вид сбоку; на фиг.2 - видА на фиг. 1; на фиг.З -узел I, II и III на фиг.2.

Долото состоит из корпуса 1 и лопастей с основной (рабочим торцом) 2 и дополнительной (выступами) 3 частями. Дополнительные части лопастей выступают над основными. Лопасти армированы износостойким покрытием 4.

Работа долота для вращательного бурения происходит следующим образом.

Долото свинчивается корпусом 1 с системой компоновки низа бурильной колонны и спускается в скважину до забоя. Затем. включают привод долота, насосы и создают осевую нагрузку на долото. Выступы 3 лопастей долота внедряются под действием осевой нагрузки в породу и, углубляясь, создают гребенчатую форму забоя П-образг ного профиля за счет расположения при совмещении проекции передних граней лопастей на диаметральную плоскость вдоль радиуса с зазо рами относительно друг друга.

Выступы лопастей на своих участках разрушают породы путем резания целинной породы. Ввиду расположения выступов лопастей с зазором относительно друг друга, вдоль радиуса между ними остаются участки пород, которые разрушаются путем скалывания основными частями долот. Следовательно, у предлагаемого долота в отличии от известного в формировании ствола скважины участвуют как рабочиеторцы, так и выступы лопастей. Сопротивление разрушению забоя такой формы в кратное число раз меньше сплошного забоя.

Конструкция предлагаемого долота позволяет защищать лопасти износостойким покрытием 4, представляющим собой композиционный материал, включающий матрицу и твердый наполнитель. Как грануляция твердого наполнителя, так и соответственно, механические свойства матричного материала изменяются от одной диаметральной плоскости к другой. Этим конструктивным решением лопастного долота достигается возможность использования предлагаемого долота в породах

различной твердости, а также в мягких породах с большими твердыми пропластками без смены долота.

Дело в том, что бурение мягких пород

осуществляется путем скалывания (резания) разрушаемых пород. В этом процессе определяющим является снижение сопротивляемости разрушаемых пород за счет создания зоны предразрушения выступами

лопастей, располагающихся вдоль радиуса долота с зазорами относительно друг друга при совмещении проекций передних граней лопастей на диаметральную плоскость. Бурение твердых пород осуществляется путем

истирания поверхности разрушаемых пород. В этом же процессе определяющим является снижение сопротивляемости разрушаемых пород за счет создания зоны предразрушения на микроуровне, т.е. за

счет армирования лопастей композиционным материалом, включающим зернистый наполнитель, грануляция которого изменяется по лопастям. Поэтому в качестве вооружения лопастей композиционного сплава с

различной грануляцией зернистого наполнителя позволяет получать гребенчатую форму на микроуровне, т.е. в каждом гребешке, образуемыми лопастями, что также положительно сказывается на механической скорости проводки,- При изменении грануляции наполнителя от одной диаметральной плоскости к другой будет иметь место их неравномерный износ. Однако предотвращается это явление на стадии изготовления путем строгого соблюдения совместимости сочетания значений .параметров матричного материала и грануляции зернистого наполнителя. Это означает, что при изменении грануляции

зернистого наполнителя композиционного сплава от лопасти к лопасти для совместимости условий бурения одних и тех же пород при одинаковых режимных параметрах по критерию равной износостойкости лопастей при максимальной производительности инструмента необходимо на стадии проектирования предусмотреть использование также для каждой лопасти матричных материалов с различными свойствами. При

соблюдении указанного соответствия изменений грануляции изменениям значений механических свойств матричного материала будет достигнут требуемый уровень износостойкости по лопастям. Одновременно

будет повышена производительность предлагаемого долота из-за соответствия наплавляемого на рабочие органы в качестве вооружения композиционной наплавки, включающего матричный материал и наполнитель, режиму бурения и буримости разрушаемых горных пород.

Установлено, что.для обеспечения равной износостойкости при одинаковых режимных параметрах и буримости пород, если лопасти армировать сплавом, имеющим переменную грануляцию зернистого наполнителя от лопасти к лопасти в преде- (1,5-4,5)мм, то согласно формуле

,.

где Ф - интегральная значимость параметров состояния матричного материала;

Rxi - значимость 1-го параметра вектора параметров состояния матричного материала, значениям параметров состояния матричного материала должны соответствовать нижеприводимые интервалы:

твердость матричного материала Н - (114-70) НВ;

предел временного сопротивления 7сж-(25,4-18.8) МЛа;

предел текучести От - (1,7-0,6) МПа;

относительное удлинение Д - (70

/v «

ударная вязкость ан - (17-8) кгм/см ,

температура плавления Тпл - (950- -1100 )°С

При отклонении от указанных интервалов значений параметров состояния матричного материала как в большую, так и в меньшую стороны, условие базовой формулы не будет удовлетворено (т.е. Ф Rxi 2:34), что приведет к неравномерности износа лопастей и снижению эксплуатационных показателей инструмента. Нарушение условия неравенства в базовой формуле является следствием нарушений условий совместимости композиционный материал (наполнитель - мат- ричный материал) - режимные параметру - буримость горных пород, заложенного в основу разработки конструкции предлагаемого инструмента.

Для определения этих условий были проведены экспериментальные исследований на установке, имитирующей скважин- ные условия. Исследования проводились на модельных образцах армируемых композиционным материалом на основе матричных материалов, параметры состояния которого приводятся в таблице.

Затем были определены линии равного износа композиционных сплавов с различ- ной грануляцией наполнителя, испытанных при различных режимно-технологических параметрах и физико-механических свойств контртел (фиг.4, 5 и G). Затем, применяя метод ранговой классификации к имеющейся информации, по результатам экспериментальных исследований получена базовая зависимость ( 5:34)для классификации совместимых и несовместимых условий проектирования скважинных режущих инструментов. Это позволило определить интервалы значений параметров матричного материала и грануляции наполнителя композиционной наплавки, в пределах которых обеспечивается равная износостойкость по лопастям при максимальной производительности данного инструмента из-за обеспечения совместимости указанных факторов.

Износостойкое сооружение помимо этого позволяет получать весьма устойчивое геометрическое состояние забоя за весь период работы рабочей поверхности лопастей долота и, самое главное, необходимый профиль разбуриваемого забоя,

Конструкция предлагаемого долота позволяет ему самоцентрироваться вследствие меньшей степени свободы по сравнению с известным долотом.

Экономическая -эффективность от применения предлагаемого долота имеет место за счет ускоренного бурения скважин, так как необходимое время на чистое бурение до проектной глубины б мес, а предлагаемым Змее.

Подсчитывается экономия следующим образом:

Э (Ci + EHKi) .(Ca + ЕНК2) хА,

где Ci и-С2- себестоимость соответственно для нового и старого варианта для долота 269мм;

Ен - нормативный коэффициент (Ен -0,15 по МИНХИММАШУ);

Ki и Ка - капитальные вложения для сравниваемых вариантов на единицу продукции (для нового варианта К2, для старого Ki):

А - годовой обьем продукции, А - 1000.

Формула изобретения Долото для вращательного бурения, содержащее корпус и породоразрушающие лопасти, каждая из которых выполнена с выступами, расположенными на ее рабочем торце, и армирована композиционным материалом, состоящим из матрицы и износостойкого зернистого наполнителя, отличающееся тем, что, с целью повышения эффективности разрушения пород при обеспечении равной износостойкости лопастей, при совмещении проекций передних граней лопастей на диаметральную плоскость выступы последних располагаются вдоль радиуса долота с зазорами относительно друг друга, при этом грануляция зернистого наполнителя изменяется от одной лопасти к другой от 1,5 до 4,5 мм, а параметры механических свойств матрицы - в пределах соответственно:

твердость Н от 114 до 70 НВ;

, предел временного сопротивления сжатию асж от 25,4 до 18,8 МПэ;

предел текучести сн от 1,7 до 0,6 МПа; относительное удлинение А от 70 до

64%; ..

ударная вязкость Эн от 17 до 8 кем/см ;

температура плавления ТПл от 950 до 1100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ПЕРЕМЕЖАЮЩИХСЯ ПО КРЕПОСТИ ГОРНЫХ ПОРОД | 2006 |

|

RU2315850C1 |

| ЛОПАСТНОЕ ДОЛОТО | 2004 |

|

RU2274722C1 |

| Буровое долото | 2018 |

|

RU2694872C1 |

| ЛОПАСТНОЕ ДОЛОТО | 2003 |

|

RU2243347C1 |

| СТУПЕНЧАТЫЙ ЛОПАСТНОЙ PDC-ИНСТРУМЕНТ | 2012 |

|

RU2541994C2 |

| ДОЛОТО PDC ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2520317C2 |

| Породоразрушающий инструмент | 1986 |

|

SU1495427A1 |

| Буровое долото | 2021 |

|

RU2769009C1 |

| Импрегнированная буровая коронка | 1990 |

|

SU1778264A1 |

| PDC-БУРОВОЙ ИНСТРУМЕНТ | 2012 |

|

RU2545201C2 |

Изобретение относится к горной промышленности.Цель изобретения - повышение эффективности разрушения пород при обеспечении равной износостойкости лопастей. Это достигается тем, что выступы (В) 3, выполненные на рабочих торцах лопастей (Л), при совмещении проекций передних граней Л на диаметральную плоскость, располагаются вдоль радиуса долота с зазором относительно друг друга, при этом грануляция зернистого наполнителя композиционного материала, которым армируются Л, изменяется от одной Л к другой от 1,5 до 4,5 мм, а параметры механических свойств матрицы этого материала - в пределах соответственно: твердость 114-70 нВ, предел текучести 1,7-0,6 МПэ, относительное удлинение 70-64%, ударная вязкость 17-8 кгм/см2 и температура плавления 950- 1100°С. При работе долото благодаря расположению В 3 с зазорами вдоль радиуса долота и изменению грануляции зернистого наполнителя от одной Л к другой образует забой гребенчатой формы с микрогребешками от гранул зернистого наполнителя в пределах каждого гребня от зазоров между В 3. В результате появляются дополнительные поверхности обнажения забоя на макро- и микроуровне, что существенно понижает сопротивляемость пород разрушению. Одновременно за счет изменения размера гранул зернистого наполнителя достигается равномерный износ Л, особенно при бурении перемежающихся по крепости пород. 6 ил., 1 табл. (Л С vj ю Ю

Продолжение таблицы1

Вид А

Ж V А

Ј

Физ.З

S.

/& гУ Ж.0&09/

т

Oft Off

УаоЪ

: h w$

ste o&ш

09

of

г

ff

09

D////

;/

lUlZLl

/5

/U

0,3

0,6

$

60

/60Ј50315

Фаг.6

| Лопастное долото | 1976 |

|

SU641059A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Буровое лопастое долото | 1972 |

|

SU499395A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-23—Публикация

1989-04-11—Подача