w

-в

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство для контроля качества материалов | 1988 |

|

SU1597720A1 |

| Устройство для ультразвукового контроля качества материалов | 1983 |

|

SU1133544A1 |

| Устройство для ультразвукового контроля качества материалов | 1983 |

|

SU1133545A1 |

| Устройство для ультразвукового контроля качества материалов и изделий | 1988 |

|

SU1552094A1 |

| Устройство для измерения скорости ультразвука в материалах | 1980 |

|

SU939955A1 |

| Устройство для измерения скорости ультразвука в материале | 1986 |

|

SU1420518A1 |

| Ультразвуковое устройство для контроля качества материалов | 1979 |

|

SU911316A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1663534A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1983 |

|

SU1131321A1 |

| УСТРОЙСТВО ДЛЯ ОХРАННОЙ СИГНАЛИЗАЦИИ | 2004 |

|

RU2273884C1 |

Изобретение относится к неразрушающему контролю качества материалов. Цель изобретения - повышение достоверности контроля за счет обеспечения регулировки зондирующего сигнала при изменении поглощающих свойств контролируемой среды. Введение двух управляемых сопротивлений, подключенных параллельно соответствующему излучающему преобразователю, и усилителя постоянного тока, входом подключенного к выходу детектора огибающей сигнала, а выходом к управляющим входам управляемых сопротивлений, обеспечивает линейный режим работы системы автоматического регулирования усиления усилителя, что в случае бездефектного материала гарантирует срабатывание второго порогового элемента по первому вступлению принятого сигнала независимо от акустических свойств этого материала. 3 ил.

Изобретение относится к неразрушающему контролю качества материалов и является усовершенствованием изобретения по основному авт.св. Ms 1597720.

Известное ультразвуковое устройство для контроля качества материалов по основному авт.св. № 1597720 содержит последовательно соединенные синхронизатор, первые схемы И, генератор зондирующих импульсов и излучающий преобразователь, последовательно включенные вторые схему И, генератор зондирующих импульсов и излучающий преобразователь, параллельно включенные индикатор и триггер, вход которого связан с синхронизатором, а выходы с вторыми входами первой и второй схем И соответственно, последовательно соеди- ненные первый приемный преобразователь, усилитель, первый пороговый элемент,

схему ИЛИ и времяизмерительный блок, второй вход которого подключен к синхронизатору, последовательно соединенные второй приемный преобразователь, управляемый усилитель и второй пороговый элемент, подключенный к второму входу схемй ИЛИ, детектор огибающей, включенный между усилителем и управляющим входом управляемого усил ител я.

Недостатком известного устройства является низкая достоверность контроля природных крупноструктурных материалов, обусловленная большим разбросом величин затухания упругих волн в них.

Цель .изобретения - повышение достоверности контроля.

Поставленная цель достигается тем. что ультразвуковое устройство для контроля качества материалов, содержащее последова Ч

ю

СП

о

со

К)

тельно соединенные синхронизатор, первые схемы И, генератор зондирующих импульсов и излучающий преобразователь, последовательно включенные вторые схемы И, генератор зондирующих импульсов и излучающий преобразователь, параллельно включенные индикатор и триггер, вход которого связан с синхронизатором, а выходы с вторыми входами первой и второй схем И соответственно, последовательно соединенные первый приемный преобразователь, усилитель, первый пороговый элемент, схему ИЛИ и времяизмерительный блок, второй вход которого подключен к синхронизатору, последовательно соединенные второй приемный преобразователь, управляемый усилитель второй пороговый элемент, подключенный к второму входу схемы ИЛИ, детектор огибающей, включенный между усилителем и управляющим входом управляемого усилителя, снабжено усилителем постоянного тока, подключенным к выходу детектора огибающей, и подключенными параллельно соответствующим . излучающим преобразователям, двумя управляемыми сопротивлениями, управляющие входы которых соединены с выходом усилителя постоянного тока.

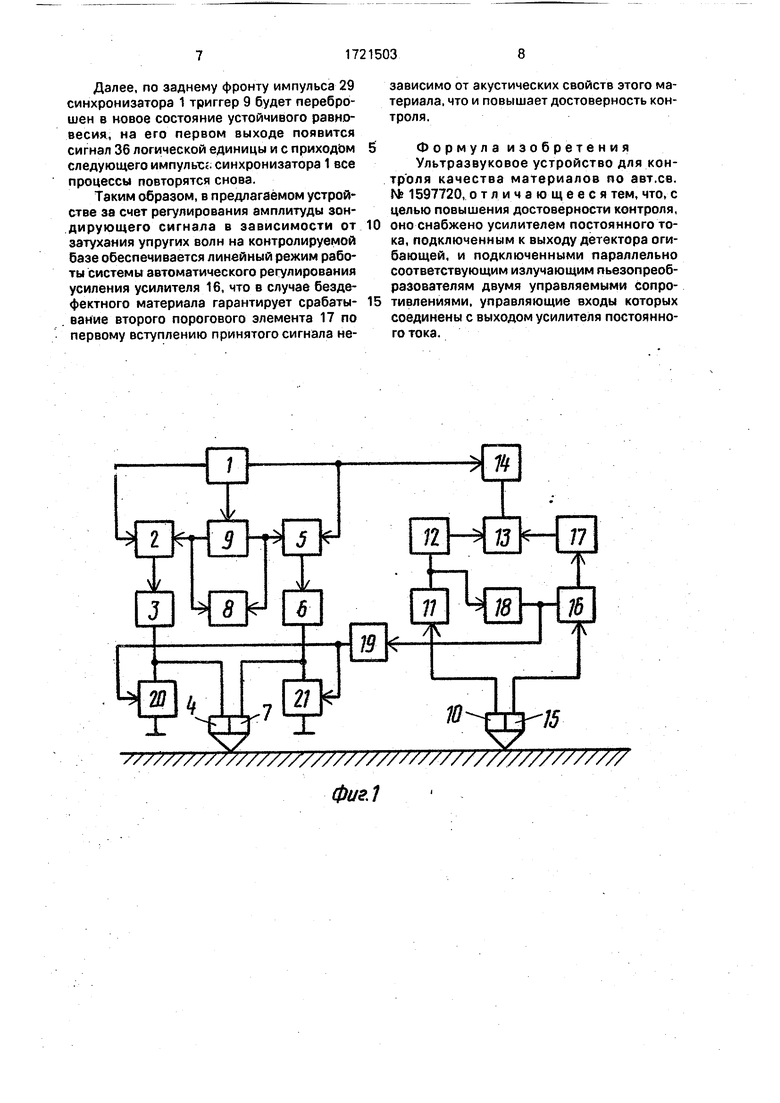

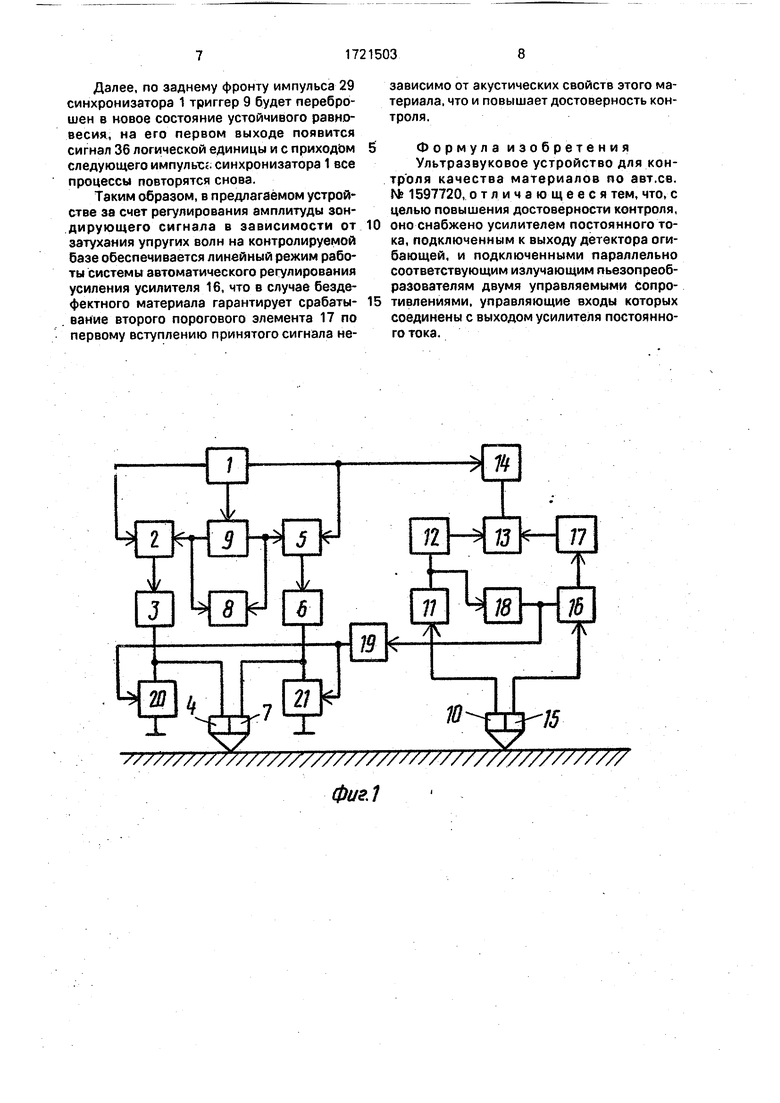

На фиг. 1 представлена структурная схема устройства; на фиг, 2 - один из вариантов принципиальной схемы генератора зондирующих импульсов; на фиг. 3 - временные диаграммы, иллюстрирующие работу устройства

Устройство содержит последовательно соединенные синхронизатор 1, первые схему И 2, генератор 3 зондирующих импульсов и излучающий преобразователь 4, последовательно включенные вторые схему И 5, генератор 6 зондирующих импульсов и излучающий преобразователь 7, параллельно включенные индикатор 8 и триггер 9, вход которого связан с синхронизатором 1, а выходы с первой схемой И 2 и второй схемой И 5 соответственно, последовательно соединенные первый приемный преобразователь 10, усилитель 11, первый пороговый элемент 12, схему ИЛИ 13 и времяизмерительный блок 14, второй вход которого подключен к синхронизатору 1, последовательно соединенные второй приемный преобразователь 15, управляемый усилитель 16 и второй пороговый элемент 17, подключенный к второму входу схемы ИЛИ 13, детектор 18 огибающей, включенный между усилителем 11 i/r управляющим входом управляемого усилителя 16, усилитель 19 постоянного тока, подключенный к выходу детектора 18 огибающей, первое управляемое i сопротивление 20, включенное

параллельно первому излучающему преобразователю 4 и связанное управляющим входом с усилителем 19 постоянного тока, второе управляемое сопротивление 21,

включенное параллельно второму излучающему преобразователю 7 и связанное управляющим входом с усилителем 19 постоянного тока.

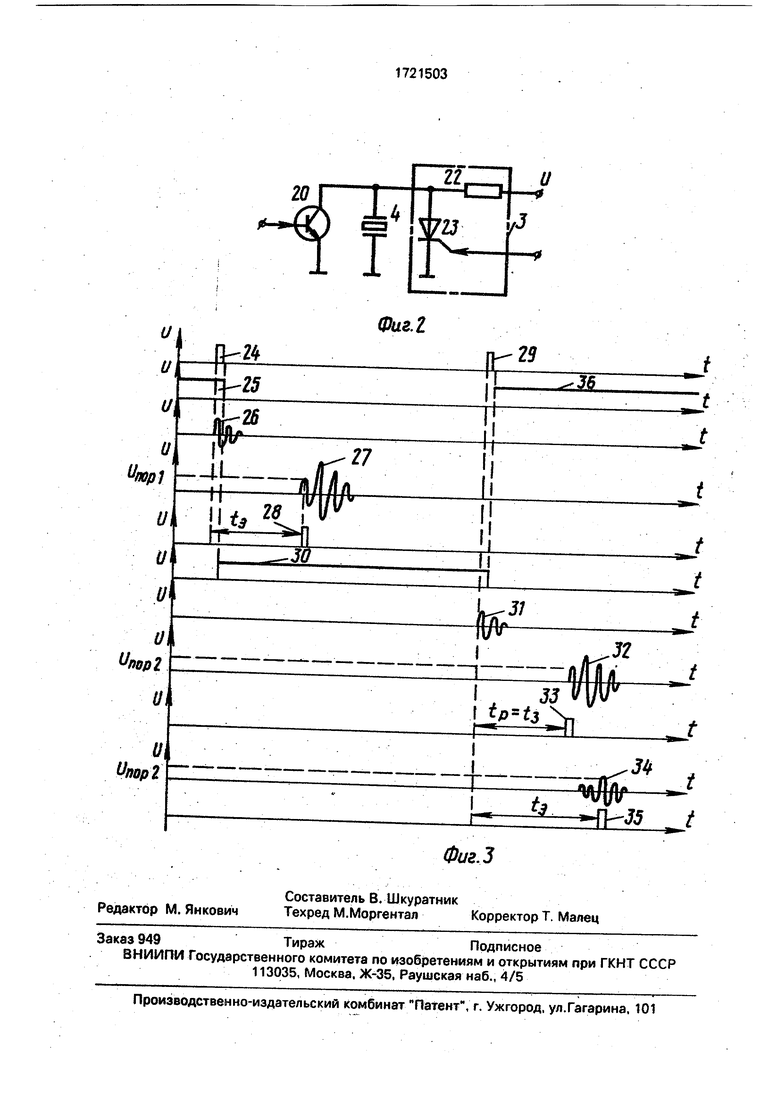

Генератор 3 возбуждающих импульсов

0 представляет собой, например, подключенные к источнику напряжения U питания последовательно соединенные ограничительный резистор 22 и тиристор 23. Катод последнего заземлен, а управляющий

5 электрод подключен к первой схеме И 2. Параллельно тиристору 23 подключены пьезоэлектрический излучатель 4 и управляемое сопротивление 20.

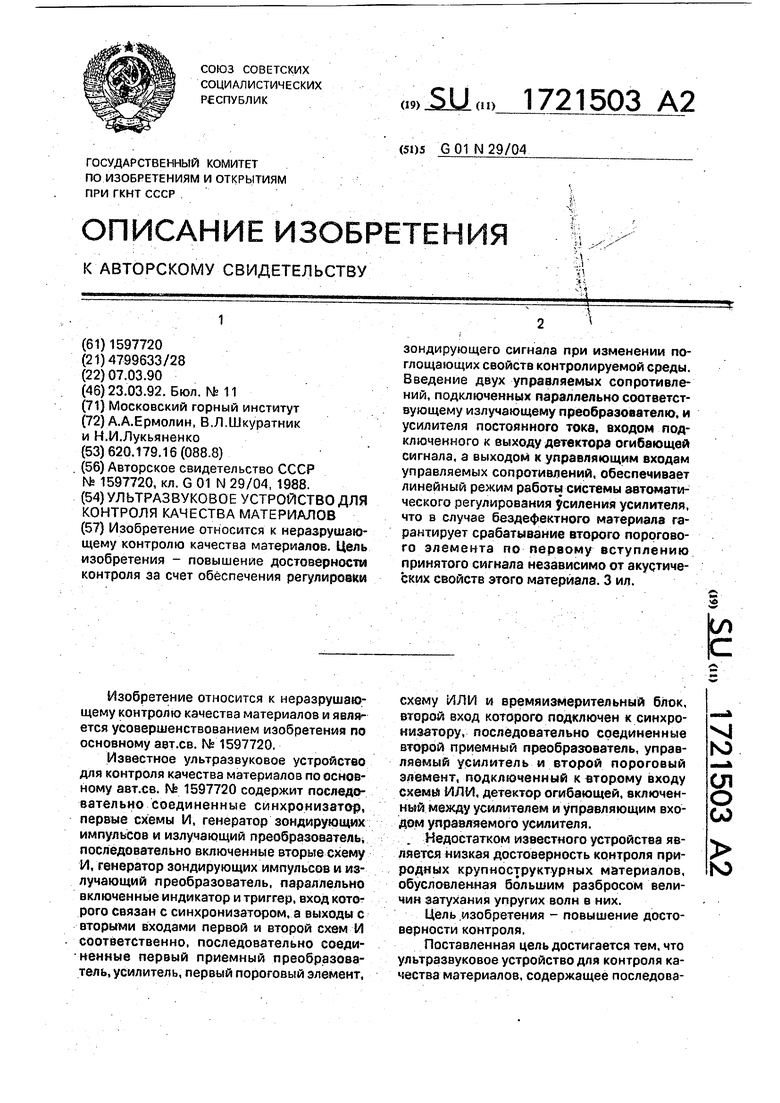

Позициями 24-36 обозначены выход0 ные сигналы блоков устройства.

Ультразвуковое устройство для контроля качества материалов работает следующим образом.

Синхроимпульс 24 синхронизатора 1 ус5 тана вливает в нулевое состояние времяизмерительный блок 14 и одновременно поступает на первые входы каждой из схем И 2 и 5 и вход триггера 9. Триггер 9 перебрасывается в новое состояние задним фрон0 том синхроимпульса 24. После включения устройства на первом выходе триггера 9, соединенным с первой схемой И 2 будет высокий уровень напряжения 25, т.е. состояние логической единицы - 1. Поэтому им5 пульс 24 синхронизатора 1 с выхода первой схемы И 2 поступит на вход первого (низкочастотного) генератора 3 зондирующих импульсов, напряжение 26 с выхода которого поступит на первый (низкочастотный) излу0 чающий преобразователь 4.

Излученный преобразователем 4 акустический импульс, пройдя контролируемую базу материала, воспринимается первым (низкочастотным) приемным преоб5 разователем 10. Электрический сигнал с выхода преобразователя 10 усиливается усилителем 11. после чего поступает на первый пороговый элемент 12 и детектор 18 огибающей,

0 При превышении сигналом 27 с выхода усилителя 11 уровня Unop 1 срабатывания порогового элемента 12 последний формирует импульс 28, поступающий через схему ИЛИ 13 на времяизмерительный блок 14,

5 который измеряет и индицирует время распространения низкочастотного зондирующего сигнала. Поскольку это время практически не зависит от наличия искомых микродефектов структуры материала, оно принимается за эталонное ь. Индикацию о

том, что времяизмерительный блок 14 измеряет время распространения низкочастотного сигнала, т.е. ta. дает двухпозицибнный индикатор 8, срабатывающий по заднему фронту сигнала 25 с первого выхода триггера 9.

Сигнал 27 с выхода усилителя 11 поступает так же на детектор 18 огибающей. На выходе детектора 18 будет некоторое постоянное напряжение, пропорциональное амплитуде огибающей сигнала 27. Указанное напряжение после усиления усилителем 19 постоянного тока поступает на управляющие входы управляемых сопротивлений 20 и 21. Сопротивление Rao управляемого сопротивления 20 образует с ограничительным резистором 22 генератора 3 управляемый делитель напряжения. Причем, чем больше напряжение огибающей сигнала 27, тем меньше управляемое сопротивление 20 и тем меньше уровень возбуждающего напряжения 26, прикладываемого к излучающему преобразователю. В результате в зависимости от величины собственного затухания низкочастотного ультразвукового сигнала на базе измерений изменяется уровень сигналов, излучаемых преобразователями 4 и 7 так, чтобы уровни сигналов, принятых приемными преобразователями 10 и 15, практически не зависели от степени затухания низкочастотного сигнала на базе измерений.

Следующий импульс 29 синхронизатора установит времяизмерительный блок 14 в исходное О состояние и одновременно поступит на вход второй схемы И 5. Поскольку на втором входе этой схемы в это время напряжение 30 логической единицы с второго выхода триггера 9, то импульс 29 синхронизатора 1 поступит на вход второго генератора 6 зондирующих импульсов. Сигнал 31с выхода генератора 6 (высокочастотного) возбуждает второй излучающий преобразователь 7, с помощью которого в контролируемый материал излучается ультразвуковой высокочастотный сигнал. Пройдя контролируемую базу материала, этот сигнал принимается вторым (высокочастотным) приемным преобразователем 15, откуда в виде электрического сигнала поступает на вход управляемого усилителя 16, полоса пропускания которого соответствует частотному спектру высокочастотного сигнала.

Коэффициент усиления усилителя 16 определяется уровнем сигнала, поступившего в предыдущий период с детектора 18 огибающей. Причем коэффициент усиления усилителя 16 находится в обратной зависимости от уровня напряжения, поступающего на его управляющий вход, т.е. фактически

от уровня напряжения 27 на выходе усилителя 11. Благодаря этому обеспечивается минимальный коэффициент усиления управляемого усилителя 16, который гаранти- 5 рует при пррзвучиваний бездефектного участка материала срабатывание второго порогового элемента 17 по первому вступлению принятого сигнала.

Таким образом, если дефектов на крнт10 ролируемой базе материала нет, то срабатывание порогового устройства 17, имеющего порог срабатывания Упор 2, произойдет по первому вступлению сигнала 32 с выхода управляемого усилителя 16. Сигнал 22 с

15 выхода порогового элемента 17 через схему ИЛИ поступит на времяизмерительный блок 14, который измерит и индицирует искомое время распространения tp в бездефектном материале. Поскольку оба

0 излучающих 4, 7 и приемных 10, 1:5 преобразователя устанавливаются соответственно в одних и тех же точках контроля (это достигается, например, установкой преобразователей на конических волноводах с то5 чечным контактом), то база контроля и контактные условия по высокочастотному и низкочастотному трактам одинаковы и, следовательно, tp 1Э. О том, что времяизмерительный блок измеряет в данный момент

0 время tp (по высокочастотному каналу), сигнализирует двухпозиционный индикатор 8, срабатывающий по заднему фронту сигнала 30 с выхода триггера 9.

При наличии дефекта (например, в ви5 де сомкнутой трещины) на базе контроля между преобразователями 7 и 15 уровень высокочастотного сигнала на входе преобразователя 15 уменьшается. Соответственно уменьшается уровень электрического

0 сигнала 34 на выходе управляемого усилителя 16, коэффициент усиления которого практически таков же, как и в случае бездефектного участка, поскольку рассматривав: мый тип дефекта не оказывает заметного

5 влияния на низкочастотный сигнал, от уровня которого зависит величина управляющего напряжения с детектора 18.

Сигнал 34 поступает на второй пороговый элемент 17, который вырабатывает сиг0 нал 35, дающий команду на остановку времяизмерительного блока 14, который измеряет и индицирует время распространения УЗ колебаний на дефектном участке.

5 Поскольку срабатывание второго порогового элемента происходит при этом не по первому, а по одному из последующих вступлений сигнала 34, то измеряемое время tg оказывается существенно большим, чем эталонное время тэ (tg тэ).

Далее, по заднему фронту импульса 29 синхронизатора 1 триггер 9 будет переброшен в новое состояние устойчивого равновесия, на его первом выходе появится сигнал 36 логической единицы и с приходом следующего импульс;, синхронизатора 1 все процессы повторятся снова.

Таким образом, в предлагаемом устройстве за счет регулирования амплитуды зондирующего сигнала в зависимости от затухания упругих волн на контролируемой базе обеспечивается линейный режим работы системы автоматического регулирования усиления усилителя 16, что в случае бездефектного материала гарантирует срабатывание второго порогового элемента 17 по первому вступлению принятого сигнала неJL

///////////////////////////////////////////////

Фиг. 7

0

5

зависимо от акустических свойств этого материала, что и повышает достоверность контроля.

Формул а изобретения Ультразвуковое устройство для контроля качества материалов по авт.се. № 1597720, отличающееся тем, что, с целью повышения достоверности контроля, оно снабжено усилителем постоянного тока, подключенным к выходу детектора огибающей, и подключенными параллельно соответствующим излучающим пьезопреоб- разователям двумя управляемыми сопротивлениями, управляющие входы которых соединены с выходом усилителя постоянного тока.

| Ультразвуковое устройство для контроля качества материалов | 1988 |

|

SU1597720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-07—Подача