Изобретение относится к оптико-механическому приборостроению, преимущественно для широкоугольных ортоскопических объективов с диаметром оптических элементов 70-250 мм и точностью юстировки их осей относительно оси объектива 2-5 мкм.

Известна конструкция механизма для совмещения оптической оси отдельных оптических элементов с осью объектива с использованием трех или четырех винтов, равномерно расположенных в корпуса.

Недостатками указанного устройства являются нерегулируемая жесткость замыкания, влияющая на точность оптической системы объектива от усилий механизмов юстировки и особенно от. воздействия на базовые точки внешних факторов - тряски, вибрации, ударов, изменений температуры, приводящих к снижению точности юстировки, так как в местах точечного контакта при эксплуатации образуются зазоры, связанные с явлениями остаточных деформаций в металле; ограниченный диаметр (до 50-80 мм) завальцованных оптических элементов; нерегулируемые, нерасчетные усилия фиксации в радиальном направлении требуют повторной юстировки при извлечении оправы с оптическим элементом при подгонке размеров, регулирующих воздушные промежутки между оптическими элементами; применение дополнительного механизма крепления - гайки для силового замыкания оправы в аксиальном направлении, которая, обычно имея биение резьбы к торцовой поверхности, разворачивает оптический элемент на угол в пределах этого биения или требует иных более сложных механизмов и промежуточных деталей и дополнительной юстировки. -.

Наиболее близкой к предлагаемому является оправа многокомпонентного объектива, содержащая полый цилиндрический . корпус с выступами на внутренней поверх-; ности, в котором вдоль его оси установлены оптические элементы и механизмы центрирования (юстировки) их, каждый из которых выполнен из трех независимых и расположенных .равномерно по окружности эксцентричных регулируемых упоров со сферической наружной поверхностью, оси которых параллельны оптической оси объектива, а эксцентрики контактируют с внешней посадочной поверхностью оптического элемента.

Недостатки отравы - нарушение правил базирования, жесткость замыкания при точечном контакте сопрягаемых деталей, одна из которых из хрупкого материала, неточность юстировки механизма закрепления.

При позиционировании на торцовую поверхность оптический элемент лишается трех степеней свободы, базируясь на эксцентриковые упоры по цилиндрической поверхности, Оптический элемент лишен еще двух степеней свободы, так как точечный контакт хорош для кинематического, теоретического пояснения, но в реальных условиях для повышения точности юстировки

0 непригоден из-за разрушения точки контакта от усилий замыкающего эксцентрика, потому что в точечном контакте возникают большие удельные давления, чем допустимые, стекло разрушается тем больше,

5 чем больше эти усилия, а они неопределенные.

Конструкция оправы не обеспечивает повторяемость достигнутой точности 2-5 мкм при многократной разборке и сборке,

0 так как невозможно попасть на те же точки позиционирования посадочной поверхностью оптического элемента, которая изготовлена с расширенными допусками на номинальные размеры, где, например, от5 клонения от округлости по восьмому квали- тету составляют 70-90 мкм на диаметрах 100-250 мм, поэтому даже незначительный разворот увеличит численные значения оптимального отклонения, полученного при

0 юстировке. Кроме этого, в этих точках остаются следы разрушения. Шероховатость посадочной поверхности также влияет на точность юстировки, так как обычно оптический элемент обрабатывается по Rz.2,5n

5 представляет собой рельеф с множеством пирамидальных выступов с высотой. 3,2 мкм, а от точки контакта с ними и характера их разрушения зависит векторная направленность этого усилия. ......

0 При юстировке оптического элемента по направляющим базовым опорам третьим эксцентриковым упором наступает момент, когда силы трения в контакте превосходят вес оптического элемента, он вслед за экс5 центриковым упором провернется, произойдет его отрыв от основной базовой поверхности, так как идеального случая, чтобы все точки контакта эксцентриков находились в одной плоскости, параллельной

0 базовой, маловероятно, и поэтому замыкающая точка будет выше или ниже этой пло- скости,образуя опрокидывающий момент и отрывая оптический элемент от базовой поверхности.

5 -.. .

Заложенные в оправу жесткие связи не позволяют учитывать влияние воздействия внешних факторов: температуры (различие в коэффициентах линейного расширения стекла и металла), тряски, вибрации и т.д.

Силовое замыкание, которое осуществляется прижимной гайкой при заворачивании в момент касания провернет оптический элемент вокруг оси или сместит в направлении любого эксцентрикового упора и наклонит в аксиальном направлении в пределах биения резьбы и образовавшегося зазора от юстировки, т.е. механизм закрепления не обеспечивает постоянства контакта с опорными точками и неподвижность оптического элемента в эксплуатации.

Целью изобретения является повышение точности и надежности юстировки.

Поставленная цель достигается тем, что в объективе, содержащем полый цилиндрический корпус с выступами на внутренней поверхности, в котором вдоль его оси с базированием на торцовые поверхности, выполненные на выступах перпендикулярно оси корпуса, установлены оптические элементы, последние снабжены собственными оправами,выполненными с пружинными частями и с одинаковыми диаметрами внешних поверхностей, на которых выполнены конические отверстия, оси которых наклонены к оси оправы и снабжены усеченными шаровыми опорами, установленными в конических отверстиях оправ, при этом оптические элементы закреплены по наружной поверхности пружинными частями оправ, два упора механизма юстировки выполнены в виде юстировочных винтов, а третий упор выполнен подпружиненным, при этом упоры взаимодействуют своими плоскими торцами с плоскостями усеченных шаровых опор, а подпружиненные упоры всех механизмов юстировки размещены вдоль одной образующей цилиндрической поверхности корпуса.

Кроме того, количество выполненных в корпусе выступов на каждый оптический элемент равно трем, при этом выступы расположены равномерно по окружности и снабжены винтами, оси которых параллельны оси корпуса, с конусными отверстиями, в которых размещены усеченные шаровые опоры, взаимодействующие своими плоскостями с торцами оправ оптических элементов. .

В объективе каждый оптический элемент закреплен в пружинной части оправы, на внешней поверхности которой установлены усеченные шаровые опоры. Механизм юстировки состоит из упоров и опор, кон- тактирующихся между собой по определенной площади, что позволяет избежать в местах контакта остаточных деформаций от этих расчетных усилий и от усилий воздействия внешних факторов при эксплуатации: тряски, вибрации, температурных перепадов, а конструктивная компановка оправы

не передает усилия .зажима и фиксации ее на оптический элемент, так как усилия зажима оптического элемента не совпадают с этими направлениями. Оптический элемент 5 находится постоянно в уравновешенном состоянии под действием рассчитанных усилий пружинной части оправы и при температурных изменениях, так как при расширении стекла порядка 0,02-0,05 мм

0 его внутренние силы значительно превосходят усилия зажима пружинной части ее при таком перемещении не изменят заметно внутреннее напряжение в стекле и ориентацию в оправе. Температурные изменения

5 всех оправ одинаковы в направлении подпружиненного винта, чем стабилизируется оптическая ось. Конструкция оправы допускает многократную сборку и разборку объектива, например, для уменьшения влияния

0 тангенциальной дисторсии разворотом оптического элемента в оправе или изменений размера воздушных промежутков. Заложенный в конструкцию оправы наклон осевых линий отверстий упоров и опор

5 позволяет расширить допуски на изготовление, так как не нарушится заложенный принцип разложения расчетного усилия на радиальные и аксиальные силы, которые стабилизируют положение оправы с оптиче0 ским элементом до 2-5 мкм. Базирование оправы с оптическим элементом производится торцовой поверхностью на шаровые усеченные опоры, самоустанавливающиеся, расположенные в конусных отверстиях

5 резьбовых втулок, которыми можно регулировать получение требуемой перпендикулярности поверхности, проходящей через эти опоры, оси объектива, т.е. выполнить заданную юстировку наклонами, Переме0 щением этих опор можно избежать приме- нения промежуточных колец .для регулирования воздушных промежутков, так как смещение соприкасающихся упоров и опор до 2 мм один относительно другого

5 при площади контакта их, например, диаметром 5-7 мм на опоре и на 2-3 мм большей на упоре не нарушит заложенного конструктивного принципа и значительного перераспределения усилий в радиальном и

0 аксиальном направлениях..

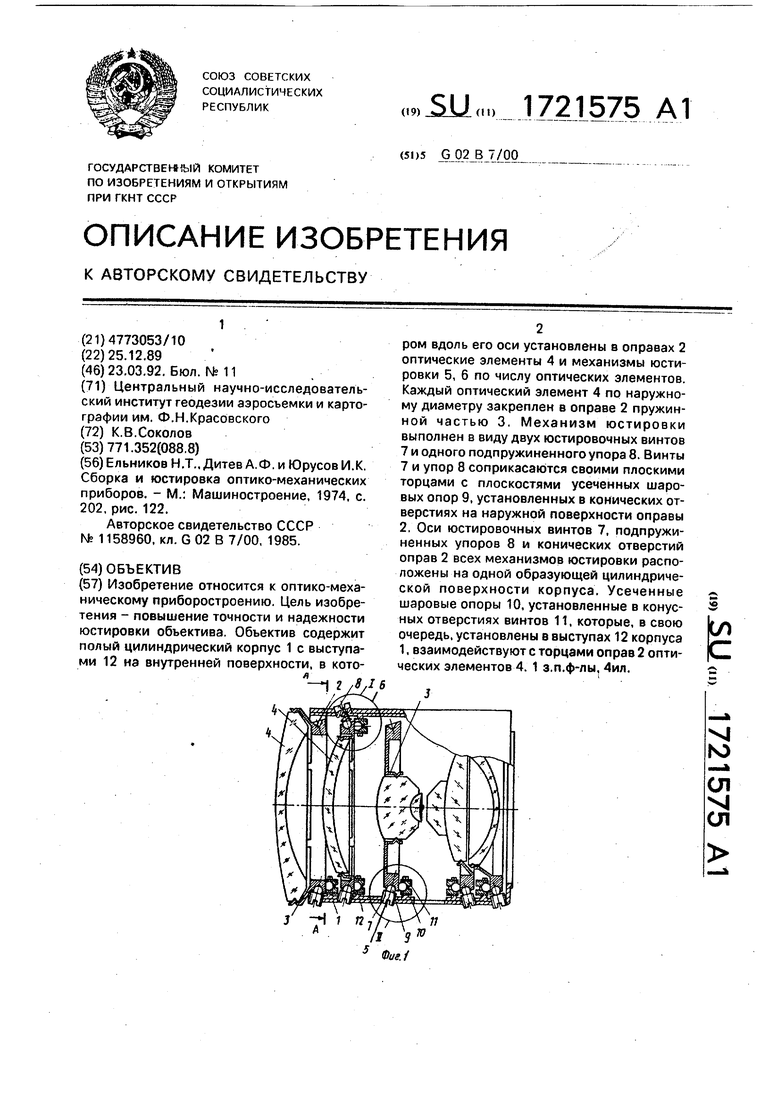

На фиг. 1 изображен объектив, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел на фиг. Т; на фиг. 4 - узел II на фиг.

15 Объектив содержит :корпус 1, оправы 2 в пружинные части 3. которых зажаты оптические элементы 4, механизмы юстировки 5, б равномерно расположенные в корпусе и оправах, состоящие юз регулируемых винтов 7 и подпружиненного упора 8, усеченных шаровых опор 9 для юстировки смещением и усеченных шаровых опор 10 для юстировки наклонами, винты 11 с конусным отверстием, установленные в выступы 12 на внутренней поверхности корпуса 1.

Объектив работает следующим образом.

Оптический элемент 4, например, посредством канавки с углом 90° зажат лепестками пружинной частью 3 оправы 2 с усилием, не вносящим деформации в него более допустимого. Оправа 2 своей торцовой поверхностью, плоскость которой обработана с точностью допускаемой децентрировки оптического элемента в центровочном патроне известными способами устанавливается на опорные точки опоры 10 установочной базы и опорные точки упоров 7 направляющей базы так, чтобы совпадали винты 7 и опоры 9, и закрепляется подпружиненным упором 8с расчётным усилием. Контролируя автоколлимационной трубкой ЮС-13 или иным прибором, совмещают ось оптического элемента с осью объектива регулируемыми винтами 7, которые передают через усеченные шаровые опоры 9 на оправу 2 усилия, превосходящие расчетные усилия подпружиненного упора 8, осуществляя юстировку смещением. В конструкции заложена также юстировка наклонами за счет изменения высоты усеченных шаровых опор 10 или перемещения винта 11с конусным отверстием в выступе 12 корпуса 1. Изменением высоты, размера опор 10 осуществляется регулирование воздушных промежутков между оптическими элементами. В каждом сечении положение окончательно отъюстированной оправы 2 с оптическим элементом фиксируется за счет жесткого закрепления известными технологическими способами котировочных винтов 7 и винтов 11.

Эффективность предлагаемого объектива состоит в том, что повышается точность и эксплуатационная надежность юстировки объектива от соблюдения законов базирования, использования в регулирующих элементах контактов по площади и линиям, исключающих явления остаточных деформаций и частичного разрушения материала в местах точечного контакта, закрепление оправы и оптического элемента, предусмотренной компенсации при температурных изменениях, стабилизирующей положение оптической оси объектива.

Кроме того, сокращается время юстировки, так как юстируется фактически закрепленный с расчетным усилием оптический элемент и мембрана, снижается вес объектива путем ликвидации буртиков

для закрепления на оптических элементах изготовлением раенотолщинного корпуса и меньших габаритов за счет размещения оп- равы и механизмов юстировки в пространстве между оптическими элементами и в проекции наибольшего, исключением деталей механизма закрепления, заменой колец, регулирующих воздушныйрромежуток, на усеченные шаровые опоры. Отдельные

0 детали могут изготавливаться с расширенными допусками на номинальные размеры, формы и взаиморасположение сопрягаемых поверхностей, а для деталей с точными геометрическими поверхностями используют5 ся выпускаемые промышленностью шарики подшипников, имеющие высокие геометрические параметры.

Формула изобретения

1.Объектив, содержащий полый цилин- 0 дрический корпус с выступами на внутренней поверхности, в котором вдоль его оси с базированием на торцовые поверхности, выполненные на выступах перпендикулярно оси корпуса, установлены оптические

5 элементы и механизмы юстировки по числу оптических элементов, каждый из которых включает три независимых и размещенных равномерно по окружности упора, отличающий с я тем, что, с целью повышения

0 точности и надежности юстировки, оптические элементы снабжены собственными оправами, выполненными с пружинными частями и с одинаковыми диаметрами внешних поверхностей, на которых выполнены

5 конические отверстия, оси которых наклонены к оси оправ, и снабжены усеченными шаровыми опорами, установленными в конических отверстиях оправ, при этом оптические элементы закреплены по наружной поверхно0 сти пружинными частями оправ, два упора механизма юстировки выполнены в виде котировочных винтов, а третий упор выполнен подпружиненным, при этом упоры взаимодействуют своими плоскими торцами с

5 плоскостями усеченных шаровых опор, а подпружиненные упоры всех механизмов юстировки размещены вдоль одной образующей цилиндрической поверхности корпуса.

2.Объектив по п. 1,отличающий- 0 с я тем, что, с целью расширения допусков

на составные детали объектива, количество выполненных в корпусе выступов на каждый оптический элемент равно трем, при этом выступы расположены равномерно по ок- 5 ружности и снабжены винтами, оси которых параллельны оси корпуса, с конусными отверстиями, в которых размещены усеченные шаровые опоры, взаимодействующие своими плоскостями с торцами оправ оптических элементов.

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическая система видеонаблюдения | 2022 |

|

RU2827904C2 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ ЛИНЗ В ЦИЛИНДРИЧЕСКИХ ОПРАВАХ ПРИ ИЗМЕРЕНИЯХ ДЕЦЕНТРИРОВОК ИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2560920C2 |

| Устройство для юстировки оптических элементов | 1983 |

|

SU1092457A1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

| БИНОКУЛЯРНОЕ УСТРОЙСТВО | 1992 |

|

RU2040025C1 |

| Оправа оптического прибора | 1987 |

|

SU1610458A1 |

| Оправа многокомпонентного объектива | 1983 |

|

SU1158960A1 |

| ОПРАВА И СПОСОБ КРЕПЛЕНИЯ ОПТИЧЕСКИХ КОМПОНЕНТОВ В ОПРАВЕ | 2004 |

|

RU2257600C1 |

| СПОСОБ НАСТРОЙКИ РЕЗОНАТОРА ЛАЗЕРНОГО ИЗЛУЧАТЕЛЯ | 2017 |

|

RU2660778C1 |

| СПОСОБ НАСТРОЙКИ ЗЕРКАЛ РЕЗОНАТОРА | 2015 |

|

RU2592051C1 |

Изобретение относится к оптико-механическому приборостроению. Цель изобретения - повышение точности и надежности юстировки объектива. Объектив содержит полый цилиндрический корпус 1 с выступами 12 на внутренней поверхности, в кото 2,8,16 ром вдоль его оси установлены в оправах 2 оптические элементы 4 и механизмы юстировки 5, 6 по числу оптических элементов. Каждый оптический элемент 4 по наружному диаметру закреплен в оправе 2 пружинной частью 3. Механизм юстировки выполнен в виду двух котировочных винтов 7 и одного подпружиненного упора 8. Винты 7 и упор 8 соприкасаются своими плоскими торцами с плоскостями усеченных шаровых опор 9, установленных в конических отверстиях на наружной поверхности оправы 2. Оси юстировочных винтов 7, подпружиненных упоров 8 и конических отверстий оправ 2 всех механизмов юстировки расположены на одной образующей цилиндрической поверхности корпуса. Усеченные шаровые опоры 10, установленные в конусных отверстиях винтов 11, которые, в свою очередь, установлены в выступах 12 корпуса 1, взаимодействуют с торцами оправ 2 оптических элементов 4. 1 з.п.ф-лы, 4ил. -г Ј VI ГО (Л я

Фиг.2

W.

| Ельников Н.Т., Дитев А.Ф | |||

| и Юрусов И.К | |||

| Сборка и юстировка оптико-механических приборов | |||

| - М.: Машиностроение, 1974, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Оправа многокомпонентного объектива | 1983 |

|

SU1158960A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-25—Подача