Изобретение относится к оптическому приборостроению, а именно к способам крепления оптических компонентов в оправах и конструкциям оправ. Изобретение может быть использовано в оптических системах различного назначения, в частности в объективах астрономических телескопов.

Известна оправа для крепления оптических компонентов в виде монтажной втулки с внутренним опорным торцом, кольцевыми прокладками между оптическими компонентами и крышкой на втором торце, впрессовываемой или приклеиваемой к втулке (Патент США №5581415, кл. 359-819, 1996 г.).

Известна более совершенная оправа, ближайшая по исполнению к предлагаемой, включающая втулку с внутренним опорным торцом, в которую помещен оптический компонент, пружинное кольцо с пружинящими выступами, ориентированными в сторону оптического компонента, и запирающее резьбовое кольцо. (Справочник конструктора оптико-механических приборов/ Под ред. В.А.Панова. - Л.: Машиностроение, 1980, с.271, рис 5.6).

Известен способ крепления оптической детали в оправе путем заливки через отверстия в деталях оправы отвердевающего материала, например фосфат-цемента, который заполняет зазоры между оправой и оптической деталью, и после отвердевания жестко ее фиксирует. (Брусков А.М., Брусков В.М. Конструирование зеркально-призменных оптико-механических узлов. - М.: Машиностроение, 1987, с.40). Такая сборка приводит к деформациям оптической детали при изменениях температуры и затрудняет ремонт узла.

Ближайшим по технической сущности к предлагаемому является способ крепления оптических компонентов в оправах, согласно которому во втулку с внутренним опорным торцом помещают оптический компонент и пружинное кольцо и фиксируют их запирающим кольцом, например резьбовым. (Справочник конструктора оптико-механических приборов/ Под ред. В.А.Панова. - Л.: Машиностроение, 1980, с.271-273).

Основным недостатком этого способа крепления и такой конструкции оправы является трудность обеспечения заданного осевого усилия зажима оптического компонента и одинаковости этого усилия в каждом из мест контакта оптического компонента с пружинным кольцом, что снижает надежность фиксации положения компонента и может привести к деформациям оптических деталей, снижающим качество изображения системы.

Задачей предлагаемого изобретения является создание такой конструкции оправы и способа крепления оптических компонентов в оправе, которые, обладая более высокой надежностью крепления, одновременно обеспечивали бы минимальные деформации оптических деталей компонента.

Указанная задача изобретения решается тем, что в оправе, включающей одну или несколько соединенных между собой втулок с опорным внутренним торцом, в каждую из которых помещены оптический компонент, пружинное кольцо с пружинящими выступами, контактирующими с оптическим компонентом, и запирающее кольцо, согласно изобретению между оптическим компонентом и опорным торцом втулки расположен слой отвердевшего компаунда, при этом на опорном торце втулки для размещения компаунда имеется канавка и сквозные отверстия, причем слой компаунда расположен локальными участками напротив мест контакта пружинного кольца с оптическим компонентом, а также тем, что в известном способе крепления оптических компонентов в оправе, при котором во втулку с внутренним опорным торцом помещают оптический компонент, устанавливают пружинное кольцо и запирающее кольцо, согласно изобретению, первоначально обеспечивают осевой зазор, допускающий свободное перемещение оптического компонента вдоль оси втулки, затем втулку ориентируют так, чтобы все усилие веса оптического компонента, находящегося внутри втулки, одинаково распределялось на упругие элементы пружинного кольца, заполняют осевой зазор между поверхностью оптического компонента и опорным торцом оправы полужидким отвердевающим компаундом, и дожидаются отвердевания компаунда.

Это позволяет обеспечить одинаковую нагрузку на каждый из упругих элементов пружинного кольца вне зависимости от косины оптических и механических деталей и точную реализацию общего осевого усилия зажима оптического компонента, что, в свою очередь, уменьшает возможные деформации оптических деталей под действием усилий зажима.

Запирающее кольцо может быть выполнено в виде фланца, соединенного с оправой винтами, а также в виде единой детали с пружинным кольцом, что упрощает конструкцию и повышает ее надежность.

При осуществлении способа, в тех случаях, когда необходимо усилие зажима, превышающее собственный вес оптического компонента, предложено перед операцией заполнения зазора компаундом обеспечить увеличение усилия, действующего на упругие элементы пружинного кольца со стороны оптического компонента, находящегося в оправе, при помощи дополнительной нагрузки, снимаемой после отвердевания компаунда.

Целесообразно заполнение зазора компаундом производить локальными участками так, чтобы эти участки располагались напротив мест контакта пружинного кольца с оптическим компонентом, что позволяет повысить точность базирования оптического компонента.

С целью обеспечения отсутствия адгезии компаунда к поверхности оптического компонента целесообразно на указанную поверхность в местах контакта с компаундом предварительно нанести пленку консистентной смазки.

Это позволяет предотвратить деформации оптических деталей при работе в широком диапазоне температур и улучшает ремонтопригодность системы.

Изобретение поясняется чертежами.

Фиг.1 изображает схему одного из возможных вариантов конструкции предлагаемой оправы.

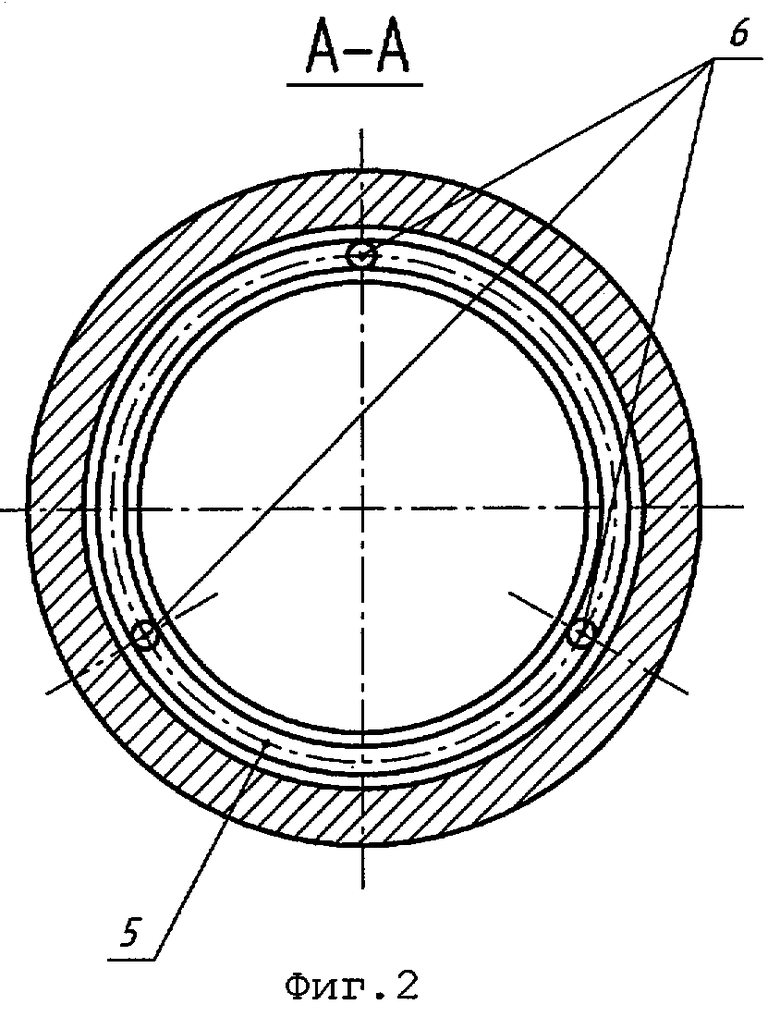

Фиг.2 - та же схема, разрез по А-А.

Фиг.3 изображает схему одного из вариантов предлагаемой оправы с запирающим кольцом в виде фланца.

Фиг.4 изображает схему одного из примеров конкретного выполнения предлагаемой оправы с запирающим и пружинным кольцами, выполненными в виде единой детали.

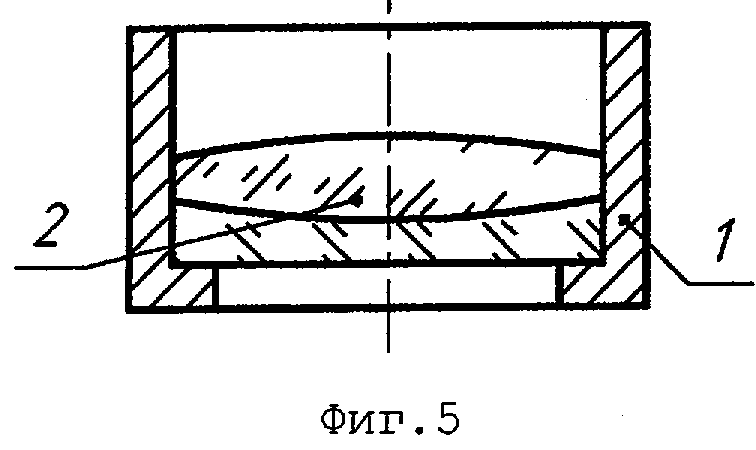

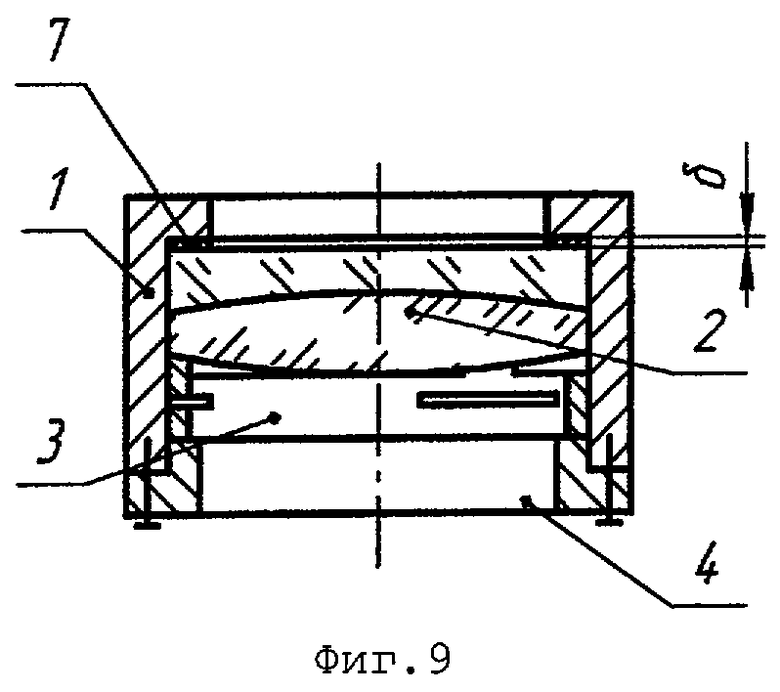

Фиг.5, 6, 7, 8, 9 показывают последовательность действий по закреплению оптического компонента в оправе.

Фиг.10 иллюстрирует способ крепления оптического компонента в оправе с использованием дополнительной нагрузки.

На фиг.1, 2 изображена схема возможного варианта конкретного выполнения предложенной оправы. На схеме показаны: втулка 1, оптический компонент 2, пружинное кольцо 3, запирающее кольцо 4, канавка 5, отверстия 6, компаунд 7.

Во втулке 1 с внутренним опорным торцом кольцевой формы установлен оптический компонент 2, который может представлять собой одиночную линзу или зеркало, несколько линз или зеркал, склеенных между собой или разделенных либо слоем иммерсионной жидкости, либо промежуточными механическими деталями, например прокладками. Во втулку также помещено пружинное кольцо 3, снабженное упругими элементами (пружинящими выступами), которые контактируют с оптическим компонентом 2. Эти упругие элементы расположены равномерно по окружности кольца и обеспечивают пружинящий эффект в осевом направлении. Размеры участков контакта элементов пружинного кольца с оптическим компонентом малы по сравнению с диаметром компонента. Запирающее кольцо 4 жестко связано с втулкой 1 и препятствует выпадению оптического компонента и пружинного кольца из втулки. На внутреннем торце втулки 1 выполнена канавка 5, которая через сквозные отверстия 6 в торце оправы заполнена компаундом 7, например эпоксидной смолой, находящейся в твердом состоянии. Таким образом, компаунд, расположенный между опорным торцом втулки и оптическим компонентом, обеспечивает сжатие пружинного кольца на определенную величину. Эта величина определяется пружинящими свойствами кольца и нагрузкой, предварительно приложенной к пружинному кольцу в процессе сборки перед операцией заполнения компаундом.

Оправа, в зависимости от сложности оптической схемы, может содержать несколько втулок с закрепленными в них таким же образом оптическими компонентами. Эти втулки могут быть соединены между собой различными способами, например винтами, резьбой, сваркой или клеем.

Технический эффект изобретения состоит в том, что предложенная оправа по сравнению с прототипом более точно обеспечивает заданное осевое усилие зажима оптического компонента и одинаковость нагрузки на каждом упругом элементе пружинного кольца. Это, в свою очередь, позволяет уменьшить деформации оптических поверхностей оптического компонента и напряжения в материале оптических деталей, приводящие к снижению качества изображения, формируемого компонентом. Наличие канавки на опорном торце втулки позволяет уменьшить растекание компаунда в процессе заполнения зазора и снизить вероятность попадания его на световой диаметр оптического компонента и в зазор между внутренним диаметром втулки и оптическим компонентом. Кроме того, наличие отверстий облегчает процесс заполнения зазора компаундом, учитывая, что при этой операции втулка располагается таким образом, что запирающее и пружинное кольца находятся внизу, а опорный торец втулки с отверстиями - вверху.

Слой компаунда в зазоре между внутренним опорным торцом втулки и поверхностью оптического компонента может быть выполнен в виде отдельных небольших локальных участков, расположенных напротив мест контакта пружинного кольца с оптическим компонентом. Размеры этих участков должны быть малы по сравнению с диаметром оптического компонента и сопоставимы с размерами элементов пружинного кольца, контактирующих с оптическим компонентом, а количество таких участков должно быть равно количеству мест контакта пружинного кольца с оптическим компонентом.

Технический эффект изобретения состоит в повышении точности базирования оптического компонента. Неоднородность состава компаунда при отвердевании может вызвать искажение формы его поверхности, контактирующей с поверхностью оптического компонента. Подобное искажение может произойти также из-за влияния на компаунд внешних температурных и механических воздействий. Это нарушает однозначность базирования оптического компонента и является причиной деформации его оптических поверхностей и возникновения напряжений в оптических средах, приводящих к снижению качества изображения. При заполнении зазора небольшими локальными участками компаунда, размеры которых малы по сравнению с диаметром оптического компонента, влияние этих искажений будет минимально.

Дополнительный эффект изобретения заключается в экономии компаунда.

В возможном варианте оправы запирающее кольцо 4 может быть выполнено в виде фланца, соединенного с оправой винтами 8 (см. фиг.3).

Технический эффект изобретения состоит в следующем. В процессе сборки во избежание растекания компаунда и попадания его на световой диаметр оптического компонента предварительный зазор между оптическим компонентом и оправой должен быть минимальным. Если в качестве запирающего используется резьбовое кольцо, то точность регулировки зазора зависит от шага резьбы: чем крупнее шаг, тем труднее осуществить точную регулировку. В то же время для крепления оптических компонентов большого диаметра трудно изготовить качественное резьбовое соединение с мелким шагом, поэтому при использовании резьбового кольца точность обеспечения осевого зазора будет тем хуже, чем больше световой диаметр оптического компонента. При использовании запирающего кольца в виде фланца изменением соответствующего продольного размера запирающего кольца (путем подрезки или подбором колец) легко обеспечить требуемый предварительный зазор в системе любого диаметра. Таким образом, улучшается технологичность конструкции и расширяется диапазон ее применения.

Вариант конструкции предложенной оправы может быть реализован с запирающим кольцом и пружинным кольцом, выполненными в виде единой детали 9 (фиг.4). Если при этом такое объединенное кольцо имеет фланцевое соединение с втулкой при помощи винтов, то возможность его разворота относительно оправы исключена, и отпадает необходимость в дополнительном устройстве фиксации кольца от разворота.

Технический эффект изобретения состоит в упрощении конструкции и повышении ее надежности.

Возможный вариант предложенного способа крепления оптических компонентов в оправе объектива осуществляется следующим образом.

На фиг.5-9 последовательно представлены действия по закреплению оптического компонента в оправе. Во втулку 1 помещают оптический компонент 2 (фиг.5). Затем во втулку помещают пружинное кольцо 3 (фиг.6) так, чтобы его упругие элементы были ориентированы к закрепляемому оптическому компоненту, после чего устанавливают запирающее кольцо 4 (фиг.7), препятствующее выпадению оптического компонента и пружинного кольца из втулки. При этом обеспечивают осевой зазор δ, допускающий свободное перемещение оптического компонента внутри втулки вдоль оси. Затем втулку с установленными в ней элементами ориентируют так, чтобы запирающее кольцо 4 находилось внизу, на нем лежало пружинное кольцо 3, а на пружинном кольце, в свою очередь, - оптический компонент 2 (фиг.8).

Если втулка цилиндрическая, а оптический компонент - осесимметричный, то при вертикальном расположении оси втулки давление, создаваемое весом оптического компонента на упругих элементах пружинного кольца, будет одинаково на каждом упругом элементе.

При такой ориентации узла весь осевой зазор δ окажется между внутренним опорным торцом втулки и ближайшей к нему поверхностью оптического компонента.

Далее этот зазор заполняют полужидким отвердевающим компаундом 7, например, эпоксидной смолой и дожидаются отвердевания компаунда. После этого компонент окончательно закреплен в оправе, и она может быть произвольно ориентирована в пространстве.

Технический эффект изобретения состоит в следующем. В способе крепления оптических компонентов в оправах, выбранном в качестве прототипа, осевое усилие зажима оптического компонента обеспечивается за счет поджатия пружинного кольца запирающим кольцом, в качестве которого, как правило, используется резьбовое кольцо. При этом погрешности изготовления оптических и механических деталей (их клиновидность) приводят к тому, что упругие элементы пружинного кольца сжимаются неодинаково и, соответственно, оказывают различное давление на различные участки оптического компонента, что снижает надежность его центрирования в оправе и может привести к деформациям оптических поверхностей и возникновению напряжений в материале линз, снижающим качество изображения. Кроме того, трение в резьбовом соединении различно в зависимости от качества изготовления резьбы, что не дает возможности точно обеспечить требуемое общее осевое усилие зажима оптического компонента. Предложенный способ позволяет обеспечить одинаковую нагрузку на каждый из упругих элементов пружинного кольца вне зависимости от косины оптических и механических деталей, поскольку их суммарная клиновидность компенсируется компаундом. В предложенном способе осевое усилие зажима оптического компонента точно известно и равно его весу, что обеспечивает нулевой зазор в осевом направлении при любой ориентировке оправы.

В ряде случаев осевое усилие зажима оптического компонента в оправе, равное его весу, не является достаточным. Значительное зажимное усилие необходимо, в частности, если система, в которой используется оптический компонент, подвергается значительным вибрационным и ударным нагрузкам при транспортировке или в процессе эксплуатации. В таких случаях целесообразно перед операцией заполнения зазора отвердевающим компаундом увеличить усилие, действующее на пружинное кольцо со стороны оптического компонента дополнительной нагрузкой 10 (фиг.10). После отвердевания компаунда дополнительная нагрузка снимается, а осевое усилие зажима оптического компонента остается равным суммарному усилию веса оптического компонента и дополнительной нагрузки.

Технический эффект изобретения состоит в том, что предложенный способ позволяет обеспечить крепление оптического компонента в оправе с осевым усилием, превышающим собственный вес компонента, сохраняя равенство усилий на каждом упругом элементе пружинного кольца и точность реализации заданного общего осевого усилия зажима.

Заполнение компаундом зазора между опорным торцом втулки и ближайшей к нему поверхностью оптического компонента можно производить небольшими локальными участками так, чтобы эти участки располагались напротив мест контакта пружинного кольца с оптическим компонентом.

Технический эффект изобретения заключается в повышении точности базирования оптического компонента. Неоднородность состава компаунда может вызвать при отвердевании искажение формы его поверхности, контактирующей с поверхностью оптического компонента. Подобное искажение может произойти также из-за влияния на компаунд внешних температурных и механических воздействий. Это нарушает однозначность базирования оптического компонента и является причиной деформации его оптических поверхностей и возникновения напряжений в оптических средах, приводящих к снижению качества изображения. При заполнении зазора небольшими локальными участками компаунда, размеры которых малы по сравнению с диаметром оптического компонента, влияние этих искажений будет минимально.

Дополнительный эффект изобретения заключается в экономии компаунда.

Если на поверхность оптического компонента, контактирующую с компаундом, перед операцией заполнения зазора отвердевающим компаундом нанести пленку консистентной смазки в местах контакта с компаундом, то после отвердевания компаунда будет обеспечено отсутствие адгезии компаунда к поверхности оптического компонента.

Технический эффект изобретения состоит в следующем. Наличие адгезии компаунда к поверхности оптического компонента при эксплуатации системы в широком диапазоне температур из-за разности температурных коэффициентов расширения стекла и компаунда может привести к деформации оптического компонента и возникновению напряжений в оптическом материале, что снижает качество изображения, в построении которого участвует компонент. При отсутствии адгезии такой проблемы не существует. Кроме того, отсутствие адгезии позволяет легко извлекать оптический компонент из оправы, что повышает ремонтопригодность узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки оправы с линзой | 1976 |

|

SU705404A1 |

| Способ крепления оптической детали в оправе | 1980 |

|

SU871118A1 |

| Оправа для оптических деталей | 1985 |

|

SU1427326A1 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ(ВАРИАНТЫ) И УСТРОЙСТВО КРЕПЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2528970C2 |

| Устройство для крепления оптического зеркала в оправе | 1980 |

|

SU943626A1 |

| Оправа для оптического элемента с центральным отверстием | 1989 |

|

SU1697038A1 |

| СПОСОБ УСТАНОВКИ ОПТИЧЕСКОГО ЭЛЕМЕНТА В ОПРАВУ | 1982 |

|

RU2046384C1 |

| Оправа оптического элемента | 1985 |

|

SU1277046A1 |

| Оптическое устройство в оправе и способ его сборки | 1989 |

|

SU1767462A1 |

| Оправа вариообъектива | 1990 |

|

SU1732318A1 |

Изобретение относится к оптическому приборостроению, в частности к способам крепления оптических компонентов в оправах и конструкциям оправ. Изобретение направлено на обеспечение крепления оптических компонентов с минимальными деформациями. Согласно изобретению в оправе, состоящей из втулки, оптического компонента, пружинного кольца и запирающего кольца, первоначально обеспечивают осевой зазор, допускающий свободное перемещение оптического компонента вдоль оси оправы, затем сжимают пружинное кольцо под действием веса оптического компонента и дополнительной нагрузки, а затем заполняют осевой зазор между поверхностью оптического компонента и внутренним торцом оправы отвердевающим компаундом. 2 н. и 4 з.п. ф-лы, 10 ил.

| Справочник конструктора оптико-механических приборов | |||

| Под ред | |||

| В.А.ПАНОВА | |||

| - Л.: Машиностроение, 1980, с.271-273 | |||

| Способ сборки объектива | 1984 |

|

SU1272301A1 |

| ПОГАРЕВ Г.В | |||

| Юстировка оптических приборов | |||

| - Л.: Машиностроение, 1980, с.312 | |||

| МОНОБЛОЧНЫЙ ДИФФУЗНЫЙ ОТРАЖАТЕЛЬ | 1990 |

|

SU1757416A1 |

| Венец коммутирующих линз высокоскоростной фотокамеры с оптико-механической коммутацией | 1984 |

|

SU1244625A1 |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ НАКАЧКОЙ | 2000 |

|

RU2172544C1 |

| Способ сборки многолинзового объектива в оправе | 1989 |

|

SU1661708A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Шинно-пневматическая муфта | 1985 |

|

SU1523773A1 |

Авторы

Даты

2005-07-27—Публикация

2004-02-06—Подача