Изобретение относится к способам адсорбционного разделения газовых смесей и может быть использовано для получения азотоводородной смеси, пригодной для синтеза аммиака, или разделения нефтеза- водских газов на обогащенную водородом фракцию и фракцию высших углеводородов. Изобретение может использоваться на установках, содержащих например, отЗ до 1.2 адсорберов.

Цель изобретения - повышение степени разделения.

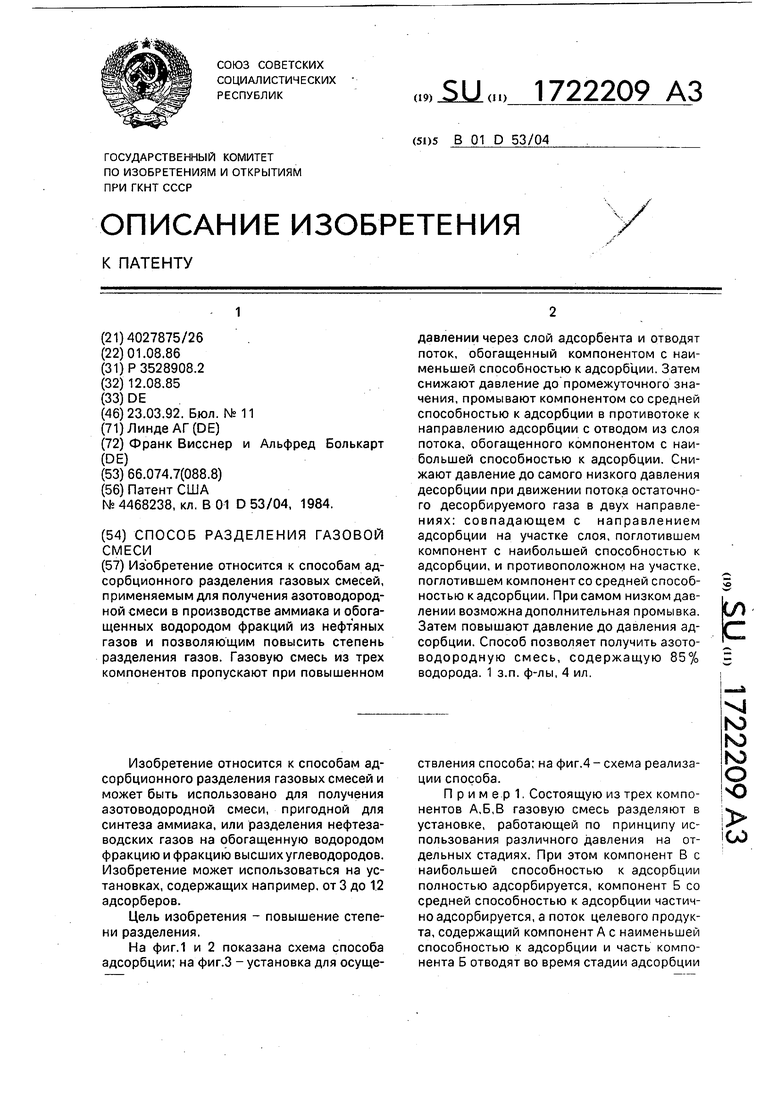

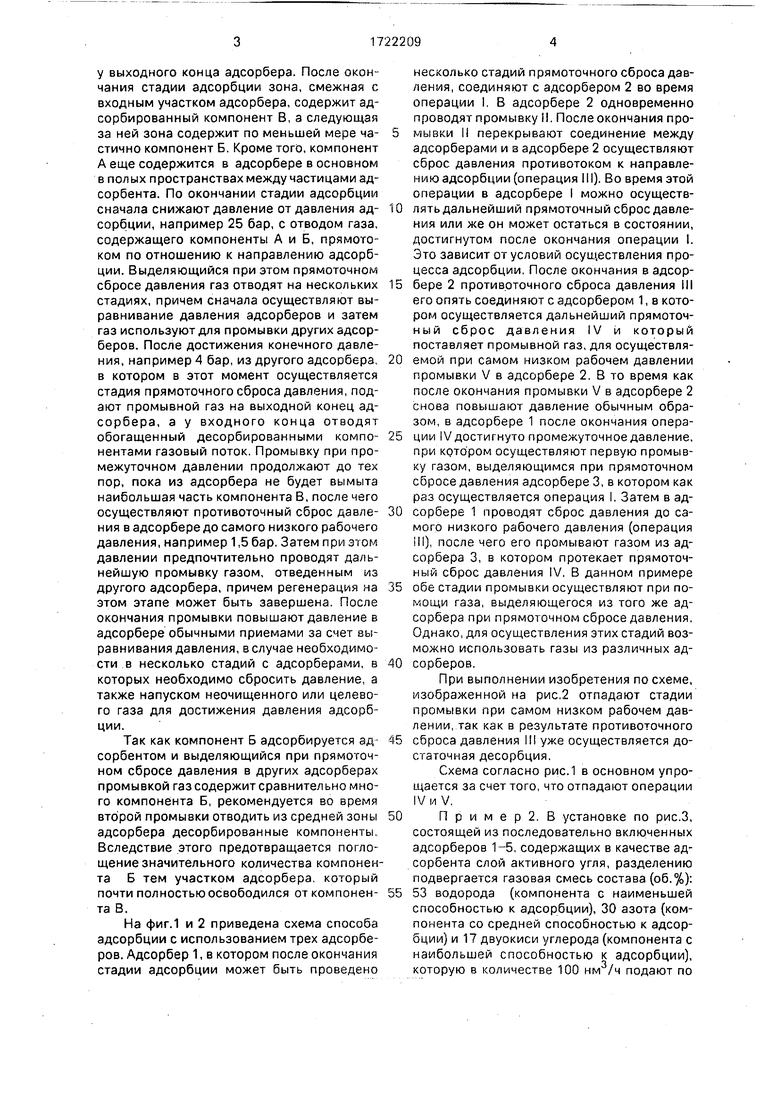

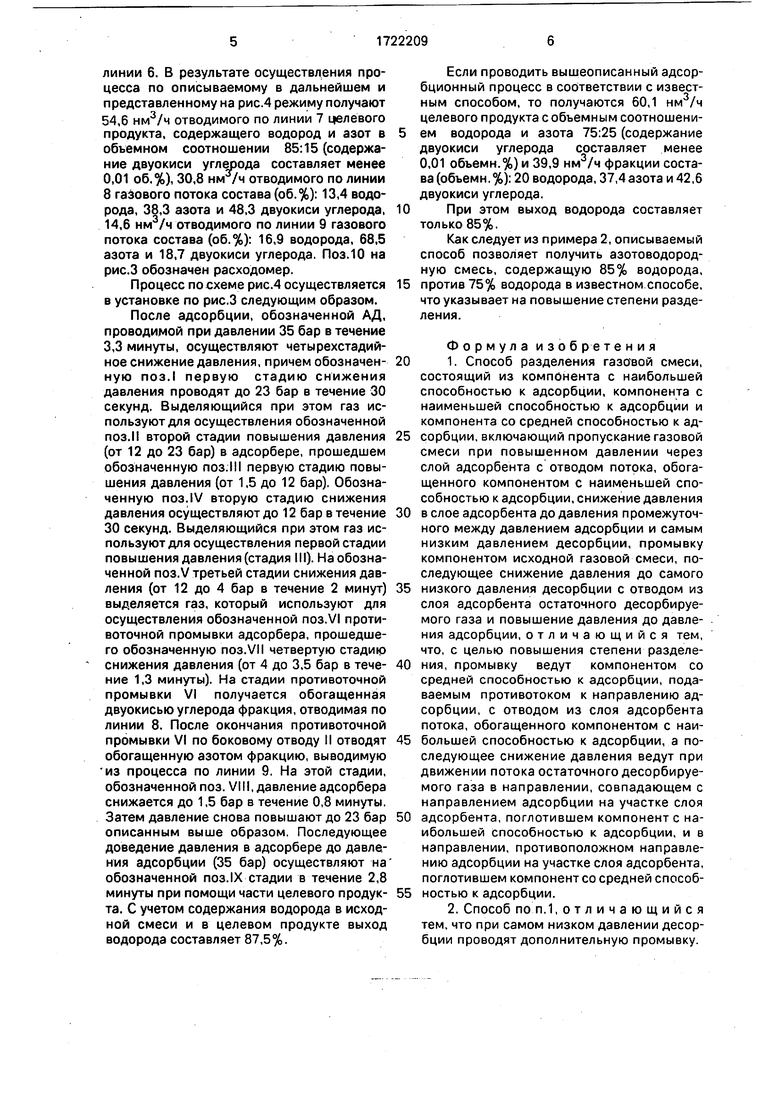

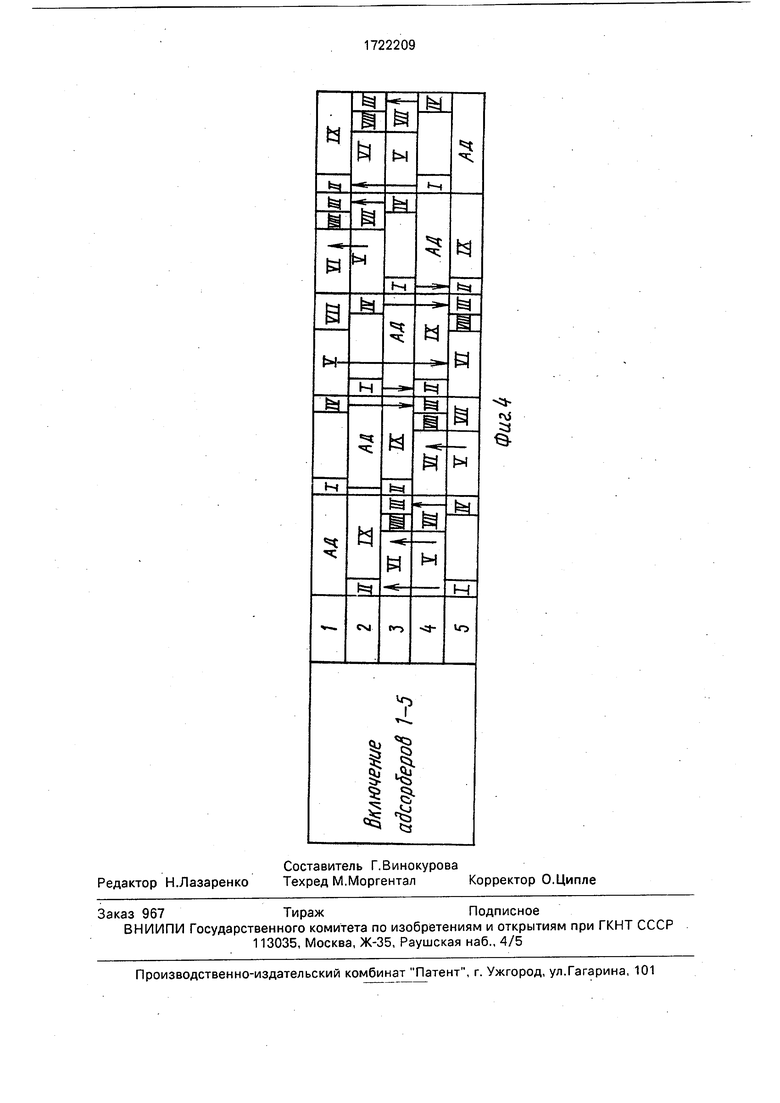

На фиг.1 и 2 показана схема способа адсорбции; на фиг.З - установка для осуществления способа; на фиг.4 - схема реализации способа.

П р и м е р 1. Состоящую из трех компонентов А,Б,В газовую смесь разделяют в установке, работающей по принципу использования различного давления на отдельных стадиях. При этом компонент В с наибольшей способностью к адсорбции полностью адсорбируется, компонент Б со средней способностью к адсорбции частично адсорбируется, а поток целевого продукта, содержащий компонент А с наименьшей способностью к адсорбции и часть компонента Б отводят во время стадии адсорбции

v|

ю го

N5 О О

ico

у выходного конца адсорбера. После окончания стадии адсорбции зона, смежная с входным участком адсорбера, содержит адсорбированный компонент В, а следующая за ней зона содержит по меньшей мере частично компонент Б. Кроме того, компонент А еще содержится в адсорбере в основном в полых пространствах между частицами адсорбента. По окончании стадии адсорбции сначала снижают давление от давления адсорбции, например 25 бар, с отводом газа, содержащего компоненты А и Б, прямотоком по отношению к направлению адсорбции. Выделяющийся при этом прямоточном сбросе давления газ отводят на нескольких стадиях, причем сначала осуществляют выравнивание давления адсорберов и затем газ используют для промывки других адсорберов. После достижения конечного давления, например 4 бар, из другого адсорбера, в котором в этот момент осуществляется стадия прямоточного сброса давления, подают промывной газ на выходной конец адсорбера, а у входного конца отводят обогащенный десорбированными компонентами газовый поток. Промывку при промежуточном давлении продолжают до тех пор, пока из адсорбера не будет вымыта наибольшая часть компонента В, после чего осуществляют противоточный сброс давления в адсорбере до самого низкого рабочего давления, например 1,5 бар. Затем при этом давлении предпочтительно проводят дальнейшую промывку газом, отведенным из другого адсорбера, причем регенерация на этом этапе может быть завершена. После окончания промывки повышают давление в адсорбере обычными приемами за счет выравнивания давления, в случае необходимости в несколько стадий с адсорберами, в которых необходимо сбросить давление, а также напуском неочищенного или целевого газа для достижения давления адсорбции.

Так как компонент Б адсорбируется адсорбентом и выделяющийся при прямоточном сбросе давления в других адсорберах промывкой газ содержит сравнительно много компонента Б, рекомендуется во время второй промывки отводить из средней зоны адсорбера десорбированные компоненты, Вследствие этого предотвращается поглощение значительного количества компонента Б тем участком адсорбера, который почти полностью освободился от компонента В.

На фиг.1 и 2 приведена схема способа адсорбции с использованием трех адсорберов. Адсорбер 1, в котором после окончания стадии адсорбции может быть проведено

несколько стадий прямоточного сброса давления, соединяют с адсорбером 2 во время операции . В адсорбере 2 одновременно проводят промывку . После окончания промывки II перекрывают соединение между адсорберами и в адсорбере 2 осуществляют сброс давления противотоком к направлению адсорбции (операция III). Во время этой операции в адсорбере I можно осуществ0 лять дальнейший прямоточный сброс давления или же он может остаться в состоянии, достигнутом после окончания операции I. Это зависит от условий осуществления процесса адсорбции. После окончания в адсор5 бере 2 противрточного сброса давления III его опять соединяют с адсорбером 1, в котором осуществляется дальнейший прямоточный сброс давления IV и который поставляет промывной газ, для осуществля0 емой при самом низком рабочем давлении промывки V в адсорбере 2. В то время как после окончания промывки V в адсорбере 2 снова повышают давление обычным образом, в адсорбере 1 после окончания опера5 ции IV достигнуто промежуточное давление, при котором осуществляют первую промывку газом, выделяющимся при прямоточном сбросе давления адсорбере 3, в котором как раз осуществляется операция I. Затем в ад0 сорбере 1 проводят сброс давления до самого низкого рабочего давления (операция ill), после чего его промывают газом из адсорбера 3, в котором протекает прямоточный сброс давления IV. В данном примере

5 обе стадии промывки осуществляют при помощи газа, выделяющегося из того же адсорбера при прямоточном сбросе давления. Однако, для осуществления этих стадий возможно использовать газы из различных ад0 сорберов.

При выполнении изобретения по схеме, изображенной на рис.2 отпадают стадии промывки при самом низком рабочем давлении, так как в результате противоточного

5 сброса давления III уже осуществляется достаточная десорбция.

Схема согласно рис.1 в основном упрощается за счет того, что отпадают операции IV и V.

0 Пример 2. В установке по рис.3, состоящей из последовательно включенных адсорберов 1-5, содержащих в качестве адсорбента слой активного угля, разделению подвергается газовая смесь состава (об.%):

5 53 водорода (компонента с наименьшей способностью к адсорбции), 30 азота (компонента со средней способностью к адсорбции) и 17 двуокиси углерода (компонента с наибольшей способностью к адсорбции), которую в количестве 100 нм3/ч подают по

линии 6. В результате осуществления процесса по описываемому в дальнейшем и представленному на рис.4 режиму получают 54,6 нм3/ч отводимого по линии 7 целевого продукта, содержащего водород и азот в объемном соотношении 85:15 (содержание двуокиси углерода составляет менее 0,01 об.%), 30,8 нм /ч отводимого по линии 8 газового потока состава (об.%): 13,4 водорода, 38,3 азота и 48,3 двуокиси углерода, 14,6 нм3/ч отводимого по линии 9 газового потока состава (об.%): 16,9 водорода, 68,5 азота и 18,7 двуокиси углерода. Поз. 10 на рис.3 обозначен расходомер.

Процесс по схеме рис.4 осуществляется в установке по рис.3 следующим образом.

После адсорбции, обозначенной АД, проводимой при давлении 35 бар в течение 3,3 минуты, осуществляют четырехстадий- ное снижение давления, причем обозначенную поз.1 первую стадию снижения давления проводят до 23 бар в течение 30 секунд. Выделяющийся при этом газ используют для осуществления обозначенной поз.И второй стадии повышения давления (от 12 до 23 бар) в адсорбере, прошедшем обозначенную поз.Ш первую стадию повышения давления (от 1,5 до 12 бар). Обозначенную поз. IV вторую стадию снижения давления осуществляют до 12 бар в течение 30 секунд. Выделяющийся при этом газ используют для осуществления первой стадии повышения давления (стадия III). На обозначенной nos.V третьей стадии снижения давления (от 12 до 4 бар в течение 2 минут) выделяется газ, который используют для осуществления обозначенной поз.VI проти- воточной промывки адсорбера, прошедшего обозначенную nos.VII четвертую стадию снижения давления (от 4 до 3,5 бар в течение 1,3 минуты). На стадии противоточной промывки VI получается обогащенная двуокисью углерода фракция, отводимая по линии 8. После окончания противоточной промывки VI по боковому отводу II отводят обогащенную азотом фракцию, выводимую из процесса по линии 9. На этой стадии, обозначенной поз. VIII, давление адсорбера снижается до 1,5 бар в течение 0,8 минуты. Затем давление снова повышают до 23 бар описанным выше образом. Последующее доведение давления в адсорбере до давления адсорбции (35 бар) осуществляют на обозначенной поз.IX стадии в течение 2,8 минуты при помощи части целевого продукта. С учетом содержания водорода в исходной смеси и в целевом продукте выход водорода составляет 87,5%.

Если проводить вышеописанный адсорбционный процесс в соответствии с известным способом, то получаются 60,1 нм3/ч целевого продукта с объемным соотношением водорода и азота 75:25 (содержание двуокиси углерода составляет менее 0,01 объемн.%) и 39,9 нм3/ч фракции состава (объемн.%): 20 водорода, 37,4азота и 42,6 двуокиси углерода.

При этом выход водорода составляет только 85%.

Как следует из примера 2, описываемый способ позволяет получить азотоводород- ную смесь, содержащую 85% водорода,

против 75% водорода в известном способе, что указывает на повышение степени разделения.

Формула изобретения

1. Способ разделения газовой смеси, состоящий из компонента с наибольшей способностью к адсорбции, компонента с наименьшей способностью к адсорбции и компонента со средней способностью к адсорбции, включающий пропускание газовой смеси при повышенном давлении через слой адсорбента с отводом потока, обогащенного компонентом с наименьшей способностью к адсорбции, снижение давления

в слое адсорбента до давления промежуточного между давлением адсорбции и самым низким давлением десорбции, промывку компонентом исходной газовой смеси, последующее снижение давления до самого

низкого давления десорбции с отводом из слоя адсорбента остаточного десорбируе- мого газа и повышение давления до давления адсорбции, отличающийся тем, что, с целью повышения степени разделения, промывку ведут компонентом со средней способностью к адсорбции, подаваемым противотоком к направлению адсорбции, с отводом из слоя адсорбента потока, обогащенного компонентом с наибольшей способностью к адсорбции, а последующее снижение давления ведут при движении потока остаточного десорбируе- мого газа в направлении, совпадающем с направлением адсорбции на участке слоя

адсорбента, поглотившем компоненте наибольшей способностью к адсорбции, и в направлении, противоположном направлению адсорбции на участке слоя адсорбента, поглотившем компонент со средней способностью к адсорбции.

2. Способ по п.1, отличающийся тем, что при самом низком давлении десорбции проводят дополнительную промывку.

IP f г

г

k

г

г Т х х Г х

k &4 k & ф

но

//

Изобретение относится к способам адсорбционного разделения газовых смесей, применяемым для получения азотоводород- ной смеси в производстве аммиака и обогащенных водородом фракций из нефтяных газов и позволяющим повысить степень разделения газов. Газовую смесь из трех компонентов пропускают при повышенном давлении через слой адсорбента и отводят поток, обогащенный компонентом с наименьшей способностью к адсорбции.Затем снижают давление до промежуточного значения, промывают компонентом со средней способностью к адсорбции в противотоке к направлению адсорбции с отводом из слоя потока, обогащенного компонентом с наибольшей способностью к адсорбции. Снижают давление до самого низкого давления десорбции при движении потока остаточного десорбируемого газа в двух направлениях: совпадающем с направлением адсорбции на участке слоя, поглотившем компонент с наибольшей способностью к адсорбции, и противоположном на участке, поглотившем компонент со средней способностью к адсорбции. При самом низком давлении возможна дополнительная промывка. Затем повышают давление до давления адсорбции. Способ позволяет получить азото- водородную смесь, содержащую 85% водорода. 1 з.п. ф-лы, 4 ил. сл с

Ж Ж Ж$

Z

1 Мф

и

Е

2

60ZZZLI

{

Q

| Патент США № 4468238, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1986-08-01—Подача