Сл1

Изобретение относится к процессу адсорбции с пульсирующим давлением для получения углеводорода из газообразного потока, содержащего углеводороды и небольшое количество кислорода, и может быть использовано, например, для сепарации отработанных газов установок для производства окиси этилена, эти отработанные газы могут содержать существенное количест go этилена, ,менее значительное количество метана, небольшие количества кисдорбда, а также дополнительно инертные газы, такие, как аргон, азот, двуокись углерода.

Цель изобретения - повышение безопасности процесса за счет снижения опасности взрыва в результате того, что для повышения давления в адсорберах используют газ с низким содержанием кислорода, и так же перед завершением стадии повьш1ения давления из выпускного конца адсорбера отводят газовьй поток, для повьш1ения давления используют исходную смесь газа или эту смесь и метан.

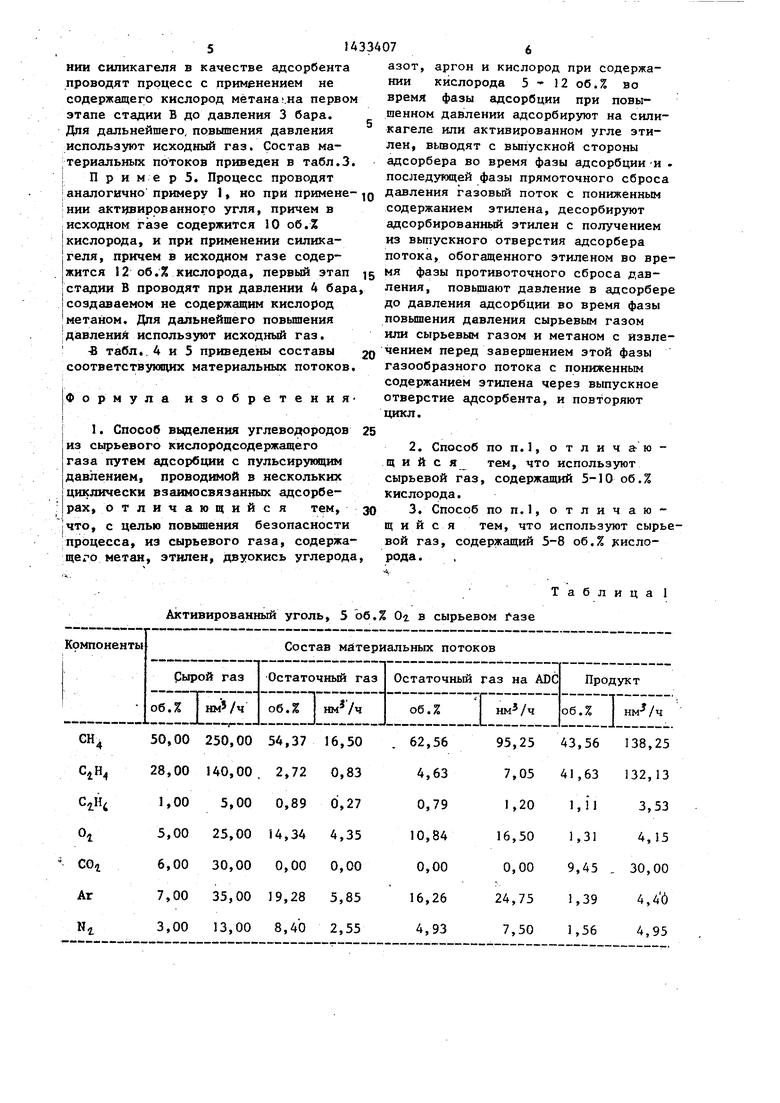

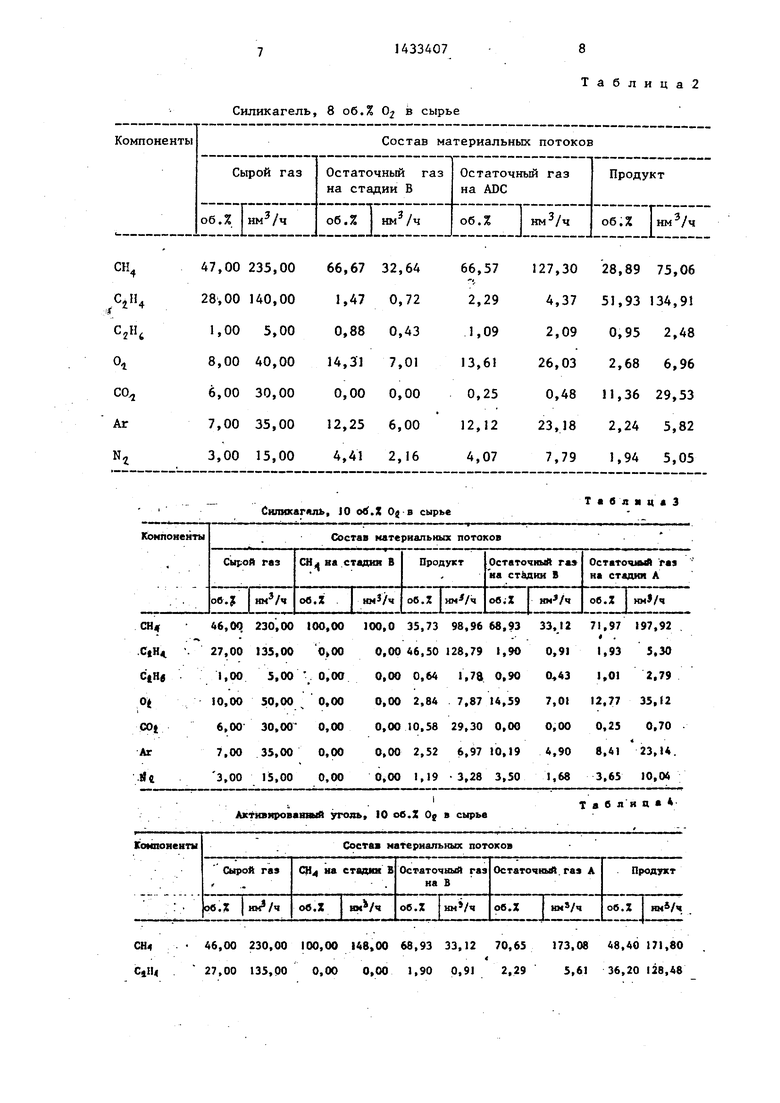

На фиг.I приведена схема, реализую щая предлагаемый способ; на фиг.2 - график времени работы установки.

Процесс проводят на установке, включакяцей четыре адсорбера 1-4, подсоединенных к трубопроводу 5 сыро- то газа с впускной стороны, с выпускной стороны - к трубопроводу 6 остаточного газа, имеющего клапан 7 понижения давления. Кроме того, выпускные концы адсорберов подсоединены к трубопроводу 8, сообщенному с трубопроводом 6 с помощью клапана 9. Газы расширения, получаемые при снижении давления -первой фазы и богатые неадсорбированными компонентами, выпускаются в остаточный газ через зтот трубопровод.

С входной стороны адсорберы соединены с трубопроводом 10, ведущим в буферный или уравнительный резервуар 11, подключенный к трубопроводу 12 через клапан 13.

Газообразный продукт, получаемый во время противоточного сброса давления, так же, как и очищающий газ и десорбат, получаемые во время фазы очистки, вводят в резервуар 11 через трубопровод 10.

. С входной стороны адсорберы имеют клапаны 14 - 17, соединяющие их с трубопроводом 5, а на выпускной сторо

0

5

0

5

0

5

0

5

0

5

-не к трубопроводу 6 адсорберы подсоединены при помощи клапанов 18 - 21, к трубопроводу 8 - при помощи клапанов 22 - 25, к трубопроводам 10 - при помощи клапанов 26 - 29.

Клапаны 30-33, установленные на входной стороне адсорберов, подклю- чены через трубопровод 34 и регулирующий клапан 35 к трубопроводу 5 сырого газа. Повышение давления в очищенных адсорберах при помощи сырого

газа осуществляется через этот трубопровод.

Четыре адсорбера проходят через идентичные циклы, хронологически смещенные друг относительно друга так, что один адсорбер всегда находится в фазе адсорбции, обеспечивая таким образом непрерьганую работу. За фазой адсорбции ADS, проводимой при постоянном давлении, следует первый сброс давления Е1 в прямоточном режиме. Полученный таким образом газ сброса давления выпускается в остаточный газ. Во второй фазе прямоточного сброса давления Е2 дополнитель- ньй газ удаляется через выпускной конец адсорбера. Этот газ проходит через открытые клапаны 22 и 25 к выпускному концу адсорбера 4 и .-течет через адсорбер 4, который находится в фазе очищения S перед тем, как он проходит через клапан 29 и трубопровод 10 в буферный резервуар 11. Вслед за вторым прямоточным сбросом давления проводится фаза ЕЗ противоточного сброса давления, во время которой поток десорбата проходит через открытый клапан 26 и трубопровод 10 к уравнительному резервуару 11. После окончания противоточного сброса давления ЕЗ в адсорбере осуществляют фазу очистки S. Для этой цели газ, выделенный из фазы прямоточного сброса давления Е2 адсорбера 2, подается через открытые клапаны 23-и 22 про- тивоточно направлению адсорбции через .адсорбер 1. Очищающий газ осуществляет вытеснение адсорбированного компонента продукта, который входит все еще с высокой концентрацией через выпускной конец адсорбера. Фаза ,, очистки поддерживается сраинительно короткой, чтобы избежать ненужного разбавления целевого газа, подаваемого в уравнительный резервуар 11 очищающим газом, В другом варианте про

3

цесса также возможна проводить вместе ступени очистки S десорбцию с использованием давления ниже атмосфеного. Достигаемое таким образом улушение качества продукта, однако, достигается за счет пс вьшенного расхода энергии на вакуумный насос.

После завершения фазы очистки S в адсорбере может быть повьш1ено давление до давления адсорбции. Это осуществляется во время фазы В повышения давления, во время которой сырой газ подается в адсорбер 1 через открытые клапаны 35 и 30. После повышения давления сырого газа в адсорбере 1 последний завершает полный цикл. Остающиеся адсорберы прохдят через тот же самый цикл, но по смещенному графику времени (фиг,2).

Пример 1. П{)оводят вьоделеии этилена из продувочного газа-, выходящего с установки конверсии этилена с кислородом для получения окиси этилена. Продувочный газ выходит из установки в количестве 500 пр давлении 10 бар и температуре 40 С. Этот газ имеет следующий состав, об. %:

Метан50

Этилен28

Этан1

Кислород 5

Двуокись углерода 6

Инертные газы IО

Для восстановления содержания этлена в этом газе его подают на адсорбционную установку. В качестве адсорбента используют силикагель, время цикла 16 мин.

Цикл состоит из фазы адсорбции, во время которой газ при давлении 9,9 бар протекает через адсорбер, причем время составляет 240 с, первой прямоточной фазы уменьшения давления Е1, которая длится 160 с и во время которой давление понижается с 9,9 до 6,0 бар, второй прямоточной фазы уменьшения давления Е2, котора длится 70 с и во время которой дав ленив понижается с 6,0 до 3,0 бар, противоточной фазы уменьшения давлния ЕЗ, которая длится 160 с и во вмя которой давление понижается с 3,0 бар до самого низкого при осу- ществлении способа давления 1,6 бар затем при этом давлении следуют в

течение 80 с фазы промывки S и, наконец, фаза повьшения Давления В,

0

5

0

5

3407

gQ gg

0

35

40

4

которая длится 240 с и во время которой давление в адсорбере с помощью подачи исходного газа вновь повышают с 1,6 до 9,9 бар. Из выходного конца адсорбционной установки отбирают остаточный газ в количестве 222 при 40 С и после уменьшения давления в клапане 7 до 6 бар его отводят. Остаточный газ имеет следующий состав, об.%:

Метан

Этилен

Этан

Кислород

Инертные газы

69,9 1,7 .1,4 9,0 18,0

Во время регенерации загруженных адсорберов получают газ - продукт с повьш1енным содержанием этилена - в количестве 278 нм /ч при давлении 1,5 бар и температуре . Этот газ имеет следующий состав, об.%: Метан34,1

Этилен49,0

Этан0,7

Кислород1,8

Двуокись углерода 10,8

Инертные газы 3,6

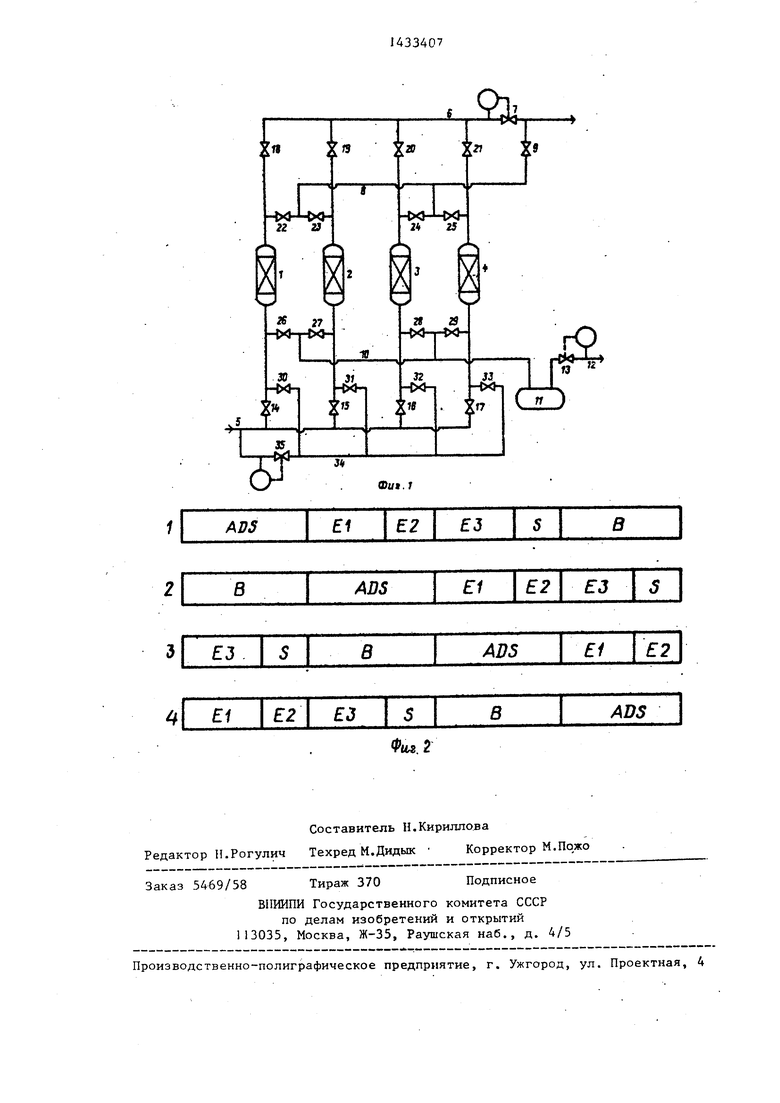

П р и м е р 2. Исходный газ такого же состава как и в njJHMepe 1. В качестве адсорбента используют активированный уголь.

Для предотвращения нежелательного повышения концентрации кислорода на стадии В остаточный газ стравливают через вентили 18, а также 19, 20, 2 и 7 до давления в адсорбере 6 бар, Продолжительность стадии В увеличивается до -300 с за счет того, что продолжительность стадии адсорбции сокращается до 180 с.

В табл.1 представлен состав материальных потоков, а именно состав сырого газа, остаточного газа на ста- 45 дии В, остаточного газа на стадии

ADSM продуктового газа.

I - ,

Примерз. Процесс проводят аналогично примеру 2, при использовании сипикагеля в качестве адсорбента, подвергаютJразделению исходный . газ с концентрацией кислорода 8 об.%. При этом не наблюдается нежелательного повьш1еиия концентрации кислорода. Состав материальных потоков приведен в табл.2.

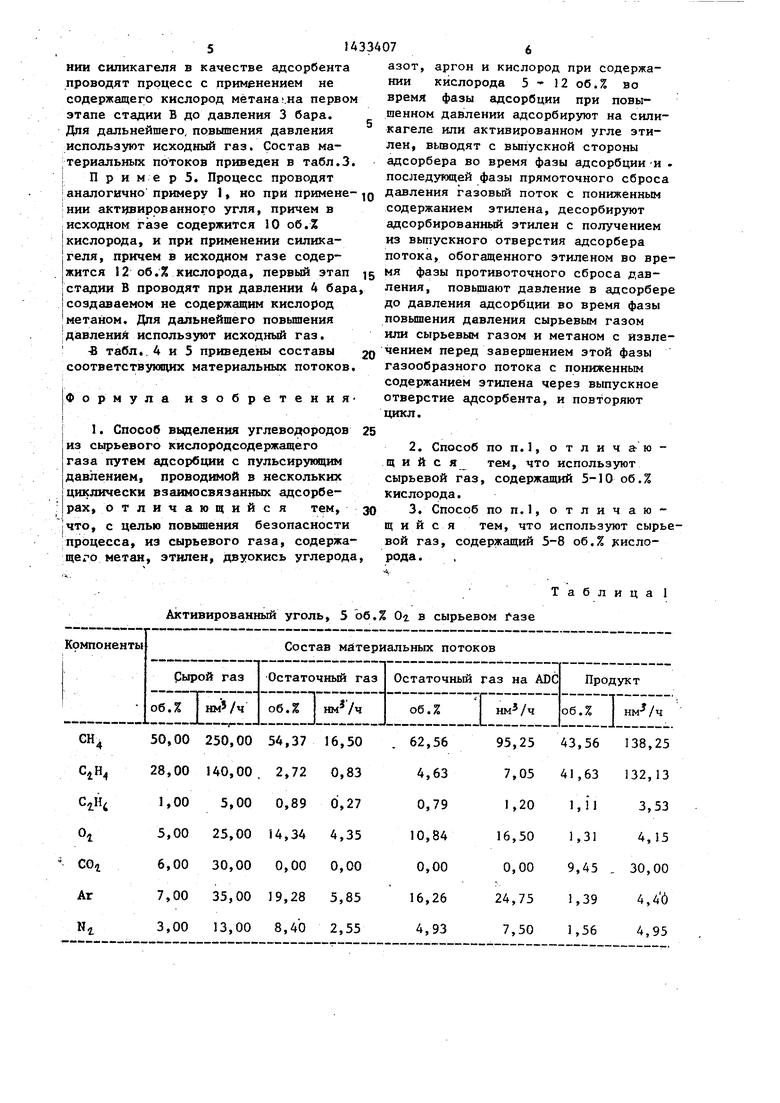

П р и м е р 4. Процесс проводят аналогично примеру 1. При концентрации кислорода 10 об.% и использоваНИИ силикагеля в качестве адсорбента проводят процесс с примэнением не содержащего кислород мётана .на первом этапе стадии В до давления 3 бара. Для дальнейшего, првьппения давления используют исходный газ. Состав ма- ;териальных потоков приведен в табл.3. i ПримерЗ. Процесс проводят

азот, аргон и кислород при содержании кислорода 5 - 12 об.% во время фазы адсорбции при повышенном давлении адсорбируют на сили- кагеле или активированном угле этилен, вьшодят с выпускной стороны адсорбера во время фазы адсорбции -и . последующей фазы прямоточного сброса аналогично примеру 1, но при примене- д давления газовый поток с пониженным НИИ актдаированного угля, причем в содержанием этилена, десорбируют исходном газе содержится 10 об.% адсорбированный этилен с получением кислорода, и при применении силика- из выпускного отверстия адсорбера геля, причем в исходном газе содер- потока, обогащенного этиленом во вре- жится 12 об.% кислорода, первый этап 5 фазы противоточного сброса дав- I стадии В проводят при давлении 4 бара, ления, повьрают давление в адсорбере I создаваемом не содержащим кислород до давления адсорбции во время фазы метаном. Для дальнейшего повышения повьщ1ения давления сырьевым газом давления используют исходный газ. или сырьевым газом и метаном с йзвле- -В табл.. 4 и 5 приведены составы перед завершением этой фазы соответствующих материальных потоков. газообразного потока с пониженным

содержанием этилена через выпускное отверстие адсорбента, и повторяют цикл.

2.Способ по П.1, отличающийся тем, что используют сырьевой газ, содержащий 5-10 об.% кислорода.

3.Способ по П.1, отличающ и и с я тем, что используют сырьевой газ, содержащий 5-8 об.% кислорода.

Формула изобретения1. Способ ввделения углеводородов 25 из сырьевого кислородсодержащего |Газа путем адсорбции с пульсирующим давлением, проводимой в нескольких циклически взаимосвязанных адсорбе- Ipax, отличающийся тем, зо J4TO, с целью повышения безопасности процесса, из сырьевого газа, содержащего метан, этилен, двуокись углерода,

азот, аргон и кислород при содержа

Изобретение касается производства углеводородов, в частности их выделения из сырьевого кислородсодержащего газа, и может быть использовано для сепарации отработанных газов с установок для получения окиси этилена. Вьщеление ведут адсорбцией из сырьевого газа, содержащего метан, этилен, СО-г, азот, аргои и кислород

Активированный уголь, 5 Ьб.% Oi в сырьевом Газе

50,00250,0054,3716,50

28,00140,00,2,720,83

1,005,000,890,27

5,0025,0014,344,35

6,0030,000,000,00

7,0035,0019,285,85

3,0013,008,402,55

Таблица 1

Силикагель, 8 об.% 0 в сырье

Силикйгяль, JO otf.Z Oj в сырье

СН С|Н CtHe 04

cot

Ar t

46,00 230,00 100,00 100,0 35,73 98,96 68,93 33,12 71,97 197,92

27,00135,

1,00 5,00 0,00

10,0050,000.00

6,0030,00-0,00

7,0035,000,00

0,0046.50128,79 1,900,911,935,30

0,00 0,64 l,7a 0,900«431,012,79

0,00 2,84 7,87 14,597,0112,7735,12

0,00 10,58 29,30 0,000,000,250,70

0,00 2,52 10,19 4,90 8,41 23,14.

3,00 15,00 0,00 0,00 1,19 -3,28 3,50 1,66 3,65 10,04

Ахтивировааяый уголь, 10 об.2 О; в сырье

СН4 46,00 230,00 100,00 148,00 68,93 33,12 70,65 173,08 48,40171,80

. .-.

CjIU 27,00 135,00 0,00 0,00 1,90 0,91 2,295,61 36,20 128,48

Таблица 2

ТабяяцаЗ

0,0046.50128,79 1,90

0,00 0,64 l,7a 0,90

0,00 2,84 7,87 14,59

0,00 10,58 29,30 0,00

0,00 2,52 10,19

Т в б я и Д

tlH

С|Н,

С«Нв

Ot COj

AT м«

46,00 230,00 100,00 130,00 70,64 35,70 71,86 212,40 39,42 111,70

26,00130,000,000,001,720,67Г, 90

1,00- 5,000,000,000,810,41 .0,95

1-2,0060,000,000,(0Г4,937,5513,87

5,5027,560,000,000,000,000,25

5,6143,52123.53

41,014,03| 1,45

.0,749,4326,76

23,011,805,10

10,031,183,;34

Ip од о лж e н и е т л. 4

Дродукт

oe.Z нм)/ч

43,52123.53

0,

4,03| 1,45

9,4326,76

1,805,10

1,183,;34

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Заявка ФРГ № 3035255, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-23—Публикация

1983-06-14—Подача