ложную сторону. Дозированием количества реактивной среды можно изменять энергию удара, что расширяет технологических возможности устройства. Сообщение надпоршневой полости с атмосферой обеспечивает динамическое уравновешивание системы и снижает удельную материалоемкость устройства. 1 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПУСКА СВЕРХТЯЖЕЛЫХ КОСМИЧЕСКИХ РАКЕТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2412875C2 |

| БЕСШУМНЫЙ И БЕСПЛАМЕННЫЙ УНИТАРНЫЙ ПАТРОН | 2006 |

|

RU2315260C1 |

| ОГНЕСТРЕЛЬНОЕ ОРУЖИЕ И БОЕВОЙ СНАРЯД ДЛЯ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2009 |

|

RU2482421C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСТРЕЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2546364C2 |

| УСТАНОВКА ВЗРЫВОЦИКЛИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ С ПОМОЩЬЮ ОРУЖЕЙНОГО ПОРОХА | 2021 |

|

RU2772051C1 |

| БЕСШУМНЫЙ И БЕСПЛАМЕННЫЙ УНИТАРНЫЙ ПАТРОН | 2004 |

|

RU2262062C1 |

| СПОСОБ МЕТАНИЯ ОСЕСИММЕТРИЧНОГО ОЖИВАЛЬНОГО СНАРЯДА ИЗ НАРЕЗНОГО СТВОЛА ОРУЖИЯ ДАВЛЕНИЕМ ПОРОХОВЫХ ГАЗОВ В ПОДВОДНОЙ И В ВОЗДУШНОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2374599C2 |

| Устройство для гидродинамической вытяжки | 1976 |

|

SU596331A1 |

| ПЛАНИРУЮЩИЙ БОЕПРИПАС | 2012 |

|

RU2509287C1 |

| ОГНЕСТРЕЛЬНОЕ ОРУДИЕ С АККУМУЛЯТОРОМ ДАВЛЕНИЯ | 2006 |

|

RU2382976C2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гидродинамической штамповки. Цель изобретения - снижение удельной материалоемкости и расширение технологических возможностей устройства. Устройство содержит ствол 6, установленный на раме, поршень 7, заряд 10. механизм возврата и фиксации поршня, рабочую жидкость 16 и технологический блок. Надпоршневая полость ствола заполнена реактивной средой 9, а заряд 10 размещен между поршнем и реактивной средой. При взрыве заряда поршень 7 двигается вниз, осуществляя штамповку, а реактивная среда - в противопоW Ё

Изобретение относится к машиностроению, а именно к устройствам для импульсной обработки металлов давлением, в частности для гидродинамической штамповки, использующим мощные источники энергии, например порох.

Известно устройство для чеканки, осуществляемой давлением пороховых газов. Устройство состоит из контейнера с крышкой, дно которого выполняет роль матрицы с расположенной на нем заготовкой, полость над которой заполнена жидкостью, и камеры сгорания в виде цилиндра с патронником и поршнем, сопряженной с крышкой контейнера, через отверстие в которой поршень взаимодействует с жидкостью. Устройство работает следующим образом. Давление продуктов горения пороха в камере сгорания передается на поршень, работающий по принципу мультипликатора, и далее через жидкость на заготовку, деформируя ее.

Недостатками данного устройства являются невозможность создания очень высоких давлений жидкости, необходимых для изготовления крупногабаритных деталей или детале.й из труднообрабатываемых материалов; неудобство регулирования давления жидкости изменением массы заряда; опасность для обслуживания персонала по причине использования пороховых зарядов, Последние два фактора являются причиной низкой эффективности устройства.

Наиболее близкой по технической сущности к предлагаемому является пресс-пушка, представляющая собой комбинацию на общей раме блоков - энергетического и технологического. Энергетический блок состоит из ствола, снаряда, перемещаемого по гладкому каналу ствола, чеки, фиксирующей снаряд в исходном положении, патронника, размещенного в казенной части ствола с пороховым зарядом и капсюлем-воспламенителем, закрытого затвором с размещен- ным на нем ударным механизмом. Технологический блок состоит из переходника, наполненного жидкостью, сопряженного с одной стороны с дульным срезом ствола и соединенного с ним центрирующей муфтой с выполненным в ней ресивером механизма возврата снаряда в

исходное положение и другим торцом, сопряженным с матрицей с расположенной на ней заготовкой. Энергетический и технологический блоки смонтированы на силовой

пространственной раме совместно с другими устройствами, необходимыми для осуществления технологического процесса - элементами зажима матрицы, подвижными и неподвижными защитными экранами, глушителем, амортизаторами и т.п. Роль амортизаторов выполняют пружины, обеспечивающие двухстороннюю депмфирующую связь рамы с основанием, монтируемым на фундаменте. Пружины воспринимают динамическую нагрузку при выстреле, растягивают импульс и предохраняют фундамент от преждевременного разрушения.

Пресс-пушка работает следующим образом.

При спуске ударного механизма происходят накол капсюля-воспламенителя и его воспламенение, приводящее к воспламенению и горению порохового заряда. При достижении в патроннике определенного

давления, называемого давлением форсирования, срезается чека, и снаряд под действием давления пороховых газов с большой скоростью перемещается по гладкому каналу ствола, вступает в контакт с

поверхностью жидкости, создавая гидравлический удар, характеризуемый огромными давлениями жидкости. Жидкость под большим давлением воздействует на заготовку и деформирует ее. Устанавливая на

пресс-пушку различную по назначению технологическую оснастку можно осуществлять операции формообразования из плоских или полых конических и цилиндрических заготовок (формовка, вытяжка, раздача, калибровка, чеканка) и разделительные операции (пробивка отверстий, вырубка и др.).

Недостатком известного устройства является динамическая неуравновешенность,

обуславливающая применение в конструкции массивной силовой рамы, связанной с основанием посредством амортизаторов. Другим недостатком является отсутствие элементов, обеспечивающих регулирование энергии удара снаряда и сведение способов регулирования энергии удара к

всевозможным весовым комбинациям заряда пороха и массы снаряда, что неудобно и опасно для персонала. Этот недостаток ограничивает универсальность устройства и позволяет при определенном неизмененном заряде изготавливать, как правило, детали с узким диапазоном работы пластической деформации.

Цель изобретения - снижение удельной материалоемкости и расширение технологических возможностей.

Указанная цель достигается тем, что в устройстве для гидродинамической штамповки, содержащем смонтированный на раме ствол с установленным в нем подвижным поршнем, заряд взрывчатого вещества, механизмы возврата и фиксации поршня, а также рабочую жидкость и технологический блок, смонтированный на столе рамы, над- порШневая полость ствола сообщена с атмосферой и заполнена реактивной средой, заряд взрывчатого вещества размещен между поршнем и реактивной средой, а в качестве реактивной среды использована жидкость. Продукты горения заряда, образуемые в результате его подрыва, воздействуют одновременно на поршень и на реактивную среду. При достижении давления форсирования срабатывает устройство фиксации поршня в исходном положении и он начинает перемещаться ускоренно в сторону технологического блока. Давление продуктов горения заряда на реактивную среду сопровождается перемещением ее в противоположную перемещению поршня сторону, т.е. в сторону открытого торца, ствола, что обеспечивает динамическое уравновешивание системы.

Энергия, выделяемая при горении заряда, расходуется на перемещение поршня (превращается в кинетическую энергию поршня) и реактивной среды, что исключает воздействие больших динамических нагрузок на раму и фундамент устройства. По этой причине нет необходимости оснащать устройство массивной рамой и основанием, соединяя их с помощью демпферов, т.е. имеется возможность уменьшить массу устройства и фундамента и упростить конструкцию устройства. Количество вводимой в полость реактивной среды пропорционально работе пластической деформации, что позволяет при неизменном заряде достичь перераспределения энергии взрыва, расходуемой на деформирование заготовок и на перемещение, распыление и выброс реактивной среды. Такое управление энергией удара обеспечивает изготовление деталей, характеризуемых более широким диапазоном работ пластической деформации, т.е.

расширяет технологические возможности устройства.

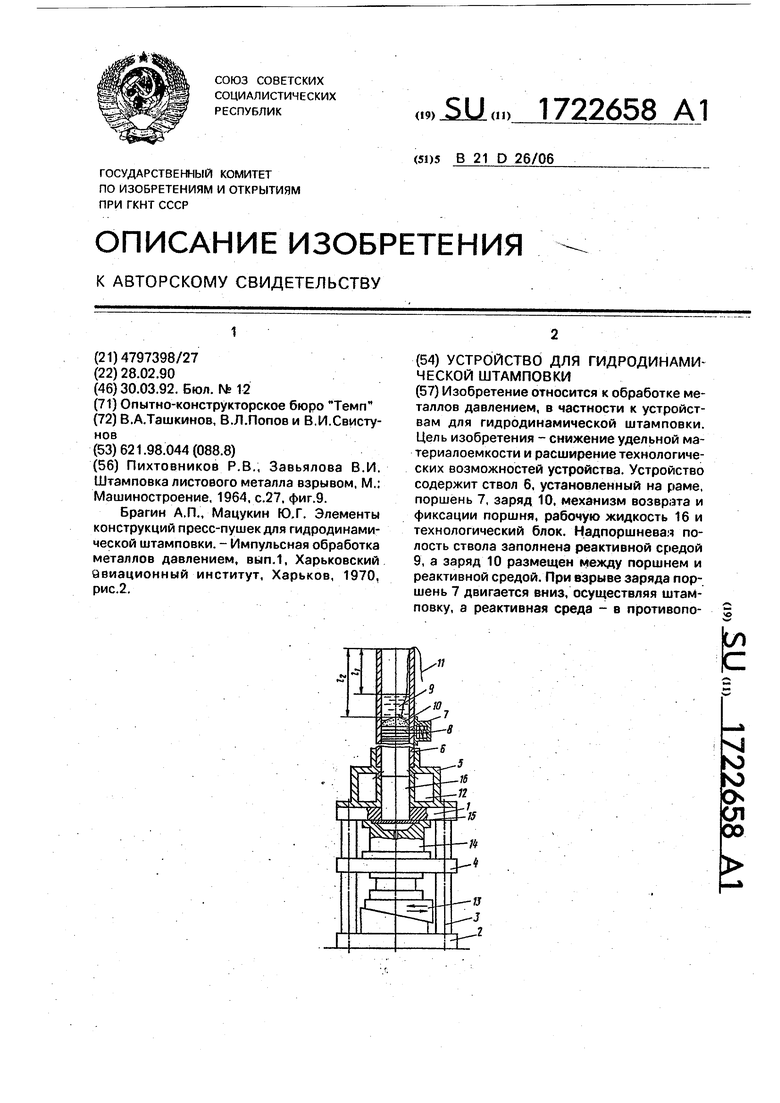

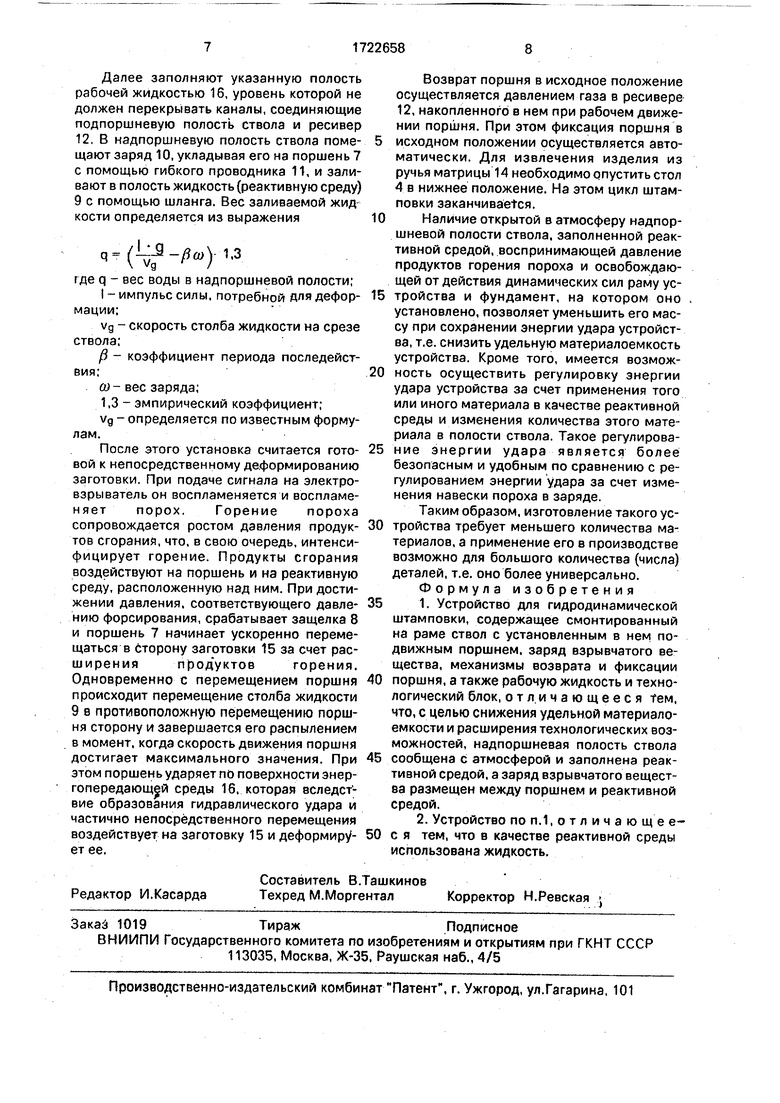

На чертеже представлено устройство

5 для гидродинамической штамповки, продольное сечение.

Устройство содержит раму, включающую верхнюю плиту 1 и основание 2,. соединенные колоннами 3 с перемещаемым по ним стволом 4. Верхняя плита 1 посредством переходника 5 соединена со стволом 6, внутри которого перемещается поршень 7, имеющий определенное, фиксируемое защелкой 8, исходное положение в стволе.

5 Надпоршневая полость ствола сообщена с . атмосферой и заполнена реактивной средой 9, в качестве которой может быть использована жидкость.

В жидкость, в ту ее часть, которая при0 мыкает к поверхности поршня, помещен заряд пороха 10 - дымного или бездымного (например пороха Сокол). Навеска пороха с взрывателем помещена в контейнер из пленки полимерного материала и снабжена

5 гибкой связью 11, одновременно являющейся токопроводом для инициирования взрывателя. Длина надпоршневой полости ствола с целью обеспечения максимального импульса при постоянной величине навески

0 заряда должно соответствовать следующему соотношению

. 1142- где И - расстояние от поверхности воды до

5 среза ствола;

12 - расстояние от центра заряда до среза ствола.

Переходник 5 снабжен охватывающим кольцевым ресивером 12 механизма воз0 врата поршня в исходное положение, соеди- ненным каналами с подпоршневой полостью ствола. На подвижном столе рамы, приводимом в движение гидроклиновым устройством 13 (гидроцилиндр не

5 показан), установлена матрица 14 с расположенной на ней заготовкой 15. Полость переходника и отверстия в верхней плите перекрыты заготовкой и заполнены энергопередающей средой 16, в качестве которой

0 выбрана вода.

Устройство работает следующим образом.

На поверхность матрицы 14 при нахож5 дении подвижного ствола 4 рамы в нижнем положении укладывают заготовку 15 и перемещают стол с помощью гидроклинового устройства 13 в верхнее положение, .при котором заготовка перекрывает полость, об0 разованную отверстиями переходника и верхней плиты.

Далее заполняют указанную полость рабочей жидкостью 16, уровень которой не должен перекрывать каналы, соединяющие подпоршневую полость ствола и ресивер 12. В надпоршневую полость ствола помещают заряд 10, укладывая его на поршень 7 с помощью гибкого проводника 11, и заливают в полость жидкость (реактивную среду) 9 с помощью шланга. Вес заливаемой жид кости определяется из выражения

q,( ,в). ,.з

д где q - вес воды в надпоршневой полости;

I - импульс силы, потребной для деформации;

vg - скорость столба жидкости на срезе ствола;

/3 - коэффициент периода последействия;

со- вес заряда;

1,3 - эмпирический коэффициент;

Vg - определяется по известным формулам.

После этого установка считается готовой к непосредственному деформированию заготовки. При подаче сигнала на электровзрыватель он воспламеняется и воспламеняет порох. Горение пороха сопровождается ростом давления продуктов сгорания,что, в свою очередь, интенсифицирует горение. Продукты сгорания воздействуют на поршень и на реактивную среду, расположенную над ним. При достижении давления, соответствующего давлению форсирования, срабатывает защелка 8 и поршень 7 начинает ускоренно перемещаться в сторону заготовки 15 за счет расширенияпродуктов горения. Одновременно с перемещением поршня происходит перемещение столба жидкости 9 в противоположную перемещению поршня сторону и завершается его распылением в момент, когда скорость движения поршня достигает максимального значения. При этом поршень ударяет по поверхности энергопередающей среды 16, которая вследствие образования гидравлического удара и частично непосредственного перемещения воздействует на заготовку 15 и деформирует ее.

Возврат поршня в исходное положение осуществляется давлением газа в ресивере 12, накопленного в нем при рабочем движении поршня. При этом фиксация поршня в

исходном положении осуществляется автоматически. Для извлечения изделия из ручья матрицы 14 необходимо опустить стол 4 в нижнее положение. На этом цикл штамповки заканчивается.

Наличие открытой в атмосферу надпоршневой полости ствола, заполненной реактивной средой, воспринимающей давление продуктов горения пороха и освобождающей от действия динамических сил раму устройства и фундамент, на котором оно установлено, позволяет уменьшить его массу при сохранении энергии удара устройства, т.е. снизить удельную материалоемкость устройства. Кроме того, имеется возможность осуществить регулировку энергии удара устройства за счет применения того или иного материала в качестве реактивной среды и изменения количества этого материала в полости ствола. Такое регулирование энергии удара является более безопасным и удобным по сравнению с регулированием энергии удара за счет изменения навески пороха в заряде.

Таким образом, изготовление такого устройства требует меньшего количества материалов, а применение его в производстве возможно для большого количества (числа) деталей, т.е. оно более универсально. Формула изобретения

поршня, а также рабочую жидкость и технологический блок, отличающееся тем, что, с целью снижения удельной материалоемкости и расширения технологических возможностей, надпоршневая полость ствола

сообщена с атмосферой и заполнена реактивной средой, а заряд взрывчатого вещества размещен между поршнем и реактивной средой.

| Пихтовников Р.В., Завьялова В.И | |||

| Штамповка листового металла взрывом, М.; Машиностроение, 1964, с.27, фиг.9 | |||

| Брагин А.П., Мацукин Ю.Г | |||

| Элементы конструкций пресс-пушек для гидродинамической штамповки | |||

| - Импульсная обработка металлов давлением, вып.1, Харьковский эвиационный институт, Харьков, 1970, рис.2. |

Авторы

Даты

1992-03-30—Публикация

1990-02-28—Подача