Изобретение относится к производству сборных строительных элементов, а именно к способам изготовления крупноразмерных сборных каменных элементов зданий и сооружений из силикатного кирпича для использования в сейсмических районах.

Цель изобретения - обеспечение устойчивости блоков при воздействии кратковременных сейсмических нагрузок за счет повышения прочности сцепления.

Силикатный кирпич прессуют из известково-песчаной смеси, укладывают его в форму, заливают швы известково-песчаным раствором с добавкой молотой силикатной глыбы в количестве 8-12% от массы известково-песчаной смеси. Подвижность раствора 9-10 см осадки конуса СтройЦНИЛА. После заливки швов блок уплотняют и направляют на автоклавную обработку.

В качестве сырьевых материалов для приготовления известково-песчаной массы

используют песок Бувайдинского месторождения (мелкозернистый), известь Шорсувско- го месторождения, песок Бекабадского месторождения (крупнозернистый).

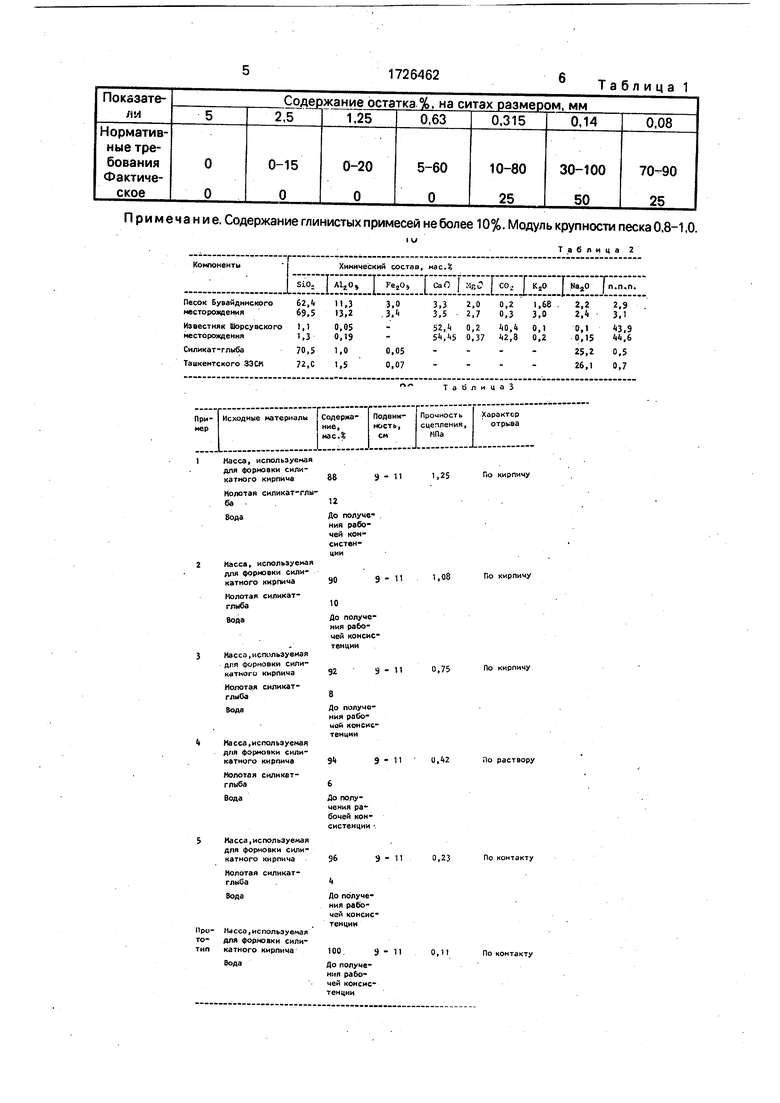

В табл.1 приведен состав песка Бувайдинского месторождения.

Содержание песка Бекабадского месторождения модулем крупности 1,37-1,5 составляет 25%.

В табл.2 приведен химический состав компонентов.

Расход песка Бувайдинского месторождения на 1000 шт. условного кирпича составляет 2550-2580 кг.

Расход песка Бекабадского месторождения на 1000 шт. условного кирпича составляет 850-1020 кг.

В качестве добавки-активизатора адгезии кладочного раствора, изготовленного из массы для формовки кирпича с добавлением воды, используют силикат-глыбу, соответст(Л

с

р

ю о

Ь

о

г

вующую требованиям ГОСТ 13079-81, с силикатным модулем 2,75-3,0, которую измельчают до удельной поверхности 300-320 м2/кг по ПСХ-2.

Процесс твердения составного строи- тельного блока идет по обычной гидратной схеме твердения силикатного кирпича под действием автоклавной обработки.

Режим запаривания : Загрузка автоклава 1 ч 10 мин ; закрытие крышки 5-10 мин ; подьем давления пара до заданного 1 ч 45 мин ; изотермическая выдержка 8 ч ; выпуск пара 50 мин ; открывание, очистка автоклава 40 мин ; (итого длительность цикла 12ч).

При давлении 8 атм в автоклаве темпе- ратура поднимается до 175°С. При этом молотая силикат-глыба растворяется в составе кладочного раствора и превращается в жидкое стекло, которое при взаимодействии с гидроксидом кальция образует нераствори- мые новообразования типа щелочно-щелоч- ноземельных минералов с высокой прочностью и одновременно с адгезионными способностями.

Химическая реакция в системе идет по следующей схеме:

NaaOH nSiOrmH20 + Ca(OH)2 2NaOH + (n - 1)Si02-mH20 + (x +1)H20 + xCaO-SIOa.

При действии высокой температуры и давления кремнезем превращается в моно- мер Si(OH)4, который конденсируется на любой уже имеющейся твердой поверхности, несущей ОН-группы, т.е. реагирует с двумя молекулами гидрооксида натрия, выделяющимися при взаимодействии гидрооксида кальция с жидким стеклом по следующей

схеме:

ii

Na-OHNa-ООН

+SKOHV O

I

О I Na-OH

Na-0

ОН

Составной строительный блок готовят следующим образом.

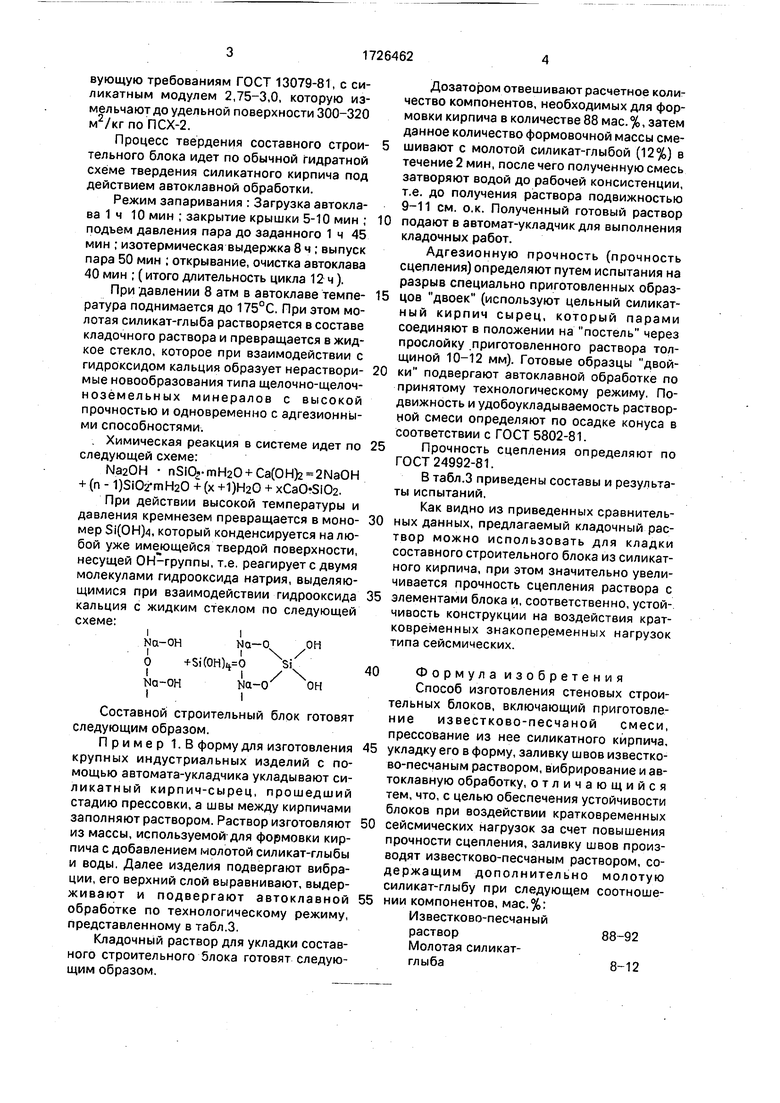

П ри ме р 1. В форму для изготовления крупных индустриальных изделий с помощью автомата-укладчика укладывают си- ликатный кирпич-сырец, прошедший стадию прессовки, а швы между кирпичами заполняют раствором. Раствор изготовляют из массы, используемой для формовки кирпича с добавлением молотой силикат-глыбы и воды. Далее изделия подвергают вибрации, его верхний слой выравнивают, выдерживают и подвергают автоклавной обработке по технологическому режиму, представленному в табл.3.

Кладочный раствор для укладки составного строительного блока готовят следующим образом.

Дозатором отвешивают расчетное количество компонентов, необходимых для формовки кирпича в количестве 88 мае. %, затем данное количество формовочной массы смешивают с молотой силикат-глыбой (12%) в течение 2 мин, после чего полученную смесь затворяют водой до рабочей консистенции, т.е. до получения раствора подвижностью 9-11 см. O.K. Полученный готовый раствор подают в автомат-укладчик для выполнения кладочных работ.

Адгезионную прочность (прочность сцепления) определяют путем испытания на разрыв специально приготовленных образцов двоек (используют цельный силикатный кирпич сырец, который парами соединяют в положении на постель через прослойку приготовленного раствора толщиной 10-12 мм). Готовые образцы двойки подвергают автоклавной обработке по принятому технологическому режиму. Подвижность и удобоукладываемость растворной смеси определяют по осадке конуса в соответствии с ГОСТ 5802-81.

Прочность сцепления определяют по ГОСТ 24992-81.

В табл.3 приведены составы и результаты испытаний.

Как видно из приведенных сравнительных данных, предлагаемый кладочный раствор можно использовать для кладки составного строительного блока из силикатного кирпича, при этом значительно увеличивается прочность сцепления раствора с элементами блока и, соответственно, устойчивость конструкции на воздействия кратковременных знакопеременных нагрузок типа сейсмических.

Формула изобретения Способ изготовления стеновых строительных блоков, включающий приготовление известково-песчаной смеси, прессование из нее силикатного кирпича, укладку его в форму, заливку швов известко- во-песчаным раствором, вибрирование и автоклавную обработку, отличающийся тем, что, с целью обеспечения устойчивости блоков при воздействии кратковременных сейсмических нагрузок за счет повышения прочности сцепления, заливку швов производят известково-песчаным раствором, содержащим дополнительно молотую силикат-глыбу при следующем соотношении компонентов, мас.%: Известково-песчаный раствор88-92

Молотая силикат- глыба8-12

Примечание. Содержание глинистых примесей не более 10%. Модуль крупности песка 0,8-1,0.

IU

Таблица 2

Изобретение относится к производству сборных строительных элементов, а именно к способам изготовления крупноразмерных сборных каменных изделий и конструкций из силикатного кирпича для использования в сейсмических районах. Цель изобретения - обеспечение устойчивости блоков при воздействии кратковременных сейсмических нагрузок за счет повышения прочности сцепления. Силикатный кирпич прессуют из известково-песчаной смеси, укладывают в форму. Швы заливают кладочным раствором, содержащим, мас.%: известково-пес- чаная смесь 88-92; молотая силикат-глыба 8-12. Подвижность раствора 9-10 см осадки конуса СтройЦНИЛА. 3 табл.

Исходные материалы

i

Содержаниемое Л

Масса, используема для формовки силикатного кирпича Молотая силикат-глба Вода

Масса, используема для формовки силикатного кирпича Молотая силикат- глыба Вода

Масса.используемая для формовки силикатного кирпича Молотая силикат- глыба Вода

Масса.используемая для формовки силикатного кирпиче

Молотая силикат- глыба

Вода

ТаблицаЗ

Прочность сцепления, НПа

Характер отрыва

911

1,25

По кирпичу

9 И

1,08

По кирпичу

9-11

0,75

По кирпичу

0,42

По раствору

| Способ изготовления стеновых панелей | 1978 |

|

SU713684A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-26—Подача