Изобретение относится к промышленности строительных материалов, может быть использовано при изготовлении силикатных стеновых изделий - плиток, кирпича, блоков, стеновых панелей и др.

Известен способ приготовления смеси для изготовления силикатных стеновых изделий, включающий смешивание извести и дробленых до фракции 0,4-1,2 мм вспученных глинистых пород, пропитанных до насыщения известковой суспензией, содержащей до 10 мас.% твердого вещества Са(ОН)2, доувлажнение до формовочной влажности. Получение силикатных изделий включает в себя формование изделий и гидротермальную обработку их в автоклаве [Патент РФ №2142440, кл. 6 С04В 28/18, 1998].

Недостатком данного способа и получаемых силикатных изделий является то, что используемый дробленый заполнитель из вспученных глинистых пород не позволяет создавать достаточно объемные упрочненные контактные зоны между компонентами силикатной смеси, что не позволяет получать строительные материалы с повышенными прочностными, звуко- и теплоизолирующими характеристиками.

Наиболее близким к предлагаемому решению является способ приготовления смеси для легких стеновых материалов, включающий смешивание совместно молотых известкового и кремнеземистого компонентов с дробленым до размера зерен 3,0…20,0 мм теплоизоляционным пеностеклом, либо дробленым звукоизоляционным пеностеклом, либо со смесью этих пеностекол в любом соотношении, доувлажнение до формовочной влажности. Получение строительных изделий по прототипу включает в себя формование изделий из полученной смеси и гидротермальную обработку их в автоклаве при давлении 1 МПа и температуре 175°С по режиму 2+8+2 часа [Патент РФ №2303015, кл. 7 С04В 28/22, 2006].

Недостатками получаемых силикатных изделий является то, что используемое дробленое пеностекло не создает достаточно объемные упрочненные контактные зоны с вяжущим в силикатной смеси при автоклавировании изделий, что не позволяет к существенно улучшить прочностные, звуко- и теплоизолирующие характеристики получаемых силикатных материалов.

Предлагаемое изобретение решает задачу расширения арсенала технических средств для производства упрочненных легких силикатных стеновых материалов с пониженной тепло- и звукопроводностью.

Указанный результат достигается тем, что способ приготовления смеси для легких силикатных стеновых материалов, включающий смешивание совместно молотых известкового и кремнеземистого компонентов с дробленым до размера зерен 3,0…20,0 мм теплоизоляционным пеностеклом, либо дробленым звукоизоляционным пеностеклом, либо со смесью этих пеностекол в любом соотношении, доувлажнение до формовочной влажности, согласно предлагаемому решению дробленое пеностекло предварительно пропитывают до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла.

Результат достигается с помощью строительного изделия в виде плитки, или кирпича, или блоков, или стеновых панелей на основе легких силикатных материалов, характеризующегося тем, что оно получено из сырьевой смеси, приготовленной указанным способом, сформованного в виде изделия и прошедшего гидротермальную обработку в автоклаве.

Сравнение способа получения сырьевой смеси с прототипом показывает, что предлагаемое решение отличается использованием при приготовлении силикатной сырьевой смеси дробленого пеностекла, предварительно пропитанного до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла. Это позволит решить задачу расширения арсенала технических средств для производства легких силикатных изделий с низкими плотностью, тепло- и звукопроводностью с сохранением прочностных характеристик. Таким образом, предлагаемое решение обладает критерием «новизна».

При изучении других технических решений использование предложенного авторами введения в состав сырьевой смеси для изготовления легких силикатных стеновых материалов дробленого пеностекла, предварительно пропитанного до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла, не выявлено. Процессы, происходящие в зонах контакта частиц дробленого теплоизоляционного и звукоизоляционного пеностекол, имеющих пленочно-пористую структуру и чрезвычайно развитую поверхность из-за разрушенных внешних пор, активированную выгоревшими газообразователями на стадии производства пеностекол, с известью в присутствии гидроксидов одновалентных щелочных металлов и остальными компонентами сырьевой смеси легких силикатных стеновых материалов при формовании и автоклавной обработке, в технической литературе не описаны. Полученные изделия (кирпич, плиты и панели) из легких силикатных стеновых материалов заявляемого способа приготовления имеют характеристики, которые не являются аддитивной суммой свойств исходных компонентов - дробленого пеностекла и силикатного материала автоклавного твердения, а существенно превосходят их, что свидетельствует о дополнительных процессах минералообразования с появлением аморфно-кристаллических образований в зонах контакта дробленого пеностекла с известковым и кремнеземистым компонентами силикатного материала автоклавного твердения. Эти процессы нельзя было спрогнозировать, таким образом, заявляемое решение не следует явным образом из уровня техники, что позволяет сделать вывод о соответствии заявляемого решения критерию «изобретательский уровень».

Характеристика компонентов смеси:

1. Известь негашеная кальциевая по ГОСТ 9179 в качестве известкового компонента.

2. Кварцевый песок по ГОСТ 8736-93 в качестве кремнеземистого компонента.

3. В качестве гидроксида щелочного металла использовали:

- гидроксид натрия по ГОСТ 2263-79;

- гидроксид калия по ГОСТ 24363-80;

- гидроксид лития по ГОСТ 8595-83.

4. Дробленое теплоизоляционное пеностекло (порообразователь - сажа) и звукоизоляционное пеностекло (порообразователь - мел), фракция с размером зерен от 3,0 до 20,0 мм, полученная путем дробления и отсева пеностекла по ТУ 5914-003-02066339-98 "Материалы и изделия строительные теплоизоляционные", произведенного в БГТУ им. В.Г.Шухова (г.Белгород). Насыпная плотность дробленого теплоизоляционного пеностекла с размером зерен от 3,0 до 20,0 мм составляет 170…200 кг/м3, звукоизоляционного - 260…280 кг/м3 в зависимости от пористости. Для приготовления дробленого продукта можно использовать обрезки и бой блоков пеностекла.

Анализируя результаты физико-механических испытаний серии экспериментальных образцов, можно сделать вывод, что по способности формировать пористую структуру легких силикатных стеновых изделий необходим размер зерен дробленого пеностекла 3,0…20,0 мм, в известковой суспензии для пропитки пеностекла должно содержаться 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла

Получение известково-песчаного вяжущего, подготовку сырьевой смеси, формование и автоклавную обработку стеновых силикатных изделий производят аналогично с [Патент РФ №2303015, кл. 7 С04В 28/22, 2006]. Для получения известково-песчаного вяжущего комовую известь и кварцевый песок подвергали совместному помолу до размера частиц менее 0,2 мм в шаровой мельнице. Полученное известково-песчаное вяжущее и дробленое пеностекло, пропитанное известковой суспензией с гидроксидом одновалентного щелочного металла, смешивали до однородного состояния, увлажняли водой (в количестве, необходимом для полного гашения извести и последующей формовки образцов - определяется экспериментально), перемешивали и помещали на 2 часа в сосуд для гашения. Из подготовленной таким образом смеси формовали полнотелые изделия (плитки и цилиндры) стеновых силикатных материалов. Пропитку дробленого пеностекла известковой суспензией до насыщения производили аналогично [Патент РФ №2142440, кл. 6 С04В 28/18, 1998]. Автоклавную обработку полученных прессованных изделий производили при давлении пара 1 МПа и температуре 175°С по режиму 2+8+2 часа. После охлаждения изделия подвергали физико-механическим испытаниям.

Пример. Приготовление суспензии для пропитки. В сосуд с мешалкой поместили 87 кг воды, 10 кг гашеной извести Са(ОН)2 и 3 кг гидроксида натрия, перемешивали в течение 2 часов. Полученной суспензией насыщали предварительно дробленые теплоизоляционные и звукоизоляционные пеностекла с размером зерен 3,0-20,0 мм.

Приготовление известково-кремнеземистого вяжущего. Навеску извести в количестве 102 кг и песка - 204 кг, т.е. в соотношении 1:2, мололи в шаровой мельнице до размера частиц менее 0,2 мм.

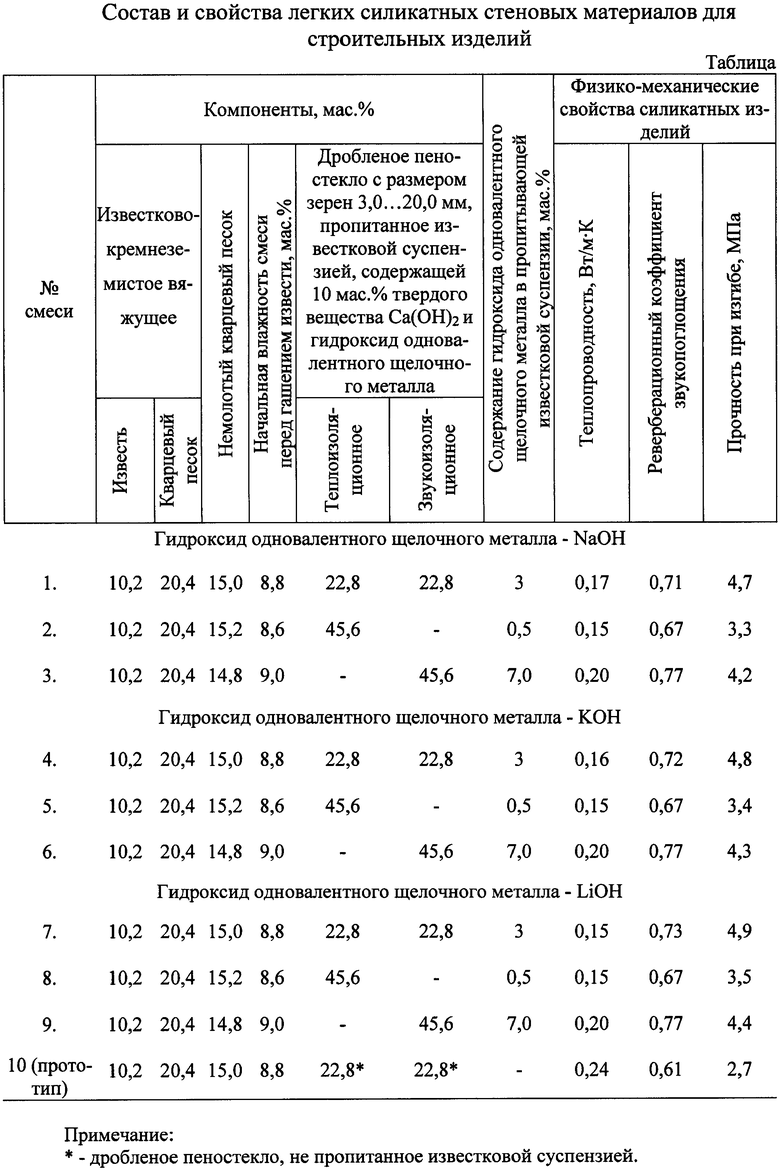

Приготовление силикатных образцов. Полученное известково-кремнеземистое вяжущее в количестве 306 кг (30,6% по отношению к общей массе сырьевой смеси), немолотый кварцевый песок 150 кг (15,0 мас.%) и дробленые теплоизоляционное (228 кг) и звукоизоляционное (228 кг) пеностекла, насыщенные известковой суспензией с гидроксидом натрия, смешивали в шнековой мешалке до однородно-распределенного состояния, увлажняли при перемешивании водой до влажности 8,8 мас.% (см. табл., смесь 1). Полученную смесь помещали в сосуд для гашения, где она находилась 2 часа, аналогично смеси по патенту РФ №2303015, кл. 7 С04В 28/22, 2006. Из подготовленной таким образом смеси изготавливали полнотелые кирпичи, плитки и др. изделия. Сырец подвергали автоклавной обработке. Полученные изделия испытывали на прочность при изгибе (по ГОСТ 10180), определяли теплопроводность (по ГОСТ 7076) и акустические характеристики (по ГОСТ 23499-79). Результаты испытаний приведены в табл. (смесь 1).

Смеси 2-9 приготовлены аналогичным способом с различным количественным содержанием компонентов. Сырьевые смеси 2, 5 и 8 приготовлены с использованием дробленого теплоизоляционного пеностекла с размером зерен 3,0…20,0 мм и начальной насыпной плотностью 190 кг/м3. При приготовлении сырьевых смесей 3, 6 и 9 использовали дробленое звукоизоляционное пеностекло с начальной насыпной плотностью 270 кг/м3. Известный состав массы 10 изготавливался согласно прототипу (Патент РФ №2303015, кл. 7 С04В 28/22, 2006).

Анализ полученных физико-механических характеристик силикатного материала показывает следующее. Введение в состав сырьевой силикатной смеси дробленого пеностекла, обработанного по заявляемому способу, позволяет получать легкие стеновые силикатные изделия с более высокими тепло- и звукоизолирующими характеристиками по сравнению с прототипом:

- теплопроводность силикатного материала снижена на 29-33%, коэффициент звукопоглощения при этом увеличен с 0,61 до 0,73, прочность при изгибе увеличивается в 1,5…1,7 раза;

- полученный в результате автоклавной обработки силикатный строительный материал имеет упрочненную равномерно поризованную структуру с минимальными объемными дефектами; включает в свой состав экологически чистый неорганический компонент.

Физико-химическая сущность технического решения достижения задачи заключается в следующем: дробленое пеностекло с размером частиц 3,0…20,0 мм, насыщенное известковой суспензией с добавкой гидроксидов щелочных металлов, благодаря своей низкой насыпной плотности, занимая определенный объем сырьевой массы, формирует пористую структуру готового изделия. Авторами установлено, что в результате автоклавной обработки изделий, изготовленных путем формования их из сырьевых смесей, полученных по заявляемому способу и содержащих дробленое пеностекло, на границах контакта с известью в присутствии гидроксидов одновалентных щелочных металлов фиксируются зоны с аномально высоким содержанием хорошо сформированных кристаллов гидросиликатов кальция различной степени насыщения и аморфно-кристаллических образований (доказано микроскопическими, петрографическими и рентгенофазовыми исследованиями). Гидроксиды одновалентных щелочных металлов имеют высокую подвижность и, вступая во взаимодействия с пеностекольным компонентом смеси, существенно активизируют процессы взаимодействия его с гидроксидом кальция и известково-кремнеземистым вяжущим при автоклавной обработке материала по сравнению с силикатным материалом по прототипу (смесь 10). Указанные новообразования чрезвычайно сильно увеличивают эффекты тепло- и звукопоглощения в материалах, полученных по заявляемому способу, до величин, существенно превосходящих прототип, а также расчетные и прогнозируемые, полученные из анализа свойств исходных материалов. Обеспечение равномерной частично-замкнутой пористости с упрочненной внутренней структурой в силикатных материалах также обусловливает существенное улучшение их физико-механических (прочностных, звуко- и теплоизоляционных) характеристик по сравнению с прототипом. Эта структура определяет свойства получаемого силикатного стенового материала и позволяет решить задачу расширения арсенала технических средств для производства силикатных материалов с пониженной тепло- и звукопроводностью.

Увеличивать содержание гидроксида одновалентного щелочного металла в пропитывающей известковой суспензии более 7 мас.% нецелесообразно, т.к. это приводит к чрезмерной активации пеностекольного компонента смеси и более полному взаимодействию его с гидроксидом кальция при автоклавной обработке силикатного материала. При этом уменьшается количество закрытых пор, частично растворяется пеностекло, повышается дефектность структуры и ухудшаются физико-механические характеристики силикатного материала (смеси 3, 6 и 9).

Оценка прочностных свойств получаемых силикатных материалов по изменению величины сопротивления разрушению их при изгибе наиболее точно характеризует степень дефектности контактных зон по всему объему изделия.

Получаемые по заявляемому способу легкие стеновые силикатные материалы и изделия обладают хорошими декоративными характеристиками, не имеют трещин.

Изобретение относится к промышленности строительных материалов, может быть использовано при изготовлении силикатных стеновых изделий - плиток, кирпича, блоков, стеновых панелей. Способ приготовления смеси для легких силикатных стеновых материалов включает пропитку до насыщения дробленого до размера зерен 3,0-20,0 мм пеностекла - теплоизоляционного, звукоизоляционного или их смеси известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла, смешивание полученного материала с совместно молотыми известковым и кремнеземистым компонентами, доувлажнение до формовочной влажности. Строительное изделие в виде плитки, или кирпича, или блоков, или стеновых панелей, полученное из сырьевой смеси, полученной указанным выше способом, сформованное в виде изделия и прошедшее гидротермальную обработку в автоклаве. Технический результат - снижение тепло- и звукопроводности. 2 н.п. ф-лы, 1 табл.

1. Способ приготовления смеси для легких силикатных стеновых материалов, включающий смешивание совместно молотых известкового и кремнеземистого компонентов с дробленым до размера зерен 3,0-20,0 мм теплоизоляционным пеностеклом либо дробленым звукоизоляционным пеностеклом, либо со смесью этих пеностекол в любом соотношении, доувлажнение до формовочной влажности, отличающийся тем, что дробленое пеностекло предварительно пропитывают до насыщения известковой суспензией, содержащей 10 мас.% твердого вещества Са(ОН)2 и 0,5-7,0 мас.% гидроксида одновалентного щелочного металла.

2. Строительное изделие в виде плитки, или кирпича, или блоков, или стеновых панелей на основе легких силикатных материалов, характеризующееся тем, что оно получено из сырьевой смеси, приготовленной способом по п.1, сформовано в виде изделия и прошло гидротермальную обработку в автоклаве.

Авторы

Даты

2011-01-10—Публикация

2009-08-03—Подача