ных продуктах эндотермически реагирует с горячим углеродом, образующим стенки второй зоны горения, что приводит к превращению COg в СО.

Недостатками способа являются: наличие двух зон горения в одном газогенераторе, что усложняет управление процессом; быстрое прогорание пласта и образование больших выгазованных пространств, что приводит к падению калорийности отходящих газов; невозможность способа для доработки старых, сильно выгазованных подземных газогенераторов, дающих некондиционный газ.

Наиболее близким к предлагаемому способу является способ преобразования в жидкие и газообразные продукты угля и другого углеродистого твердого материала, при котором в угольный пласт бурят несколько групп скважин, каждая из которых содержит не менее 2-х пар скважин, нагнетают в пару первой группы газ, содержащий кислород для начала процесса горения между первой парой скважин и второй парой этой группы. После этого блокируют скважины, в которые подавался 08 и нагнетают полученную смесь тазов и пар в скважину первой группы, связанную с блокированной скважиной, удаляя жидкие и газообразные продукты по меньшей мере из одной и соседней скважины первой группы. Блокированные скважины деблокируют и вводят в них газ, содержащий Oj для газификации угля и обугленного материала. Из скважин, сообщающихся со скважинами, в которые нагнетают О,, удаляют смесь газов.

К недостаткам прототипа.относятся: сложность осуществления процесса; дороговизна, связанная с большим объемом бурения скважин; большой расход кислорода, затрачиваемого не только для экзотермических реакций горения на первой стадии, но и для непосредственной газификации угля в дальнейшем; низкокалорийный газ первой стадии не используется для газификации угля и обугленного материала; неприемлемость способа для догазификации старых, выработанных газогенераторов.

Цель изобретения - повышение эффективности газификации за счет догазификации выработанных газогенераторов при одновременном повышении теплотворной способности продуктивного газа действующих газогенераторов.

Эта цель достигается тем, что в способе подземной газификации углей, включающем вскрытие угольной залежи скважинами, условное разделение залежи на газогенераторы и последовательную отработку последних путем создания очага горения, подачи кислородсодержащего дутья и откачки продуктивного газа, каждый газогенератор отрабатывают в две стадии: на первой стадии подают кислородсодержащее

дутье с содержанием кислорода 65-75 % для интенсивного горения угля, а отходящий газ подают в выработанный газогенератор для хранения и догазификации оставшихся запасов угля, а на второй стадни газ из выработанного газогенератора подают в раскаленный очаг действующего газогенератора, причем вторую стадию начинают при наличии в продуктивном газе избыточного содержания двуокиси углерода, а расход дутья на первой стадии поддерживают больше расхода его на второй в три и более раза.

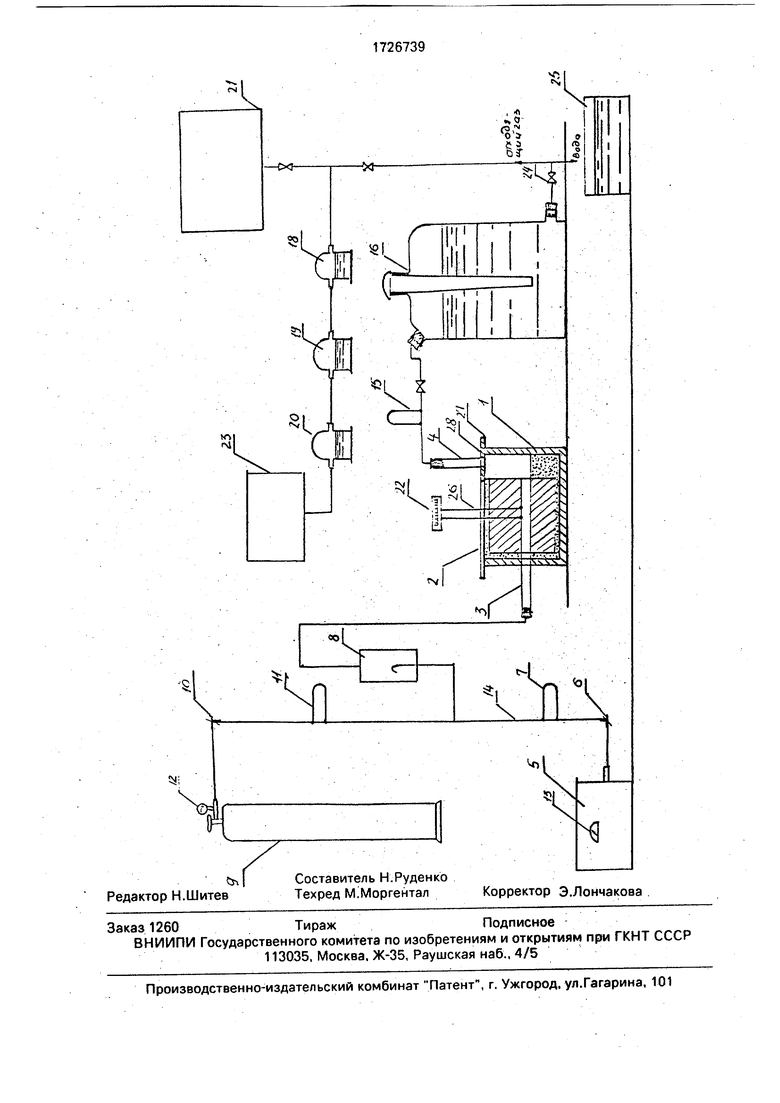

На чертеже показан способ газификации бурых углей.

Способ осуществляется следующим образом.

На первом этапе угольная залежь вскрывается двумя группами скважин вводными и выводными по известной технологии. Бурением скважин угольная залежь условно делится на газогенераторы, представляющие собой угольные блоки, размеры которых диктуются горно-геологическими и технологическими условиями выработки.

Для задействования в эксплуатацию газогенераторов производят сбойку скважин любым из известных способов. После розжигауголь- ного пласта углеводородным факелов с применением кислородсодержащего дутья

можно приступать к двустадийной отработке каждого газогенератора.

На первой стадии через вводные скважины газогенератора подают богатое кислородом дутье (65-75 %) с расходом,

установленным эмпирически, но дрстаточ- ном для интенсивного горения угля.

Из выводной скважины газ, содержащий значительное (до 30 %) количество дву- оксида углерода, подают в выработанный

газогенератор для хранения и догазификации оставшихся запасов угля, при этом выводная скважина выработанного газогенератора временно закрывается.

Через определенный промежуток времени, отвечающий достижению избыточного содержания углекислого газа в газе после первой стадии, выводная скважина выработанного газогенератора открывается и газ

по трубам поступает на вводную скважину действующего газогенератора на раскаленный очаг, причем с расходом в три и более раз меньшим, чем на первой стадии, для получения высококалорийного газа, пригод- ного для получения тепловой энергии.

После продувания всего объема газа на второй стадии процесс повторяют вновь в аналогичном порядке.

Лабораторные эксперименты осуществлялись на действующей модели газогенератора, приведенной ранее.

П р и м е р. В герметичный стальной ящик 1 размером 40x20x20 см, выложенный изнутри огнеупорными блоками из суперлегковеса, закладывают кусок угля 2 размером примерно 35x15x15 см с просверленным продольным отверстием диаметром 1,5 см. Пустоты в ящике заполняют асбестовой крошкой. В качестве замазки в огнеупорной кладке используют смесь асбестовой крошки (70 %) и жидкого стекла (30 %). После закладки угольного блока 2 ящик 1 закрывают стальной крышкой 28 с прокладкой из термостойкой резины 27. Крышка 28 крепится к ящику 1 болтами.

На ящике 1 имеются два патрубка (диаметр 2 см, длина 15см): один 3 с торца -для подачи дутья, другой 4 на крышке 28 - для отвода отходящих газов.

После закрытия крышки 28 осуществляли розжиг угольного блока 2 с помощью закладки в просверленное отверстие угольного блока 2 горящего деревянного факела с намотанной на него паклей, смоченной мазутом. Розжиг осуществляли в течение 15-20 мин подачей в ящик дутья, на 40 % обогащенного кислородом следующим образом.

Для подачи в систему воздуха в сеть переменного тока включали компрессор УК-1М5. Воздух из компрессора 5 по шлангу-газопроводу 14 через трехходовой кран 6 и расходомер 7 для контроля его расхода (10 л/мин) поступает в сосуд 8 постоянного давления для создания стабильного давления в системе и хорошего перемешивания компонентов дутья. Туда же, в сосуд 8 постоянного давления подается технический кислород4 из баллона 9, который открывают одновременно с подключением компрессора 5.

Кислород поступает в сосуд 8 постоянного давления по шлангу-газопроводу 14 через трехходовой кран 10 и расходомер 11 (расход 2,5 л/мин).

По окончании розжига угольного блока 2, о чем судят по возрастанию температуры в зоне горения, которую показывает термометр 22, температура достигает 1100- 1200°С - непосредственно начинают эксперимент.

На первой стадии, аналогично вышеизложенному, при розжиге в зону горения подают воздух с расходом 4 л/мин и технический кислород с расходом 8 л /мин. Содержание кислорода в дутье при этом

составляет 73-75 %. Первая стадия продолжается в течение 10-15 мин. Первые 2-7 мин отводящий газ из ящика 1 сбрасывается в вентиляционную систему. Затем к ящику 1 шлангом-газопроводом 14 подсоединяют расходомер 15 и газгольдер 16 объемом 30 л, заполненный водным раствором NaCI (20 %), для сбора отходящего газа в течение оставшихся 2,5-3,0 мин.

При сборе газа водный раствор хлорида натрия (20 %), растворяющий минимальный объем газовой смеси, сливается из газгольдера 16 через кран 24 в открытый стеклянный сосуд 25.

Собранный в газгольдер 16 газ подвергается анализу: вначале на содержание в нем С( подачей газа в газоанализатор ГОУ-1 21. затем на содержание СО, Н.г подачей газа в хроматограф Тазохром 3101

23.

Газ перед поступлением в хроматограф 23 последовательно трехкратно очищается от примесей в 25 %-ном растворе гидрокси- да калия (сосуд 18), 10.%-ном растворе хлорида кальция (сосуд 19) и растворе гидросульфита натрия (сосуд 20).

Анализ газовой смеси осуществляют по общепринятой методике согласно инструкциям по эксплуатации вышеназванных газоанализаторов.

Результаты анализов: содержание СО 25,0%,-СО 7,5 %; Н23,9%.

Далее для осуществления второй стадии процесса газгольдер 16 с отобранным

газом первой стадии переносят на высокий уровень по отношению к ящику 1.

Кислородный баллон 9 и компрессор 5 отключают от системы, а газгольдер 16 через расходомер 7 подключают. После ззполнения колокола газгольдера 16 водным раствором хлорида натрия кран газгольдера 16 открывают, засекают время и газ из газгольдера 16 с расходом 3-4 л/мин, вытесня- емый раствором хлористого натрия,

начинает поступает в реакционную зону стального ящика 1 в течение 7-10 мин. Отходящий газ поступает на анализ. Анализ осуществляется аналогично первой стадии. Результаты анализа: содержание С02 5,4 %:

СО - 41,3 %; Н2 -4.4 %; калорийность газа - 5690 кДж/м3.

Давление во время первой стадии процесса на входе поддерживается на уровне 1,2 атм, причем давление технического кис порода из баллона 9 такое же, что и давление воздуха из компрессора 5. Давление во время второй стадии составляет 0,5 атм. на входе в стальной ящик 1. Температура второй стадии 1000-1100°С.

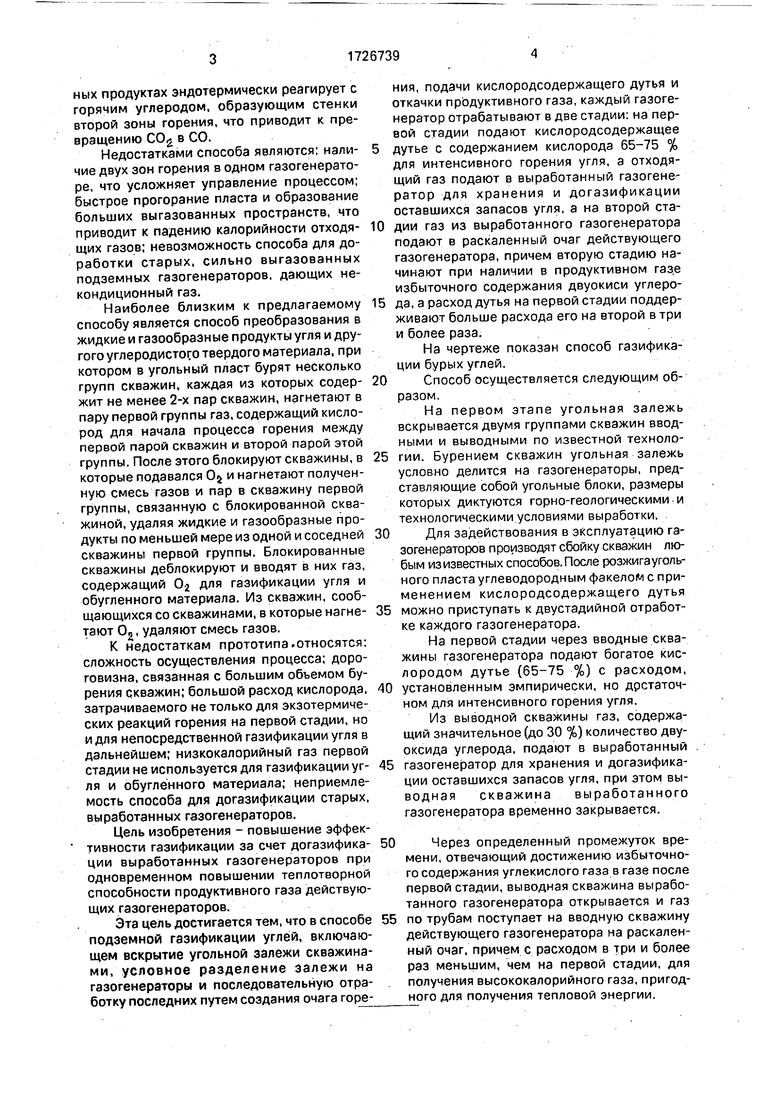

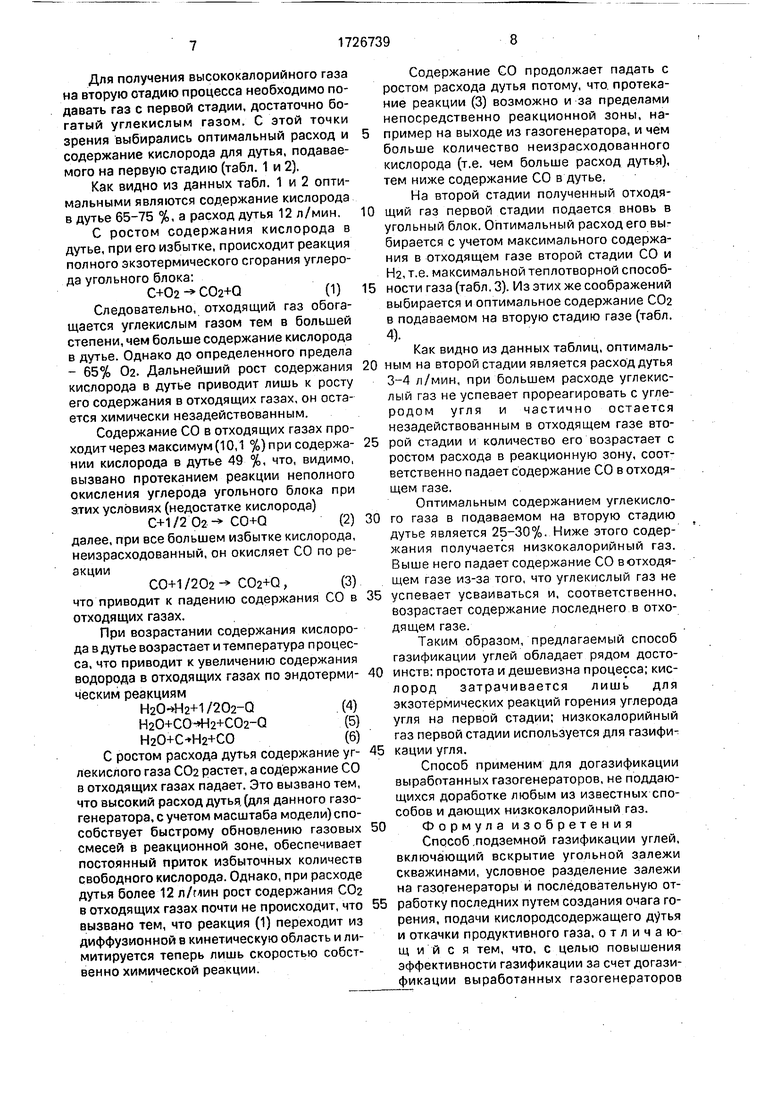

Для получения высококалорийного газа на вторую стадию процесса необходимо подавать газ с первой стадии, достаточно богатый углекислым газом. С этой точки зрения выбирались оптимальный расход и содержание кислорода для дутья, подаваемого на первую стадию (табл. 1 и 2).

Как видно из данных табл. 1 и 2 оптимальными являются содержание кислорода в дутье 65-75 %, а расход дутья 12 л/мин,

С ростом содержания кислорода в дутье, при его избытке, происходит реакция полного экзотермического сгорания углерода угольного блока:

С+02 - C02+Q(1)

Следовательно, отходящий газ обогащается углекислым газом тем в большей степени, чем больше содержание кислорода в дутье. Однако до определенного предела - 65% 02. Дальнейший рост содержания кислорода в дутье приводит лишь к росту его содержания в отходящих газах, он остается химически незадействованным.

Содержание СО в отходящих газах проходит через максимум (10,1 %)при содержании кислорода в дутье 49 %, что, видимо, вызвано протеканием реакции неполного окисления углерода угольного блока при этих условиях (недостатке кислорода)

С+1/2 02- CO+Q(2)

далее, при все большем избытке кислорода, неизрасходованный, он окисляет СО по реакции

СО+1 /202 - C02+Q,(3)

что приводит к падению содержания СО в отходящих газах.

При возрастании содержания кислорода в дутье возрастает и температура процесса, что приводит к увеличению содержания водорода в отходящих газах по эндотермическим реакциям

H20- H2+1/202-Q(4)

H20+CO- H2+C02-Q(5)

Н20+С- Н2+СО(6)

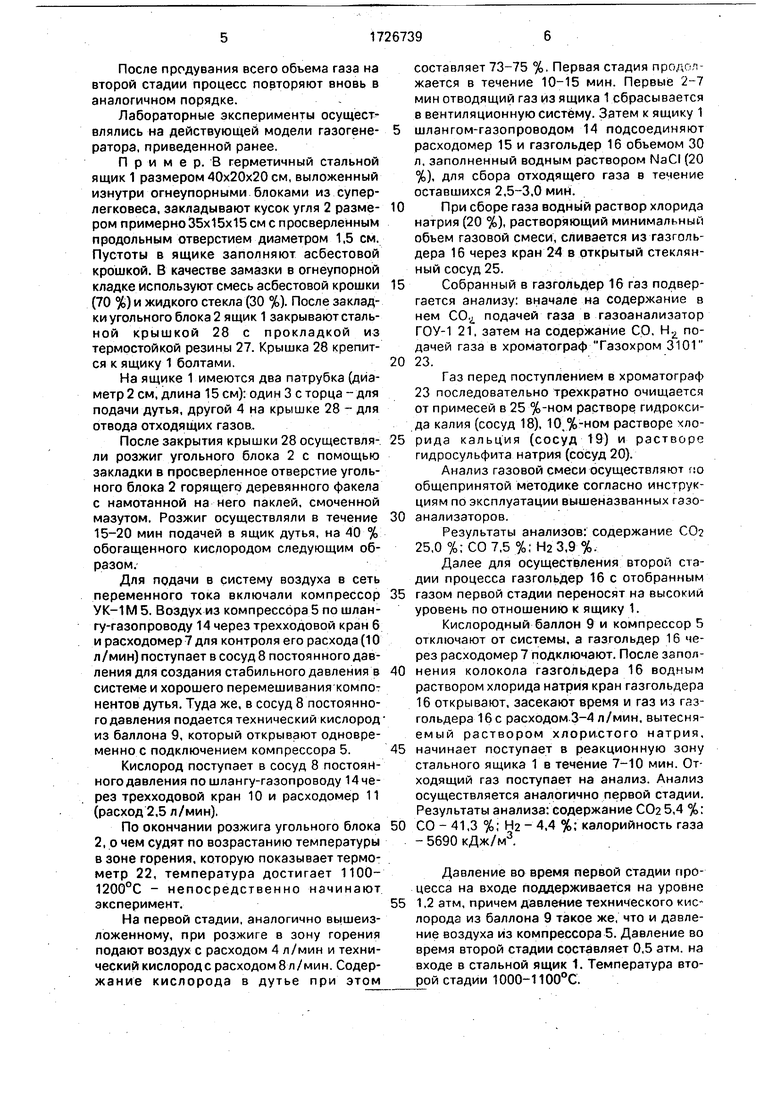

С ростом расхода дутья содержание углекислого газа С02 растет, а содержание СО в отходящих газах падает. Это вызвано тем, что высокий расход дутья, (для данного газогенератора, с учетом масштаба модели) способствует быстрому обновлению газовых смесей в реакционной зоне, обеспечивает постоянный приток избыточных количеств свободного кислорода. Однако, при расходе дутья более 12 л/мин рост содержания СОа в отходящих газах почти не происходит, что вызвано тем, что реакция (1) переходит из диффузионной в кинетическую область и лимитируется теперь лишь скоростью собственно химической реакции.

Содержание СО продолжает падать с ростом расхода дутья потому, что. протекание реакции (3) возможно и за пределами непосредственно реакционной зоны, например на выходе из газогенератора, и чем больше количество неизрасходованного кислорода (т.е. чем больше расход дутья), тем ниже содержание СО в дутье.

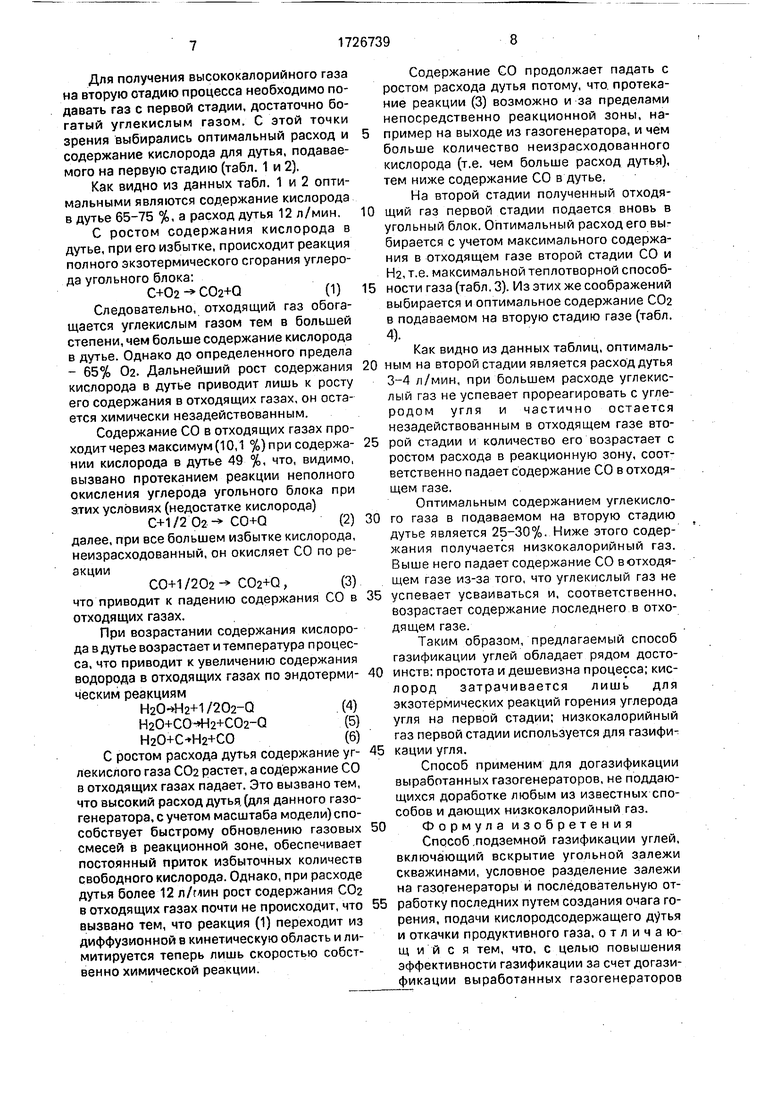

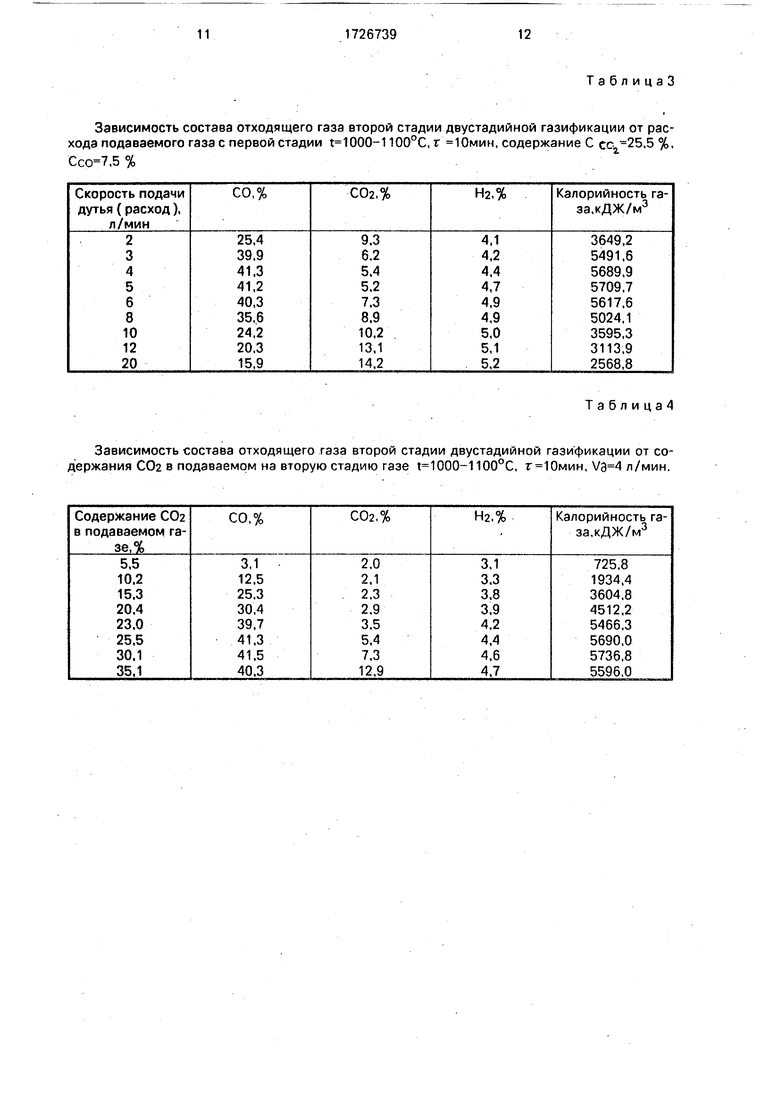

На второй стадии полученный отходя0 щий газ первой стадии подается вновь в угольный блок. Оптимальный расход его выбирается с учетом максимального содержания в отходящем газе второй стадии СО и Н2,т.е. максимальной теплотворной способ5 ности газа (табл. 3). Из этих же соображений выбирается и оптимальное содержание С02 в подаваемом на вторую стадию газе (табл.

4).

Как видно из данных таблиц, оптималь0 ным на второй стадии является расход дутья 3-4 л/мин, при большем расходе углекислый газ не успевает прореагировать с углеродом угля и частично остается незадействованным в отходящем газе вто5 рой стадии и количество его возрастает с ростом расхода в реакционную зону, соответственно падает содержание СО в отходящем газе.

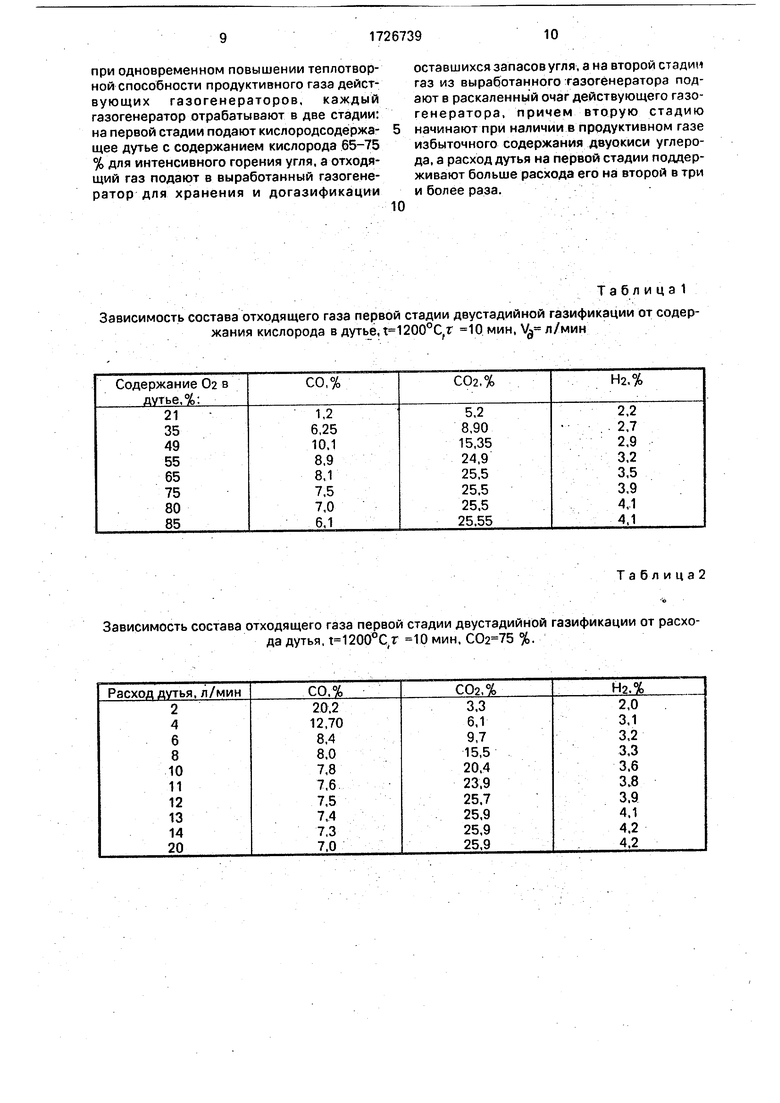

Оптимальным содержанием углекисло0 го газа в подаваемом на вторую стадию дутье является 25-30%. Ниже этого содержания получается низкокалорийный газ. Выше него падает содержание СО вотходя- щем газе из-за того, что углекислый газ не

5 успевает усваиваться и, соответственно, возрастает содержание последнего в отходящем газе.

Таким образом, предлагаемый способ газификации углей обладает рядом досто0 инств: простота и дешевизна процесса; кислород затрачивается лишь для экзотермических реакций горения углерода угля на первой стадии; низкокалорийный газ первой стадии используется для газифи5 кации угля.

Способ применим для догазификации выработанных газогенераторов, не поддающихся доработке любым из известных способов и дающих низкокалорийный газ.

0 Формула изобретения

Способ .подземной газификации углей, включающий вскрытие угольной залежи скважинами, условное разделение залежи на газогенераторы и последовательную от5 работку последних путем создания очага горения, подачи кислородсодержащего дутья и откачки продуктивного газа, отличающийся тем, что, с целью повышения эффективности газификации за счет догазификации выработанных газогенераторов

при одновременном повышении теплотворной способности продуктивного газа действующих газогенераторов, каждый газогенератор отрабатывают в две стадии: на первой стадии подают кислородсодержащее дутье с содержанием кислорода 65-75 % для интенсивного горения угля, а отходящий газ подают в выработанный газогенератор для хранения и догазификации

0

оставшихся запасов угля, а на второй стадии газ из выработанного газогенератора подают в раскаленный очаг действующего газо- генератора, причем вторую стадию начинают при наличии в продуктивном газе избыточного содержания двуокиси углерода, а расход дутья на первой стадии поддерживают больше расхода его на второй в три и более раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2065039C1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ БУРОГО УГЛЯ | 2013 |

|

RU2526953C1 |

| СПОСОБ СКВАЖИННОЙ ДОБЫЧИ УГЛЯ | 1999 |

|

RU2165019C2 |

| Способ подземной газификации горючих полезных ископаемых | 1989 |

|

SU1716110A1 |

| СПОСОБ КОМПЛЕКСНОГО ОСВОЕНИЯ ПОДЗЕМНОЙ УГОЛЬНОЙ ФОРМАЦИИ ЧЕРЕЗ СКВАЖИНЫ | 2013 |

|

RU2539517C2 |

| Способ подземной газификации угля с производством электроэнергии | 2023 |

|

RU2816145C1 |

| Способ подземной газификации угля | 1989 |

|

SU1647124A1 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ | 1994 |

|

RU2069591C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2385412C1 |

Таблица

Зависимость состава отходящего газа первой стадии двустадийной газификации от содержания кислорода в дутье, t 1200°Cfr 10 мин, V л/мин

Зависимость состава отходящего газа первой стадии двустадийной газификации от расхода дутья, t 1200°C. мин, %.

Таблица2

Зависимость состава отходящего газа второй стадии двустадийной газификации от расхода подаваемого газа с первой стадии t 1000-1100°С, г 10мин, содержание С сс,25,5 %,

,5 %

Зависимость состава отходящего газа второй стадии двустадийной газификации от содержания СОа в подаваемом на вторую стадию газе t 1000-1100°С, г 10мин, л/мин.

ТаблицаЗ

Таблица4

Заказ 1260ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Авторы

Даты

1992-04-15—Публикация

1989-02-13—Подача