Изобретение относится к области горного дела и может быть использовано при скважинной добыче угля.

Известен способ скважинной добычи угля, основанный на приведении угля в подвижное состояние путем гидромеханического воздействия на пласт и выдачи его в виде гидросмеси на поверхность (см. Горную энциклопедию. Т.4, М., Советская энциклопедия, 1989, с. 549 - 553).

Недостатком этой технологии являются узкая область ее применения (необходимы горно-геологические условия с устойчивой кровлей, порода почвы угольного пласта должна быть водоупорной), большие потери полезного ископаемого (35-60%).

Известен также способ скважинной добычи угля, включающий бурение как минимум двух скважин, создание подземного газогенератора путем формирования сбоечного канала между скважинами, розжиг угля в канале и выгазовывание угольного массива с подачей в подземный газогенератор дутья по одной из скважин и отводом образующегося при этом газа по другой (см. Горную энциклопедию. T.1, М., Советская энциклопедия, 1989, с. 477 - 478).

Недостатками этого технического решения являются: высокая трудоемкость работ по проработке сбоечных каналов между скважинами, низкая калорийность получаемого газа (800 - 600 ккал/м3; 3,2 - 2,4 МДж/м3) и невозможность извлечения хотя бы части запасов угля в натуральном виде, пригодном для использования в качестве сырья для химической промышленности.

Задача, на решение которой направлено заявленное решение, выражается в снижении трудоемкости работ по проработке сбоечных каналов между скважинами и обеспечении возможности использования части запасов угля в натуральном виде.

Технический результат, достигаемый при решении поставленной задачи, выражается в упрощении сбоечных работ и извлечении части запасов угля в пределах проектных размеров полости подземного газогенератора на момент начала работ по газификации.

Поставленная задача решается тем, что способ скважинной добычи угля, включающий бурение как минимум двух скважин, создание подземного газогенератора путем формирования сбоечного канала между скважинами, розжиг угля в канале и выгазовывание угольного массива с подачей в подземный газогенератор дутья по одной из скважин и отводом образующегося при этом газа по другой, отличается тем, что вокруг призабойной части скважин посредством гидромониторного агрегата формируют полости, причем этот процесс продолжают до начала саморазрушения угольного массива, отделяющего одну полость от другой, после чего прекращают гидравлическую выемку угля, откачивают воду и начинают термическую подготовку массива, вмещающего скважины, к газификации, для чего в полости подают газ с температурой 350-400oC, а после прогрева массива до данной температуры прекращают подачу газа в одну из скважин и, одновременно, повышают давление газа в другой скважине до достижения прорыва газов из одной полости в другую полость, после чего начинают подачу кислородного дутья с отводом из другой скважины газов - продуктов газификации. Кроме того, расстояние между скважинами, используемыми как дутьевые в процессе газификации, принимается большим, чем расстояние между дутьевой и газоотводящей скважиной. Кроме того, после выхода процесса газификации на устойчивый режим в состав дутья вводят CO2, доводя содержание последнего до 35%, при снижении содержания O2 до 65%. Кроме того, в качестве газа, используемого для подготовки массива, вмещающего скважины, к газификации используют выхлопные газы газотурбинной установки, предпочтительно, предназначенной для сжигания газа - продукта газификации. Кроме того, CO2 в состав дутья отбирают из выхлопа газотурбинной установки. Кроме того, в процессе гидравлической выемки угля в почве пласта оставляют защитную пачку угля.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о его соответствии критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки "вокруг призабойной части скважин посредством гидромониторного агрегата формируют полости, причем этот процесс продолжают до начала саморазрушения угольного массива, отделяющего одну полость от другой" обеспечивают выемку части объемов угля в природном виде и снижают прочность угольной перемычки, отделяющей полости друг от друга.

Признаки "прекращают гидравлическую выемку угля, откачивают воду и начинают термическую подготовку массива, вмещающего скважины, к газификации, для чего в полости подают газ с температурой 350-400oC," обеспечивают переход угольного массива от гидравлического способа разработки к газификации.

Признаки "после прогрева массива до данной температуры прекращают подачу газа в одну из скважин и, одновременно, повышают давление газа в другой скважине до достижения прорыва газов из одной полости в другую полость", излагают процесс сбойки скважин и начала формирования полости газогенератора.

Признаки "начинают подачу кислородного дутья с отводом из другой скважины газов - продуктов газификации" описывают начало процесса газификации.

Признаки второго пункта формулы изобретения обеспечивают сохранение управляемости процессом газификации при работе с "кустом" скважин.

Признаки третьего пункта формулы изобретения обеспечивают повышение калорийности газа - продукта газификации.

Признаки четвертого и пятого пунктов формулы изобретения конкретизируют источник получения газа для подготовки массива угля, вмещающего газогенератор и CO2, для состава дутья.

Признак шестого пункта формулы изобретения обеспечивает независимость процесса гидравлической выемки полостей от водостойкости пород почвы.

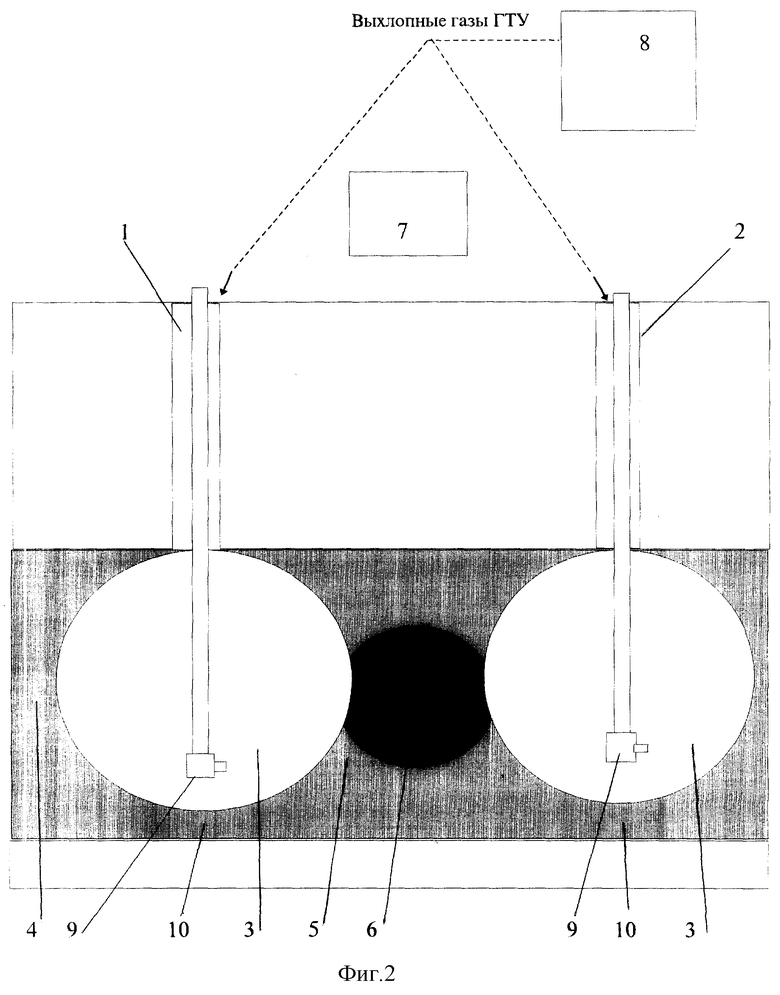

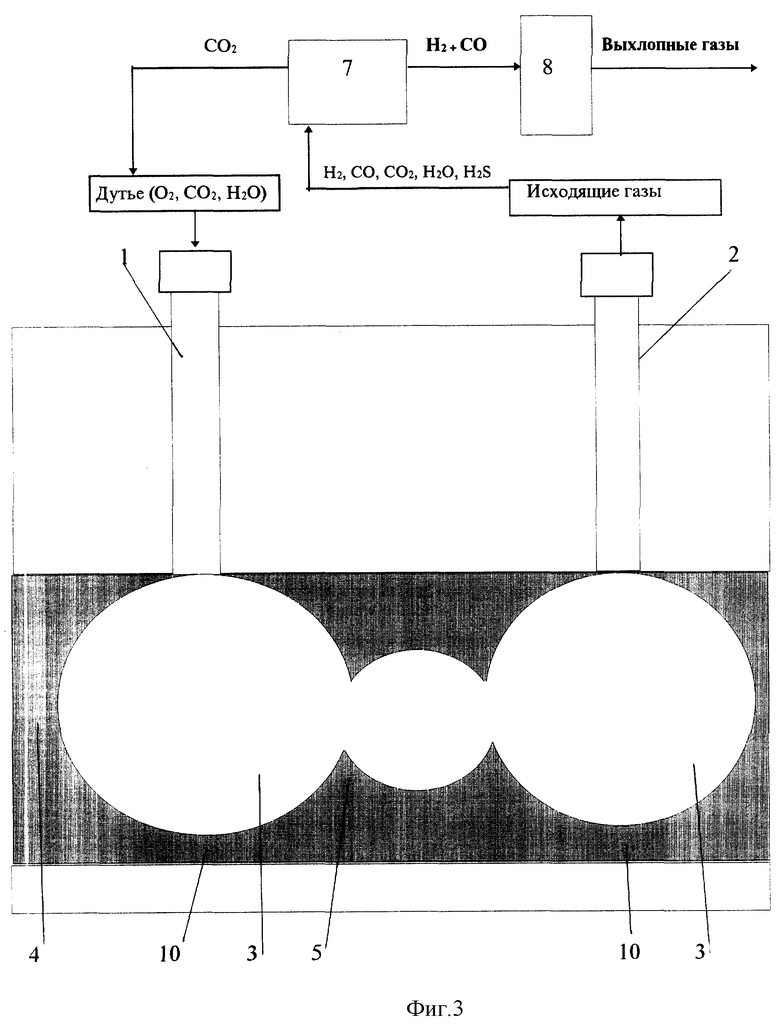

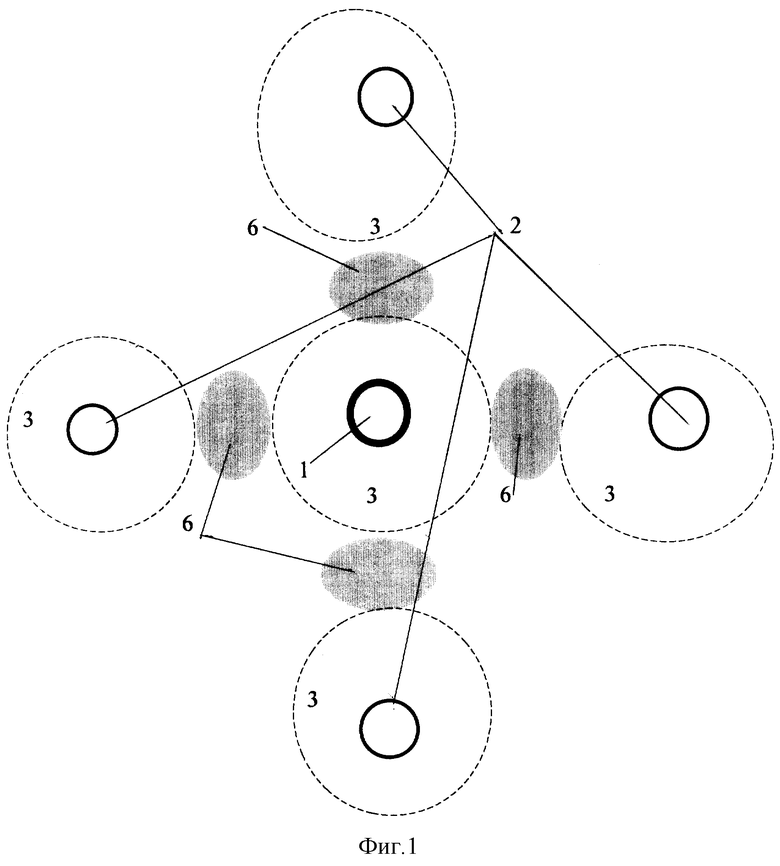

Изобретение иллюстрируется чертежами, на которых показаны: на фиг. 1 - вид газогенератора в плане на уровне поверхности, на фиг. 2 - вертикальный разрез пласта до сбойки скважин, на фиг. 3 - то же после сбойки скважин.

На чертежах показаны дутьевая скважина 1, газоотводящая скважина 2, полости 3 вокруг забойной части скважин 1 и 2, залежь 4 угля, целик 5, разделяющий скважины, с трещинами 6, блоки оборудования 7 очистки отходящих газов, газотурбинная установка 8 с генератором электрического тока, гидромониторный агрегат 9, защитная пачка угля 10.

Подготовка подземного газогенератора к работе включает бурение скважин 1 и 2 с поверхности до почвы залежи 4 угля (с оставлением защитной пачки 10) и их обсадку. Затем в скважинах 1 и 2 размещают гидромониторный агрегат 9 и проводят гидравлическое разрушение угольной залежи 4 с выдачей угольной пульпы на поверхность. Объем формируемых полостей 3 наращивают до начала процесса разрушения целика 5, что контролируют известным образом, например ультразвуковыми и сейсмоакустическими методами. По достижении заданных проектом размеров полостей 3 их осушают откачкой на поверхность угольной пульпы.

Затем соответствующим образом переоборудуют оголовки обсадных труб скважин 1 и 2, обеспечивая возможность, соответственно, подачи и отвода газа, после чего осуществляют обработку полостей 3 горячими газами с температурой 350-400oC. Для этого полость обсадных труб этих скважин связывают либо с газоотводящей скважиной соседнего (с описываемыми скважинами 1 и 2) подземного газогенератора, либо, что предпочтительно, с выхлопным коллектором (на чертежах не показан) ГТУ 8, либо с обоими названными объектами одновременно и прокачивают через них горячий газ. При этом достигается осушение поверхности подземного газогенератора, а затем и соответствующий ее прогрев.

Затем начинают работы по сбойке скважин 1 и 2, для чего подвод газа в одну из них прекращают, а во второй, наоборот - давление газа увеличивают до 0,6 - 2,2 МПа, что обеспечивает "продавливание газоотводящих каналов" из одной скважины в другую (об это судят по резкому падению давления в скважине, используемой для нагнетания сжатого газа, и (или) по росту расхода газа).

После достижения угольным массивом (стенками полостей 3, целиком 5 угля и защитной пачкой 10) температуры порядка 350 - 400oC в дутьевую скважину 1 подают дутье - газовую смесь, включающую CO2, O2. Причем на первом этапе долю CO2 минимизируют, пока процесс газификации не стабилизируется. После этого содержание CO2 повышают до проектного (до 35% от объема дутья). Для получения объемов CO2 используют блоки оборудования 7 очистки отходящих газов, смонтированные на выхлопе газотурбинной установки 8 или на выходе газоотводящей скважины 2.

При необходимости форсирования теплового режима в газогенераторе в дутье увеличивают содержание кислорода.

Получение высококалорийного газа обеспечивается применением в дутье смеси газов (O2 + CO2), где кислород составляет 65%, диоксид углерода - 35%, причем CO2 отбирается с температурой 300 - 350oC, что в целом повышает температуру дутья, вносит в газогенератор большое количество тепла и способствует реакциям по образованию CO и H2. Расчетная калорийность газа в этом варианте достигает 1800 - 2000 ккал/м3 (7,5 - 8,38 МДж/м3). После очистки от CO2 на поверхности газ имеет калорийность 2200 - 2300 ккал/м3 (9,2 - 9,6 МДж/м3) и может транспортироваться по фактору экономики на расстояние 180 - 200 км вместо 30 км для газа калорийностью 800 ккал/м3 (3,8 МДж/м3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ДОБЫЧИ УГЛЯ | 2000 |

|

RU2177544C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1999 |

|

RU2167011C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2316649C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2318117C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1999 |

|

RU2156406C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 1994 |

|

RU2069744C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381357C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2383728C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381356C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2385412C1 |

Способ скважинной добычи угля может быть использован в горной промышленности. Бурят как минимум две скважины, создают подземный газогенератор путем формирования сбоечного канала между скважинами, разжигают уголь в канале и выгазовывают угольный массив с подачей в подземный газогенератор дутья по одной из скважин и отводят образующийся при этом газ по другой. Вокруг призабойной части скважин посредством гидромониторного агрегата формируют полости, причем этот процесс продолжают до начала саморазрушения угольного массива, отделяющего одну полость от другой, после чего прекращают гидравлическую выемку угля, откачивают воду и начинают термическую подготовку массива, вмещающего скважины, к газификации. В полость подают газ с температурой 350 - 400oC, а после прогрева массива до данной температуры прекращают подачу газа в одну из скважин и, одновременно, повышают давление газа в другой скважине до достижения прорыва газов из одной полости в другую, после чего начинают подачу кислородного дутья с отводом из другой скважины газов - продуктов газификации. В результате упрощаются сбоечные работы и извлекаются запасы угля в пределах проектных размеров полости подземного генератора на момент начала работ по газификации. 5 з.п.ф-лы, 3 ил.

| Горная энциклопедия, Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАТОК ДЛЯ ФОРМОВКИ КИРПИЧЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ РАЗЛИТОЙ ПО ПОЛЮ СУШКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU477A1 |

| Способ подготовки обводненных горючих пластов для бесшахтной подземной газификации | 1944 |

|

SU66143A1 |

| Способ подземной газификации угля | 1975 |

|

SU710245A1 |

| Способ газификации углеродсодержащего пласта | 1986 |

|

SU1428764A1 |

| Способ добычи твердых полезных ископаемых | 1987 |

|

SU1476136A1 |

| Способ подземной газификации углей | 1989 |

|

SU1726739A1 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 1995 |

|

RU2090750C1 |

| Коллиматорный визир | 1988 |

|

SU1580311A1 |

| US 3628929 A, 21.12.1971 | |||

| US 4036298 A, 19.07.1971. | |||

Авторы

Даты

2001-04-10—Публикация

1999-05-21—Подача