пов, встречно направленных под острым углом относительно продольных осей соединяемых спецпрофилей, причем выступы выполнены на контактных поверхностях последних на одинаковом расстоянии друг от друга с возможностью образования замкового соединения, имеющего угол зацепления 0 parccigf(p- угол зацепления, град., f - коэффициент трения металла по металлу).

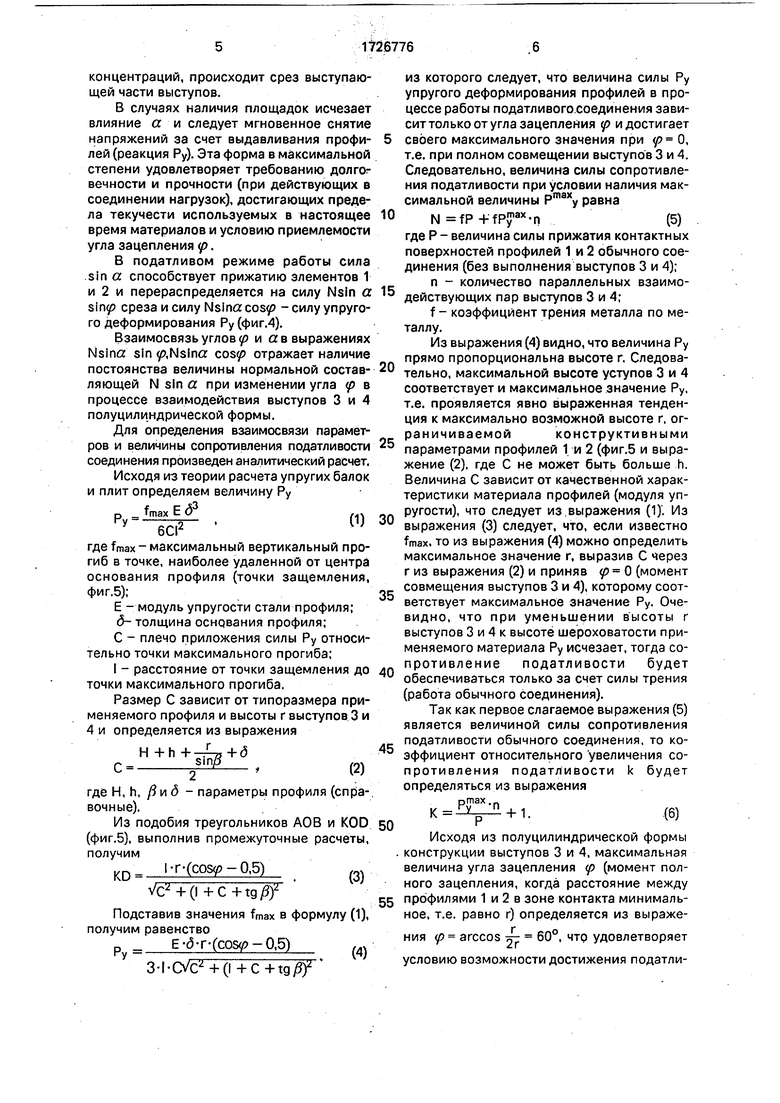

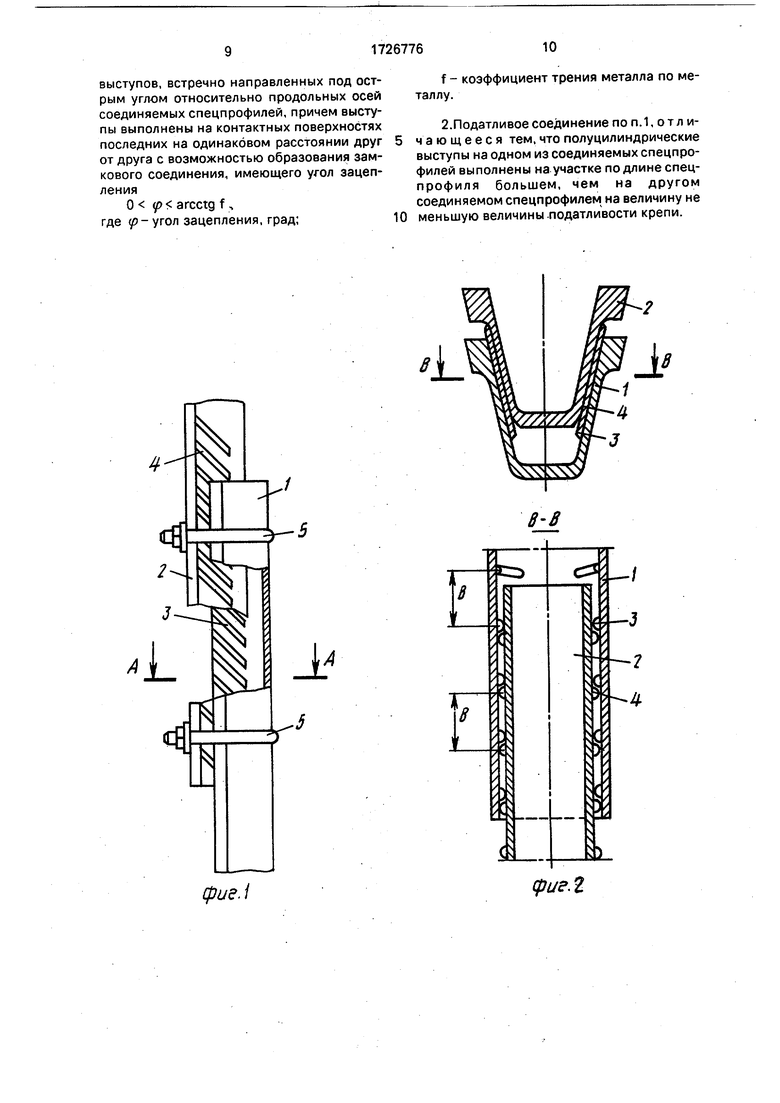

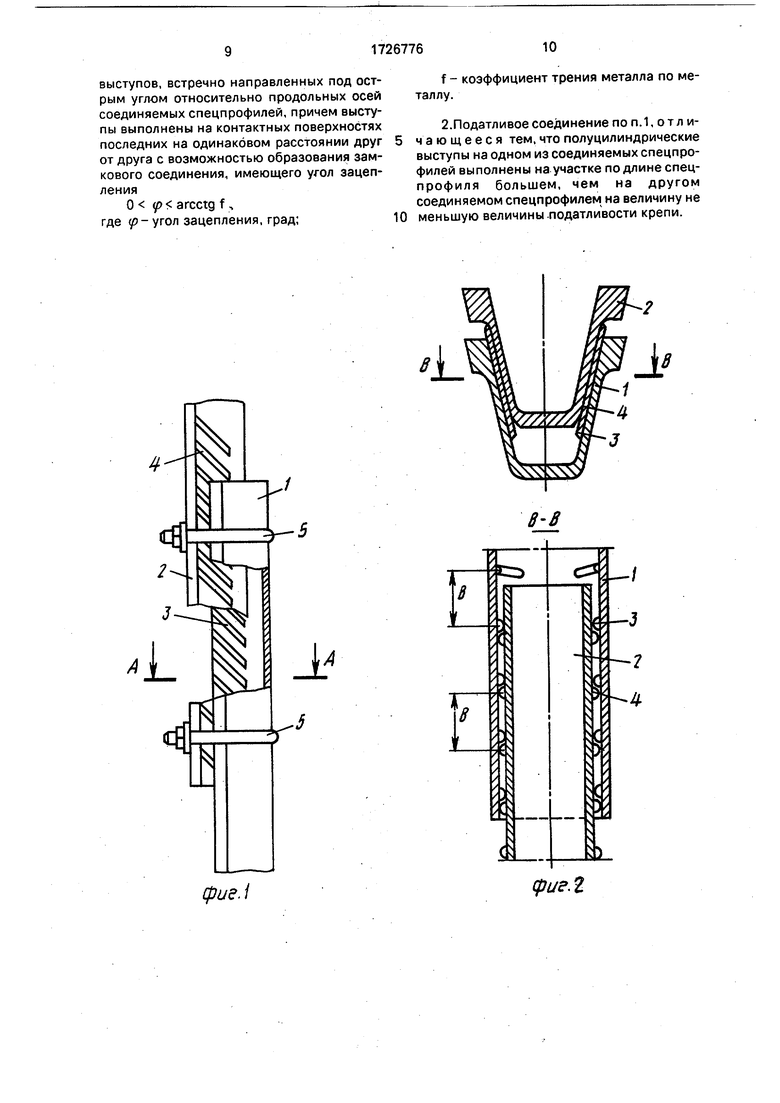

На фиг.1 показано податливое соединение, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - контактные поверхности профилей; на фиг.4 - схема распределения действующих в соединении сил; на фиг.5 - схема определения величины силы упругости.

Податливое соединение крепи горных выработок состоит из элементов желобчатого профиля наружного 1 и внутреннего 2, на контактируемых поверхностях которых под углом а к их продольной оси выполнены на одинаковом расстоянии с углом зацепления рполуцилиндрические выступы 3 и 4 с ориентацией контактируемых поверхностей соот- ветственно выступы против впадин, стянутых между собой при необходимости хомутами 5 (фиг. 1,2,3).

Работа устройства заключается в использовании силы упругости материала профилей 1 и 2 и дополнительной прижимающей силы, возникающих в процессе зацепления и совмещения выступов 3 и 4 под воздействием сдвигающей силы на элементы 1 и 2 крепи и стремящихся расклинить их, вызывая при этом увеличение прижимающей силы, т.е. повышение сопротивления податливости соединения.

Необходимость выполнения условия податливого режима работы в пределах величины упругости материала профилей 1 и 2 обеспечивается возможностью проскальзывания выступов 3 и 4 относительно друг друга при их взаимодействии, т.е. наличия приемлемых углов зацепления р, которые, исходя из теории трения, должны быть меньше агсе19Т где f-коэффициент трения взаимодействующих материалов. Так как влияние угла р проявляется только при наличии зацепления выступов по направлению действия сдвигающей нагрузки, т.е. при , то возникающая при этом линия зацепления должна иметь угол встречи выступов 3 и 4, именуемый в данном случае углом наклона выступов а по отношению к продольной оси профиля.

При действии на профили 1 и 2 сдвигающей силы N (фиг.4) происходит зацепление выступов 3 и 4, вызывающее ее

перераспределение на нормальную Nsin а и касательную N cos а составляющие. Последняя фактически и является дополнительной прижимающей силой. В том случае,

когда выступы 3 и 4 выполнены под тупым углом а , касательная составляющая стремится разъединить профили 1 и 2, вызывая при этом увеличение силы натяжения Р хомутов 5, что чревато их разрывом или срывом натяжной гайки. В случае выполнения выступов 3 и 4 под острым углом а касательная составляющая направлена на прижатие профилей 1 и 2 друг к другу, т.е. происходит самозатяжка профилей 1 и 2.

Самоформирование прижимающих усилий достигается за счет наличия некоторой степени свободы продольного смещения выступов 3 и 4 относительно друг друга и обеспечивается при а arcctg f (приложение

сдвигающей нагрузки вне радиуса угла трения). Поэтому влияние угла а сказывается в пропорциональности распределения величины касательной и нормальной составляющей сдвигающей силы N (фиг.4) и

соответственно влияет на величину силы сопротивления податливости. Следовательно, формированием величины силы прижатия профилей 1 и 2 силой натяжения Р хомутов 5, в принципе, можно отказаться. В том и

другом случаях нормальная составляющая силы N стремится срезать выступы 3 и 4 (фиг.4).

Очевидно, что режим работы зависит от величины угла зацепления р; выступов 3 и

4 и коэффициента трения f между взаимодействующими материалами и определяется при р arcctg f (жесткий режим работы соединения и приу arcctg f (податливый). В жестком режиме работы величина со

противления соединения определяется

прочностью выступов 3 и 4 на срез.

Решение задачи равномерного распределения нагрузки по всей контактируемой поверхности и необходимости реализации

некоторой степени свободы, а также достижения максимальной прочности выступов 3 и 4 достигается за счет полуцилиндрической их формы, что позволяет достичь сочетания режима плавного равномерного скольжения и зацепления. Особенность процесса в том, что это достигается при любых N в зоне максимальных концентраций напряжений (максимальные значения которых приходятся на верхушку выступов 3 и 4), по достижении которой скольжение осуществляется с обратным знаком.

В случае угольчатой формы при изменении N, еще не достигая зоны максимальных

концентраций, происходит срез выступающей части выступов.

В случаях наличия площадок исчезает влияние а и следует мгновенное снятие напряжений за счет выдавливания профи- лей (реакция Ру). Эта форма в максимальной степени удовлетворяет требованию долгог вечности и прочности (при действующих в соединении нагрузок), достигающих предела текучести используемых в настоящее время материалов и условию приемлемости угла зацепления р.

В податливом режиме работы сила sin а способствует прижатию элементов 1 и 2 и перераспределяется на силу Nsin a siny среза и силу Nsina - силу упругого деформирования Ру (фиг.4).

Взаимосвязь углов (f и а в выражениях Nsina sin ,Nsina отражает наличие постоянства величины нормальной состав- ляющей N sin а при изменении угла р в процессе взаимодействия выступов 3 и 4 полуцилиндрической формы.

Для определения взаимосвязи параметров и величины сопротивления податливости соединения произведен аналитический расчет.

Исходя из теории расчета упругих балок и плит определяем величину Ру

р fmax Е о(л

()

где fmax - максимальный вертикальный прогиб в точке, наиболее удаленной от центра основания профиля (точки защемления, фиг.5);

Е - модуль упругости стали профиля;

б- толщина основания профиля;

С - плечо приложения силы Ру относительно точки максимального прогиба;

I - расстояние от точки защемления до точки максимального прогиба.

Размер С зависит от типоразмера применяемого профиля и высоты г выступов 3 и 4 и определяется из выражения

,(2)

где Н, h, - параметры профиля (справочные).

Из подобия треугольников АОВ и KOD (фиг.5), выполнив промежуточные расчеты, получим

l-r(,5)

KD

VC2 +(l +C +tgЈf

(3)

Подставив значения fmax в формулу (1), получим равенство

Е-д-Г-(,5)

(4)

3-1-СУС + (1 +C+tgff

5 10

15 20

25

п

3°

35

40

45

50

55

из которого следует, что величина силы Ру упругого деформирования профилей в процессе работы податливого.соединения зави- ситтолько от угла зацепления tp и достигает своего максимального значения при р О, т.е. при полном совмещении выступов 3 и 4. Следовательно, величина силы сопротивления податливости при условии наличия максимальной величины Ртаху равна

N fp + fpyax-n(5)

где Р - величина силы прижатия контактных поверхностей профилей 1 и 2 обычного соединения (без выполнения выступов 3 и 4);

п - количество параллельных взаимодействующих пар выступов 3 и 4;

f - коэффициент трения металла по металлу.

Из выражения (4) видно, что величина Ру прямо пропорциональна высоте г. Следовательно, максимальной высоте уступов 3 и 4 соответствует и максимальное значение Ру, т.е. проявляется явно выраженная тенденция к максимально возможной высоте г, ограничиваемойконструктивнымипараметрами профилей 1 и 2 (фиг.5 и выражение (2), где С не может быть больше h. Величина С зависит от качественной характеристики материала профилей (модуля упругости), что следует из.выражения (1). Из выражения (3) следует, что, если известно fmax, то из выражения (4) можно определить максимальное значение г, выразив С через г из выражения (2) и приняв р 0 (момент совмещения выступов 3 и 4), которому соответствует максимальное значение Ру. Очевидно, что при уменьшении высоты г выступов 3 и 4 к высоте шероховатости применяемого материала Ру исчезает, тогда со- противление податливости будет обеспечиваться только за счет силы трения (работа обычного соединения).

Так как первое слагаемое выражения (5) является величиной силы сопротивления податливости обычного соединения, то коэффициент относительного увеличения сопротивления податливости k будет определяться из выражения

ртах

к -2у-Ј-м.)

Исходя из полуцилиндрической формы конструкции выступов 3 и 4, максимальная величина угла зацепления р (момент полного зацепления, когда расстояние между профилями 1 и 2 в зоне контакта минимальное, т.е. равно г) определяется из выражения р arccos у- 60°, что удовлетворяет условию возможности достижения податливого режима работы при использовании материалов с коэффициентом трения f 0,6, . Для промежуточных значений угла р сопротивление податливости зависит от прочности выступов 3 и 4 на срез тср и величины силы Ncosct- силы самозатяжки профилей 1 и 2, Для положения полного зацепления выступов (фиг.4) взаимосвязь а и р проявляется и в изменении величины прочности среза

ГСр г Sin2 p la/Sin a,(7)

где тэ - допустимое напряжение на срез при ручной сварке (800-1100 кг/см2);

Ь - длина зацепления пары выступов, равная

I 2(Н-С)

3 sin a

Использование эффекта самозатяжки профилей предопределяет угол а arcctg f, а, с другой стороны, требуется минимальная длина проскальзывания профилей при создании максимальной величины силы сопротивления податливости. При углах а arcctg f эффект самозатяжки про- филей исчезает и силу сопротивления податливости составляют только Ру и Р.

Учитывая влияние всех действующих в соединении сил, получим величину сопротивления податливости

N (Р.+ РупУ

N 1 -W

(8)

cosactg/3/n

Выражение (8) наглядно доказывает возможность повышения величины сопротивления податливости соединения с по- мощью предлагаемого устройства, так как в сумму числителя входит величина Р и знаменатель всегда при этом будет 1.

Так как величина сопротивления податливости соединения находится в прямо про- порциональной зависимости от количества пар зацеплений п, то максимально возможное их количество определяется из выражения

pmax LO

где LO - первоначальная (конструктивная) длина перекрытия профилей 1 и 2 (длина нахлестки при установке крепи);

В - расстояние между выступами для данной их формы равно

b 2 г V3 .

Постоянство величины сопротивления податливости обеспечивается равным количеством пар зацепления. Очевидно, что это достигается за счет продления участка выполнения выступов на одном из профилей на большую длину.

Необходимым условием применяемых конструкций податливых крепей является

5 10

,,-

2д ъ- оп

35Q45

JQ

55

наличие возможности перехода в жесткий режим работы по исчерпании расчетной податливости Li (фиг.З). Это при данной конструкции достигается тем, что на одной из контактируемых плоскостей выступы 3 и 4 выполняются на длине (L0 + U) (фиг.З, выступы 4 на профиле 2), а на другой А- с разрывом на длину, равную Li (выступы 3 на профиле 1), чем и достигается возможность по исчерпанию конструктивной податливости Li за счет ввода дополнительных пар зацеплений выступов 3 и 4 повысить сопротивление податливости соединения для работы крепи в жестком режиме.

Конкретным примером применения этой конструкции податливого соединения может быть соединение сборных элементов податливой крепи из желобчатого профиля, применяемых для крепления подготовки горных выработок на шахтах и рудниках.

При использовании предлагаемой конструкции податливого соединения элементов крепи желобчатого профиля обеспечивается повышение и возможность эффективного регулирования величины сопротивления податливости и обеспечение его увеличения пропорционально длине податливости; максимальное использование силы упругости материала профилей и стяжных хомутов в формировании величины сопротивления податливости; простота конструкции; отсутствие проскальзывания профилей при монтаже крепи; возможность создания податливого соединения без стяжных хомутов; возможность перехода на жесткий режим работы по исчерпанию длины расчетной податливости; наличие жесткой связи материала, обладающее большим коэффициентом трения с контактной поверхностью профиля; снижение трудоемкости процесса монтажа крепи и последующей ее эксплуатации; уменьшение металлоемкости крепи горных выработок.

Экономический эффект может быть получен за счет снижения трудоемкости процессамонтажа;уменьшенияметаллоемкости крепи; повышения темпов и снижения себестоимости проходки; увеличения срока службы крепи и снижения затрат по перекреплению горных выработок.

Формула изобретения

1.Податливое соединение крепи, включающее размещенный между соединяемыми внахлест элементами из спецпрофиля вкладыш и охватывающие соединяемые элементы хомуты, отличающееся тем, что, с целью улучшения эксплуатационных характеристик, крепи за счет повышения сопротивления податливости, вкладыш выполнен в виде полуцилиндрических

выступов, встречно направленных под острым углом относительно продольных осей соединяемых спецпрофилей, причем выступы выполнены на контактных поверхностях последних на одинаковом расстоянии друг от друга с возможностью образования замкового соединения, имеющего уп)л зацепления

О р arcctg f s где tp-yron зацепления, град;

f - коэффициент трения металла по металлу.

2.Податливое соединение по п. 1, о т л и- чающееся тем, что полуцилиндрические выступы на одном из соединяемых спецпрофилей выполнены на участке по длине спецпрофиля большем, чем на другом соединяемом спецпрофилем на величину не меньшую величины.податливости крепи.

ВидС

дидЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЦПРОФИЛЬ | 1996 |

|

RU2086769C1 |

| Способ проведения и поддержания горной выработки и металлическая податливая рамная крепь для его осуществления | 1988 |

|

SU1587203A1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

| Узел податливости крепи горных выработок | 1981 |

|

SU991062A1 |

| Податливое соединение элементов стальной крепи | 1990 |

|

SU1710767A1 |

| Профиль горячекатаный для крепи горных выработок | 2002 |

|

RU2219343C1 |

| ЗАМОК УЗЛА ПОДАТЛИВОСТИ МЕТАЛЛИЧЕСКОЙ РАМНОЙ ПОДАТЛИВОЙ КРЕПИ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ | 2010 |

|

RU2467170C2 |

| ЗАМОК УЗЛА ПОДАТЛИВОСТИ МЕТАЛЛИЧЕСКОЙ РАМНОЙ ПОДАТЛИВОЙ КРЕПИ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ | 2005 |

|

RU2347909C2 |

| Замок для крепи из спецпрофиля | 1978 |

|

SU732539A1 |

| ЗАМОК УЗЛА ПОДАТЛИВОСТИ МЕТАЛЛИЧЕСКОЙ РАМНОЙ ПОДАТЛИВОЙ КРЕПИ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ | 2009 |

|

RU2407893C1 |

фиг.З

1

./Vrt/7c

////////м// ///////

т

fr

./Vrt/7c

//

fr

Авторы

Даты

1992-04-15—Публикация

1989-05-31—Подача