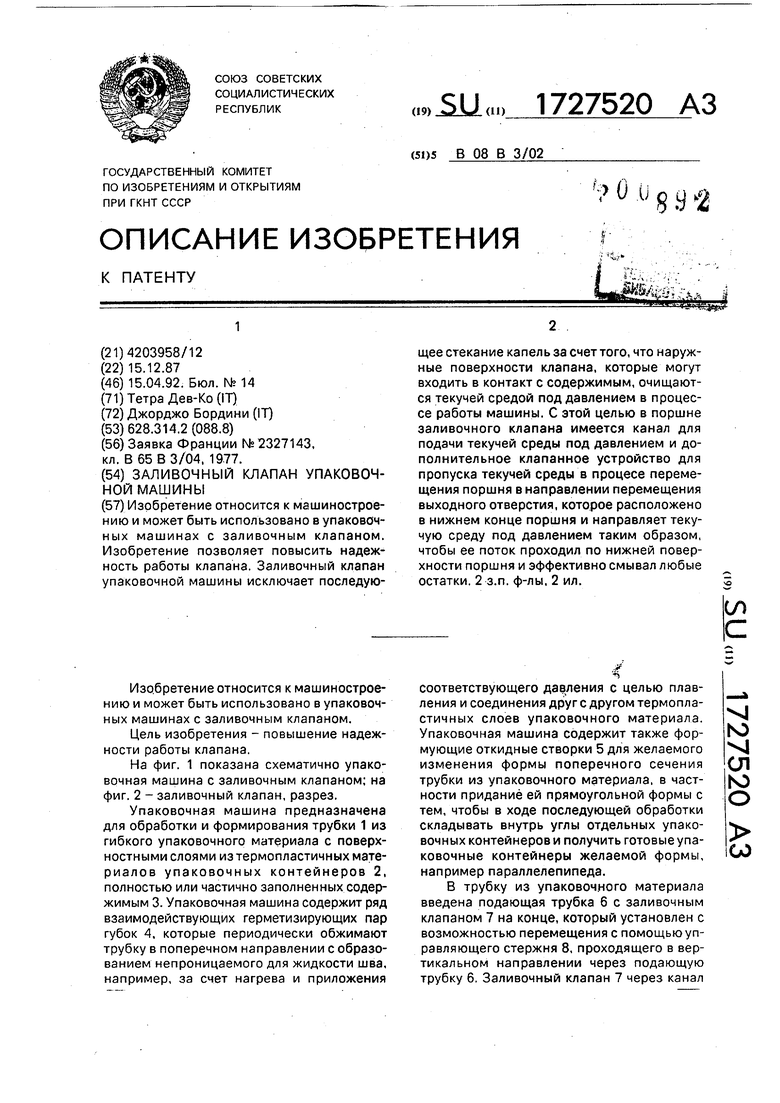

9 в управляющем стержне 8 сообщается с источником 10 текучей среды под давлением от средства. Заливочный клапан 7 (фиг. 2) содержит корпус 11, имеющий в основном форму цилиндра со скошенным на конус нижним торцом. Нижний конец корпуса клапана открыт для выпуска потока содержимого из подающей трубки 6 через корпус 11 клапана и имеет конструкцию клапанного седла 12 цилиндрической формы. Заливочный клапан 7 может открываться и закрываться в зависимости от перемещения поршня 13, расположенного в корпусе клапана 11 и управляемого указанным управляющим стержнем 8, верхний конец которого связан с приводом, например поршневым пневматическим приводом или кулачковым приводом. На нижнем конце поршня 13 расположена круглая запирающая поверхность, которая в закрытом поло- жении клапана взаимодействует с клапанным седлом 12. При подъеме поршня 13 с помощью управляющего стержня 8 оно удерживается в корпусе клапана 11 в соос- ном положении с помощью направляющих 14, распределенных по внутренней поверхности окружности корпуса клапана 11с образованием вертикальных направляющих поверхностей, продолжающих цилиндрическую поверхность клапанного седла 12.

Нижний конец поршня 13 имеет в основном форму конуса, диаметр нижнего конца или основания которого практически соответствует диаметру клапанного седла 12, снабженного круглой запирающей поверхностью 16. В нижней части поршня 13 выполнено соответствующее коническое чашевидное углубление 17, в верхней стенке которого расположено выходное отверстие 15 канала 9. Выходное отверстие 15 может быть выполнено в виде распределительного элемента или форсунки, направляющей поток перекачиваемой через канал 9 текучей среды под давлением в виде конуса вниз вдоль внутренней конической ограничивающей поверхности нижнего конца поршня 13.

Устройство для регулирования подачи текучей среды представляет собой клапанное устройство 18, установленное последовательно каналу 9 в теле поршня 13 или в управляющем стержне 8. Такое клапанное устройство содержит камеру 19, образующую участок канала 9, и расположенный в ней плунжер 20 с каналом 21, нижний конец которого может герметично запирать клапанное седло 22 на участке канала 9, ведущем к выходному отверстию 15.

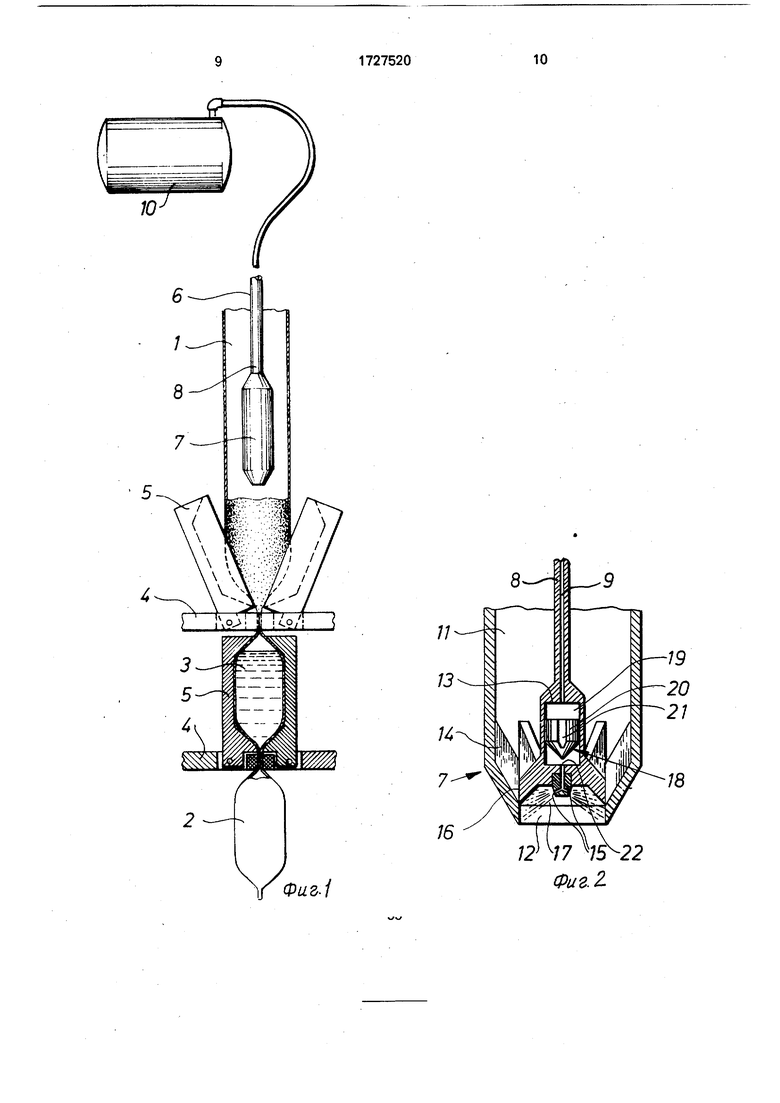

В рабочем режиме упаковочной машины трубка 1 из упаковочного материала подается через машину вниз с помощью двух пар герметизирующих губок 4, которые поочередно захватывают и уплощают материал трубки и перемещаются вниз на

расстояние, равное длине упаковочного контейнера. Одновременно с уплощением участка упаковочного материала с помощью герметизирующих губок к этому уплощенному участку подается тепло с тем, чтобы за

0 счет плавления соединять прижатые друг к другу термопластичные слои внутреннего покрытия трубки 1 упаковочного материала с образованием непроницаемого для жидкости шва.

5 После выполнения в нижнем конце трубки 1 упаковочного материала поперечного шва ее заполняют содержимым через подающую трубку б, расположенную практически соосно внутри трубки из упаковочного

0 материала таким образом, что ее нижний конец, т.е. заливочный клапан 7 расположен на небольшом расстоянии над точкой установки верхней пары герметизирующих губок 4, уплощающих трубку 1 упаковочного

5 материала. По окончании операции выполнения поперечного шва в трубке 1 упаковочного материала заливочный клапан открывается за счет подъема поршня 13 с помощью управляющего стержня 8 с отво0 дом расположенной на нижнем конце поршня круглой запирающей поверхности 16 от клапанного седла 12 и установки ее у верхних концов направляющих 14, выполненных в корпусе 11 клапана. Через зазоры между

5 направляющими 14 и между поршнем 13 и клапанным седлом 12 поток содержимого свободно проходит для заполнения до заданного уровня трубки 1 упаковочного материала, после чего поршень 13 снова

0 опускается с помошью управляющего стержня 8 до тех пор, пока круглая запирающая поверхность 16 и клапанное седло 16 не заблокируют noTOic содержимого. Затем с помощью герметизирующих губок 2 осуще5 ствляется следующая операция герметизации трубчатого упаковочного материала, который в ходе этой операции движется вниз и формируется с помощью откидных створок 5 таким образом, чтобы придать

0 расположенной между ними трубке желаемую прямоугольную форму.

При закрывании заливочного клапана 7, т.е. при отсекании потока содержимого за счет перемещения поршня 13 вниз и прижа5 тия круглой запирающей поверхности 16 к клапанному седлу наиболее существенно обеспечит мгновенное и полное прерывание пропускаемого через заливочный клапан 7 потока содержимого, так как в противном случае остатки его могут стекать

вниз между герметизирующими губками 4 в процессе их работы и воспрепятствовать выполнению в трубчатом упаковочном материале надежного поперечного шва. Хотя клапан такого типа обеспечивает надежное прерывание потока большинства заполнителей, не исключена возможность прилипания заполнителя к нижнему концу клапана, т.е. по окружности клапанного седла 12 и к нижней части чашевидного углубления 17 в поршне 13. Во избежание этого используется выходное отверстие 15, выполненное в центре нижнего конца поршня 13 для подачи текучей среды под давлением через канал 9 в управляющем стержне, при этом расположенный в выходном отверстии 15 распределительный элемент или форсунка направлены на наружные поверхности клапана (т.е. наружные поверхности поршня 13 и клапанного седла 12, контактирующие с продуктом) для очистки. Это реализуется за счет подачи потока текучей среды под давлением вдоль нижней поверхности поршня в направлении окружности клапанного седла 12 в момент опускания поршня 13 в за- крытое положение. При этом текучая среда под давлением очищает нижнюю поверхность клапанного седла 12 и чашевидное углубление 17 в нижнем конце поршня. Текучая среда под давлением подается от ис- точника 10 (см. фиг. 1) текучей среды под давлением, в качестве которого может быть использован сосуд высокого давления, заполненный соответствующей текучей средой под давлением, насос или любое другое соответствующее известное устройство. Период подачи текучей среды под давлением очень краток и совпадает с моментом перемещения клапана в. закрытое положение. Для машин известных типов, производи- тельность которых составляет 5-6 тыс. упаковочных контейнеров в час, время подачи текучей среды под давлением обычно составляет примерно от 0,1 до 0,2 с. Количество подаваемой текучей среды под давлением должно быть крайне незначительным, а ее влияние на содержимое упаковочных контейнеров (например, растворение) окажется пренебрежимо малым.

Существует ряд приемов регулирования момента времени и продолжительности подачи текучей среды под давлением, например, использование клапана известного типа (не показан), расположенного меж- ду источником 10 текучей среды под давлением и поршня, который открывается и закрывается одновременно с рабочими перемещениями поршня 13. Клапан может приводиться от привода, обслуживающего

поршень 13. Если для подачи текучей среды не используется сосуд высокого давления, то для дозирования и синхронизации с рабочими перемещениями поршня 13 может быть использован поршневой насос (не показан), приводимый от привода поршня 13, плунжер 20 клапана установлен с возможностью свободного перемещения по вертикали, т.е. вдоль продольной оси поршня 13 и в ходе возвратно-поступательного движения поршня плунжер 20 за счет сил инерции должен поочередно, перемещаться к клапанному седлу 22 и от него, вследствие чего открывание и закрывание клапанного устройства 18 осуществляется одновременно с перемещением поршня 13.

На практике плунжер 20 клапана из-за сил инерции должен оставаться более или менее неподвижным в процессе возвратно- поступательного перемещения клапанного седла 22 с поршнем 13. Таким образом, клапанное седло 22 и взаимодействующий с ним нижний конец плунжера 20 клапана отделяются (т.е. клапанное устройство 18 открывается) при перемещении поршня 13 вниз, в результате чего текучая среда разбрызгивается через выходное отверстие 15 при закрытом положении заливочного клапана 7. При открывании заливочного клапана поршень 13 поднимается, а плунжер 20 клапана должен быть прижат к седлу 22, закрывая клапанное устройство 18 с тем, чтобы перекрыть поток текучей среды, проходящий через форсунку 15 при скрытом положении заливочного клапана. Текучая среда может пропускаться через канал 21, выполненный либо в плунжере 20 клапана, либо в стенке камеры 19 и, если текучая среда подается в канал 9 под соответствующим давлением, это позволяет точно регулировать проходящий через форсунку поток, с помощью клапанного устройства 18. Простая конструкция и отсутствие отдельных управляющих средств создают существенные преимущества такого устройства. Клапанное устройство не нуждается в обслуживании, а его очистка и стерилизация могут проводиться одновременно с обработкой машины в целом.

Работа клапанного устройства автоматически синхронизирована с перемещением поршня 13 в открытое и закрытое положения, поэтому оно не требует проверки на точность времени открывания и закрывания по истечении длительного срока службы.

Выбор текучей среды под давлением определяется отсутствием какого-либо отрицательного влияния на запах или внешний вид содержимого или на упаковку, или ее

содержимое. Поэтому при упаковке пищевых продуктов типа молока или молочных продуктов, супов или полужидких пищевых продуктов различных видов рекомендуется использовать инертный газ, который подается одновременно с перемещением клапана в закрытое положение непосредственно перед герметизацией упаковочного контейнера (например, за счет уплощения и заваривания трубчатого материала с помощью герметизирующих губок) и может заполнять верхнюю часть упаковочного контейнера, что позволяет улучшить сохранность содер- жимого. Рекомендуется использовать стерилизованную текучую среду под давлением и, в частности, стерилизованный газ или пар. Конечно при желании может быть использована текучая среда под давлением, способная воздействовать на упакованный продукт, т.е. вещество, оказывающее желаемое воздействие, которое может точно дозироваться для каждого упаковочного контейнера с помощью заявленного устройства, например, с целью ароматизации содержимого.

Направляя струю из конического чашевидного углубления 17 в поршне, которая непременно должна иметь форму конуса и обдавать внутреннюю конусообразную поверхность поршня 13, можно изолировать ее от содержимого, полностью исключив попадание или прилипание брызг или частиц содержимого к поршню 13 или по окружности клапанного седла 12. В открытом положении заливочного клапана 7, т.е. в момент отвода тела клапана 13 в полость подающей трубки, когда нижняя круглая запирающая поверхность его контактирует с направляющими 14, выходное отверстие 15 должно направлять струю текучей среды под давлением в виде конуса к отверстию подающей трубки и расположенному в ней клапанному седлу 12 для эффективной очистки их в момент закрывания клапана.

Если в качестве текучей среды под давлением используется пар, он должен конденсироваться в упаковочном контейнере с соответствующим уменьшением количества газа или воздуха (верхнее пространство) в герметизированной упаковке, что способствует улучшению внешнего вида упаковочного контейнера. Можно выбирать комбинацию различных видов текучей сре- ды под давлением для получения желаемого результата (влияние на объем верхнего пространства, на свойства содержимого и т.п.).

Формула изобретения

1.Заливочный клапан упаковочной ма- шины, содержащий прикрепленный к нижнему концу подающей трубки корпус с выходным отверстием, соосным с подающей трубкой, установленный в корпусе с возможностью вертикального перемещения и перекрытия выходного отверстия поршень, в теле которого выполнен канал, сообщающийся посредством полого управляющего стержня с источником давления текучей среды и имеющий выход в нижней

части тела поршня, отл и ч а ю щи йся тем, что, с целью повышения надежности в работе клапана, он снабжен дополнительным клапанным устройством, смонтированным в канале поршня для пропуска текучей среды

в процессе перемещения поршня в направлении выходного отверстия.

2.Клапан по п. 1, отличающийся тем, что дополнительное клапанное устройство имеет выполненную в поршне камеру с

седлом в нижней части и размещенный в ней с возможностью вертикального перемещения плунжер с конической поверхностью, служащей для взаимодействия с седлом.

3. Клапан по пп. 1 и 2, отл и ч а ю щи й- с я тем, что поршень имеет сообщающийся с каналом подачи текучей среды распределительный элемент для образования направленной х выходному отверстию

конусообразной струи,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стерилизации наполнительного приспособления упаковочной машины | 1987 |

|

SU1551239A3 |

| КЛАПАН И УСТРОЙСТВО РАЗДАЧИ | 2008 |

|

RU2478544C2 |

| МНОГОЖИДКОСТНОЕ НАСОСНОЕ УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРИВОДНАЯ И ИСПОЛНИТЕЛЬНАЯ СИСТЕМА И СПОСОБ | 2012 |

|

RU2624327C2 |

| ДИСПЕНСЕР | 2016 |

|

RU2721206C2 |

| УСТРОЙСТВО МИНИАТЮРНОЙ КОНСТРУКЦИИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ В РАСПЫЛЯЕМОЙ ТЕКУЧЕЙ СРЕДЕ | 1996 |

|

RU2179075C2 |

| НАПОЛНИТЕЛЬНАЯ МАШИНА С ГЕРМЕТИЗИРУЮЩИМ КЛАПАНОМ | 2010 |

|

RU2546479C2 |

| ВХОДНОЙ КОНТРОЛЬ ДЛЯ СИММЕТРИЧНОГО ВХОДА | 2013 |

|

RU2643113C2 |

| НАСОСНОЕ УСТРОЙСТВО МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2838886C2 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| ЗАТВОРНЫЙ МЕХАНИЗМ ДЛЯ ИСПОЛЬЗОВАНИЯ В КЛАПАНАХ | 2010 |

|

RU2532063C2 |

Авторы

Даты

1992-04-15—Публикация

1987-12-15—Подача