Изобретение относится к керамической промышленности и может быть использова- но при производстве строительной керамики, преимущественно кирпича.

Известен способ изготовления керамики из пресс-порошка путем пластической подготовки глиномассы. формования на вакуум-прессе, сушки до влажности 0-3%, дробления полученных гранул до размеров 1-10 мм (для кирпича) и 1-5 мм {для плиток), увлажнения их иыикером из более пластичной (на 5-10 ед.) глины до влажности 6-8%.

Прочность кирпича-сырца 1-2 МЛа. через 4-8 ч. 3-4 МПа. в сухом состоянии 4-7 МПа. при этом плотность кирпича возрастает на 10-15%, водопоглощениё снижается в 1.5-2 раза.

Недостатком известного способа является низкая прочность изделий, значительная трудоемкость производство, вспучиваемость кирпича при пониженной газопроницаемости.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ пз/огооле- ния керамических изделий, включающий смешивание хеосюо обогащения сульфидных руде 40 мас.% глины, формооонио. сушку и обжиг.

го

со

JOO Јь

I

Недостатком известного способа являет- Ти низкая прочность изделий и трудоемкость роизводства из-за низких формовочных войств массы.. .

Цель изобретения - улучшение формо- .5 вочных свойств за счет гомогенизации смеси, повышение прочности изделий и охраны окружающей среды.

Поставленная цель достигается согласно способу изготовления керамических из- 10 делий включающему смешивание глины с флотационными отходами обогащения сульфидных руд, предварительно сгущзн-- иыми до содсрх .ания твердого вещества в суспензии 60-70%, и пелитизировэнными 15 половыми шпатами до получения смеси. включающей компоненты, мзс.%:

Отходы обогащения сульфидных руд

60-70 . Политизированные полевые шпаты

-.,10-20

Глина. Остальное

Приме р. Для изготовления керамических изделий в качестве сырьевых компонентов используют глину, хвосты обогащения сульфидных руд и пелитизироваиные полевые шпаты.

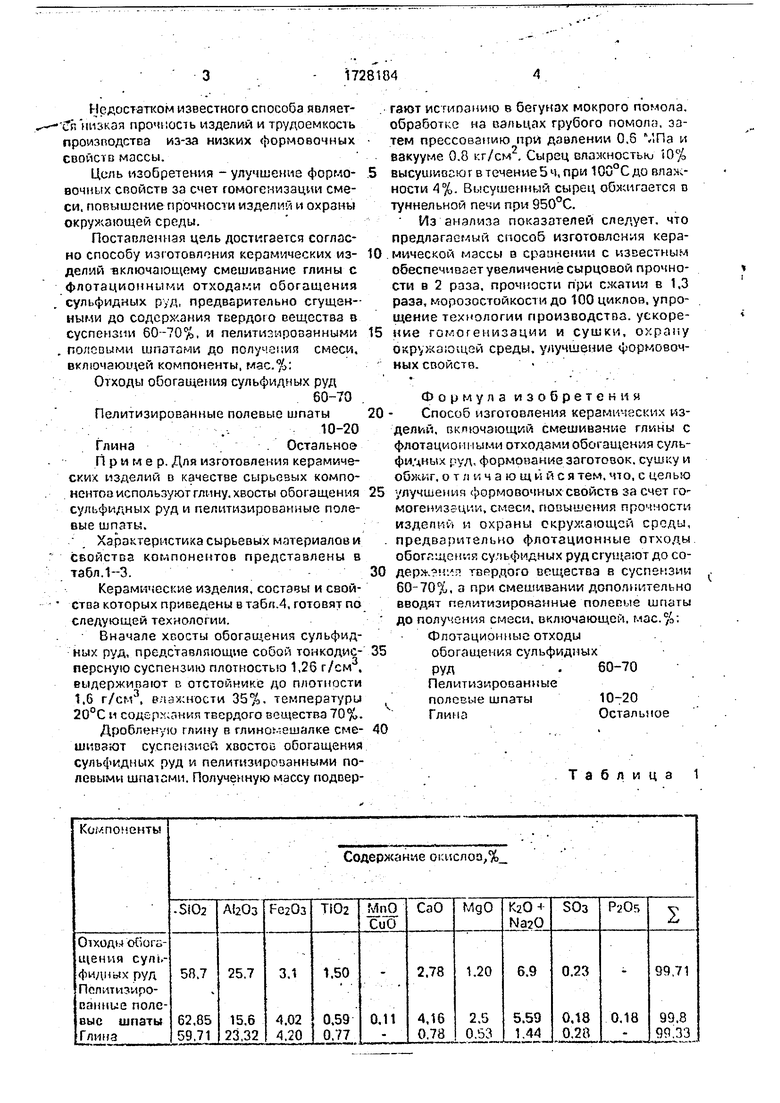

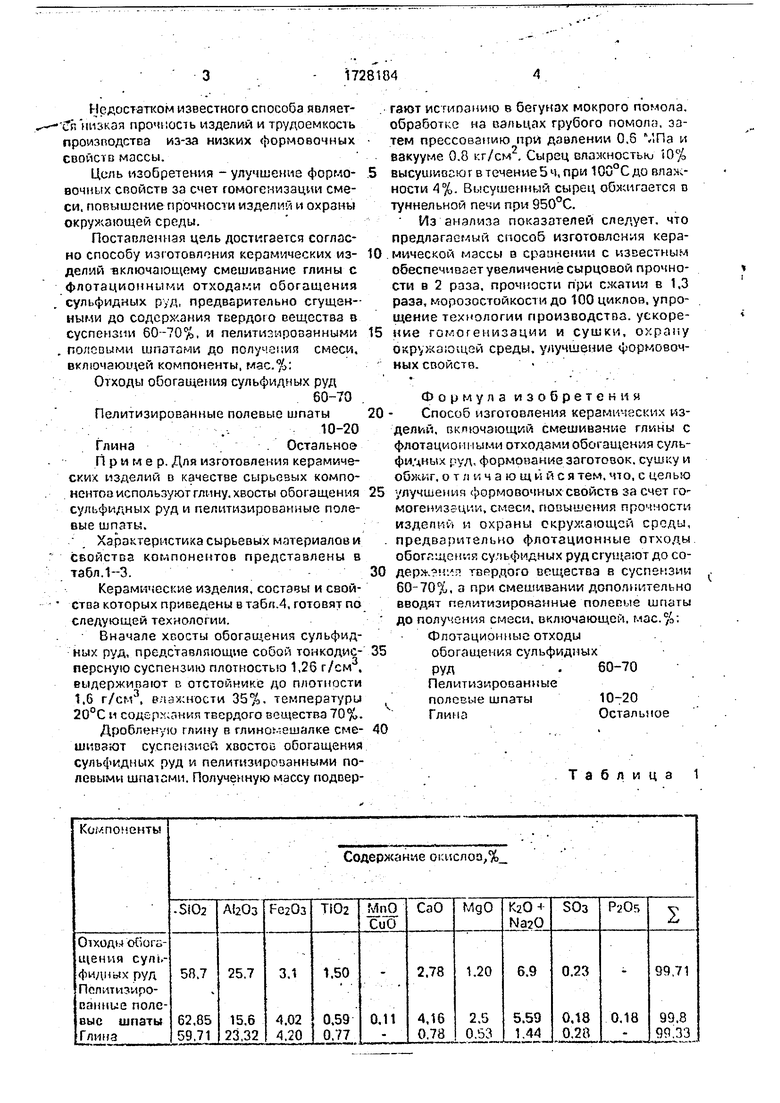

Характеристика сырьевых материалов и свойства компонентов представлены в табл.1-3.

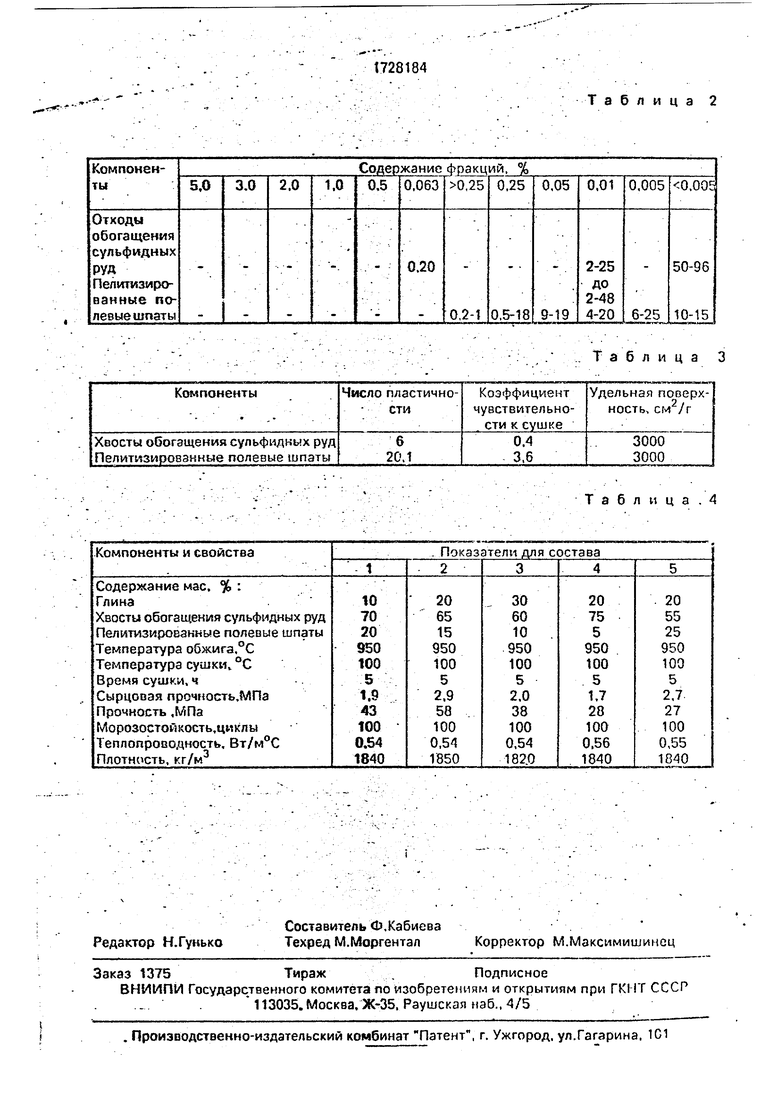

Керамические изделия, составы и свойства которых приведены втзбл.4, готовят по следующей технологии.

Вначале хвосты обогащения сульфидных руд, представляющие собой тонкодисперсную суспензию плотностью 1,26 г/см3. выдерживают в отстойнике до плотности 1.G г/см3, едзхжости 35%. температуры 20°С и содержания твердого вещества 70%.

Дробленую глину в глиномешалке сме- 40 шивзют суспензией хвостов обогащения сульфидных руд и пелитизирооанными полевыми шпатами. Полученную массу подвер.

20 25

30

35

гают истипаншо в бегунах мокрого помола, обработке на вальцах грубого помола, затем прессованию при давлении 0,5 МП а и вакууме 0.8 кг/см2. Сырец влажностью 10% высушивают в течение 5 ч, при 100°Сдо влажности 4%. Высушенный сырец обжигается в туннельной печи при 950°С. Из анализа показателей следует, что предлагаемый способ изготовления кера- . мической массы в сравнении с известным обеспечивает увеличение сырцовой прочности в 2 раза, прочности при сжатии в 1,3 раза, морозостойкости до 100 циклов, упрощение технологии производства, ускорение гомогенизации и сушки, охрану окружающей среды, улучшение формовочных свойств.

Формула изобретения Способ изготовления керамических изделий, включающий смешивание глины с флотационными отходами обогащения сульфидных пуд, формование заготовок, сушку и обжиг, о т л и ч а ю щ и и с я тем, что, с целью улучшения формовочных свойств за счет гомогенизации, смеем, повышения прочности изделий и охраны окружающей сроды, предварительно флотационные отходы обогащения сульфидных руд сгущают до со- держг Н . л твердого вещества в суспензии 60-70%, а при смешивании дополнительно вводят пелитизировзнные полепые шпаты до полумения смеси, включающей, мас.%; Флотационные отходы обогащения сульфидных руд. 60-70

Политизированные полевые шпаты10-20

ГлинаОстальное

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| МАССА ДЛЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КРУПНОРАЗМЕРНОЙ | 1989 |

|

RU1780276C |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Сырьевая смесь для изготовления стеновых керамических материалов и способ их получения | 2024 |

|

RU2835396C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2520308C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

Изобретение относится к керамической промышленности и мохсст быть использова- но при производстве строительной керамики, преимущественно кирпича. С целью улучшения формовочных свойств за счет гомогенизации смеси, повышения прочности изделий и охраны окружающей сргды, по способу изготовления керамических изделий флотационные отходы обогащения сульфидных руд сгущают до содержания твердого вещества в суспензии 60-70%. а затем смешивают с глиной и пелитизнро- панными полевыми шпатами до пол1; ч°чмч смеси, включающей мас.%: отходы обога- щения сульфидных руд 60-70, пелитизиро ванные полевые шпаты 10-20, глина остальное, после чего осуществляют формооэ- ние заготовок, сушку и обжиг. Физико-механические показатели следующие: плотность изделий 1800 кг/м , прочность при сжатии 43-48 МПа, морозостойкость 100 циклов, теплопроводность 0.54-0.55 Вт/м°С. 4 табл. И /

Таблица 3

Таблица. А

| Устьянов В.Б | |||

| иЈр | |||

| Комбинированная технология, подготовки пресс-порошка | |||

| - Стекло и керамика | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| БайгалинаЛ.Б.идр | |||

| Составы исвойства кварцекерамических изделий | |||

| В сб.: Проблемы совершенствования технологии с целью экономии материальных ресурсов | |||

| Алма-Ата | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-04-23—Публикация

1990-04-20—Подача