Изобретение относится к производству строительных материалов и может быть использовано в технологии изделий стеновой керамики, в частности декоративных керамических кирпича и камней.

Известен способ изготовления керамических изделий, заключающийся в грануляции тонкой фракции отходов обогащения железных руд на тарельчатом грануляторе в процессе увлажнения, опудривании гранул сухой измельченной глиной в процессе приготовления пресс-порошка (шихты), полусухом прессовании и обжиге изделий [1].

Недостатками указанного способа являются получение на тарельчатом грануляторе гранул полифракционного состава с неоднородной влажностью, неравномерное распределение влажности в кирпиче-сырце вследствие образования крупных (до 15 мм) гранул, низкая марка по морозостойкости (35 циклов) изделий.

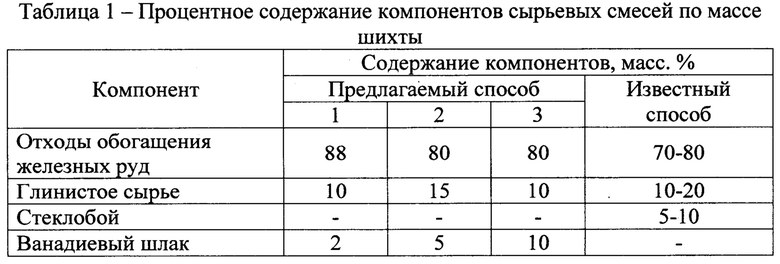

Наиболее близким к изобретению является способ изготовления керамических изделий, включающий предварительную сушку шламистой части отходов обогащения железных руд, сушку и помол глины и стеклобоя, грануляцию на труболопастном смесителе-грануляторе и увлажнение до формовочной влажности (8-12%) смеси шламистой части отходов обогащения железных руд с частью (5-10 масс. %) измельченной глины, опудривание полученных гранул преимущественного размера 1-3 мм смесью оставшейся глины и стеклобоя в смесителе-грануляторе, полусухое прессование и обжиг изделий [2], состав сырьевой смеси:

Недостатком указанного способа является использование дополнительного компонента в виде тонкомолотого стеклобоя при опудривании гранул, который, с одной стороны, формирует пиропластичную фазу при обжиге, но, с другой, снижает действие красящих оксидов и препятствует получению декоративной стеновой керамики.

Техническим результатом изобретения является увеличение предела прочности при сжатии, снижение водопоглощения, повышение морозостойкости и получение декоративных стеновых керамических изделий путем замены тонкомолотого стеклобоя на ванадиевый шлак в составе опудривающей добавки.

Технический результат достигается тем, что сырьевая смесь для изготовления декоративных керамических изделий содержит в качестве компонентов шламистую часть отходов обогащения железных руд, природное глинистое сырье и ванадиевый шлак при следующем их соотношении, масс. %:

Шламистая часть отходов обогащения железных руд увлажняется до формовочной влажности (11-13%) и гранулируется в турболопастном смесителе-грануляторе без введения глинистых компонентов при частоте вращения лопастей 20-25 с-1 до получения гранул преимущественного размера 1-3 мм, которые опудриваются смесью глинистого сырья и ванадиевого шлака.

Использование грануляции с опудриванием позволяет снизить расход красящей добавки (ванадиевого шлака) и за счет ее концентрации на поверхности гранул получить декоративные стеновые керамические изделия с высокими физико-механическими характеристиками.

В способе используется ванадиевый шлак, который является побочным продуктом сталелитейного процесса. Химический состав, масс. %: V2O5 - 14,27-18,35; FeO - 18,96-20,11; SiO2 - 10,51-13,65; CaO - 1,98-2,83; MgO - 5,12-6,24; TiO2 - 8,95-10,21; MnO - 7,91-9,32.

Минералогический состав представлен шпинелевой структурой вида (Fe, Mg, V)⋅Ti2O4 с примесями α-Fe. Ванадиевый шлак измельчался до класса - 80 мкм.

Ванадиевый шлак содержит красящие оксиды ванадия и железа в отсутствии тонкомолотого натриевого стеклобоя при концентрации на поверхности гранул в сочетании с шламистой частью отходов обогащения железных руд и еспечивает декоративную окраску керамических изделий.

Пентоксид V2O5, концентрируясь в оболочке на поверхности гранул керамического матричного композита, в сочетании с оксидом железа в закисной форме,продуцирует жидкую фазу с образованием высокотемпературных шпинелей - ванадатов (FeVO4), что интенсифицирует процессы спекания и приводит к увеличению прочности и снижению водопоглощения керамического черепка.

Шламистая часть отходов обогащения железных руд является крупнотоннажным тонкодисперсным отходом основного производства железорудных обогатительных фабрик со средним размером частиц 15-18 мкм и насыпной плотностью 1,4-1,6 г/см3. Химический состав, масс. %: SiO2 - 33,23-34,99; CaO - 14,97-23,83; MgO - 5,59-11,88; Al2O3 - 8,99-9,80; Fe2O3 -17,21-19,69; TiO2 - 0,34-0,36; MnO - 0,59-1,36; Na2O - 0,40-0,42; K2O - 0,75-0,86. Потери при прокаливании отходов - 10,26-10,90 масс. %. Минеральный состав шламистой части отходов обогащения железных руд представлен полевыми шпатами, кварцем, слюдой, пироксеном, амфиболами, хлоритами железистого типа с небольшим содержанием смешанослойных образований.

Используемое глинистое сырье относится к сырью гидрослюдистокаолинит-монтмориллонитового типа, с низким содержанием крупнозернистых включений.

На чертеже схематично изображена структура изделий стеновой керамики, получаемых по изобретенному способу: 1 - граница контакта между гранулами, 2 - приграничная зона гранулы, 3 - центральная часть гранулы.

Технологическим результатом опудривания гранул из шламистой части отходов обогащения железных руд смесью ванадиевого шлака и глинистого сырья является интенсивное формирование на границе контакта между гранулами (поз. 1) при температуре 750°С жидкой фазы за счет концентрации оксидов-плавней: V2O5 и FeO. Появление расплава на поверхности гранул запускает механизм протекания твердофазных реакций в интервале температур 850-950°С сначала в приграничной зоне гранул (поз. 2). Выдержка образцов при максимальной температуре обжига 1000-1050°С в течение 3-4 часов способствует развитию процесса твердофазных реакций, направленного к центральной части гранул (поз. 3). Спекшиеся поверхность контакта и приграничная зона гранул образуют вместе с недоспеченными ядрами, сформировавшимися из гранул, пространственно организованный ячеисто-заполненный каркас. При последующем охлаждении из пиропластичной фазы вокруг ядер формируется стеклокристаллическая система, содержащая красно-коричневые кристаллы ванадата железа(III). После обжига формируется декоративная стеновая керамика с матричной структурой, обеспечивающей выразительную окраску красно-коричнево-черных тонов и высокие показатели прочности и морозостойкости изделий.

Пример

Изделия изготавливают по следующей технологии. Глинистое сырье и ванадиевый шлак сушат и измельчают до полного прохождения через сито 0,63 мм, шламистая часть отходов обогащения железных руд представляет собой тонкодисперсный материал со средним размером частиц 15-18 мкм и дополнительного измельчения не требует. Предварительная обработка заключается в сушке отходов обогащения железных руд до остаточной влажности 2-3%.

Керамическую шихту готовят следующим образом. Отходы обогащения железных руд увлажняют и гранулируют на турболопастном смесителе-грануляторе до крупности гранул 1-3 мм (угол наклона чаши 45°, частота вращения чаши 0,33 с-1, частота вращения лопастей 20-25

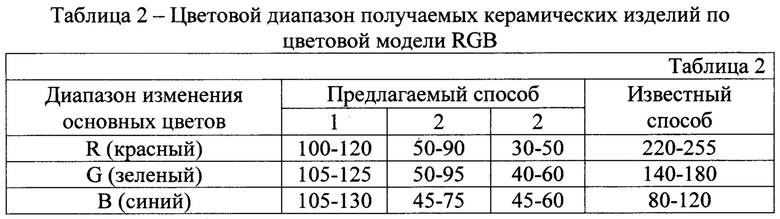

с-1). Подачу воды осуществляют разбрызгиванием из расчета формовочной влажности шихты 11-13%. После формирования гранул в гранулятор вводится добавка из ванадиевого шлака и глинистого сырья. В результате происходит опудривание гранул равномерным слоем добавки. Процентное содержание компонентов и цветовая палитра (по аддитивной цветовой модели RGB) получаемых керамических изделий представлена в таблицах 1 и 2 соответственно.

Керамические изделия, получаемые по известному способу, имеют грязно-серую окраску от темного до черного тонов. Изделия по предлагаемому способу имеют окраску различных оттенков от красно-коричневого до черно-коричневого цвета в зависимости от процентного содержания добавки ванадиевого шлака.

Прессование кирпича-сырца из гранулированной пресс-массы влажностью 11-13% осуществляют на прессе при удельном давлении прессования 15-20 МПа. Сушка изделий происходит в течение 10-16 часов при максимальной температуре 100-110°С, обжиг осуществляется при температуре 1000-1050°C с изотермической выдержкой в течение 3-4 часов.

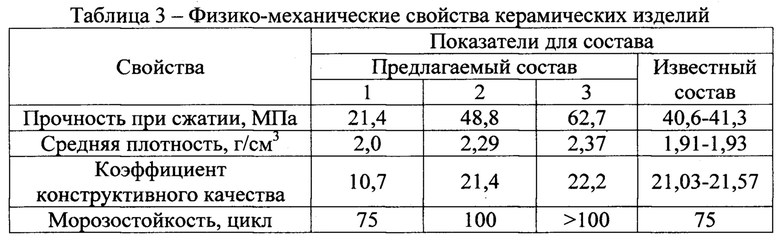

В таблице 3 приведены физико-механические свойства изделий.

Источники информации

1. Пат. №2005702 C1 РФ, МПК С04В 33/00 (1990.01). Способ приготовления керамических изделий [Текст] / Стороженко Г.И., Столбоушкин А.Ю., Болдырев Г.В., Черепанов К.А., Сайбулатов С.Ж. - №91 4948690/03; заявл. 25.06.1991.

2. Пат. №2500647 C1 РФ, МПК С04В 33/132 (2006.01). Сырьевая смесь для изготовления стеновой керамики и способ ее получения [Текст] / Столбоушкин А.Ю., Стороженко Г.И., Иванов А.И., Бердов Г.И., Столбоушкина О.А. - №2012116133/03; заявл. 20.04.2012; опубл. 10.12.2013; Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2753792C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Сырьевая смесь для изготовления стеновых керамических материалов и способ их получения | 2024 |

|

RU2835396C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2415103C1 |

Изобретение относится к производству строительных материалов и может быть использовано в технологии изделий стеновой керамики, в частности декоративных керамических кирпича и камней. Технический результат – увеличение прочности и морозостойкости, снижение водопоглощения, получение декоративных изделий. Способ получения сырьевой смеси для декоративной стеновой керамики, содержащей шламистую часть отходов обогащения железных руд, глинистое сырье и ванадиевый шлак, включающий сушку компонентов, измельчение указанных шлака и сырья и их последующее смешение, гранулирование с получением гранулированной пресс-массы, ее полусухое прессование и обжиг изделий, где осуществляют увлажнение указанной шламистой части и гранулирование ее в турболопастном смесителе-грануляторе до получения гранул преимущественного размера 1-3 мм при частоте вращения лопастей 20-25 с-1, с последующим опудриванием их смесью глинистого сырья и ванадиевого шлака при следующем соотношении компонентов, масс. %: шламистая часть отходов обогащения железных руд 80-88, глинистое сырье 10-15, ванадиевый шлак 2-10. 1 ил., 3 табл., 1 пр.

Способ получения сырьевой смеси для декоративной стеновой керамики, содержащей шламистую часть отходов обогащения железных руд, глинистое сырье и ванадиевый шлак, включающий сушку компонентов, измельчение указанных шлака и сырья и их последующее смешение, гранулирование с получением гранулированной пресс-массы, ее полусухое прессование и обжиг изделий, отличающийся тем, что осуществляют увлажнение указанной шламистой части и гранулирование ее в турболопастном смесителе-грануляторе до получения гранул преимущественного размера 1-3 мм при частоте вращения лопастей 20-25 с-1, с последующим опудриванием их смесью глинистого сырья и ванадиевого шлака при следующем соотношении компонентов, масс. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ НЕПРЕРЫВНОГО СГОРАНИЯ | 2004 |

|

RU2300647C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2415103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2002 |

|

RU2232735C1 |

| Сырьевая смесь для изготовления стеновых изделий | 1989 |

|

SU1694539A1 |

| US 4299632 A, 10.11.1971. | |||

Авторы

Даты

2018-01-18—Публикация

2016-12-01—Подача