Изобретение относится к цветной металлургии, в частности к конструкции кессо- нирующих элементов шлаковозгоночной и других печей шахтного типа, и является усовершенствованием известного устройства по авт. св. Ns 1019077.

Известен кессонирующий элемент металлургической печи, содержащий защитный лист, входной и выходной коллекторы и трубный контур, трубы которого расположены по обеим сторонам защитного места в шахматном порядке с равномерным шагом и жестко соединены с ним.

Недостатком данного элемента является низкий срок его службы, составляющий в среднем 2 -3 г. и вызываемый прогаром наиболее теплонагруженных участков. Неодинаковая тепловая нагрузка различных участков кессонирующего элемента объясняется неравномерным отводом тепла вследствие различной скорости циркуляции хладагента. Так, при центральном подводе воды к входному коллектору и центральном отводе пароводяной смеси от выходного коллектора основная часть охлаждающего агента (воды) циркулирует через центральное каналы, т.е. по кратчайшему пути между подводом воды и отводом пароводяной смеси. В то же время поток охлаждающей жидкости через крайние каналы элемента гораздо слабее, а теплосъем значительно ниже.

Причина этого заключается в том, что основная часть хладоагента из входного коллектора отводится через центральный и близлежащие к нему каналы, в связи с чем давление жидкости во входном коллекторе постепенно уменьшается от его центра к периферии. С другой стороны, в выходном коллекторе наименьшая величина давления устанавливается в зоне отвода пароводяной смеси, постепенно возрастая к краям коллектора. Таким образом, максимальная величина напора, равная разности давлений на входе и выходе каждого канала имеет место в центральных каналах, а минимальная - в крайних каналах кессонирующего элемента.

Недостаточная величина напора, обеспечивающего циркуляцию, ведет к образованию застойных зон в крайних каналах, а в верхней их части и примыкающих к ним участках выходного коллектора - паровых мешков, блокирующих отвод тепла от данных участков и способствующих прогару труб.

Кроме того, перемещение паровых мешков от краев коллектора к его центральной части перекрывает циркуляцию охлаждающей жидкости в нижележащих

каналах и влечет пульсационный режим циркуляции, сопровождающийся периодическими колебаниями давления и температуры, а также резкими гидравлическими

ударами в области отвода пароводяной смеси, что ведет к перегреву, деформации, усталостным трещинам и в конечном счете к разрыву и разрушению различных элементов трубного.контура.

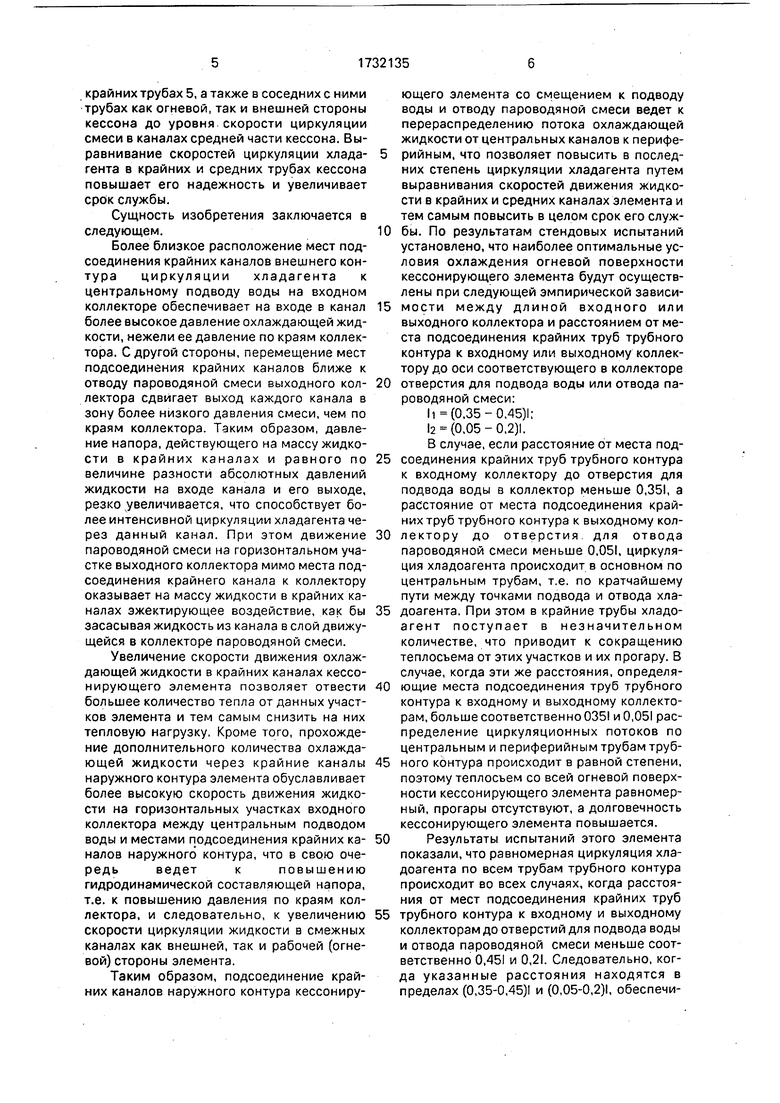

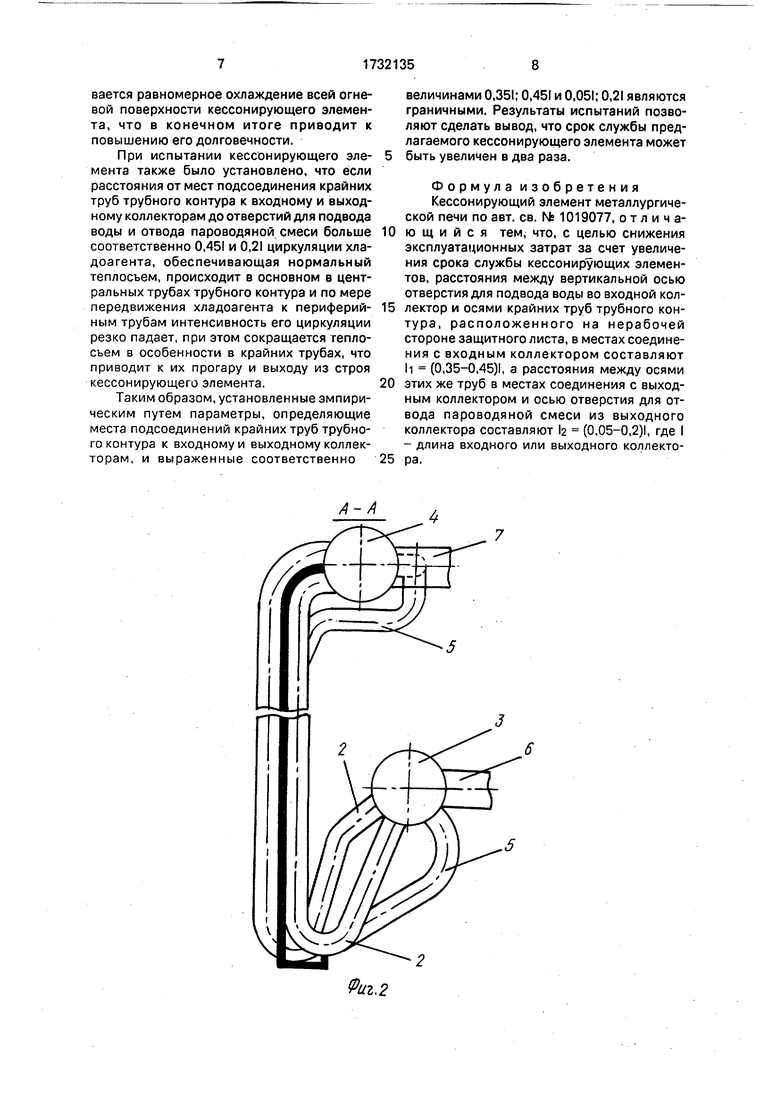

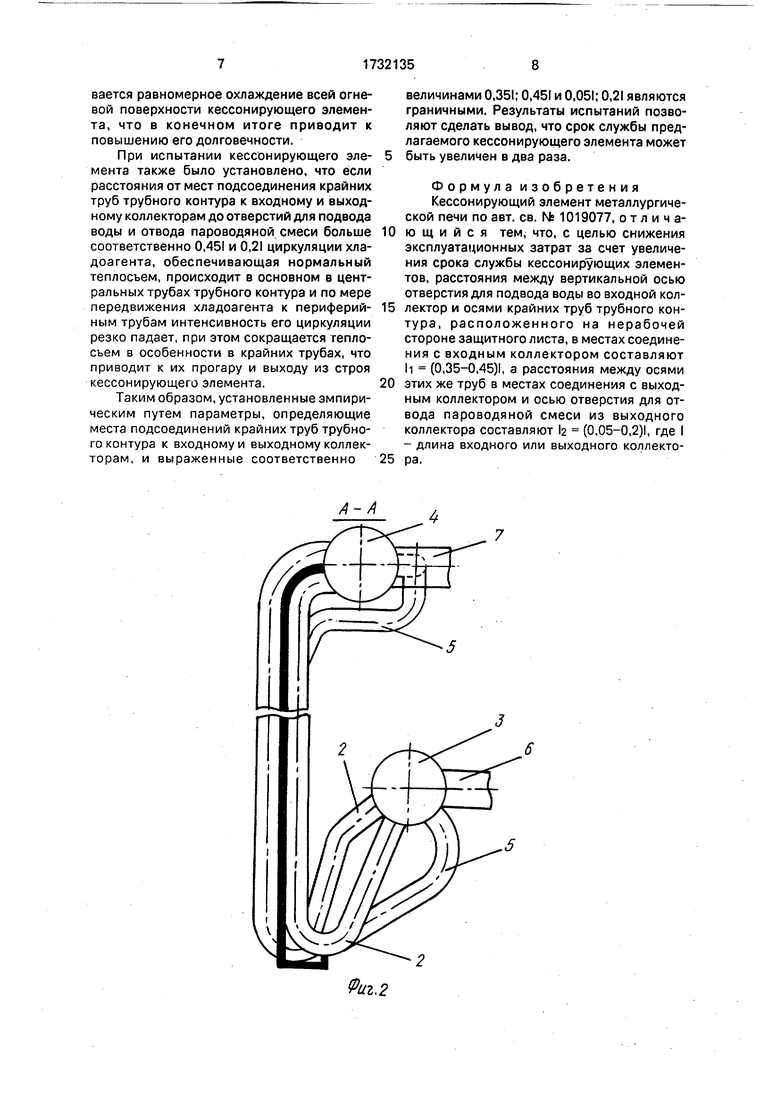

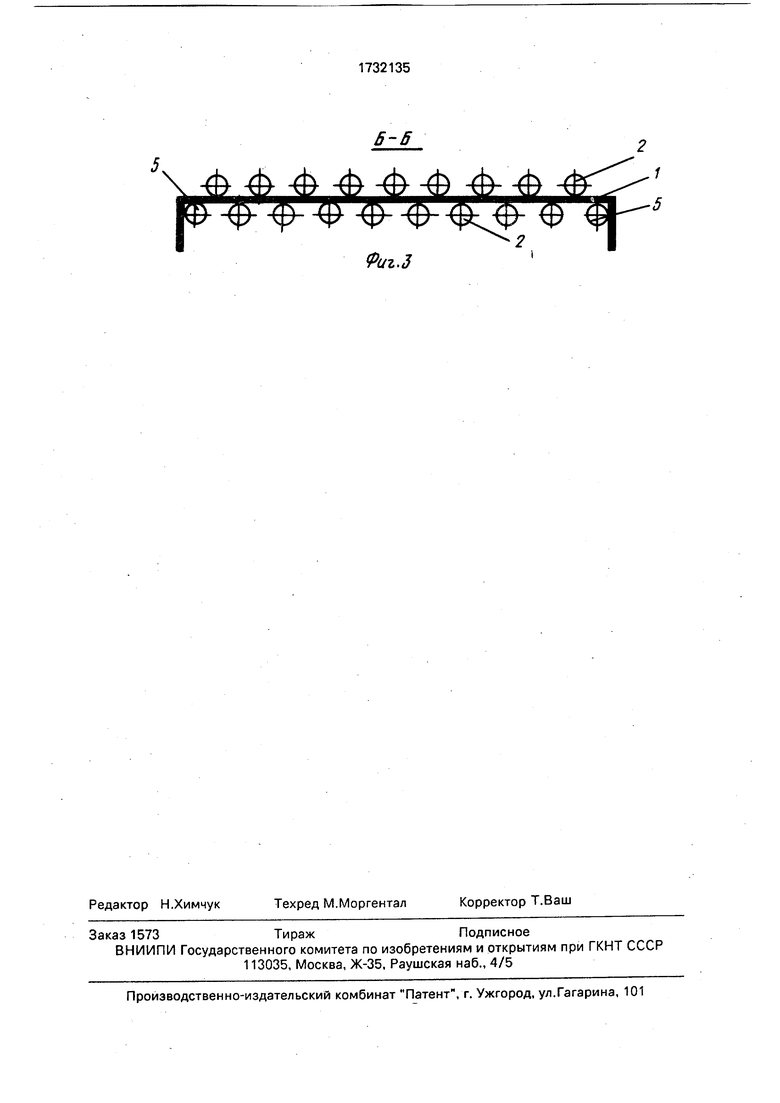

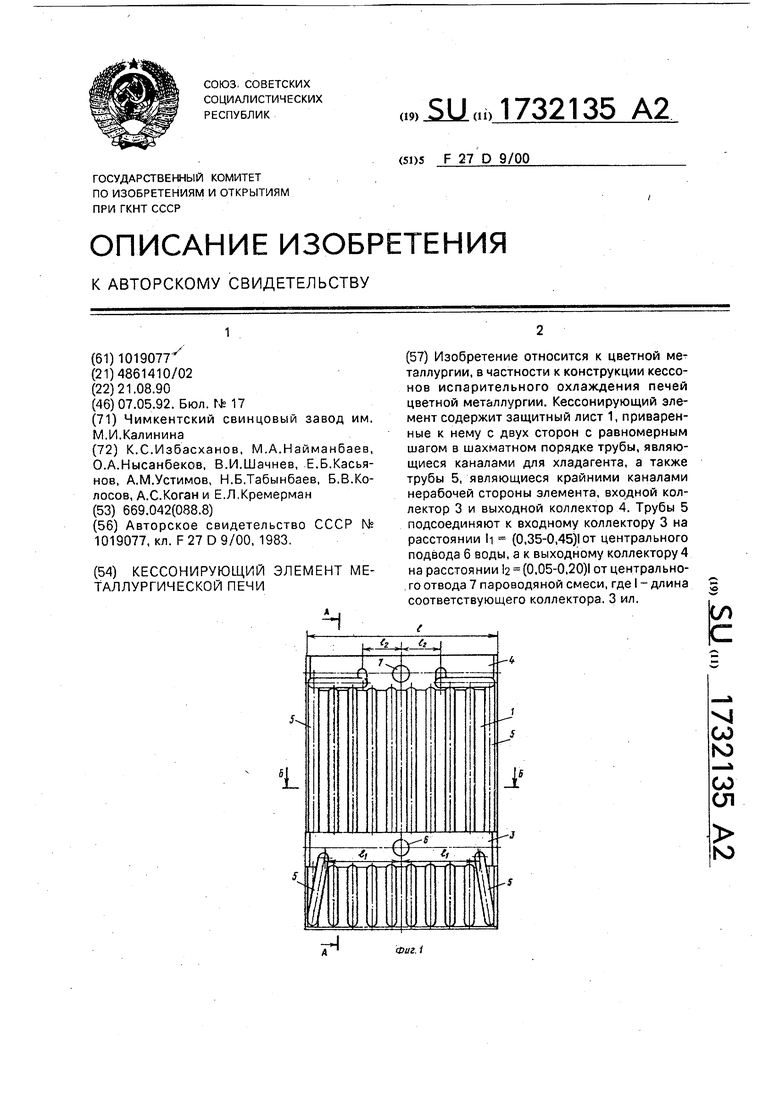

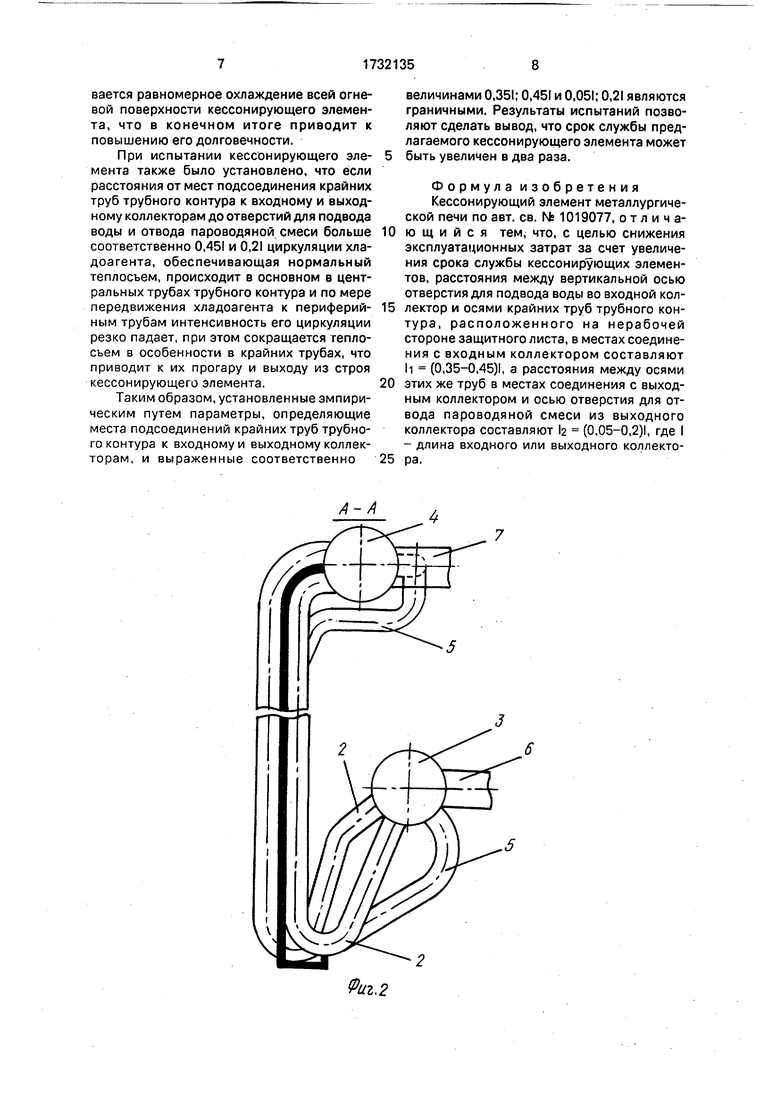

0 Цель изобретения - снижение эксплуатационных затрат на печь пуп-м повышения долговечности кессонирующих элементов. На фиг. 1 изображен кессонирующий элемент, общий вид; на фиг. 2 - разрез А-А

5 на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Кессонирующий элемент содержит защитный лист 1, выполняющий роль каркаса, к которому попеременно с одной и с другой стороны в шахматном порядке с равномерным шагом приваривают трубы 2, являющи0 еся каналами для циркуляции хладагента, а также трубы 5, являющиеся крайними каналами внешней стороны элемента. Трубы 2 приваривают с равномерным шагом к входному коллектору 3 и выходному коллектору

5 4 кессона. Крайние трубы 5 приваривают к входному коллектору 3 со смещением к центру коллектора на расстоянии И (0,35 - 0,45)1 от центрального подвода 6 воды, а к выход- ному коллектору 4 - на расстоянии

0 12 (0,05 - 0,20)1 от центрального отвода 7 пароводяной смеси, где I -длина соответст- вующего коллектора.

Кессонирующий элемент работает следующим образом.

5 Охлаждающая жидкость (вода) по опускной трубе из барабана-сепаратора (не показаны) поступает во входной коллектор 3 через центральный подвод 6 и распределяется по вертикальным трубам (каналам) 2 и

0 5, из которых поступает в выходной коллектор 4. На внутреннюю (огневую) сторону элемента действует высокотемпературный тепловой поток со стороны рабочего пространства печи, нагревающий воду в трубах

5 2 до кипения и переводящий ее в пароводяную смесь, доля пара в которой увеличивается по мере подъема смеси по трубам. Часть теплового потока через промежутки между трубами 2 рабочего контура и защит0 ный лист 1 воздействует на хладагент в каналах 2 и 5 внешнего (наружного) контура элемента и переводит его также в пароводяную смесь, температура и доля пара в которой устанавливается ниже, чем в каналах

5 огневой стороны элемента. Подсоединение крайних труб 5 наружного контура к входному 3 и выходному 4 коллекторам со смещением к центральной их части повышает скорость циркуляции пароводяной смеси в

крайних трубах 5, а также в соседних с ними трубах как огневой, так и внешней стороны кессона до уровня скорости циркуляции смеси в каналах средней части кессона. Выравнивание скоростей циркуляции хладагента в крайних и средних трубах кессона повышает его надежность и увеличивает срок службы.

Сущность изобретения заключается в следующем.

Более близкое расположение мест подсоединения крайних каналов внешнего контура циркуляции хладагента к центральному подводу воды на входном коллекторе обеспечивает на входе в канал более высокое давление охлаждающей жидкости, нежели ее давление по краям коллектора. С другой стороны, перемещение мест подсоединения крайних каналов ближе к отводу пароводяной смеси выходного коллектора сдвигает выход каждого канала в зону более низкого давления смеси, чем по краям коллектора. Таким образом, давление напора, действующего на массу жидкости в крайних каналах и равного по величине разности абсолютных давлений жидкости на входе канала и его выходе, резко увеличивается, что способствует более интенсивной циркуляции хладагента через данный канал. При этом движение пароводяной смеси на горизонтальном участке выходного коллектора мимо места подсоединения крайнего канала к коллектору оказывает на массу жидкости в крайних каналах эжектирующее воздействие, как бы засасывая жидкость из канала в слой движущейся в коллекторе пароводяной смеси.

Увеличение скорости движения охлаждающей жидкости в крайних каналах кессо- нирующего элемента позволяет отвести большее количество тепла от данных участков элемента и тем самым снизить на них тепловую нагрузку. Кроме того, прохождение дополнительного количества охлаждающей жидкости через крайние каналы наружного контура элемента обуславливает более высокую скорость движения жидкости на горизонтальных участках входного коллектора между центральным подводом воды и местами подсоединения крайних каналов наружного контура, что в свою очередьведеткповышениюгидродинамической составляющей напора, т.е. к повышению давления по краям коллектора, и следовательно, к увеличению скорости циркуляции жидкости в смежных каналах как внешней, так и рабочей (огневой) стороны элемента.

Таким образом, подсоединение крайних каналов наружного контура кессонирующего элемента со смещением к подводу воды и отводу пароводяной смеси ведет к перераспределению потока охлаждающей жидкости от центральных каналов к периферийным, что позволяет повысить в последних степень циркуляции хладагента путем выравнивания скоростей движения жидкости в крайних и средних каналах элемента и тем самым повысить в целом срок его служ0 бы. По результатам стендовых испытаний установлено, что наиболее оптимальные условия охлаждения огневой поверхности кессонирующего элемента будут осуществлены при следующей эмпирической зависи5 мости между длиной входного или выходного коллектора и расстоянием от места подсоединения крайних труб трубного контура к входному или выходному коллектору до оси соответствующего в коллекторе

0 отверстия для подвода воды или отвода пароводяной смеси: И (0.35 -0,45)1; 12 (0,05-0,2)1. В случае, если расстояние от места под5 соединения крайних труб трубного контура к входному коллектору до отверстия для подвода воды в коллектор меньше 0,351, а расстояние от места подсоединения крайних труб трубного контура к выходному кол0 лектору до отверстия для отвода пароводяной смеси меньше 0,051, циркуляция хладоагента происходит в основном по центральным трубам, т.е. по кратчайшему пути между точками подвода и отвода хла5 доагента. При этом в крайние трубы хладо- агент поступает в незначительном количестве, что приводит к сокращению теплосьема от этих участков и их прогару. В случае, когда эти же расстояния, определя0 ющие места подсоединения труб трубного контура к входному и выходному коллекторам, больше соответственно 0351 и 0,051 распределение циркуляционных потоков по центральным и периферийным трубам труб5 ного контура происходит в равной степени, поэтому теплосьем со всей огневой поверхности кессонирующего элемента равномерный, прогары отсутствуют, а долговечность кессонирующего элемента повышается.

0 Результаты испытаний этого элемента показали, что равномерная циркуляция хладоагента по всем трубам трубного контура происходит во всех случаях, когда расстояния от мест подсоединения крайних труб

5 трубного контура к входному и выходному коллекторам до отверстий для подвода воды и отвода пароводяной смеси меньше соответственно 0,451 и 0,21. Следовательно, когда указанные расстояния находятся в пределах (0,35-0,45)1 и (0,05-0,2)1, обеспечивается равномерное охлаждение всей огневой поверхности кессонирующего элемента, что в конечном итоге приводит к повышению его долговечности.

При испытании кессонирующего эле- мента также было установлено, что если расстояния от мест подсоединения крайних труб трубного контура к входному и выходному коллекторам до отверстий для подвода воды и отвода пароводяной смеси больше соответственно 0,45 и 0,2 циркуляции хла- доагента, обеспечивающая нормальный теплосъем, происходит в основном в центральных трубах трубного контура и по мере передвижения хладоагента к периферий- ным трубам интенсивность его циркуляции резко падает, при этом сокращается гепло- съем в особенности в крайних трубах, что приводит к их прогару и выходу из строя кессонирующего элемента,

Таким образом, установленные эмпирическим путем параметры, определяющие места подсоединений крайних труб трубного контура к входному и выходному коллекторам, и выраженные соответственно

величинами 0,351; 0,451 и 0,051; 0,21 являются граничными. Результаты испытаний позволяют сделать вывод, что срок службы предлагаемого кессонирующего элемента может быть увеличен в два раза.

Формула изобретения Кессонирующий элемент металлургической печи по авт. св. Мг 1019077, отличающийся тем, что, с целью снижения эксплуатационных затрат за счет увеличения срока службы кессонирующих элементов, расстояния между вертикальной осью отверстия для подвода воды во входной коллектор и осями крайних труб трубного контура, расположенного на нерабочей стороне защитного листа, в местах соединения с входным коллектором составляют И (0,35-0,45)1, а расстояния между осями этих же труб в местах соединения с выходным коллектором и осью отверстия для отвода пароводяной смеси из выходного коллектора составляют 2 (0,05-0,2)1, где I - длина входного или выходного коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурменный кессон шлаковозгоночной печи | 1990 |

|

SU1770714A1 |

| Трубчатый кессон испарительного охлаждения шлаковозгоночной печи | 1991 |

|

SU1787251A3 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479675C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И ТЕХНОЛОГИЧЕСКАЯ СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476625C1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2017 |

|

RU2653960C1 |

| Кессонирующий элемент металлургической печи | 1982 |

|

SU1019077A1 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2196272C2 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2093767C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2074222C1 |

| Холодильник металлургического агрегата | 1986 |

|

SU1386662A1 |

А-А

5

/ф- & -& 4k -Ф -Ф--& -&Г

-Ф- -ф-ф -ф ф f

z.J

Редактор Н.Химчук

Техред М.Моргентал

Заказ 1573ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

/ 5

Корректор Т.Ваш

| Кессонирующий элемент металлургической печи | 1982 |

|

SU1019077A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-21—Подача