Изобретение относится к устройствам неразрушающего контроля качества изделий ультразвуковым методом и может найти применение в различных отраслях промышленности, например, в металлургии, энергомашиностроении при ультразвуковом контроле ребристых (плавниковых) труб, арматуры для железобетона и других изделий со сложным (ребристым) профилем.

Плавниковые трубы применяются для изготовления поверхностей нагрева котельных агрегатов тепловых электроносителей. В процессе производства таких труб в них появляются дефекты типа нарушения сплошности (трещины, закаты и т.д.), которые в процессе эксплуатации котельных агрегатов развиваются и приводят к аварийной обстановке.

Сложная геометрическая форма плавниковой трубы, обусловленная наличием продольных ребер (плавников), затрудняет высококачественный контроль существующими устройствами ввиду наличия ложных сигналов, которые зачастую трудно отделимы от полезных сигналов (от дефектов).

Известно механическое устройство контроля качества арматуры железобетона, со- держащее механизм крепления и перемещения пьезоэлектрических преобразователей, соединенных с дефектоскопической аппаратурой, а также механизм центровки преобразователей и устройство удержания контактной жидкости,

Поиск дефектов осуществляется в зеркально-теневом варианте.

Недостаток этого устройства заключается, в том, что практически трудно о предеVI

00

го го ел ю

лить местонахождение дефекта, кроме того, выявляются только поперечные дефекты и не выявляются разноориентированные, так как устройство содержит только один канал обнаружения дефектов.

Такого недостатка лишено другое известное многоканальное устройство 2, содержащее сканирующее устройство и трехканальный дефектоскоп, в каждом канале которого содержатся генератор зондирующих импульсов, преобразователь и усилитель, выход каждого из них соединен с формирователями, выходы которых соединены с логическим устройством индикатора.

Провисания сварного шва являются недопустимыми дефектами изделий, поверхности которых недоступны для осмотра и ремонта, кроме того, выявляются дефекты типа смещение кромок свариваемых деталей, что приводит к уменьшению толщины изделия в зоне сварного шва и может привести к поломке изделия в процессе эксплуатации,

Недостаток этого устройства состоит в том, что в нем не предусмотрен анализ и выделение сигнала на фоне случайных помех.

Известно многоканальное устройство для ультразвукового контроля плавниковых труб, содержащее измерительные каналы, в каждом из которых последовательно соединены генератор зондирующих импульсов, электроакустический преобразователь и усилитель, выход каждого из них соединен с исполнительным механизмом и общие для всех каналов последовательно соединенные генератор синхроимпульсов, генератор развертки с индикатором, генератор стро- бимпульсов и буферное устройство.

Недостаток этого многоканального устройства заключается в том, что сканирование осуществляется механическим перемещением преобразователей, что создает турбулентный поток контактной жидкости и, следовательно, снижает качество контроля. Кроме того, качество контроля снижается за счет работы преобразователей в совмещенном режиме, в этом случае появляются на индикаторе акустические шумы, обусловленные длительным звучанием пьезоэлементов после воздействия на них зондирующего электрического импульса, это увеличивает мертвую зону контроля, что в свою очередь снижает качество контроля.

Цель изобретения состоит в повышении качества контроля за счет исключения механического сканирования.

Поставленная цель достигается тем, что многоканальное устройство для ультразвукового контроля изделий, содержащее в каждом канале последовательно соединенные генератор зондирующих импульсов, электроакустический преобразователь и

усилитель, исполнительный механизм и общие для всех каналов последовательно соединенные генератор синхроимпульсов, генератор развертки и индикатор, генератор стробимпульсов и буферное устройство,

0 снабжено общими для всех каналов делителем и распределителем импульсов, а каждый канал снабжен регулятором амплитуды сигнала, выполненным из последовательно соединенных дешифраторов и цифроанало5 гового преобразователя, и последовательно соединенными аналоговым ключом, регистром сдвига, инвертором и элементом И, выход которого подключен к входу соответствующего исполнительного меха0 низма, вход инвертора подключен к выходу регистра сдвига с номером, соответствующим номеру данного канала, а остальные выходы регистра сдвига подключены к соответствующим входам элемента И, выходы

5 распределителя импульсов подключены к входам генераторов зондирующих импульсов соответствующих измерительных каналов, выходы генератора строб-импульсов подключены к входам управления аналого0 вых ключей и к первым входам демпфракто- ра соответствующих каналов, выход цифроаналогового преобразователя в каждом канале подключен куправляющему входу усилителя, выход которого соединен с

5 входом аналогового ключа, выход генератора синхроимпульсов подключен к входам распределителя импульсов, генератора строб-импульсов, делителя, к вторым входам дешифратора и к управляющему входу

0 регистров сдвига всех каналов, выход делителя подключен к вторым входам регистров сдвига, а выход буферного устройства к второму входу индикатора.

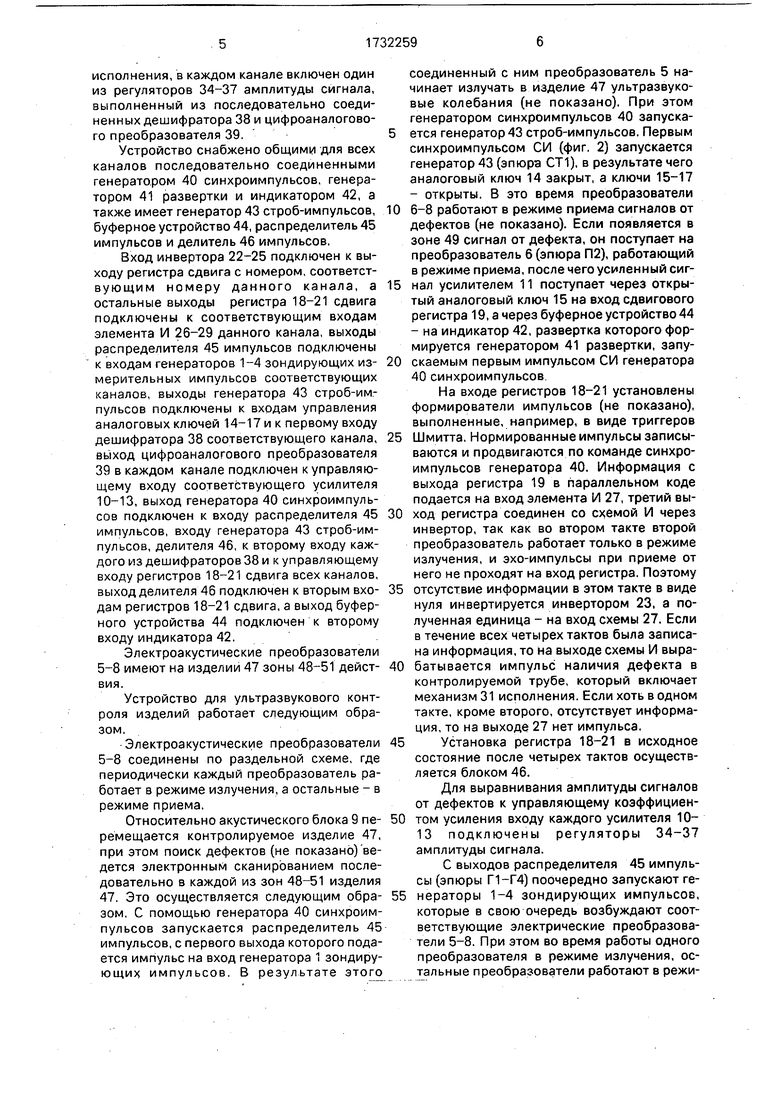

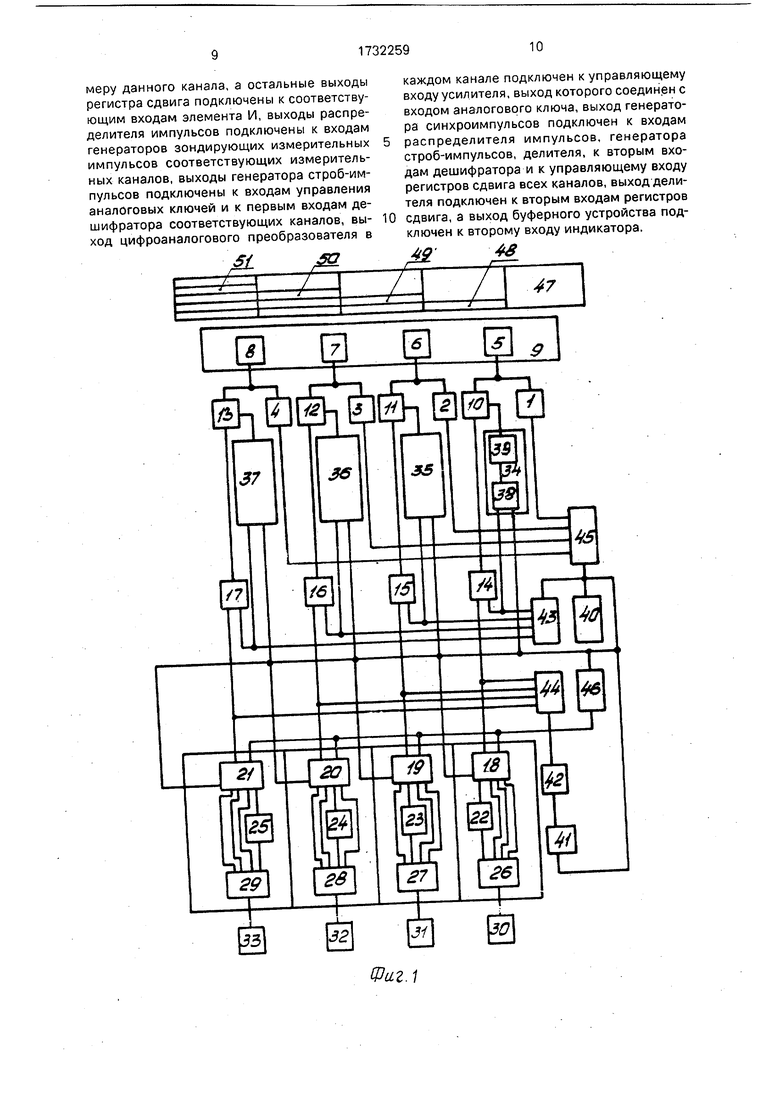

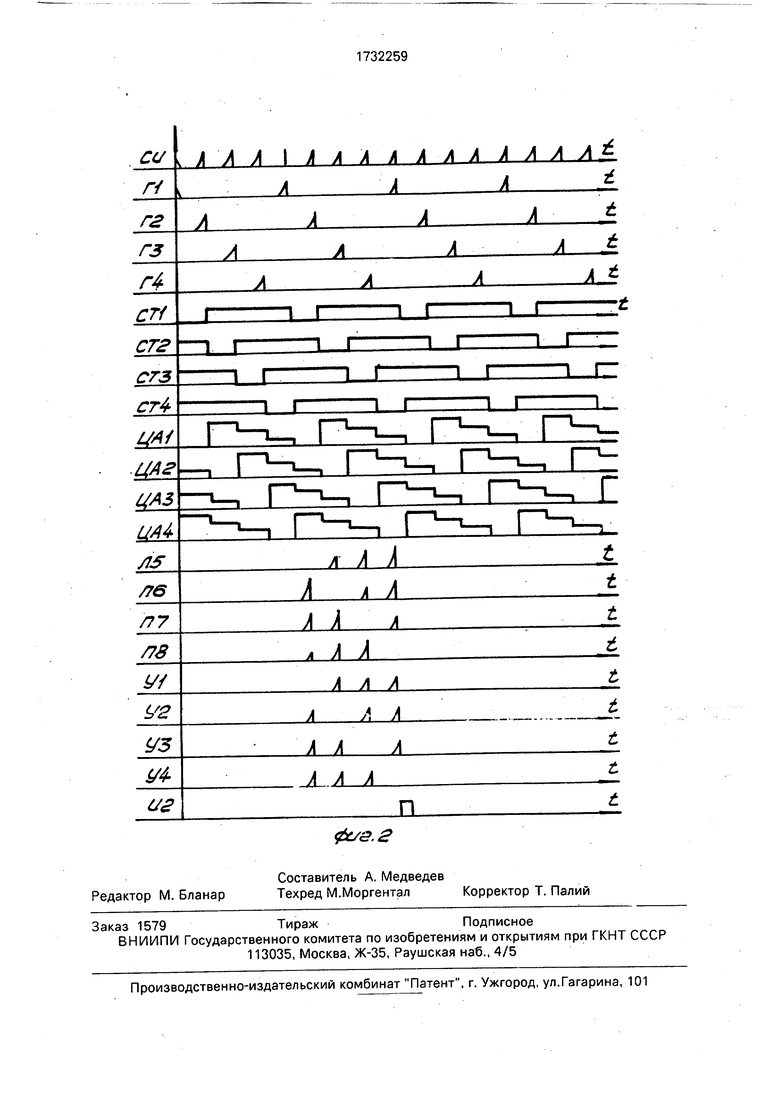

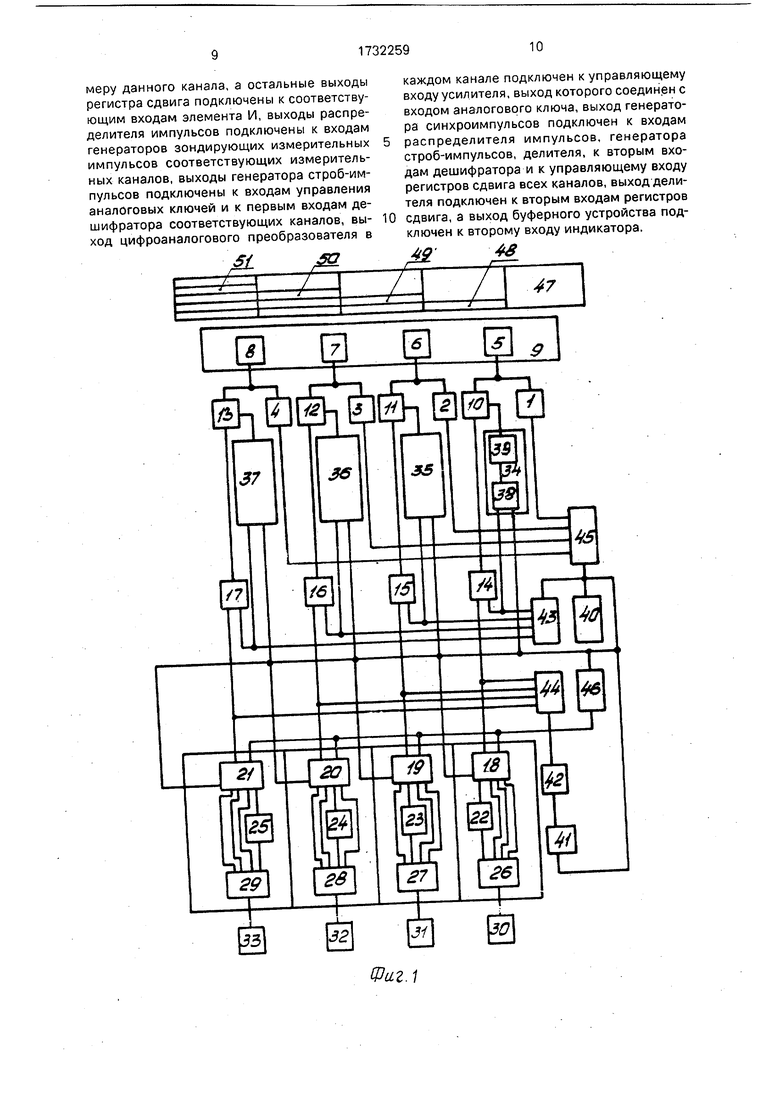

На фиг. 1 представлена блок-схема мно5 гоканального устройства для ультразвукового контроля изделий; на фиг. 2 - эпюры напряжений.

Многоканальное устройство для ультразвукового контроля изделий содержит в

0 каждом канале соединенные последовательно: один из генераторов 1-4 зондирующих измерительных импульсов, соответствующий ему электроакустический преобразователь 5-8 акустического блока 9

5 и усилитель 10-13, выход которого связан с последовательно соединенными между собой аналоговым ключом 14-17, регистром 18-21 сдвига, инвертором 22-25 и элементом И 26-29, выход которого подключен к входу соответствующего механизма 30-33

исполнения, в каждом канале включен один из регуляторов 34-37 амплитуды сигнала, выполненный из последовательно соединенных дешифратора 38 и цифроаналогово- го преобразователя 39.

Устройство снабжено общими для всех каналов последовательно соединенными генератором 40 синхроимпульсов, генератором 41 развертки и индикатором 42, а также имеет генератор 43 строб-импульсов, буферное устройство 44, распределитель 45 импульсов и делитель 46 импульсов,

Вход инвертора 22-25 подключен к выходу регистра сдвига с номером, соответст- вующим номеру данного канала, а остальные выходы регистра 18-21 сдвига подключены к соответствующим входам элемента И 26-29 данного канала, выходы распределителя 45 импульсов подключены к входам генераторов 1-4 зондирующих измерительных импульсов соответствующих каналов, выходы генератора 43 строб-импульсов подключены к входам управления аналоговых ключей 14-17 и к первому входу дешифратора 38 соответствующего канала, выход цифроаналогового преобразователя 39 в каждом канале подключен к управляющему входу соответствующего усилителя 10-13, выход генератора 40 синхроимпульсов подключен к входу распределителя 45 импульсов, входу генератора 43 строб-импульсов, делителя 46, к второму входу каждого из дешифраторов 38 и к управляющему входу регистров 18-21 сдвига всех каналов, выход делителя 46 подключен к вторым входам регистров 18-21 сдвига, а выход буферного устройства 44 подключен к второму входу индикатора 42.

Электроакустические преобразователи 5-8 имеют на изделии 47 зоны 48-51 действия.

Устройство для ультразвукового контроля изделий работает следующим образом,

Электроакустические преобразователи 5-8 соединены по раздельной схеме, где периодически каждый преобразователь работает в режиме излучения, а остальные - в режиме приема,

Относительно акустического блока 9 перемещается контролируемое изделие 47, при этом поиск дефектов (не показано) ведется электронным сканированием последовательно в каждой из зон 48-51 изделия 47. Это осуществляется следующим образом. С помощью генератора 40 синхроимпульсов запускается распределитель 45 импульсов, с первого выхода которого подается импульс на вход генератора 1 зондиру- ющих импульсов. В результате этого

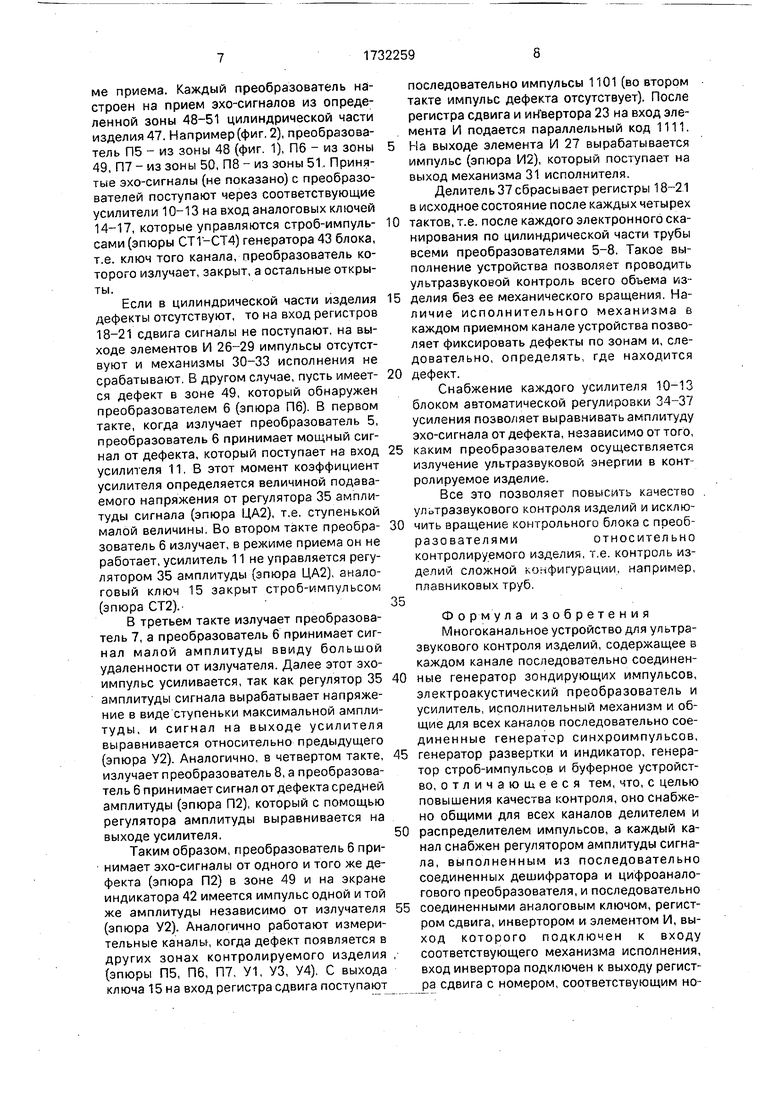

соединенный с ним преобразователь 5 начинает излучать в изделие 47 ультразвуковые колебания (не показано). При этом генератором синхроимпульсов 40 запуска- ется генератор 43 строб-импульсов. Первым синхроимпульсом СИ (фиг, 2) запускается генератор 43 (эпюра СТ1), в результате чего аналоговый ключ 14 закрыт, а ключи 15-17

-открыты. В это время преобразователи 0 6-8 работают в режиме приема сигналов от

дефектов (не показано). Если появляется в зоне 49 сигнал от дефекта, он поступает на преобразователь 6 (эпюра П2), работающий в режиме приема, после чего усиленный сиг- 5 нал усилителем 11 поступает через открытый аналоговый ключ 15 на вход сдвигового регистра 19, а через буферное устройство 44

-на индикатор 42, развертка которого формируется генератором 41 развертки, запу0 скаемым первым импульсом СИ генератора 40 синхроимпульсов

На входе регистров 18-21 установлены формирователи импульсов (не показано), выполненные, например, в виде триггеров

5 Шмитта. Нормированные импульсы записываются и продвигаются по команде синхроимпульсов генератора 40. Информация с выхода регистра 19 в параллельном коде подается на вход элемента И 27, третий вы0 ход регистра соединен со схемой И через инвертор, так как во втором такте второй преобразователь работает только в режиме излучения, и эхо-импульсы при приеме от него не проходят на вход регистра. Поэтому

5 отсутствие информации в этом такте в виде нуля инвертируется инвертором 23, а полученная единица - на вход схемы 27. Если в течение всех четырех тактов была записана информация, то на выходе схемы И выра0 батывается импульс наличия дефекта в контролируемой трубе, который включает механизм 31 исполнения. Если хоть в одном такте, кроме второго, отсутствует информация, то на выходе 27 нет импульса.

5 Установка регистра 18-21 в исходное состояние после четырех тактов осуществляется блоком 46.

Для выравнивания амплитуды сигналов от дефектов к управляющему коэффициен0 том усиления входу каждого усилителя 10- 13 подключены регуляторы 34-37 амплитуды сигнала.

С выходов распределителя 45 импульсы (эпюры Г1-Г4) поочередно запускают ге5 нераторы 1-4 зондирующих импульсов, которые в свою очередь возбуждают соответствующие электрические преобразователи 5-8. При этом во время работы одного преобразователя в режиме излучения, остальные преобразователи работают в режиме приема. Каждый преобразователь настроен на прием эхо-сигналов из определенной зоны 48-51 цилиндрической части изделия 47. Например (фиг. 2), преобразователь П5 - из зоны 48 (фиг. 1), П6 - из зоны 49, П7 - из зоны 50, П8 - из зоны 51. Принятые эхо-сигналы (не показано) с преобразователей поступают через соответствующие усилители 10-13 на вход аналоговых ключей 14-17, которые управляются строб-импуль- сами (эпюры СТ1-СТ4) генератора 43 блока, т.е. ключ того канала, преобразователь которого излучает, закрыт, а остальные открыты.

Если в цилиндрической части изделия дефекты отсутствуют, то на вход регистров 18-21 сдвига сигналы не поступают, на выходе элементов И 26-29 импульсы отсутствуют и механизмы 30-33 исполнения не срабатывают. В другом случае, пусть имеет- ся дефект в зоне 49, который обнаружен преобразователем 6 (эпюра П6). В первом такте, когда излучает преобразователь 5, преобразователь 6 принимает мощный сигнал от дефекта, который поступает на вход усилителя 11. В этот момент коэффициент усилителя определяется величиной подаваемого напряжения от регулятора 35 амплитуды сигнала (эпюра ЦА2), т.е. ступенькой малой величины. Во втором такте преобра- зователь 6 излучает, в режиме приема он не работает, усилитель 11 не управляется регулятором 35 амплитуды (эпюра ЦА2), аналоговый ключ 15 закрыт строб-импульсом (эпюра СТ2).

В третьем такте излучает преобразователь 7, а преобразователь 6 принимает сигнал малой амплитуды ввиду большой удаленности от излучателя. Далее этот эхо- импульс усиливается, так как регулятор 35 амплитуды сигнала вырабатывает напряжение в виде ступеньки максимальной амплитуды, и сигнал на выходе усилителя выравнивается относительно предыдущего (эпюра У2). Аналогично, в четвертом такте, излучает преобразователь 8, а преобразователь 6 принимает сигнал от дефекта средней амплитуды (эпюра П2), который с помощью регулятора амплитуды выравнивается на выходе усилителя.

Таким образом, преобразователь 6 принимает эхо-сигналы от одного и того же дефекта (эпюра П2) в зоне 49 и на экране индикатора 42 имеется импульс одной и той же амплитуды независимо от излучателя (эпюра У2). Аналогично работают измерительные каналы, когда дефект появляется в других зонах контролируемого изделия (эпюры П5, П6, П7, У1, УЗ, У4). С выхода ключа 15 на вход регистра сдвига поступают

последовательно импульсы 1101 (во втором такте импульс дефекта отсутствует). После регистра сдвига и инвертора 23 на вход элемента И подается параллельный код 1111. На выходе элемента И 27 вырабатывается импульс (эпюра И2), который поступает на выход механизма 31 исполнителя.

Делитель 37 сбрасывает регистры 18-21 в исходное состояние после каждых четырех тактов, т.е. после каждого электронного сканирования по цилиндрической части трубы всеми преобразователями 5-8. Такое выполнение устройства позволяет проводить ультразвуковой контроль всего объема изделия без ее механического вращения. Наличие исполнительного механизма в каждом приемном канале устройства позволяет фиксировать дефекты по зонам и, следовательно, определять, где находится дефект.

Снабжение каждого усилителя 10-13 блоком автоматической регулировки 34-37 усиления позволяет выравнивать амплитуду эхо-сигнала от дефекта, независимо от того, каким преобразователем осуществляется излучение ультразвуковой энергии в контролируемое изделие.

Все это позволяет повысить качество ультразвукового контроля изделий и исключить вращение контрольного блока с преоб- разователямиотносительно

контролируемого изделия, т.е. контроль изделий сложной конфигурации, например, плавниковых труб.

Формула изобретения Многоканальное устройство для ультразвукового контроля изделий, содержащее в каждом канале последовательно соединенные генератор зондирующих импульсов, электроакустический преобразователь и усилитель, исполнительный механизм и общие для всех каналов последовательно соединенные генератор синхроимпульсов, генератор развертки и индикатор, генератор строб-импульсов и буферное устройство, отличающееся тем, что, с целью повышения качества контроля, оно снабжено общими для всех каналов делителем и распределителем импульсов, а каждый канал снабжен регулятором амплитуды сигнала, выполненным из последовательно соединенных дешифратора и цифроанало- гового преобразователя, и последовательно соединенными аналоговым ключом, регистром сдвига, инвертором и элементом И, выход которого подключен к входу соответствующего механизма исполнения, вход инвертора подключен к выходу регистра сдвига с номером, соответствующим номеру данного канала, а остальные выходы регистра сдвига подключены к соответствующим входам элемента И, выходы распределителя импульсов подключены к входам генераторов зондирующих измерительных импульсов соответствующих измерительных каналов, выходы генератора строб-импульсов подключены к входам управления аналоговых ключей и к первым входам дешифратора соответствующих каналов, выход цифроаналогового преобразователя в

0

каждом канале подключен к управляющему входу усилителя, выход которого соединен с входом аналогового ключа, выход генератора синхроимпульсов подключен к входам распределителя импульсов, генератора строб-импульсов, делителя, к вторым входам дешифратора и к управляющему входу регистров сдвига всех каналов, выход делителя подключен к вторым входам регистров сдвига, а выход буферного устройства подключен к второму входу индикатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

| Устройство для ультразвукового контроля изделий | 1987 |

|

SU1631404A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1364974A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU991294A1 |

| Устройство выборки акустических сигналов | 1990 |

|

SU1716422A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1536302A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1272223A1 |

| Ультразвуковой дефектоскоп для ручного контроля | 1981 |

|

SU1250934A1 |

Изобретение относится к устройствам неразрушающего контроля изделий ультразвуковым методом и может найти применение в различных отраслях промышленности, например в металлургии, энергомашиностроении, при ультразвуковом контроле ребристых (плавниковых) труб, арматуры для железобетона и других изделий со сложным (ребристым) профилем. Цель изобретения - повышение качества контроля за счет исключения механического сканирования. Устройство снабжено делителем, кольцевым генератором, регуляторами амплитуды в каждом измерительном канале и блоками управления исполнительными механизмами. Каждый блок управления выполнен в виде регистра сдвига и схемы И с инвертором, а каждый регулятор амплитуды - в виде последовательно соеди- цифроаналогового преобразователя и дешифратора. 2 ил. со с

а

&

w

4S

Фиг.1

| Алешин Н.П., Белый В.Е., Вопилкин А.Х | |||

| и др | |||

| Методы акустического контроля металлов | |||

| - М,: Машиностроение, 1989, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Техническая диагностика и неразрушающий контроль, 1990, № 2, с, 55-59 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-13—Подача