Изобретение относится к металлургии и может быть использовано, в частности, в машиностроении при изготовлении тяжелонагруженных деталей машин и механизмов, работающих при больших удельных давлениях, в мелкосерийном и массовом производствах.

Известна конструкционная сталь 20ХГНМ (ТУ 14-1-2252-84), содержащая, мас.%:

Углерод0,18-0,23

Кремний0,17-0,37

Марганец0,70-1,10

Хром0,40-0,70

Никель0,40-0,70

Медь-5 0,30

Фосфор, не более0,035

Сера, не более0,035

Молибден0,15-0,25

ЖелезоОстальное

Однако данная сталь не обеспечивает нужный уровень прочностных свойств для тяжелонагруженных деталей, в частности шестерен ведущих мостов автомобильной техники, и имеет низкий уровень износостойкости. Кроме того, эта сталь не экономична, так как содержит молибден.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является конструкционная сталь, содержащая, мас.%:

Углерод0,02-0,10

Кремний0,2-0,6

Марганец0,5-1,0

1

OJ

со

Јь

ю ю

Ј

й

0,2-0,8

0,03-0,4

0,01-0,1

0,03-0,4

0,001-0,05

0,01-0,1

0,001-0,025

0,01-0,05

0.004-0,02

0,026-0,1

Остальное

Известная сталь отличается недостаточно высоким уровнем механических свойств и низким уровнем сопротивления знакопеременным нагрузкам. Кроме того, эта сталь не экономична, так как содержит ванадий, причем введение ванадия может вызвать снижение ударной вязкости, особенно при низких температурах.

Цель изобретения - повышение сопротивления знакопеременным нагрузкам при обеспечении высокого комплекса механических свойств.

Поставленная цель достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, алюминий, медь, цирконий, азот, фосфор и железо, дополнительно вводят серу и барий при следующем соотношении компонентов, мас.%: Углерод0,18-0,23

Кремний0,17-0,37

Марганец0,9-1,2

Хром0,95-1,25

Никель0,5-1,0

Алюминий0,012-0,02

Медь0,15-0,3

Цирконий0,004-0,05

Азот0,015-0,02

Фосфор0,01-0,035

Сера0,01-0,035

Барий0,001-0,03

ЖелезоОстальное

Барий в количестве 0,001-0,03% вводят в предлагаемую сталь с целью снижения загрязненности металла включениями, изменения формы и характера распределения неметаллических включений. Барий обеспечивает образование мелких глобулей, что способствует повышению сопротивления знакопеременным нагрузкам деталей из этой стали. Кроме того, барий оказывает существенное влияние на природу включений. Так, после присадки бария в количестве 0,001-0,03% в фазовом составе включений снижается количество глинозема и шпинелей и увеличивается количество силикатов, что также благоприятно влияет на повышение сопротивления стали знакопеременным нагрузкам.

Наличие бария в количестве не менее 0,001% наряду с обеспечением благоприятной формы, размеров и состава неметаллических включений также способствует

обеспечению гарантированного заданного нижнего предела содержания азота в стали предлагаемого состава, что важно для получения мелкозернистой нитридной фазы, и, как следствие, повышению сопротивления

стали знакопеременным нагрузкам. Содержание бария менее 0,001% не дает желаемого эффекта. Для получения неметаллических включений требуемой формы и размеров достаточно его содержания в количестве до 0,03%. Дальнейшее увеличение содержания бария малоэффективно и экономически нецелесообразно.

Сера в количестве 0,010-0,035% усиливает влияние бария на образование неметаллических включений благоприятной формы и размеров. Содержание серы менее 0,010% не оказывает требуемого действия. Содержание серы свыше 0,035% нецелесообразно вследствие возможного снижения

механических свойств, в частности пластичности и ударной вязкости.

В предлагаемой стали повышено содержание хрома до 0,95-1,25% и марганца до 0,9-1,2%, что вызвано необходимостью повышения механических свойств и износостойкости. Содержание хрома менее 0,95% и марганца менее 0,90% не обеспечивает заданного уровня прочности и износостойкости. Увеличение содержания хрома более

1,25% нецелесообразно, так как приводит к снижению уровня пластичности, а при содержании марганца более 1,2% может произойти снижение ударной вязкости.

В предлагаемой стали также повышено

содержание никеля до 0,5-1,0% , что обеспечивает возможность повышения содержания хрома и марганца до указанного уровня без снижения пластичности.

Содержание никеля менее 0,5% не дает

требуемого эффекта. Увеличение содержания никеля более 1,0% может вызвать ухудшение технологичности стали и экономически нецелесообразно.

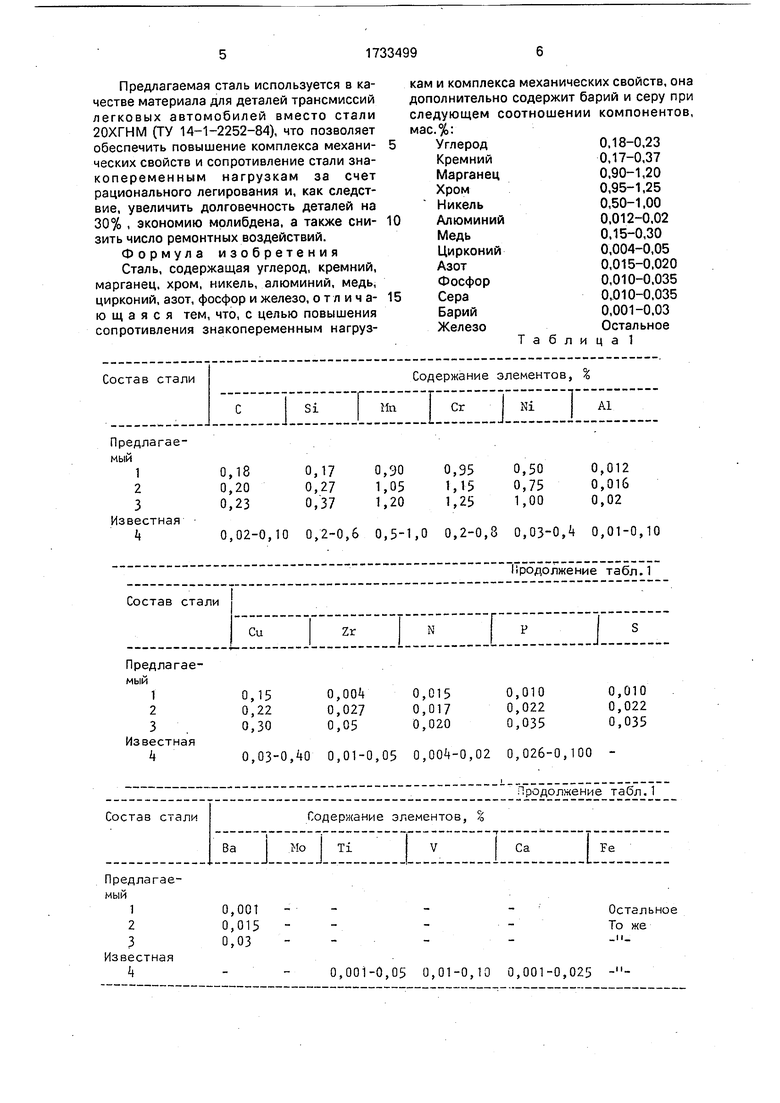

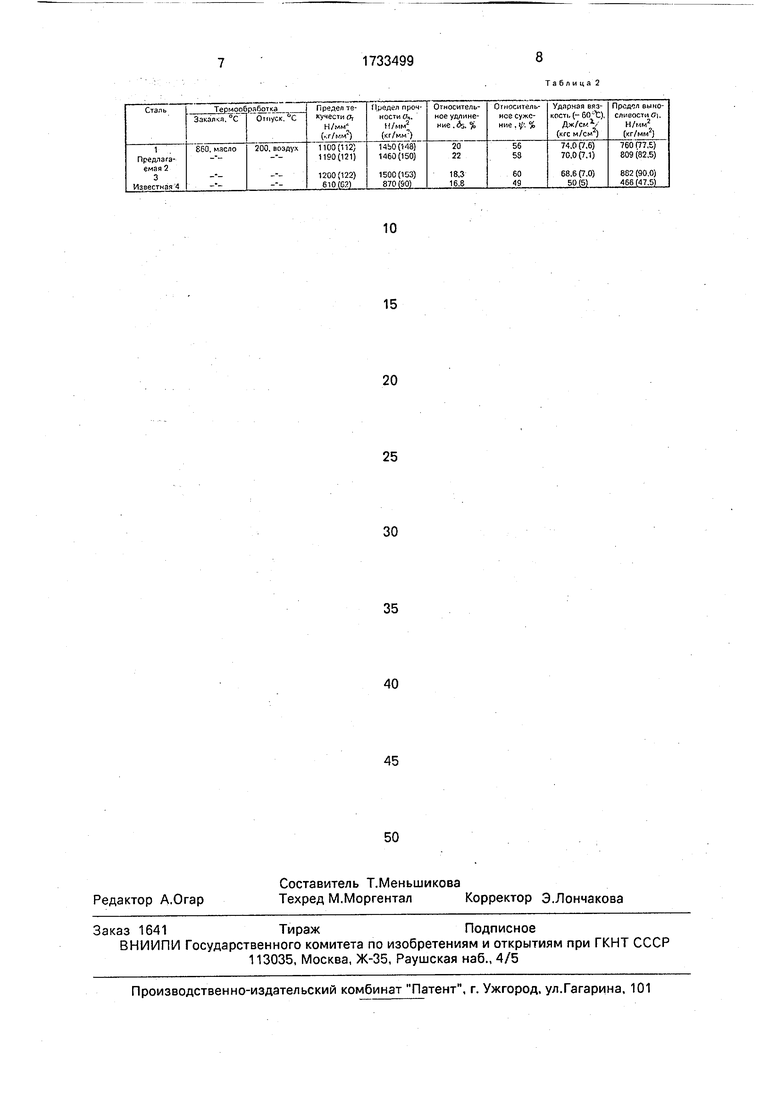

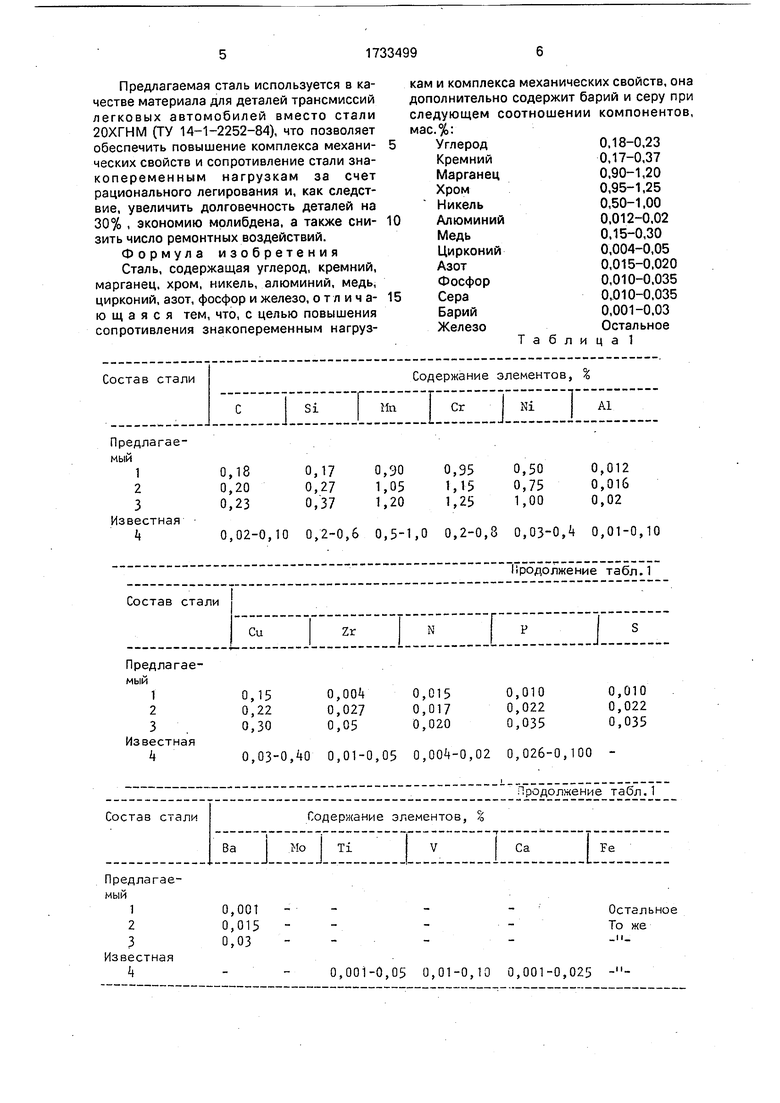

Химический состав и свойства предгаемой (2 и 3) и известной (4) сталей приведены в табл.1 и 2.

Как следует из табл.2, предлагаемая сталь имеет повышенные механическая свой- ства и сопротивление знакопеременным нагрузкам, в частности предел выносливости.

Технология металлургического изготовления предлагаемой стали не отличается от технологии производства известных сталей.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| Сталь | 1990 |

|

SU1740485A1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341567C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ПРУТОК ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2293770C2 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

Изобретение относится к металлургии, в частности к составам стали, и может быть использовано в машиностроении при изготовлении тяжелонагруженных деталей машин и механизмов, таких как шестерни редукторов и коробок передач, работающих при больших удельных давлениях, в мелкосерийном и массовом производствах на любых машиностроительных заводах. Цель изобретения - повышение сопротивления знакопеременным нагрузкам, комплекса механических свойств. Сталь дополнительно содержит барий и серу при следующем соотношении компонентов, мае.%:. углерод 0,18-0,23; кремний 0,17-0,37; марганец 0,90-1,20; хром 0,95-1,25; никель 0,50-1,00; алюминий 0,012-0,02; медь 0,15-0,30; цирконий 0,004-0,05; азот 0,015-0,020; фосфор 0,010-0,035, сера 0,01-0,035; барий 0,001- 0,03; железо остальное. Применение предлагаемой стали позволяет увеличить долговечность деталей на 30%, обеспечить экономию остродефицитного молибдена, снизить число ремонтных воздействий, 2 табл. СО С

| Низколегированная сталь | 1984 |

|

SU1199823A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1990-02-13—Подача