Изобретение относится к литейному производству и может быть использовано для изготовления стержней, удаляемых из отливок после их охлаждения.

Известна смесь для изготовления литейных стержней и формовочной смеси, состоящая из песка с глинистой составляющей (песок полужирный, жирный) и не содержащая специально вводимого связующего компонента.

Недостатком этой смеси является невысокая прочность литейных стержней до и после сушки, высокая осыпаемость и невозможность ее использования для стержней высокой сложносчти (1-8 классы сложности).

Известны составы для изготовления литейных стержней и формовочных смесей, включающих в качестве связующего компонента синтетические смолы (термореактивныеполимеры,например фенолформальдегидные, карбамидофор- мальдегидные, полиуретановые, алкидные смолы).

Недостатками этих смесей являются сравнительно высокая остаточная прочность стержней после охлаждения отливки, а следовательно, низкая выбиваемость.

Кроме того, имеет место пригар отливки к стержням в местах с высокой кривизной поверхности (сравнительно высокая стоимость связующего компонента из данных

VJ

СО

ю

смол повышает себестоимость стержней), а также сложность использования смол.

Из известных смесей для изготовления литейных стержней наиболее близкой к предлагаемой является смесь, содержащая кварцевый песок, воду и связывающий компонент, причем в качестве связывающего (5-6 мас.% смеси) используют состав из 70- 75 мас.% древесного песка и 25-30 мас.% формовочной глины.

Данную смесь используют для стержней II и III классов, температура сушки 220- 230°С, время сушки 1 ч,

Недостатками данной смеси являются невысокая прочность стержней после сушки и сравнительно высокая остаточная проч- ность, т.е. низкая выбиваемость, что затрудняет удаление стержней при обработке отливок з галтовочных барабанах, особенно из мест сложного профиля и переменной кривизны поверхности. Кроме того, введение в связывающее формовочной глины в количестве 1-2 мас.% от общего количества стержневой смеси не позволяет варьировать прочность стержней, исходя из требований, диктуемых габаритами, конфигурацией, наличием тонких сечений стержня. Такие свойства связывающего компонента связаны с соотношением фракций древесного пека, представляющие собой в основе ароматические углеводороды. Цель изобретения - повышение прочности литейных стержней в сочетании с хорошей выбиваемостью и отсутствием пригара к отливке.

Поставленная цель достигается тем, что в смесь для изготовления литейных стержней, содержащую кварцевый песок, воду и связывающий компонент, вводят молотый каменноугольный пек в количестве 3-10 мае. % и нитрит натрия (NaN02) в количестве 0,5-1,0 мас.%, которые играют роль связывающего компонента, полужирный песок в количестве 10-82 мас.% в следующем соотношении компонентов, мас.%:

Нитрит натрия0,5-1,0

Каменноугольный пек3,0-10,0

Вода5,0-7,0

Песок полужирный10,0-82,0

Песок кварцевыйОстальное

При введении в смесь для изготовления литейных стержней каменноугольного пека в количестве меньше 3,0 мас.% и нитрита натрия в количестве меньшеО,5 мас.% прочность стержней при комнатной температуре после сушки низкая, что не позволяет использовать литейные стержни по назначению.

При введении в смесь для изготовления литейных стержней каменноугольного пека

в количестве большем 10 мас.% наблюдается сильное повышение остаточной прочности, что ухудшает выбиваемость стержня. При введении в смесь для изготовления литейных стержней, наряду с указанными, нитрита натрия в количестве, превышаю- щем 1,0 мас.%, наблюдается снижение-эффекта упрочнения стержня при нормальной комнатной температуре.

0 Введение в смесь для изготовления литейных стержней полужирного песка в количестве меньше 10 мас.% приводит к недостаточной прочности стержней после сушки, что связано с недостаточным количе5 ством глинистой составляющей полужирного песка.

Введение в смесь для изготовления литейных стержней полужирного песка в количестве больше 82 мас.% при предлагаемых

0 граничных условиях ввода других компонентов невозможно, если принять сумму составных частей смеси строго за 100 мас.%. Введение в смесь для изготовления литейных стержней нитрита натрия в количе5 стве 0,5-1,0 мас.% позволяет повысить прочность литейных стержней в сочетании с хорошей выбиваемостью и отсутствием пригара к отливке.

Введение в смесь для изготовления

0 стержней каменноугольного пека в количестве 3-10 мас.% позволяет повысить прочность литейных стержней в сочетании с хорошей выбиваемостью и отсутствием пригара к отливке.

5 Введение в смесь для изготовления стержней полужирного песка в количестве 10-82 мас.% позволяет повысить прочность литейных стержней за счет присутствия в песке глинистой составляющей, которая по0 еле взаимодействия с каменноугольным пеком создает возможность достижения хорошей выбиваемости и отсутствия пригара к отливке.

Сущность положительного влияния на

5 прочность и выбиваемость стержней добавок каменноугольного пека и нитрита натрия состоит в следующем. После тщательного перемешивания всех компонентов смеси частицы пека и нитрита стати0 стически равномерно распределены по объему смеси совместно с глинистой составляющей полужирного песка. При приготовлении смеси лучше использовать среднетемпературный каменноугольный

5 пек с температурой размягчения 67-75°С. При сушке сформированных литейных стержней (температура сушки выше 100°С) происходит расплавление пека и образование трехфазной дисперсной смеси скелетного типа, где присутствуют, в основном, коагуляционный тип контакта в стержневой смеси. Установлено, что при повышении температуры сушки свыше 140-150°С начинает проявлять свое влияние нитрит натрия, служащий модифицирующей добавкой для активизации прочности сцепления частиц песка в смеси и качества обволакивания расплавленным пеком песчаных гранул; причем с увеличением содержания нитрита натрия в смеси свыше 1,0 мас.% это положительное влияние начинают снижаться, что связано с невысокой прочностью непосредственно закристаллизовавшегося после охлаждения нитрита натрия, который занимает в этом случае локальные участки стержня, размеры которых зависят, в свою очередь, от содержания глинистой составляющей и нитрита натрия и составляют величину порядка 10-60 мкм. При содержании нитрита натрия в количестве 0,5-1,0 мас.% локальных участков соли не обнаружено. Частицы песка с поверхностной пленкой пека и соединительными фрагментами глинистой составляющей служат основой формирования кристаллизационных (фазовых) типов контактов в смеси после охлаждения стержня. Кристаллизация пека способствует скреплению частиц песка. В результате после сушки получают литейные стержни с хорошей прочностью. При нагреве стержня при сушке выше 270°С нитрит натрия расплавляется и механизм его влияния на прочность литейных стержней изменяется: прочность стержня растет, а остаточная прочность после заливки начинает возрастать, что ухудшает выбивае- мость стержня из отливки.

После контакта стержня с расплавленным чугуном или сталью при отливке деталей происходит выгорание летучих компонентов каменноугольного пека, в результате чего, а также под воздействием нитрита натрия остаточная прочность стержня начинает снижаться, что способствует хорошей выбиваемое™ стержням В известной смеси прочность литейных стержней после заливки металлом снижается незначительно за счет другого состава древесного пека и отсутствия модифицирующего влияния полевых добавок. Ввиду сравнительно малой стоимости каменноугольного пека и нитрита натрия и их малой доли в смеси для изготовления литейных стержней предлагаемая смесь является эффективной, доступной и простой в изготовлении.

В научно-технической и патентной литературе не установлено применение каменноугольного пека вместе с нитритом натрия как солевой модифицирующей добавки в качестве связующего компонента

смеси для изготовления литейных стержней. Их совместное введение в количестве 3,5-11,0% позволяет повысить прочность литейных стержней в сочетании с хорошей

выбиваемостью и отсутствием пригара к отливке.

Предлагаемую смесь для изготовления литейных стержней получают следующим образом.

0 В бегуны засыпают предварительно просеянный кварцевый песок и полужирный песок не выше крупной группы зернистости (0315), например, марок 1К0315А, 1К02А, П02А, П016А, в количестве 82-91,5

5 мас.%, причем доля полужирного песка в готовой смеси не должна быть ниже 10 мас.%. Если песок сухой, то добавляют необходимое количество воды, если песок влажный, то по результатам анализа на

0 влажность количество воды пропорционально уменьшают. Затем в смесь вводят молотый и просеянный каменноугольный пек в количестве 3-10 мас.% и нитрит натрия в количестве 0,5-1,0 мас.%, включают

5 бегуны, и смесь тщательно перемешивают в течение 4-5 мин. После этого смесь для изготовления литейных стержней готова к употреблению. Изготовленные стержни помещают в печь и сушат при 130-180°С в

0 течение 2-4 ч в зависимости от массы и сечения стержня до полного удаления влаги; сушить стержни можно при температуре печи 300°С в течение 1-1,5 ч. Температура сушки определяется требуемым соотноше5 нием прочности высушенного стержня при комнатной температуре и остаточной прочности, повышение которой в случае сушки стержня при 300°С может быть приемлемо для простых, несложных стержней, оконча0 тельный выбор режима сушки для каждого конкретно стержня определяется экспериментально.

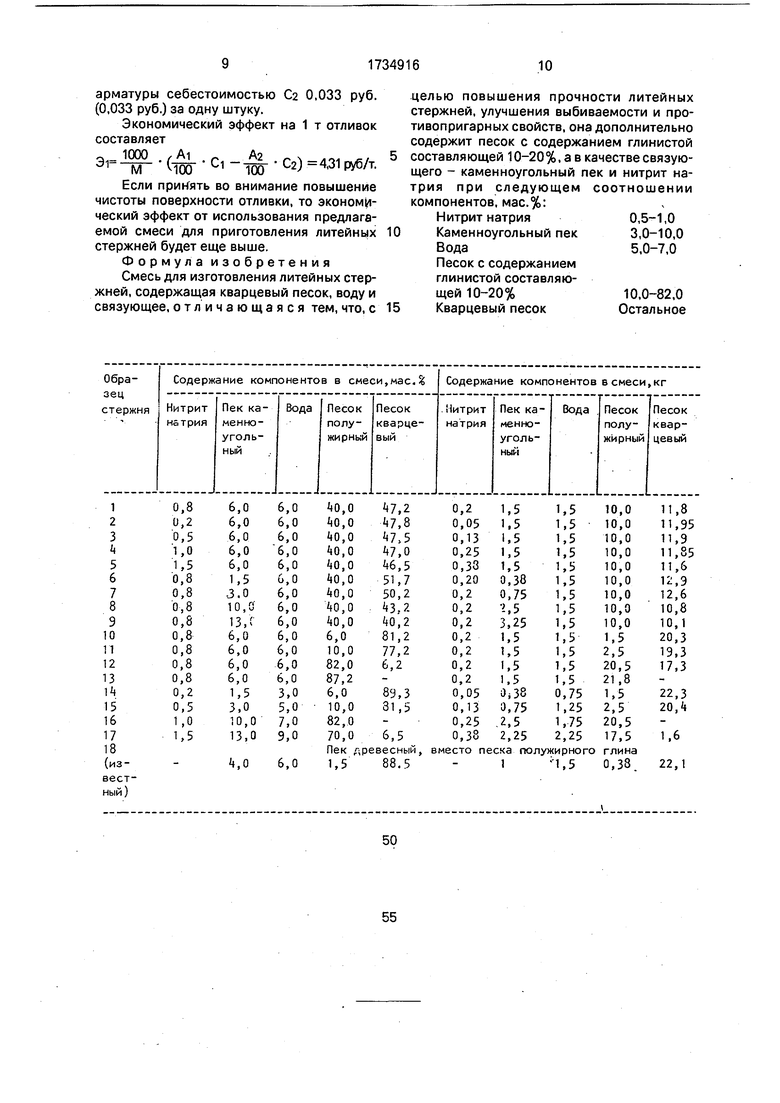

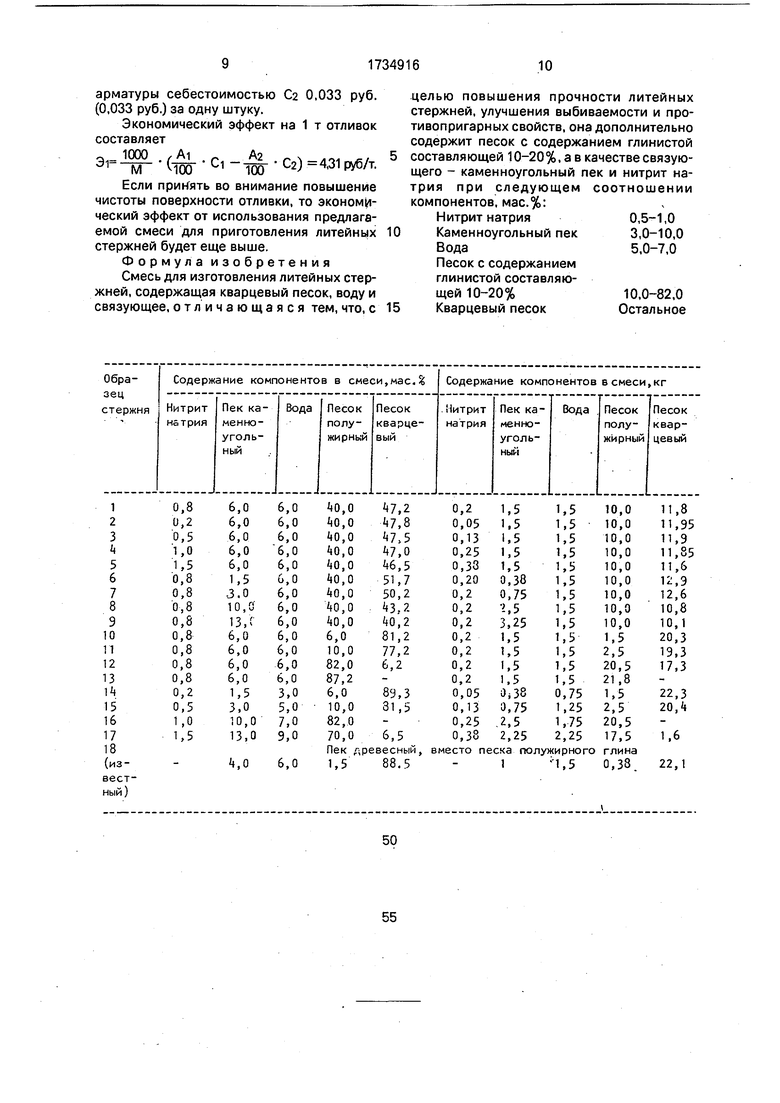

Пример 1. Смешивают компоненты в следующем соотношении: песок кварце5 вый марки 140315А 11,8 кг (47,2 мас.%), песок полужирный марки П02А 10,0 кг (40,0 мас.%), каменноугольный пек 1,5 кг (6,0 мас.%), нитрит натрия 0,2 кг (0,8 мас.%) в бегунах, изготовленных экспериментально

0 (емкость 0,04 м3). Длительность перемешивания 5 мин. После этого в смесь добавляют воду в количестве 0,5 кг(2 мас.%), поскольку влажность смеси полужирного и кварцевого песков составляет 4 мас.%, т.е. в сумме 1,5

5 кг (6 мае. %). Из полученной смеси формируют литейные стержни; их размеры и конфигурацию определяют исходя из требований ГОСТ, в которых указаны параметры стержней для испытаний и определения свойств. Кроме этого, изготовляют U-трубку внутренним диаметром 30 мм, наружным диаметром 40 мм и длиной 100 мм, шириной между осями ветвей 60 мм с разъемом в продольной плоскости для изготовления стержня. Эти стержни в дальнейшем используют для изготовления U-образных отливок с целью определения выбиваемое™ стержней.

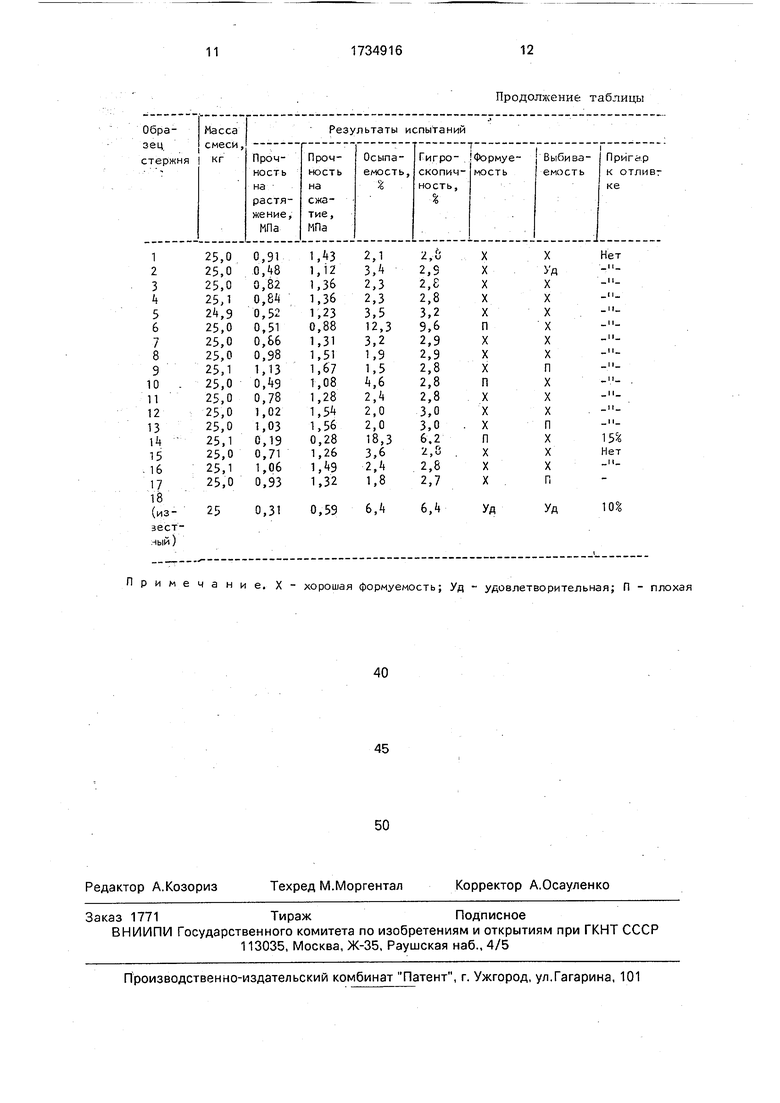

После изготовления стержней проводят следующие испытания; определение прочности на растяжение в сухом состоянии и на сжатие в сухом состоянии (образец на растяжение длиной 75 мм и толщиной 25 мм готовят в стержневом ящике, образец на сжатие готовят диаметром 50 мм и высотой 120 мм), определение осыпаемости на образцах диаметром 50 мм, высотой 120 мм; определение гигроскопичности сухих стержней по методу оченки количества влаги, поглощенной стержнем; оценка формуемо- сти предлагаемой смеси путем ее качественного сравнения с известной, оценка выбиваемости стержней из U-образной отливки по времени выбивания в галтовочном барабане и усилию откола стержня при воздействии щупа-динамометра; оценка пригара стержня к отливке визуальным методом после выбивания стержня.

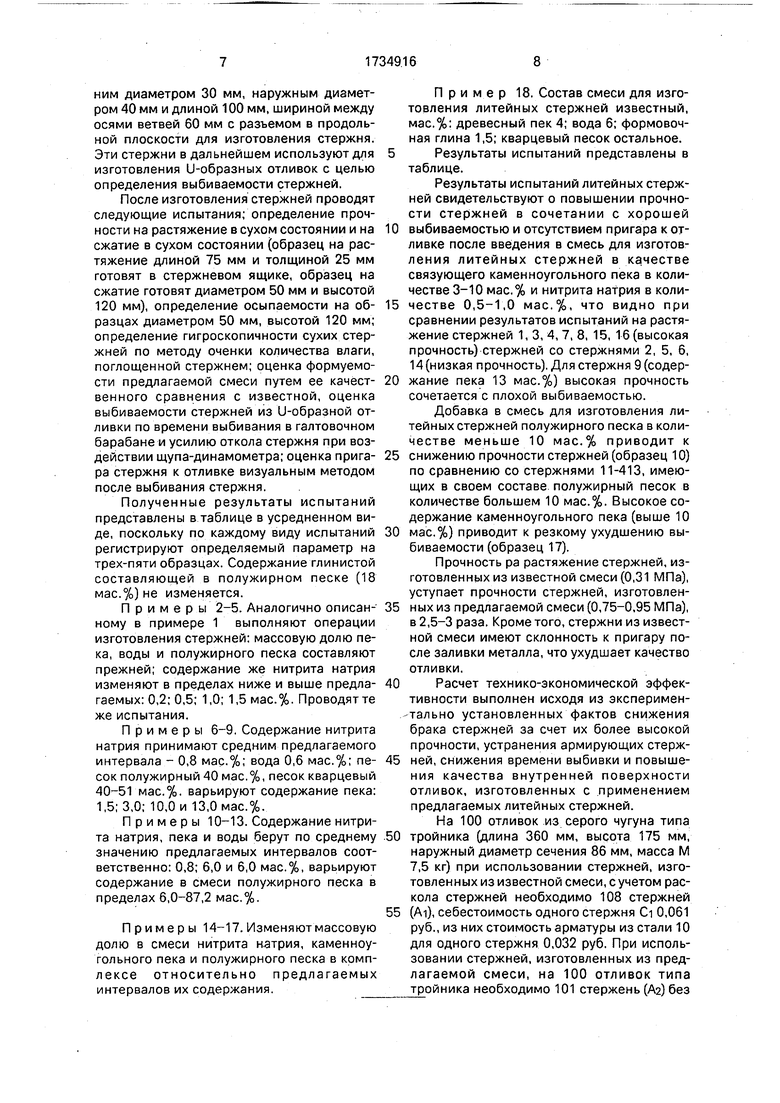

Полученные результаты испытаний представлены в таблице в усредненном виде, поскольку по каждому виду испытаний регистрируют определяемый параметр на трех-пяти образцах. Содержание глинистой составляющей в полужирном песке (18 мас.%) не изменяется.

Примеры 2-5. Аналогично описанному в примере 1 выполняют операции изготовления стержней: массовую долю пека, воды и полужирного песка составляют прежней; содержание же нитрита натрия изменяют в пределах ниже и выше предлагаемых: 0,2; 0,5; 1,0; 1,5 мас.%. Проводят те же испытания.

Примеры 6-9. Содержание нитрита натрия принимают средним предлагаемого интервала - 0,8 мас.%; вода 0,6 мас.%; песок полужирный 40 мас.%, песок кварцевый 40-51 мас.%. варьируют содержание пека: 1,5; 3,0; 10,0 и 13,0 мас.%.

Примеры 10-13. Содержание нитрита натрия, пека и воды берут по среднему значению предлагаемых интервалов соответственно: 0,8; 6,0 и 6,0 мас.%, варьируют содержание в смеси полужирного песка в пределах 6,0-87,2 мас.%.

Примеры 14-17. Изменяют массовую долю в смеси нитрита натрия, каменноугольного пека и полужирного песка в комплексе относительно предлагаемых интервалов их содержания.

Пример 18. Состав смеси для изготовления литейных стержней известный, мас.%: древесный пек 4; вода 6; формовочная глина 1,5; кварцевый песок остальное.

Результаты испытаний представлены в

таблице.

Результаты испытаний литейных стержней свидетельствуют о повышении прочности стержней в сочетании с хорошей

0 выбиваемостью и отсутствием пригара к отливке после введения в смесь для изготовления литейных стержней в качестве связующего каменноугольного пека в количестве 3-10 мас.% и нитрита натрия в коли5 честве 0,5-1,0 мас.%, что видно при сравнении результатов испытаний на растяжение стержней 1,3,4,7,8, 15, 16 (высокая прочность) стержней со стержнями 2, 5, 6, 14 (низкая прочность). Для стержня 9 (содер0 жание пека 13 мас.%) высокая прочность сочетается с плохой выбиваемостью.

Добавка в смесь для изготовления литейных стержней полужирного песка в количестве меньше 10 мас.% приводит к

5 снижению прочности стержней (образец 10) по сравнению со стержнями 11-413, имеющих в своем составе полужирный песок в количестве большем 10 мас.%. Высокое содержание каменноугольного пека (выше 10

0 мас.%) приводит к резкому ухудшению выбиваемости (образец 17).

Прочность ра растяжение стержней, изготовленных из известной смеси (0,31 МПа), уступает прочности стержней, изготовлен5 ных из предлагаемой смеси (0,75-0,95 МПа), в 2,5-3 раза. Кроме того, стержни из известной смеси имеют склонность к пригару после заливки металла, что ухудшает качество отливки.

0 Расчет технико-экономической эффективности выполнен исходя из экспериментально установленных фактов снижения брака стержней за счет их более высокой прочности, устранения армирующих стерж5 ней, снижения времени выбивки и повышения качества внутренней поверхности отливок, изготовленных с применением предлагаемых литейных стержней.

На 100 отливок из серого чугуна типа

0 тройника (длина 360 мм, высота 175 мм, наружный диаметр сечения 86 мм, масса М 7,5 кг) при использовании стержней, изготовленных из известной смеси, с учетом раскола стержней необходимо 108 стержней

5 (Ач), себестоимость одного стержня Ci 0,061 руб., из них стоимость арматуры из стали 10 для одного стержня 0,032 руб. При использовании стержней, изготовленных из предлагаемой смеси, на 100 отливок типа тройника необходимо 101 стержень (Аа) без

арматуры себестоимостью С2 0,033 руб. (0,033 руб.) за одну штуку.

Экономический эффект на 1 т отливок составляет

1000

Эт

м

()4 31py6/TЕсли принять во внимание повышение чистоты поверхности отливки, то экономический эффект от использования предлагаемой смеси для приготовления литейных стержней будет еще выше.

Формула изобретения Смесь для изготовления литейных стержней, содержащая кварцевый песок, воду и связующее,отличающаяся тем,что,с

целью повышения прочности литейных стержней, улучшения выбиваемости и противопригарных свойств, она дополнительно содержит песок с содержанием глинистой составляющей 10-20%, а в качестве связующего - каменноугольный пек и нитрит натрия при следующем соотношении компонентов, мае.%:

Нитрит натрия0,5-1,0

Каменноугольный пек3,0-10,0

Вода5,0-7,0

Песок с содержанием глинистой составляющей 10-20%10,0-82,0 Кварцевый песок Остальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2004 |

|

RU2288804C2 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1069922A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2004 |

|

RU2292980C2 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

| Комплексный пенообразователь для изготовления литейных форм и стержней | 1988 |

|

SU1583208A1 |

| Способ изготовления литейных стержней и форм | 2021 |

|

RU2763701C1 |

| СМЕСЬ НАЛИВНАЯ САМОТВЕРДЕЮЩАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2252103C1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

Использование: изобретение относится к литейному производству и может быть использовано для изготовления стержней. Сущность изобретения: в смесь для изготовления литейных стержней, содержащую кварцевый песок 10-20%, воду и связующее, вводят песок с содержанием глинистой составляющей в количестве 10-82 мас.% и в качестве связующего пек каменноугольный и нитрит натрия. Компоненты смеси находятся в следующем соотношении, мас.%: нитрит натрия 0,5-1,0; пек каменноугольный 3-10; вода 5,0-7,0; песок полужирный 10-82; песок кварцевый остальное. За счет использования в качестве связывающего компонента пека каменноугольного и нитрита натрия прочность литейных стержней повышается в 2,5-3,0 раза с сохранением хорошей выбиваемости и отсутствием пригара к отливке. 1 табл.

Р и м е ч а

н и е. X - хорошая формуемость; Уд - удовлетворительная; П - плохая

Редактор А.Козориз

Техред М.Моргентал

Заказ 1771ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

X

Уд

X X X X X X

п

X X X

п

X X X

п Уд

Нет

10%

Корректор А.Осауленко

| Жуковский С.С | |||

| Прочность литейной формы | |||

| М.: Машиностроение, 1989, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-23—Публикация

1990-06-11—Подача