Изобретение относится к области литейного производства, а именно к составам комплексных противопригарно-противоужиминных материалов, используемых при изготовлении песчано-глинистых смесей для производства чугунных отливок, преимущественно в массовом и серийном производстве.

В современном литейном производстве при изготовлении формовочных смесей используются различные углеродосодержащие материалы. При нагреве рабочей поверхности формы, изготовленной из таких смесей, расплавленным металлом содержащиеся в их составе углеродосодержащие материалы подвергаются термическому разложению, в результате чего на поверхности кварцевого песка и расплава образуются пленки пиролитического (блестящего) углерода, препятствующие образованию пригара. Выгорание и размягчение (пластификация) углеродосодержащих ингредиентов формовочной смеси способствует уменьшению величины термических напряжений в поверхностных слоях формы и тем самым уменьшают их склонность к образованию ужимин.

В настоящее время широкое распространение для предотвращения поверхностных дефектов отливок получили комплексные углеродосодержащие материалы и добавки, обеспечивающие одновременное снижение возможности образования на отливках пригара и ужимин.

Известен формовочный материал для приготовления формовочных смесей, состоящий из двух групп материалов, мас.%:

1 -я группа - молотый уголь - 75-90;

- битум, нефтяной или каменноугольный пек,

асфальтит - 25-10;

2-я группа - торф, бурый уголь или

порошок полистирола - 5-8 от суммы ингредиентов.

(Заявка ФРГ, кл. В 22 С 1/04, №1920224, оп 12.11.70).

Основным недостатком этого материала является содержание в нем торфа, бурого угля и(или) полистирола. Наличие торфа и бурого угля обуславливает снижение противоужиминных свойств смесей из-за уменьшения предела прочности при разрыве в зоне конденсации влаги и повышения их газотворности; при разложении полистирола в атмосферу цеха выделяется токсичный газ стирол.

Известна добавка для приготовления формовочных смесей, представляющая собой смесь из кристаллических углеродных материалов - природного графита, электродного графита и технического (пиролитического) углерода с тощими углями или антрацитом. (Патент Германии, кл. 22 С 1/04, № ДЕ 3246324 С3, оп. 19.07.84 г.).

Применение предлагаемой добавки обуславливает снижение пригара на чугунных отливках, уменьшение их газотворности и количества выделяющихся в атмосферу цеха вредных веществ. Существенным недостатком таких добавок является отсутствие противоужиминного эффекта из-за незначительного их температурного интервала размягчения и, соответственно, высоких термических напряжений в поверхностных слоях формы при заливке металлом. Применение предлагаемой добавки для формовочных смесей с отечественными бентонитами относительно невысокого качества может привести к увеличению количества дефектов типа ужимин.

Известна добавка для приготовления формовочной смеси, в которой компоненты взяты при следующем соотношении ингредиентов, мас.%:

Древесный буковый асфальт (пек)

с температурой размягчения 80-120°С - 50-60;

Бентонит активированный или глина - 22,5-50;

Декстрин - до 25.

(А.с. НРБ, кл. 22 С1/00, В 22 С 9/02, №37883, оп. 16.09.85).

Предлагаемая добавка вследствие высокого выхода блестящею углерода из древесного пека (до 40%) обеспечивает удовлетворительную чистоту поверхности отливок и уменьшение пригара на чугунных отливках небольшой и средней массы, уменьшение газотворности и количества выделяющихся сернистого газа и непредельных углеводородов на рабочих местах.

Недостатком этой добавки является невысокая стойкость изготовленных с ее применением формовочных смесей к образованию ужимин на отливках. Добавка расплавляется при температуре свыше 70-80°С и остается в таком состоянии до температуры 370-390°С, после чего вспучивается и охрупчивается. В результате жесткость поверхностного слоя формы резко уменьшается и, несмотря на снижение термических напряжений в смеси, на отливках образуются ужимины. Наличие в этой добавке декстрина уменьшает прочность в зоне конденсации влаги и дополнительно снижает стойкость формовочных смесей к образованию ужимин. Формовочные смеси с предлагаемым содержанием декстрина плохо уплотняются и обладают повышенной газотворностью.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является формовочный материал, используемый для приготовления песчано-глинистых формовочных смесей, включающий молотый уголь, битум, технический углерод и бентонит при следующем соотношении ингредиентов, мас.%:

Молотый уголь - основа;

Битум с температурой размягчения

(КИШ) 125 - 135°С - 12,0-20,0;

Технический углерод - 2,0-5,0;

Бентонит - 5,0-15,0.

(Патент РФ, кл. В 22 С 1/02, №2139769, oп. 20.10.99).

Основными недостатками этого материала является затрудненная выбиваемость формовочных смесей, обусловленная повышенной, из-за наличия в смеси битума, прочностью в сухом состоянии и использование битума с высоким и узким интервалом размягчения (КИШ) 125-135°С. Такой битум обычно производится с добавлением щелочи, что вызывает снижение предела прочности при разрыве в зоне конденсации формовочных смесей и, как следствие, увеличение их склонности к образованию ужимин. Формовочные смеси с таким материалом имеют повышенную газотворность и при заливке выделяют токсичные соединения - сернистый газ и тяжелые, в том числе канцерогенные, углеводороды - бензол, толуол и др.

Задачей изобретения является разработка комплексного формовочного материала для приготовления формовочных смесей, обеспечивающего получение отливок с минимальной шероховатостью поверхности без пригара и ужимин, с уменьшенным выделением вредных газообразных продуктов в атмосферу.

Технический результат заключается в повышении качества отливок, прочности формовочной смеси в зоне конденсации влаги, улучшении ее выбиваемости и снижение газотворности.

Указанный технический результат достигается тем, что комплексный формовочный материал для приготовления формовочных смесей, содержащий молотый уголь, технический углерод и бентонит, дополнительно содержит древесно-смоляной пек и натрия триполифосфат, а компоненты взяты при следующих соотношениях, мас.%:

Молотый уголь - основа;

Пек древесно-смоляной

с температурой размягчения (КИШ) 80-130°С - 10-30;

Технический углерод - 1,0-12,0;

Бентонит активированный - 4,0-20,0;

Натрия триполифосфат - 0,2-2,0.

Противоужиминный эффект при применении предлагаемого формовочного материала обусловлен наличием в нем древесно-смоляного пека с температурой размягчения (КИШ) 80-130°С, каменного угля и триполифосфата натрия. Комбинация из каменноугольного порошка и предложенного содержания древесно-смоляного пека при нагреве формы расплавленным металлом в интервале температур 80-350°С переходит в высоковязкое пластичное состояние. В результате в формовочной смеси значительно снижаются термические напряжения при сохранении достаточной для предотвращения ужимин жесткости (модуля упругости). Дополнительный противоужиминный эффект достигается тем, что для приготовления предлагаемого формовочного материала использован натрия триполифосфат, образующий комплексные соединения с адсорбированными на поверхности бентонита катионами Ca++, Mg++, Fe++ и др. Такие соединения связывают избыточную воду в зоне конденсации формовочной смеси и благодаря этому существенно повышают ее прочность при разрыве и сдвиге. Кроме того, натрия триполифосфат способствует ускорению образования пленок бентонита на поверхности зерен песка и тем самым повышению эффективности перемешивания смеси в бегунах и ее удельной прочности.

Увеличение содержания натрия триполифосфата в составе формовочного материала выше верхнего предела нецелесообразно, так как в пределах предлагаемого его содержания обеспечиваются требуемые прочность в зоне конденсации влаги и удельная прочность формовочной смеси.

Уменьшение содержания натрия триполифосфата в составе предлагаемого формовочного материала ниже нижнего предела уменьшает прочность формовочной смеси в зоне конденсации влаги и удельную прочность формовочной смеси.

Увеличение содержания древесно-смоляного пека в составе предлагаемого формовочного материала выше верхнего предела нецелесообразно из-за увеличения газотворности формовочной смеси и прочности в сухом состоянии.

Уменьшение содержания древесно-смоляного пека в составе предлагаемого формовочного материала увеличивает шероховатость поверхности отливок.

Противопригарный эффект при применении предлагаемого формовочного материала обусловлен наличием в нем технического углерода, полученного в результате термоокислительного или термического разложения углеводородов в газовой фазе, и высоким выходом блестящего углерода из комбинации древесно-смоляного пека и каменного угля. В результате предотвращается смачивание поверхности формы расплавленным металлом и его проникновение в поры формы, т.е. предотвращается пригар.

В пределах предлагаемого содержания в формовочном материале технического углерода обеспечивается отсутствие пригара на чугунных отливках и уменьшение прочности формовочной смеси в “сухом” состоянии.

Увеличение содержания технического углерода в составе формовочного материала выше верхнего предела нецелесообразно из-за отсутствия дополнительного противопригарного эффекта.

Уменьшение содержания технического углерода в составе формовочного материала ниже нижнего предела снижает ее противопригарный эффект.

Введение бентонита способствует предотвращению слеживаемости предлагаемого формовочного материала за счет обволакивания (плакирования) зерен древесно-смоляного пека и размолотого угля.

Дополнительным эффектом бентонита является уменьшение температуры самовоспламенения формовочного материала.

Увеличение содержания бентонита в составе формовочного материала выше верхнего предела нецелесообразно, поскольку в пределах предлагаемой его концентрации обеспечивается практическое отсутствие слеживаемости при транспортировке и хранении, а дополнительное количество бентонита при необходимости эффективнее вводить непосредственно в бегуны.

Уменьшение содержания бентонита в составе формовочного материала ниже нижнего предела увеличивает ее слеживаемость при транспортировке и хранении.

Снижение газотворности формовочной смеси при применении предлагаемого формовочного материала обусловлено пониженной газотворностью древесно-смоляного пека и уменьшенным его содержанием в смеси за счет более сильного противопригарного и противоужиминного действия, повышением эффективности перемешивания формовочной смеси и соответствующего увеличения ее удельной прочности. Использование в качестве противопригарно-противоужиминного средства предлагаемого формовочного материала в количестве 0,5-2,5 мас.% в составе формовочной смеси достаточно для получения отливок без пригара и ужимин с высокой чистотой поверхности.

В результате использования предлагаемого изобретения формовочные смеси обладают высокими физико-механическими свойствами и стойкостью к образованию ужимин, пригара, пониженной газотворностью и обуславливают минимальную шероховатость поверхности отливок.

Процесс изготовления предлагаемого формовочного материала является обычным в технологии изготовления углеродосодержащих композиций, при этом требуемое количество натрия триполифосфата вводится в сухом виде в известные размольно-смешивающие агрегаты, например в шаровые мельницы, молотковые, роторные или комбинированные дробилки, шнековые смесители и т.п.

При использовании предлагаемого формовочного материала в качестве противопригарно-противоужиминного компонента формовочных смесей в смеситель для приготовления формовочной смеси (бегуны) загружают последовательно или одновременно отработанную смесь, песок, глину или бентонит, предлагаемый формовочный материал, при необходимости другие материалы, добавки, например крахмалосодержащие и воду. Время перемешивания смеси определяется типом смесителя и заводскими инструкциями.

Оценка физико-механических свойств формовочных смесей с любыми материалами осуществлялась в соответствии с рекомендациями ГОСТ 23409.0-23409.26-78, для чего готовили смеси, состоящие из 7,5 мас.% активированного Хакасского бентонита, 2,0 мас.% противопригарно-противоужиминного материала, остальное кварцевый песок. Относительная влажность всех сравниваемых смесей соответствовала уплотняемости 45±2%. Температура размягчения древесно-смоляного пека оценивалась методом “Кольцо и Шар” (метод КиШ) по Гост 11506-78, величина термических напряжений и модуль упругости на модернизированном приборе РНТ ф. Г.Фишер, предел прочности при разрыве в зоне конденсации влаги - на приборе SPNF ф. Г.Фишер, удельная прочность - по отношению достигаемого при уплотняемости 45±2% предела прочности формовочной смеси при сжатии к соответствующему содержанию в ней активированного бентонита.

Оценка стойкости формовочной смеси к образованию ужимин производилась по эмпирическому критерию - ужиминообразования:

Где:

σ - величина термических напряжений формовочной смеси, кг/см2;

qm - предел прочности при разрыве в зоне конденсации влаги, кг/см2;

Е - модуль упругости формовочной смеси при температуре 900°С, кг/см2;

tcp - средняя температура отслаивающейся при образовании ужимины корочки формы, °С;

h - толщина отслаивающейся корочки, см.

Чем меньше величина “К” в любой момент заливки формы, тем меньше вероятность образования ужимин. В массовом и крупносерийном производстве отливок величина “К” обычно достигает максимального значения через 15-20 с заливки.

Для приготовления исследованных комплексных формовочных материалов их ингредиенты смешивались и измельчались в лабораторной шаровой мельнице до получения однородной массы со средним размером зерен 0,1-0,2 мм. Натрия триполифосфат вводился в шаровую мельницу вместе с остальными ингредиентами. Готовый формовочный материал использовался далее для приготовления формовочных смесей и проведения требуемых анализов и экспериментов.

Для комплексной оценки противоужиминно-противопригарных свойств формовочного материала и оценки шероховатости заливались технологические пробы типа Бениша - отливки из чугуна массой 10 кг. Шероховатость поверхности этих отливок замерялась прибором ф. ВАДАП, Польша, для определения склонности сравниваемых формовочных материалов к слеживаемости они уплотнялись одним ударом стандартного копра в стальной гильзе и помещались на один час в термостат с температурой 60°С. Затем образцы доуплотняли одним ударом копра и, после охлаждения до комнатной температуры, не извлекая из гильзы, определяли их предел прочности при срезе (прошивке), принимаемый в качестве “фактора слеживаемости”.

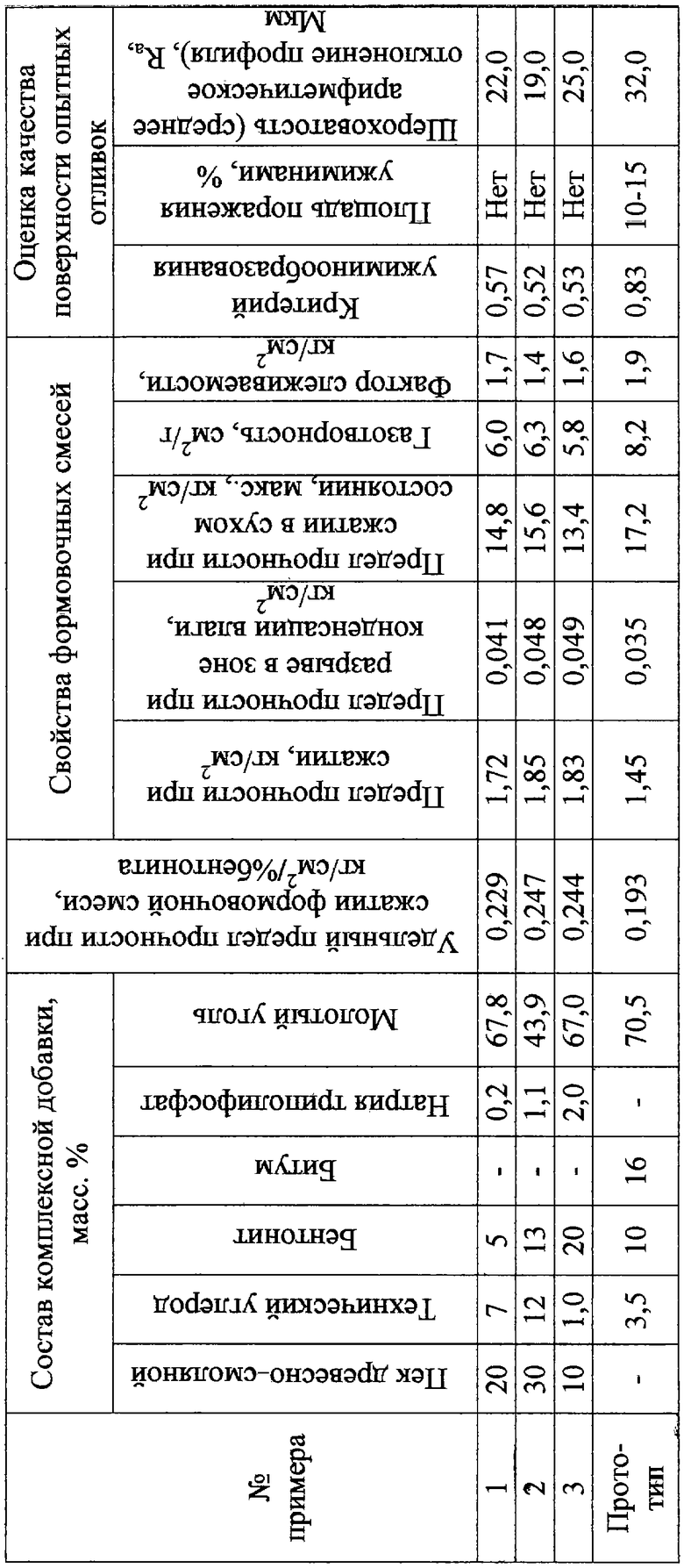

Состав предлагаемого комплексного материала и свойства формовочных смесей с предлагаемым комплексным материалом, а также с добавкой-прототипом приведены в таблице.

Использование предложенного технического решения позволяет достичь высоких физико-механических и технологических свойств формовочных смесей для производства чугунных отливок при минимальном содержании в них противопригарно-противоужиминного материала (увеличение удельного предела прочности при сжатии на 15-30%, предела прочности при разрыве в зоне конденсации влаги и стойкости к образованию ужимин на 30-40%) по сравнению с другими добавками, сократить потери и улучшить санитарно-гигиенические условия труда за счет уменьшения газотворности формовочных смесей и сокращения выделения вредных веществ при заливке форм металлом).

Применение предлагаемого комплексного формовочного материала позволяет достичь значительного экономического эффекта за счет сокращения расхода и применения более дешевых ингредиентов, снижения общего расхода формовочных материалов - бентонита, песка, крахмалосодержащих и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2262410C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU884820A1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

Формовочный материал может быть использован в литейном производстве при приготовлении сырых песчано-глинистых смесей для производства чугунных отливок. В состав формовочного материала входят молотый уголь, составляющий основу материала, пек древесно-смоляной с температурой размягчения (КиШ) 80-130°С в количестве 10-30 мас.%, технический углерод – 1,0-12,0 мас.%, бентонит активированный - 4,0-20,0 мас.%, натрия триполифосфат - 0,2-2,0 мас.%. Формовочный материал обеспечивает увеличение удельной прочности, предела прочности при сжатии и разрыве в зоне конденсации влаги, улучшение выбиваемости смеси. Предотвращается образование пригара и ужимин на отливках при минимальной шероховатости поверхности. 1 табл.

Формовочный материал для изготовления песчано-глинистых смесей, включающий молотый уголь, технический углерод и бентонит, отличающийся тем, что он дополнительно содержит древесно-смоляной пек с температурой размягчения (КиШ) 80-130°С и натрия триполифосфат, а компоненты взяты в следующих соотношениях, мас. %:

Молотый уголь основа

Пек древесно-смоляной с температурой

размягчения (КиШ) 80-130°С 10-30

Технический углерод 1,0-12,0

Бентонит активированный 4,0-20,0

Натрия триполифосфат 0,2-2,0

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| Фото фонограф | 1932 |

|

SU37883A1 |

| DE 19643514 A1, 23.04.1998 | |||

| GB 1300273, 20.12.1972 | |||

| DE 3246324 A1, 19.07.1984. | |||

Авторы

Даты

2005-05-20—Публикация

2003-01-14—Подача