Изобретение относится к области выпарной техники, а именно к выпарным аппаратам с нисходящей пленкой жидкости, и может быть использовано в дистилляционных опреснительных установках, в выпарных установках для упаривания соле- содержащих стоков в металлургической, химической и других отраслях промышленности.

Целью изобретения является повышение эксплуатационной надежности аппарата.

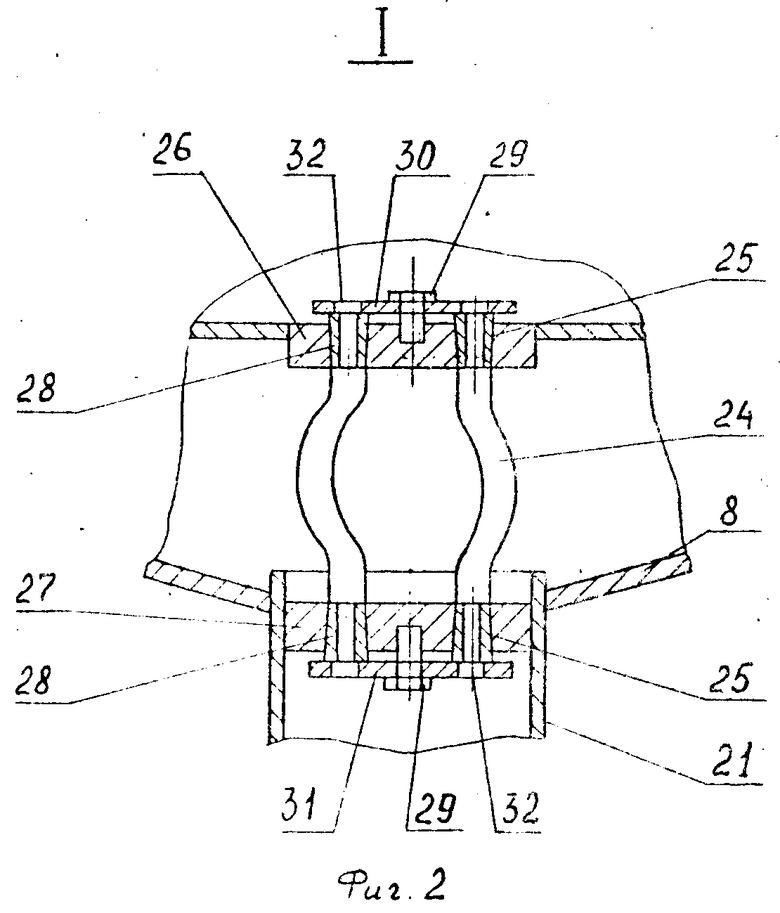

На фиг.1 представлен общий вид выпарного аппарата; на фиг.2 - узел I на фиг.1; на фиг.3 - то же, вариант выполнения.

Выпарной аппарат состоит из вертикального цилиндрического корпуса 1, верхней паровой камеры 2, ограниченной снизу верхней трубной решеткой 3, распределительной камеры 4, ограниченной снизу промежуточной трубной решеткой 5, в отверстиях которой установлены пленкообразователи 6, которые могут быть выполнены, например, в виде пластмассовых втулок с продольными узкими ребрами.

В нижней растворной камере 7 на днище 8 закреплена вертикальная цилиндрическая обечайка 9 (неподвижный элемент компенсатора), полностью заполненная жидкостью. Подвижный элемент компенсатора выполнен в виде камеры 10 для сброса конденсата, присоединенной к нижней трубной решетке 12, которая снабжена газоотводящими патрубками 13. Камера 10 снабжена днищем 14 и частично размещена в обечайке 9. Для центровки камеры 10 относительно обечайки 9 и предотвращения ее вращения на стенках камеры 10 и обечайки 9 установлены направляющие элементы, например, в виде вертикальных пластинкой 15 и 16.

В корпусе 1 размещен вертикальный пучок полимерных эластичных рукавов 17, верхние и нижние концы которых закреплены, например, с помощью конусных соединений в отверстиях верхней 3 и нижней 12 трубных решеток. Рукава 17 пропущены через установленные в отверстиях промежуточной трубной решетки 5 пленкообразователи 6.

Высота неподвижной обечайки 9 выбирается такой, чтобы обеспечить погружение подвижного элемента (камер 10) на глубину, достаточную для обеспечения заданной начальной (линейное удлинение рукавов 17 равно нулю) и конечной силы натяжения рукавов 17 (при максимальном их удлинении). Внутренний диаметр обечайки 9 выполнен больше диаметра нижнего трубной решетки 12, чтобы обеспечить максимальную величину выталкивающей силы и компенсировать массу подвешенного к рукавам 17 подвижного элемента при максимальной глубине погружения обечайки подвижного элемента.

Аппарат снабжен технологическими патрубками: 19 - для подвода греющего пара в верхнюю паровую камеру 2; 20 - для отвода из аппарата вторичного пара; 21 - для отвода из аппарата конденсата греющего пара; 22 - для подвода в распределительную камеру 4 упариваемой жидкости; 23 - для отвода из нижней растворной камеры 7 упариваемой жидкости. Патрубок 23 размещен ниже верхнего торца неподвижной обечайки 9.

Для отвода конденсата греющего пара из камеры 10 аппарат снабжен узлом отвода конденсата (см. фиг.2 и 3), выполненным из полого эластичного (или упругого) элемента.

Узел отвода конденсата греющего пара из камеры 10 (см.фиг.2) состоит, например, из гибких резинотканевых шлангов 24, закрепленных в конусных отверстиях 25 пластины 26, приваренной к днищу 14 камеры 10, и пластины 27, закрепленной в патрубке 21 для отвода конденсата греющего пара с помощью конусов 28 с отверстиями. Торцы конусов 28 фиксируются болтом 29 через прижимные пластины 30 и 31, в которых выполнены отверстия 32 соосные с конусными отверстиями.

По другому варианту (см.фиг.3) вместо шлангов применены эластичные полимерные рукава 33, из которых состоит и сам теплообменный пучок аппарата. Через смежные элементные рукава 33 пропущен предварительно растянутый, а затем связанный узлом резиновый (упругий) шнур 34, благодаря которому рукава 33 при температурных удлинениях не перегибаются, а собираются в гармошку, что способствует более свободному удалению по ним конденсата греющего пара. Для увеличения механической прочности каждый рукав 33 может быть набран из нескольких вставленных друг в друга рукавов.

Выпарной аппарат работает следующим образом. Греющий пар через патрубок 19 поступает в верхнюю паровую камеру 2, а из нее внутрь теплообменных эластичных рукавов 17, придавая им устойчивую цилиндрическую форму за счет перепада давления между рукавным и межрукавным пространством. Конденсируясь на внутренней поверхности рукавов 17 за счет отвода теплоты к стекающей по их наружной поверхности упариваемой жидкости, пар превращается в конденсат, который вытекает из нижних концов рукавов 17 в камеру для сбора конденсата 10, из которой затем отводится по гибким резинотканевым шлангам 24 или эластичным рукавам 33 в патрубок 21. Остатки несконденсированного пара вместе с неконденсирующимися газами отводятся через патрубки 13 в межрукавное пространство. Возникающие при подаче греющего пара линейные удлинения рукавов 17 самокомпенсируются путем частичного погружения камеры 10 в находящуюся в вертикальной обечайке 9 упаренную жидкость. Вытесняемая при этом жидкость переливается через верхний торец обечайки 9 в растворное пространство, образованное боковой стенкой нижней растворной камеры 7 и стенкой обечайки 9.

Возникающая в результате погружения дополнительная подъемная сила уменьшает первоначальную силу натяжения рукавов 17, что способствует более благоприятным условиям их работы. При максимальной температуре греющего пара, когда механическая прочность рукавов 17 наиболее низка, сила натяжения минимальная, но достаточна для сохранения рукавами 17 вертикального положения.

Подлежащая упариванию жидкость поступает через патрубок 22 в распределительную камеру 4, где образует подпорный слой, высота которого зависит от величины сопротивления размещенных в отверстиях промежуточной трубной решетки 5 пленкообразователей 6. По каналам пленкообразователей 6 жидкость поступает в виде сплошной жидкостной пленки на наружную поверхность теплообменных рукавов 17 и стекает по ним вниз. При этом в связи с подводом тепла от конденсирующегося в рукавах 17 греющего пара часть жидкости, стекающей по наружной поверхности рукавов 17, выпаривается, образуя в межрукавном пространстве вторичный пар. Упаренная жидкость поступает на нижнюю трубную решетку, с которой затем стекает в нижнюю растворную камеру 7, причем часть ее попадает в обечайку 9, что обеспечивает постоянный уровень жидкости внутри этой обечайки, а следовательно, сила натяжения рукавов 17 зависит только от глубины погружения камеры 10. Из нижней растворной камеры 7 упаренный раствор удаляется через патрубок 23.

Технико-экономические преимущества изобретения в сравнении с прототипом заключаются в следующем. Упрощена конструкция аппарата, исключается сброс пленки упариваемой жидкости с наружной поверхности полимерных рукавов во всем диапазоне изменения давления греющего пара, снижается продольная сила натяжения рукавов при увеличении давления греющего пара внутри их, исключаются нерегулируемые протечки греющего пара в межрукавное пространство.

Благодаря перечисленным преимуществам повышается эксплуатационная надежность выпарного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 1989 |

|

SU1621238A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| ВЫПАРНОЙ АППАРАТ С ВОСХОДЯЩЕЙ ПЛЕНКОЙ | 1990 |

|

SU1812665A1 |

| ВЕРТИКАЛЬНЫЙ ВЫПАРНОЙ АППАРАТ | 1990 |

|

SU1805571A1 |

| Выпарной аппарат с падающей пленкой жидкости | 1989 |

|

SU1662598A1 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2256480C1 |

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116103C1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

Изобретение относится к области выпарной техники, а именно к выпарным аппаратам с нисходящей пленкой жидкости, может быть использовано в дистилляционных опреснительных установках, в выпарных установках для упаривания солесодержащих стоков, в металлургической, химической и других отраслях промышленности и позволяет повысить эксплуатационную надежность. В выпарном аппарате, содержащем вертикальный корпус с технологическими патрубками, верхнюю паровую и нижнюю растворные камеры, верхнюю, промежуточную с пленкообразователями и нижнюю трубные решетки, пучок полимерных рукавов, верхние концы которых закреплены в отверстиях верхней трубной решетки, и компенсатор линейных удлинений рукавов, имеющий неподвижный и подвижный элементы, неподвижный элемент компенсатора выполнен в виде вертикальной обечайки, установленной в нижней растворной камере и заполненной жидкостью до верхнего торца, подвижный элемент выполнен в виде камеры для сбора конденсата, размещенной внутри вертикальной обечайки и соединенной с нижней трубной решеткой, в которой закреплены нижние концы рукавов, причем камера сообщена с патрубком отвода конденсата полым эластичным упругим элементом, а патрубок отвода упаренного раствора размещен ниже верхнего торца вертикальной обечайки. 1 з.п. ф-лы, 3 ил.

| ВЫПАРНОЙ АППАРАТ | 1989 |

|

SU1621238A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1989-05-24—Подача