Изобретение относится к области приборостроения, в частности к устройствам для калибровки датчиков давления.

Большинство применяемых для измерения стационарных давлений датчиков снабжено демпферами, например типа Д59, установленными во входном штуцере. Известно, что при наличии нелинейных элементов в конструкции датчика, в частности демпферов, в нем возникает систематическая погрешность, обусловленная нелинейным осреднением пульсаций давления. Поэтому возникает необходимость в калибровке датчиков в условиях, приближенных к эксплуатационным, т.е. при наличии колебательной составляющей.

Известно устройство для калибровки датчиков давления, содержащее заполненную маслом трубу, давление в которой уста- навливается от силы тяжести грузов, поршня и тарелки.

Известное устройство не позволяет реализовать нестационарное давление в процессе калибровки, что ведет к снижению точности калибровки датчиков давления.

Наиболее близким к предлагаемому является устройство, содержащее резонансную трубу с контрольным и калибруемым датчиками, клапан пульсаций давления,

Недостатком указанного устройства является то, что в нем невозможно задавать среднее давление с высокой точностью.

Цель изобретения - повышение точности калибровки в условиях, приближенных к эксплуатационным.

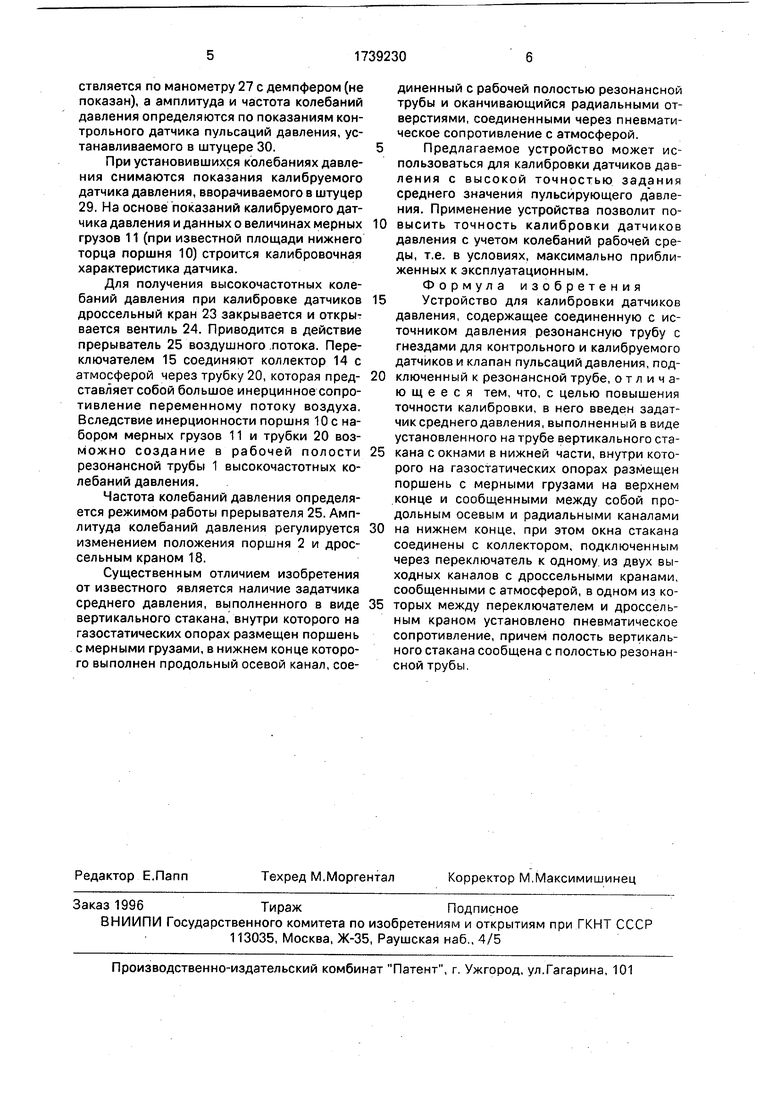

На чертеже представлена схема предлагаемого устройства для калибровки датчиков давления.

Устройство содержит резонансную трубу 1, поршень 2 с регулируемым приводом 3, размещенным в задней стенке 4 резонансной трубы 1, задатчик среднего давления в виде вертикального стакана 5 с окнами 6 и 7 в нижней части, внутри которого на газостатических опорах 8 и 9 установлен поршень 10. На верхнем конце поршня 10 закреплен набор мерных грузов 11, а в нижнем выполнены сообщенными между собой продольный осевой канал 12 и радиальные каналы 13. Окна 6 и 7 стакана 5 соединены с коллектором 14, подключенным через переключатель 15 к одному из двух выходных каналов 16 или 17, с дроссельными кранами 18 и 19 соответственно, сообщенными с атмосферой. В канале 16 между переключателем 15 и краном 18 установлено пневматическое сопротивление 20 в виде трубки. Полость вертикального „стакана 5, включающая осевой канал 12, сообщена с рабочей полостью резонансной трубы 1. В

передней стенке 21 резонансной трубы 1 выполнен штуцер 22, соединенный через дроссельный кран 23 с источником сжатого воздуха. Байпасно дроссельному крану 23

установлены вентиль 24 и прерыватель 25

потока, В боковой стенке рабочей полости резонансной трубы 1 выполнены штуцер 26 для-сообщения рабочей ее полости с манометром 27 среднего давления и через пе0 реключатель 28 с атмосферой, штуцер 29 для установки калибруемого датчика давления (не показан), штуцер 30 для установки датчика (не показан) для контроля амплитуды и частоты колебаний давления в рабочей

5 полости резонансной трубы 1, Газостатические опоры 8 и 9 через переключатель 31 подключены к источнику сжатого газа. В верхней части стакана 5 закреплена рама 32 с узлом 33 предельного ограничения хода

0 поршня 10. В боковой планке рамы 32 выполнено окно 34 для контроля рабочего положения поршня 10. Резонансная труба установлена на опорах 35 и 36.

Устройство работает следующим обра5 зом,

Для реализации низкочастотных колебаний давления открывается дроссельный кран 23, переключателем 15 коллектор 14 соединяется через канал 17 и дроссельный

0 кран 19 с атмосферой. Рабочее давление подается от источника сжатого воздуха через штуцер 22 в рабочую полость резонансной трубы 1. Через переключатель 31 воздух под давлением подается к газостатическим

5 опорам 8 и 9, которые удерживают поршень в центральном положении. Для запуска генератора осуществляется резкий выброс воздуха переключателем 28 через штуцер 26 в атмосферу, В результате падения давле0 ния поршень 10 резко опускается в нижнее положение. Под действием увеличивающегося в следующий момент времени давления поршень 10 начинает двигаться вверх При достижении определенного давления

5 задаваемого набором мерных грузов 11 воздух из рабочей полости резонансной трубы 1 перепускается через осевой канал 12, радиальные каналы 13, окна 6 и 7, коллектор 14, переключатель 15 по каналу 17 и дрос0 сель 19 в атмосферу. В пневматической системе возникает режим автоколебаний, характеризующийся лоз вратно-п осту па- тельным движением поршня 10, частота которого зависит от объема рабочей полости

5 резонансной трубы 1. Величина амплитуды колебаний регулируется дроссельным краном 19, а среднее значение пульсирующего давления изменяется набором мерных грузов 11. Грубый контроль величины среднего значения пульсирующего давления осуществляется по манометру 27 с демпфером (не показан), а амплитуда и частота колебаний давления определяются по показаниям контрольного датчика пульсаций давления, устанавливаемого в штуцере 30.

При установившихся колебаниях давления снимаются показания калибруемого датчика давления, вворачиваемого в штуцер 29. На основе показаний калибруемого датчика давления и данных о величинах мерных грузов 11 (при известной площади нижнего торца поршня 10) строится калибровочная характеристика датчика.

Для получения высокочастотных колебаний давления при калибровке датчиков дроссельный кран 23 закрывается и открывается вентиль 24. Приводится в действие прерыватель 25 воздушного потока. Переключателем 15 соединяют коллектор 14 с атмосферой через трубку 20, которая пред- ставляет собой большое инерцинное сопротивление переменному потоку воздуха. Вследствие инерционности поршня 10с набором мерных грузов 11 и трубки 20 возможно создание в рабочей полости резонансной трубы 1 высокочастотных колебаний давления.

Частота колебаний давления определяется режимом работы прерывателя 25. Амплитуда колебаний давления регулируется изменением положения поршня 2 и дроссельным краном 18.

Существенным отличием изобретения от известного является наличие задатчика среднего давления, выполненного в виде вертикального стакана, внутри которого на газостатических опорах размещен поршень с мерными грузами, в нижнем конце которого выполнен продольный осевой канал, соединенный с рабочей полостью резонансной трубы и оканчивающийся радиальными отверстиями, соединенными через пневматическое сопротивление с атмосферой.

Предлагаемое устройство может использоваться для калибровки датчиков давления с высокой точностью задания среднего значения пульсирующего давления. Применение устройства позволит повысить точность калибровки датчиков давления с учетом колебаний рабочей среды, т.е. в условиях, максимально приближенных к эксплуатационным.

Формула изобретения Устройство для калибровки датчиков давления, содержащее соединенную с источником давления резонансную трубу с гнездами для контрольного и калибруемого датчиков и клапан пульсаций давления, подключенный к резонансной трубе, отличающееся тем, что, с целью повышения точности калибровки, в него введен задат- чик среднего давления, выполненный в виде установленного на трубе вертикального стакана с окнами в нижней части, внутри которого на газостатических опорах размещен поршень с мерными грузами на верхнем конце и сообщенными между собой продольным осевым и радиальными каналами на нижнем конце, при этом окна стакана соединены с коллектором, подключенным через переключатель к одному из двух выходных каналов с дроссельными кранами, сообщенными с атмосферой, в одном из которых между переключателем и дроссельным краном установлено пневматическое сопротивление, причем полость вертикального стакана сообщена с полостью резонансной трубы.

Изобретение относится к приборостроению, в частности к устройствам для калибровки датчиков давления.Цель изобретения - повышение точности калибровки датчиков 32 25 Я я 29 30 35 1 давления. Это достигается тем, что в устройство введен задатчик среднего давления, выполненный в виде установленного на резонансной трубе 1 вертикального стакана 5 с окнами 6, 7 в нижней части, внутр которого на газостатических опорах 8, 9 размещен поршень 10 с мерными грузами 11 на верхнем конце и сообщенными между собой продольным осевым 12 и радиальными 13 каналами на нижнем конце. Окна 6, 7 стакана соединены с коллектором 14, подключенным через переключатель 15 к одному из двух выходных каналов 16,17 с дроссельными кранами 18,19, сообщенными с атмосфе- рой, в одном из которых между переключателем 15 и дроссельным краном 18 установлено пневматическое сопротивление 20, причем полость вертикального стакана 5 сообщена с рабочей полостью резонансной трубы 1. 1 ил. (Л 1В VI со о hO CJ о

Редактор Е.Папп

Техред М.Моргентал

Заказ 1996ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Корректор М.Максимишинец

| Заботим В.Г | |||

| и др | |||

| Теплотехнические измерения в двигателях летательных аппаратов | |||

| Учебное пособие | |||

| -Куйбышев: КуАИ, 1983, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для динамической тарировки пневматических датчиков давления | 1978 |

|

SU731332A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-18—Подача