1

Изобретение относится к контрольно-измерительной технике, в частности к устройствам для функциональных испытаний и калибровки датчиков давления.

Известны устройства для динамической калибровки датчиков давления, содержащие рабочую камеру цилиндрово-поршневого типа, к которой присоединен калибруемый датчик, привод для создания регулируемых по амплитуде и частоте колебаний давления и золотниковую пару, отверстие стакана которой соединено с рабочей камерой, а отверстие связанного с валом привода золотника - с эталонным датчиком.

С целью повышения точности калибровки и производительности процесса в предложенном устройстве отверстие золотника постоянно соединено с рабочей камерой, например, при помощи внутренней кольцевой расточки в ста.кане, в котором по всей окружности, например, равно-мерно через каждые 15° выполнены отверстия, причем к каждому отверстию стакана подведен эталонный датчик.

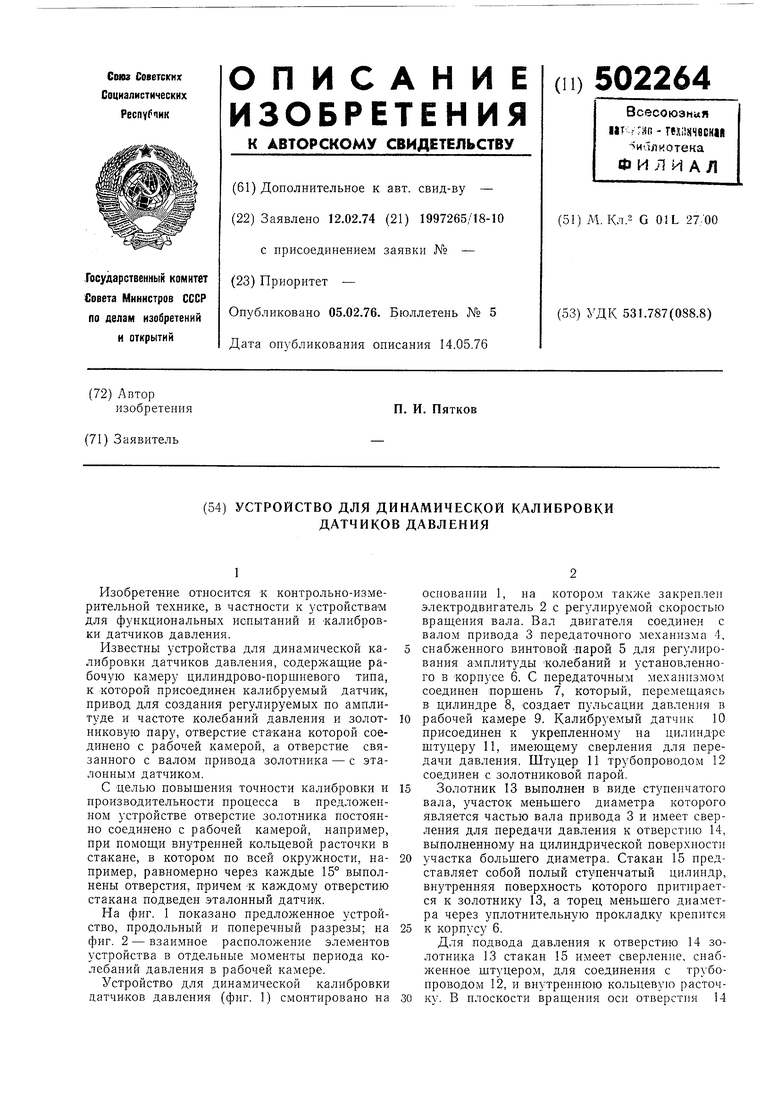

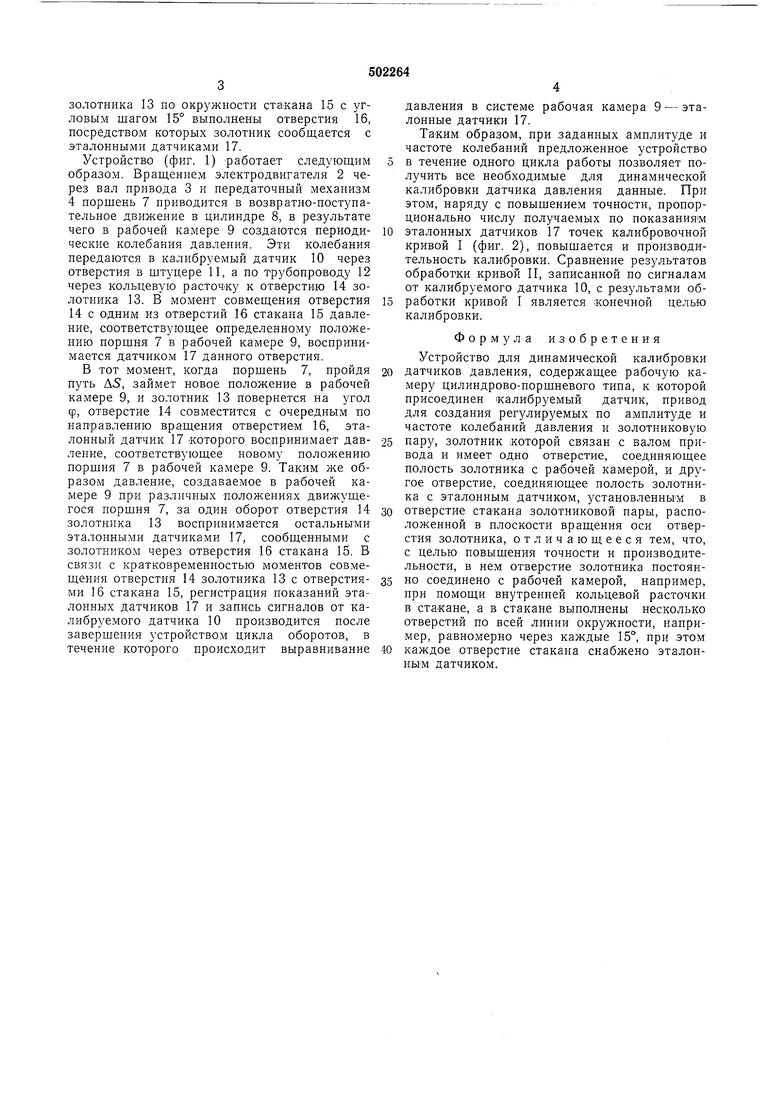

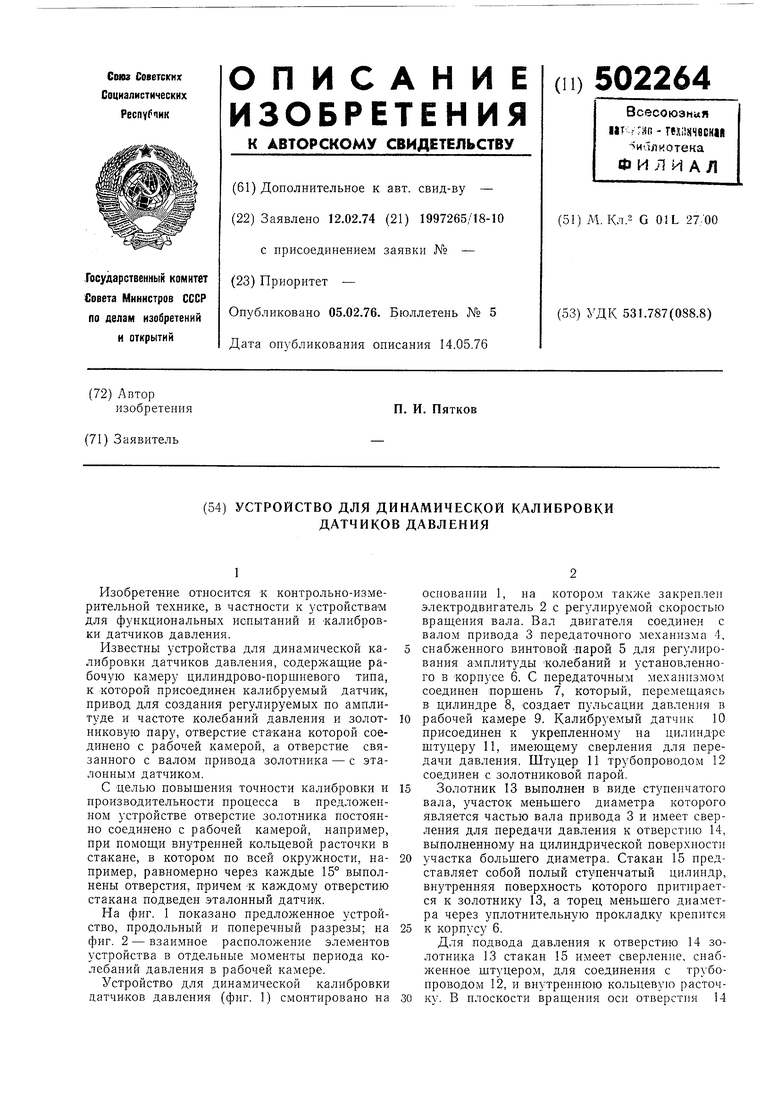

На фиг. 1 показано предложенное устройство, продольный и поперечный разрезы; на фиг. 2 - взаимное расположение элементов устройства в отдельные моменты периода колебаний давления в рабочей камере.

Устройство для динамической калибровки датчиков давления (фиг. 1) смонтировано на

основании 1, на котором также закреплен электродвигатель 2 с регулируемой скоростью вращения вала. Вал двигателя соединен с валом привода 3 передаточного механизма 4,

снабженного винтовой -парой 5 для регулирования амплитуды Колебаний и установленного в корпусе 6. С передаточным механизмом соединен поршень 7, который, перемещаясь в цилиндре 8, -создает пульсации давления в

рабочей камере 9. Калибруемый датчик 10 присоединен к укрепленному на цилиндре штуцеру 11, имеющему сверления для передачи давления. Штуцер 11 трубопроводом 12 соединен с золотниковой парой.

Золотник 13 выполнен в виде ступенчатого вала, участок меньшего диаметра которого является частью вала привода 3 и имеет сверления для передачи давления к отверстию 14, выполненному на цилиндрической поверхности

участка больщего диаметра. Стакан 15 представляет собой полый ступенчатый цилиндр, внутренняя поверхность которого притирается к золотнику 13, а торец меньщего диаметра через уплотнительную прокладку крепится

к корпусу 6.

Для подвода давления к отверстию 14 золотника 13 стакан 15 имеет сверление, снабженное щтуцером, для соединения с трубопроводом 12, и внутреннюю кольцевую расточку. В плоскости вращения оси отверстия 14

золотника 13 по окружности стакана 15 с угловым шагом 15° выполнены отверстия 16, посредством которых золотник сообщается с эталонными датчиками 17.

Устройство (фиг. 1) -работает следующим образом. Вращением электродвигателя 2 через вал привода 3 и передаточный механизм 4 поршень 7 ириводится в возвратно-поступательное движение в цилиндре 8, в результате чего в рабочей камере 9 создаются периодические колебания давления. Эти колебания передаются в калибруемый датчик 10 через отверстия в штуцере 11, а по трубопроводу 12 через кольцевую расточку к отверстию 14 золотника 13. В момент совмещения отверстия 14 с одним из отверстий 16 стакана 15 давление, соответствующее определенному положению поршня 7 в рабочей камере 9, воспринимается датчиком 17 данного отверстия.

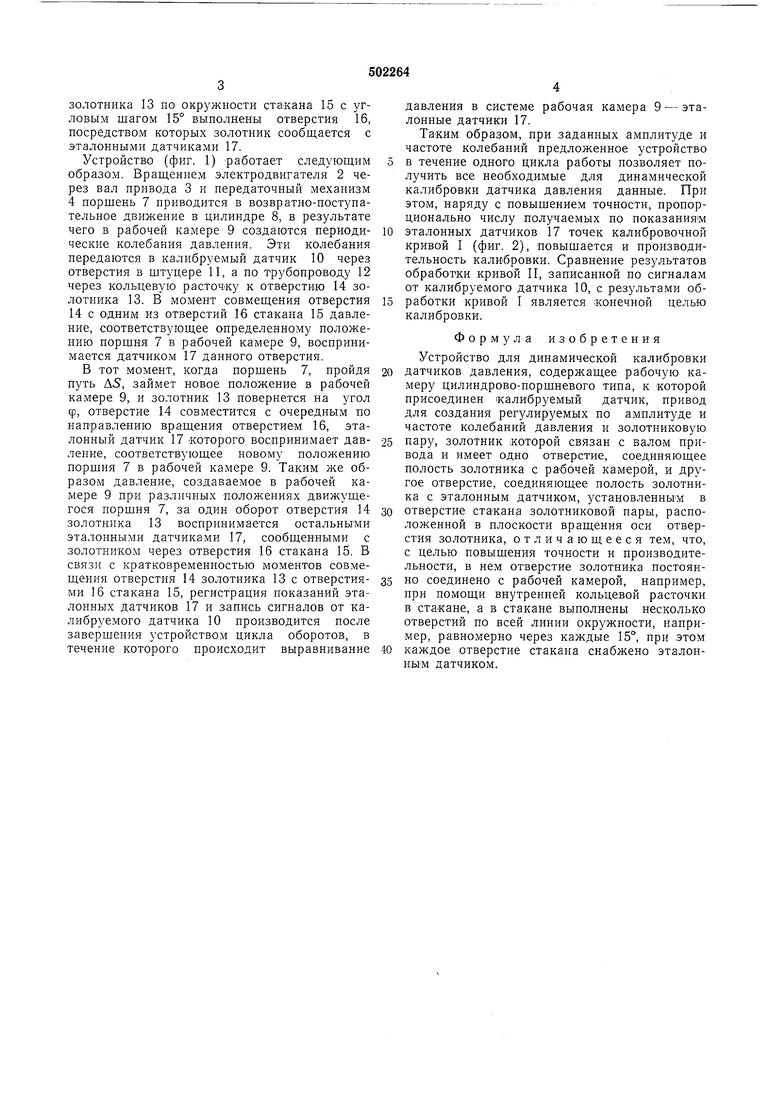

В тот момент, когда поршень 7, пройдя путь А5, займет новое положение в рабочей камере 9, и золотник 13 повернется на угол Ф, отверстие 14 совместится с очередным по направлению вращения отверстием 16, эталонный датчик 17 которого воспринимает давление, соответствующее новому положению норшня 7 в рабочей камере 9. Таким же образом давление, создаваемое в рабочей камере 9 при различных положениях движущегося поршня 7, за один оборот отверстия 14 золотника 13 воспринимается остальными эталонными датчиками 17, сообщенными с золотником через отверстия 16 стакана 15. В связи с кратковременностью моментов совмещения отверстия 14 золотника 13 с отверстиями 16 стакана 15, регистрация показаний эталонных датчиков 17 и запись сигналов от калибруемого датчика 10 производится носле завершения устройством цикла оборотов, в течение которого происходит выравнивание

давления в системе рабочая камера 9 - эталонные датчики 17.

Таким образом, нри заданных амплитуде и частоте колебаний предложенное устройство в течение одного цикла работы позволяет получить все необходимые для динамической калибровки датчика давления данные. При этом, наряду с повышением точности, пропорционально числу получаемых по показаниям

эталонных датчиков 17 точек калибровочной кривой I (фиг. 2), повышается и производительность калибровки. Сравнение результатов обработки кривой II, записанной по сигналам от калибруемого датчика 10, с результами обработки кривой I является конечной целью калибровки.

Формула изобретения

Устройство для динамической калибровки

датчиков давления, содержащее рабочую камеру цилиндрово-поршневого типа, к которой присоединен калибруемый датчик, привод для создания регулируемых по амплитуде и частоте колебаний давления и золотниковую

пару, золотник которой связан с валом привода и имеет одно отверстие, соединяющее полость золотника с рабочей камерой, и другое отверстие, соедиияющее полость золотника с эталонным датчиком, установленным в

отверстие стакана золотниковой пары, расположенной в плоскости вращения оси отверстия золотника, отличающееся тем, что, с целью повыщения точности и производительности, в нем отверстие золотника постоянно соединено с рабочей камерой, например, при помощи внутренней кольцевой расточки в стакане, а в стакане выполнены несколько отверстий по всей линии окрЗжности, например, равномерно через каждые 15°, при этом

каждое отверстие стакана снабжено эталонным датчиком.

/2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки датчиков давления | 1990 |

|

SU1739230A1 |

| Устройство для динамической ка-либРОВКи дАТчиКОВ дАВлЕНия | 1979 |

|

SU838477A1 |

| Устройство для динамической калибровки датчиков давления | 1978 |

|

SU717586A1 |

| ГИДРОПУЛЬСАТОР | 1991 |

|

RU2035630C1 |

| ГИДРОМАШИНА | 1992 |

|

RU2101586C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДАТЧИКОВ ДАВЛЕНИЙ ПРИ ВЫСОКИХ СТАТИЧЕСКИХ ДАВЛЕНИЯХ | 1969 |

|

SU236821A1 |

| Устройство для динамической градуи-РОВКи дАТчиКОВ дАВлЕНия | 1978 |

|

SU821981A2 |

| Устройство для динамической калибровки датчиков давления | 1985 |

|

SU1265503A1 |

| ПУЛЬСАТОР БЫСТРОПЕРЕМЕННОГО ДАВЛЕНИЯ | 2011 |

|

RU2467297C1 |

| Устройство для динамической градуировки датчиков давления | 1980 |

|

SU972287A1 |

/7

Авторы

Даты

1976-02-05—Публикация

1974-02-12—Подача