Изобретение относится к области металлургии цветных металлов, в частности к извлечению мышьяка пирометаллургиче- скими методами из золотосодержащих асернопиритных концентратов.

Цель изобретения - сокращение производственных затрат и уменьшение загрязнения окружающей среды.

Способ включает подачу воздуха в слой исходного мелкодисперсного материала, помещенного во вращающуюся трубчатую печь, причем количество кислорода, подаваемого с дутьем, определяют из необходимости окисления оксидов железа до FeO и РезОз, для чего весовое соотношение железа в исходном материале к кислороду в дутье поддерживают в пределах (3,0-3,5):1. Процесс ведут во вращающихся горизонтальных (под небольшим углом) трубчатых печах, что обеспечивает интенсивность обновления и перемешивания материала в зоне подачи воздуха (кислорода), тем самым создавая условия для более тонкой регулировки процесса, избирательного окисления железа в концентрате и получения сульфидных возгонов мышьяка. В огарке остаются редкие металлы и оксиды железа (FeO, Рез04

Сокращение производственных затрат достигается за счет экономии, возникающей из-за отсутствия необходимости добавления сульфидизаторов в данном способе, а также за счет упрощения процесса подготовки материалов к обжигу, Уменьшение загрязнения окружающей среды связано с сокращением количества диоксида серы, образующегося при обжиге.

Пример. Для опыта использован концентрат, содержащий, %: FeAsS 42; S 11.07; As 11,21; Fe 31,69, который непрерывно подавался через один конец кварцевой трубки диаметром 5 см и длиной 100 см Трубка помещалась во внутрь электрообог- реваемой трубчатой печи под углом 10° от горизонтальной поверхности и вращалась со скоростью 2 об/мин. После достижения температуры 550-600°С электрообогрев отключался и из баллона через расходомер подавался кислород в горячий слой материала с помощью системы трубок. Длина реаксл

С

XJ

О

XI

со

ционной зоны с температурой 550-800°С, составлял 35 см, которую материал проходил за 30 мин и разгружался через другой конец трубки в приемный бункер. Возгоны, поступая в водоохлаждаемый конденсатор, конденсировались и по окончанию опыта анализировались на содержание мышьяка и серы, которое соответственно составляло 70,8 и 29,2%. Огарок также подвергался анализу на содержание мышьяка и серы, из значения которых рассчитывалась степень их удаления - 98,8 и 97,61 %, что соответствует расходу кислорода по отношению к железу в концентрате 1:3,0 г.

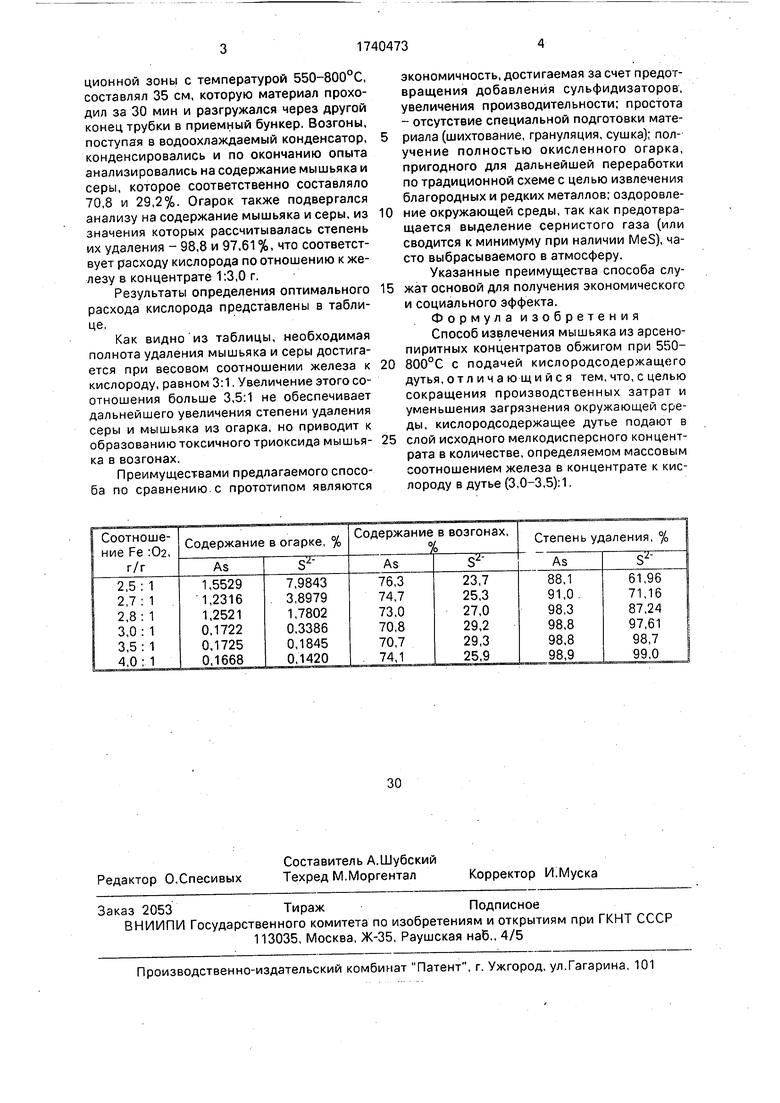

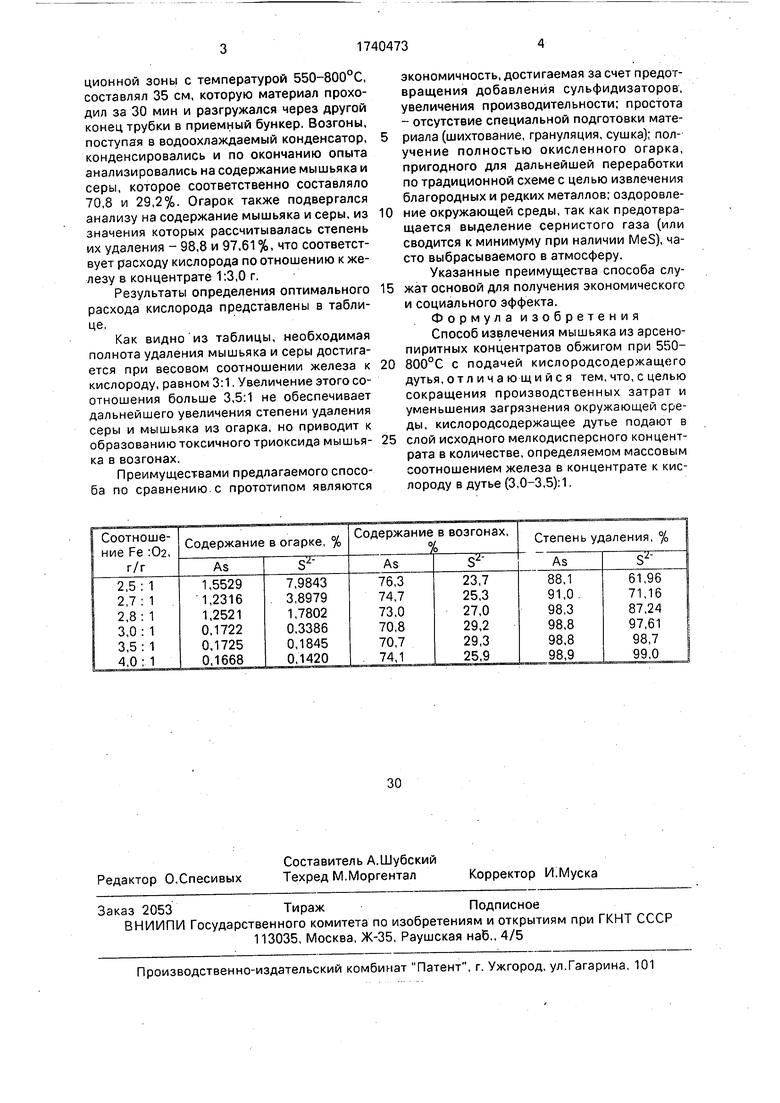

Результаты определения оптимального расхода кислорода представлены в таблице,

Как видно из таблицы, необходимая полнота удаления мышьяка и серы достигается при весовом соотношении железа к кислороду, равном 3:1. Увеличение этого соотношения больше 3,5:1 не обеспечивает дальнейшего увеличения степени удаления серы и мышьяка из огарка, но приводит к образованию токсичного триоксида мышья- ка в возгонах.

Преимуществами предлагаемого способа по сравнению с прототипом являются

экономичность, достигаемая за счет предотвращения добавления сульфидизаторов, увеличения производительности; простота - отсутствие специальной подготовки материала (шихтование, грануляция, сушка); получение полностью окисленного огарка, пригодного для дальнейшей переработки по традиционной схеме с целью извлечения благородных и редких металлов; оздоровление окружающей среды, так как предотвращается выделение сернистого газа (или сводится к минимуму при наличии MeS), часто выбрасываемого в атмосферу.

Указанные преимущества способа служат основой для получения экономического и социального эффекта.

Формула изобретения Способ извлечения мышьяка из арсено- пиритных концентратов обжигом при 550- 800°С с подачей кислородсодержащего дутья, отличающийся тем, что, с целью сокращения производственных затрат и уменьшения загрязнения окружающей среды, кислородсодержащее дутье подают в слой исходного мелкодисперсного концентрата в количестве, определяемом массовым соотношением железа в концентрате к кислороду в дутье (3.0-3,5):1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вывода мышьяка из технологического процесса | 1987 |

|

SU1497250A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ ЗОЛОТОМЫШЬЯКОВИСТЫХ РУД | 2012 |

|

RU2485189C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2115749C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СКОРОДИТОВЫХ РУД | 2015 |

|

RU2604551C1 |

| Способ удаления мышьяка из сульфидного сырья | 1982 |

|

SU1057566A1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНОПИРИТНЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2007 |

|

RU2350667C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ АРСЕНОПИРИТНЫХ РУД И КОНЦЕНТРАТОВ | 2006 |

|

RU2309187C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2529349C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

Изобретение относится к цветной металлургии. Цель - сокращение производственных затрат и уменьшение загрязнения окружающей среды. Способ включает обжиг мелкодисперсных концентратов в горизонтальной вращающейся трубчатой печи с подачей кислородсодержащего дутья в слой материала в количестве, определяемом весовым соотношением железа в концентрате к кислороду в дутье, равном (3,0-3,5): 1. 1 табл.

| Комплексное использование минерального сырья, 1986, № 5, с.45-50. |

Авторы

Даты

1992-06-15—Публикация

1988-02-23—Подача