ством взятия проб возвратного конденсата и анализ их техническими средствами заводских химических лабораторий

Наиболее близкой по технической сущности к изобретению является установка для определения потенциально кислых органических веществ в возвратном конденсате У ОП КО В.

Принцип действия известной установки основан на том, что пробу возвратного конденсата отбирают из магистрали подачи конденсата в котлоагрегат и подвергают термообработке в соответствии с заданными рабочими условиями температуры Тр, давления Рр и времени tp формирования теплоносителя в котлоагрегате, после чего обрабатывают пробу возвратного конденсата, нормируют по давлению и температуре, удовлетворяющим параметрам измерительных трактов кондуктометрии и рН-метрии, определяют величину проводимости конденсата и наличие в нем образовавшихся кислот, на основании которых определяют степень загрязнения возвратного конденсата и возможность его повторного использования. Основной операцией осуществления контроля возвратного конденсата является термообработка пробы конденсата, соответствующей условиям формирования из конденсата теплоносителя в котлоагрегате для известной установки такими параметрами является давление Рр - 220 атм, температура Тр 603 ±10 К (330 ±10°С) и продолжительность выдержки пробы при этих параметрах до tp 8,5 мин.

Способ выполнения установки, ее технические и эксплуатационные характеристики в целом следующие. В известной установке термообработку пробы возвратного конденсата осуществляют последовательным формированием двух внешних воздействий: повышением давления пробы до рабочего значения Рр с помощью насос- дозатора и нагревом пробы до рабочей температуры Тр посредством нагрева стенок (трубки) термореакционного блока, через который проба продавливается под давлением Рр в течение времени ТР в холодильную камеру и далее на анализ. Реализация принципа формирования высокого давления самостоятельным источником требует использования сравнительно мощного источника давления - насоса. Непрерывный нагрев продавливаемой через нагреватель пробы в течение времени tp требует увеличения его габаритов, мощности нагрева и использования на выходе нагревателя сложных электромеханических дросселирующих устройств. Эти факторы, в основном

определяют габариты л массу устройства (около 700 кг), потребляемую мощность и низкую надежность - выход из строя любого из указанных узлов влечет за собой выключе- ние всей установки из режима контроля. Резервирование канала термобарообработ- ки, а следовательно, и многоканальный контроль не возможны из-за значительного увеличения габаритов и стоимости устрой- ства.

Цель изобретения - повышение экономичности контроля возвратного конденсата.

Указанная цель достигается тем, что по- вышение температуры и давления ведут изохорным нагреванием в гермитичном объеме.

Более конкретно изохорный нагрев заключается в осуществлении технологиче- ского цикла (1ц), включающего в себя следующие последовательно выполненные операции:

tnp - промывка и охлаждение внутренней полости термореакционной камеры по- еле обработки и слива предыдущей порции пробы конденсата;

ts - заполнение камеры пробой возвратного конденсата с начальным давлением Рн и температурой Тн соответствующими пара- метрами конденсата в возвратной магистрали, герметизация камеры;

tn - нагрев пробы до рабочих значений Рр, Тр давления и температуры;

tp - выдержка пробы при рабочих пара- метрах Рр, Тр в течение заданного рабочего времени;

т.™ - слив обработанной пробы конденсата на анализ, т.е.

40

1ц - tnp + ta + tH + tp + ten

Сущность способа заключается в использовании свойства, проявляемого водой при ее изохорном нагреве, а именно опережающего роста давления воды по сравнению с ростом температуры ее нагрева при постоянном объеме в соответствии с выражение м

50

А Р К AT при V const,

0)

где К 7-16 атм/град.

Указанное свойство позволяет, осуществляя один лишь только нагрев воды в ка- мере без увеличения ее объема, довести давление и температуру воды в камере до заданных рабочих значений Рр, Тр. На практике нагрев воды в камере сопровождается также и нагревом стенок камеры, т.е. увеличением ее внутреннего объема, отсюда реальный рост приращения АР давления будет выполняться с меньшим коэффициентом К.

Покажем достоверность выражения (1), утверждающего опережающий рост давления.

Представим уравнение сжатой жидкости в виде

V V0(1-Aln -|р-),

где (Т), В B(T), (Т) табличные данные.

д

Обозначим параметры ц

Изотерма Тейта

(дЧ А-Уо Нт

Р +V

+ V0Aln :

V , л.пР+В. 1- A in в .

Р+В 1 /V В A V0

в(

В рассматриваемом случае V const определяется из таблиц по значению Ро для данного Т. Для данного вида гладких зависимостей изотерму Тейта можно перевернуть, получив:

йт--№- р+ «

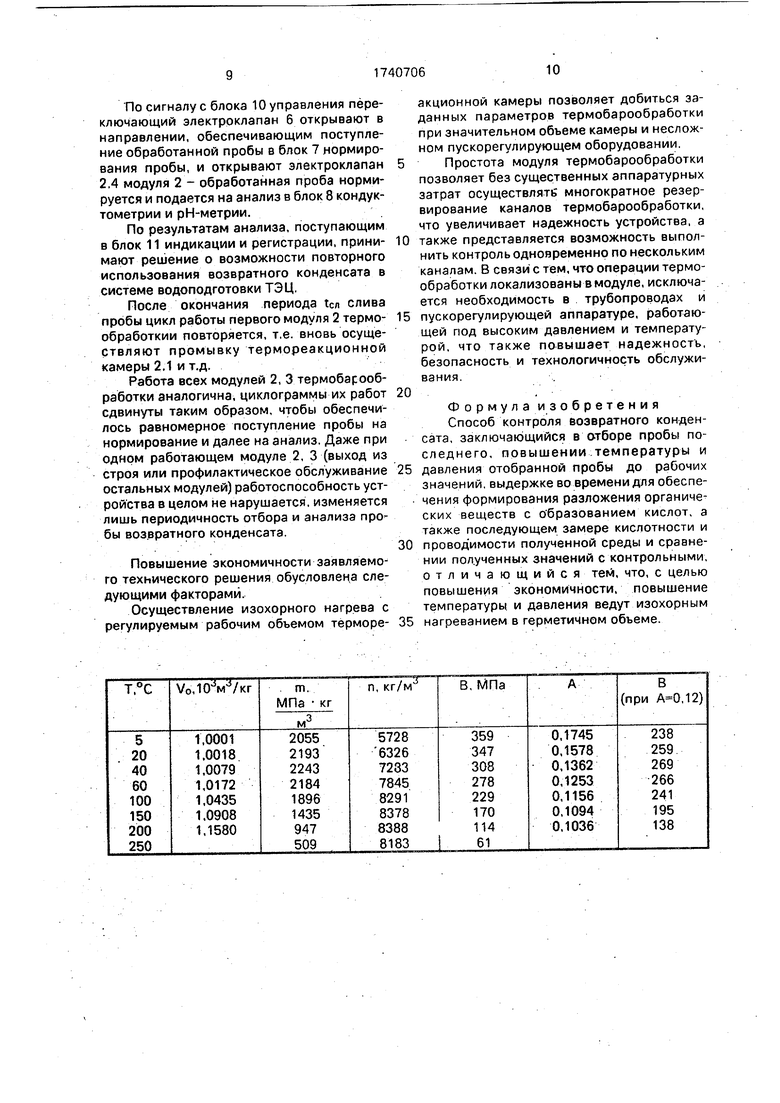

Используем табличные данные для вычисления выражения (3):

Т0 20°С V0 1.0018 м3/кг Р (Т - 40°) ( Л - 1.0018-4 . 1 1

3080 le 1-°°79 °-1362 ) 140ат;

ЛТ 20 град

Р (Т 60°) - 2780 / (. 1.0079 . 1 . leV 1.0172) 0.1253

210 ат;

ат . и °фад

5 10

15

20

Р(Т 100°) 2290

( П - 1 0172 1 -

UMTS 0.1156 J 558ai;

А Р 558 .о 7 ат . ДТ 40 град

Р 0 150°) 1100

( Г1-1Р«5л.

Q( 1.0908 1.0908 J 827ат;

АР-827.165 ат . АТ 50-10 °град

Р (Т 200°) 1140

/ 1.0908-. . 1 Л 1.158о 1,1036

856 ат;

ДТ 50

25

30

3)

onst о для завер

выат;

45

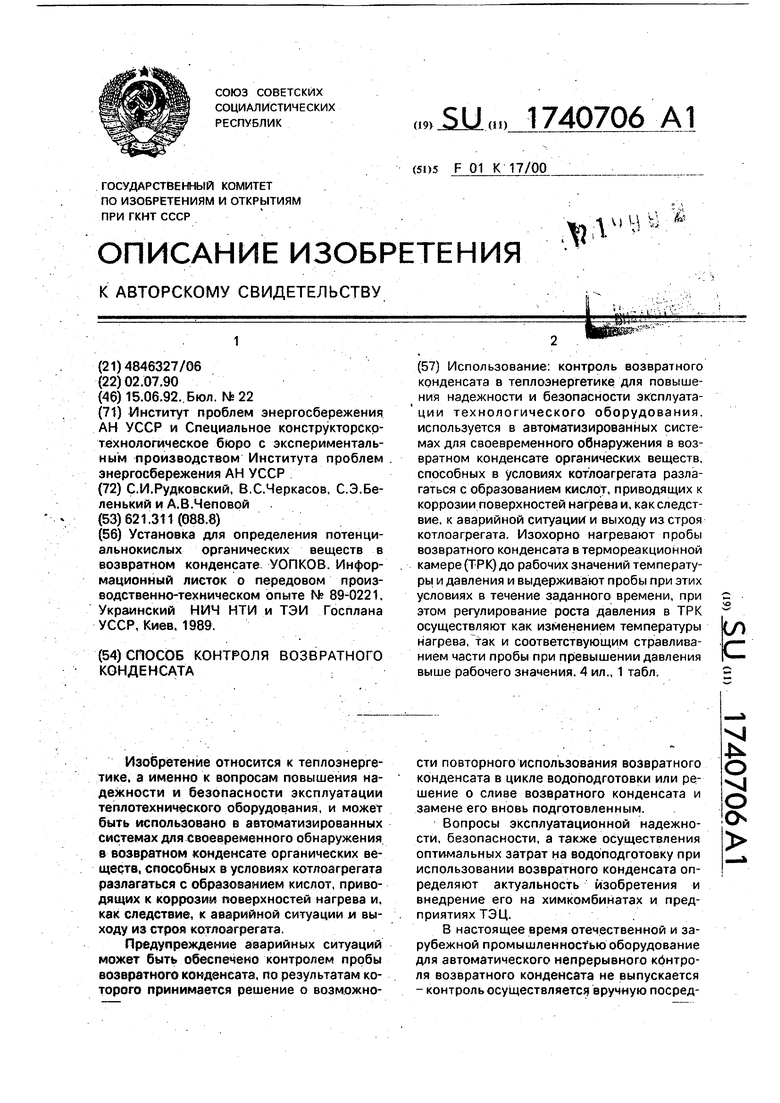

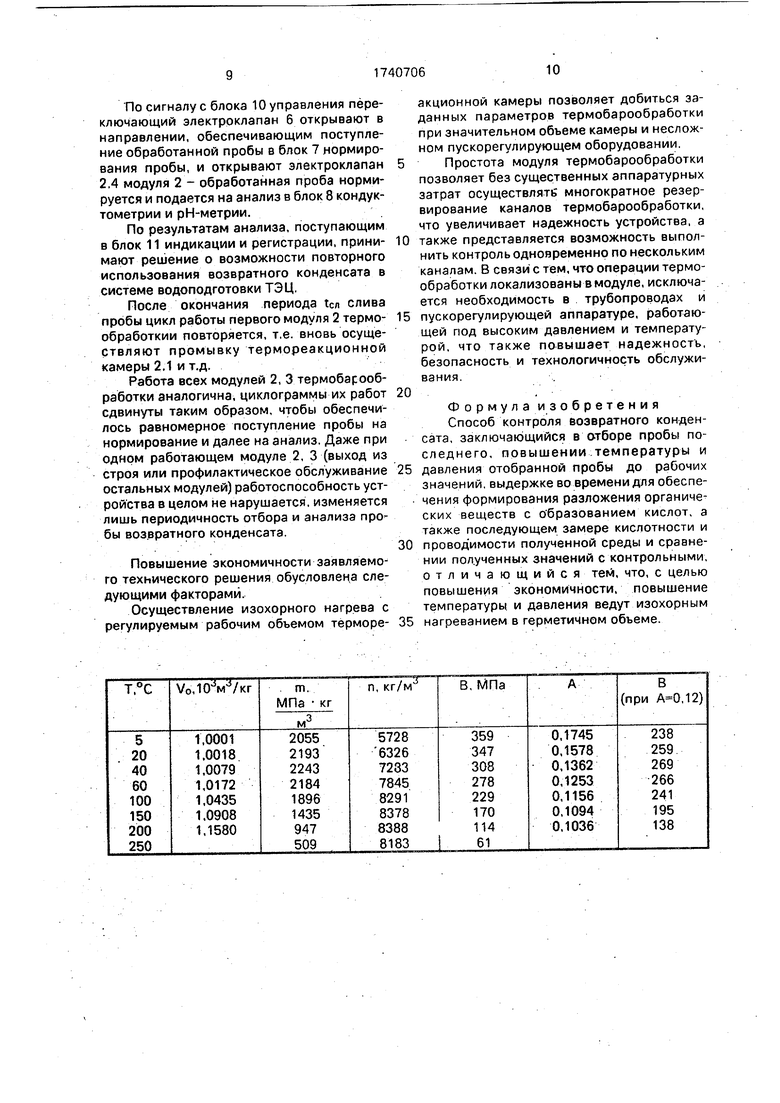

На фиг.1 показан график зависимости

АР

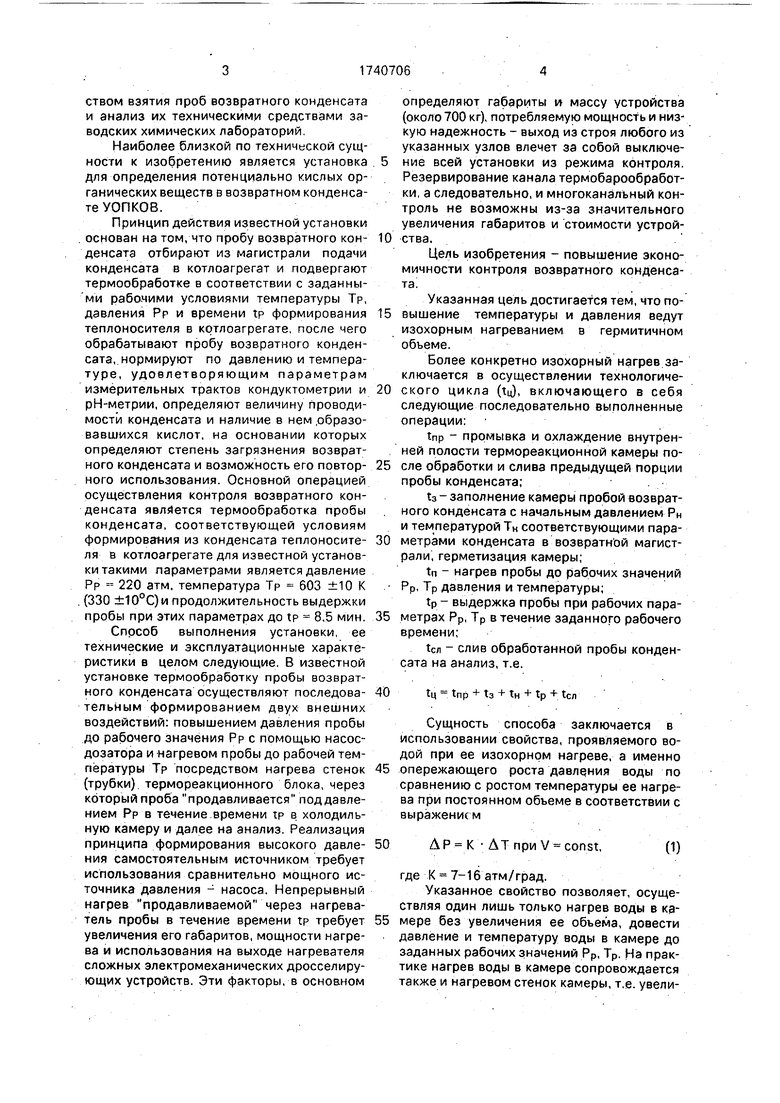

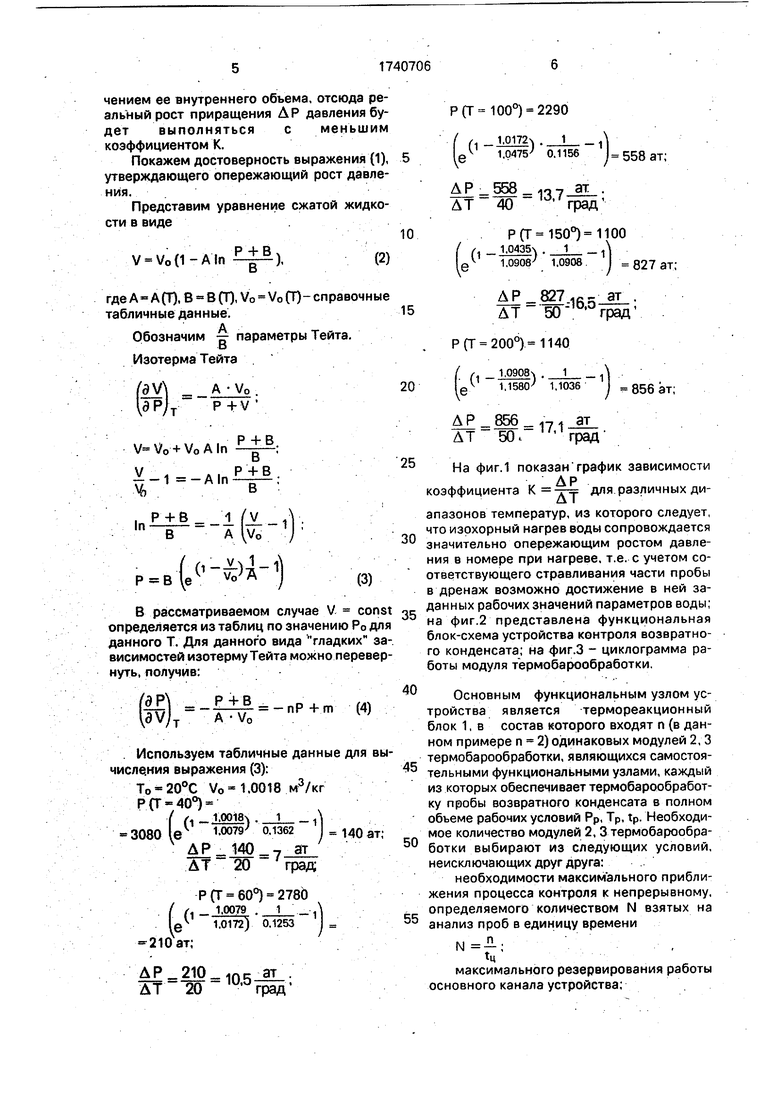

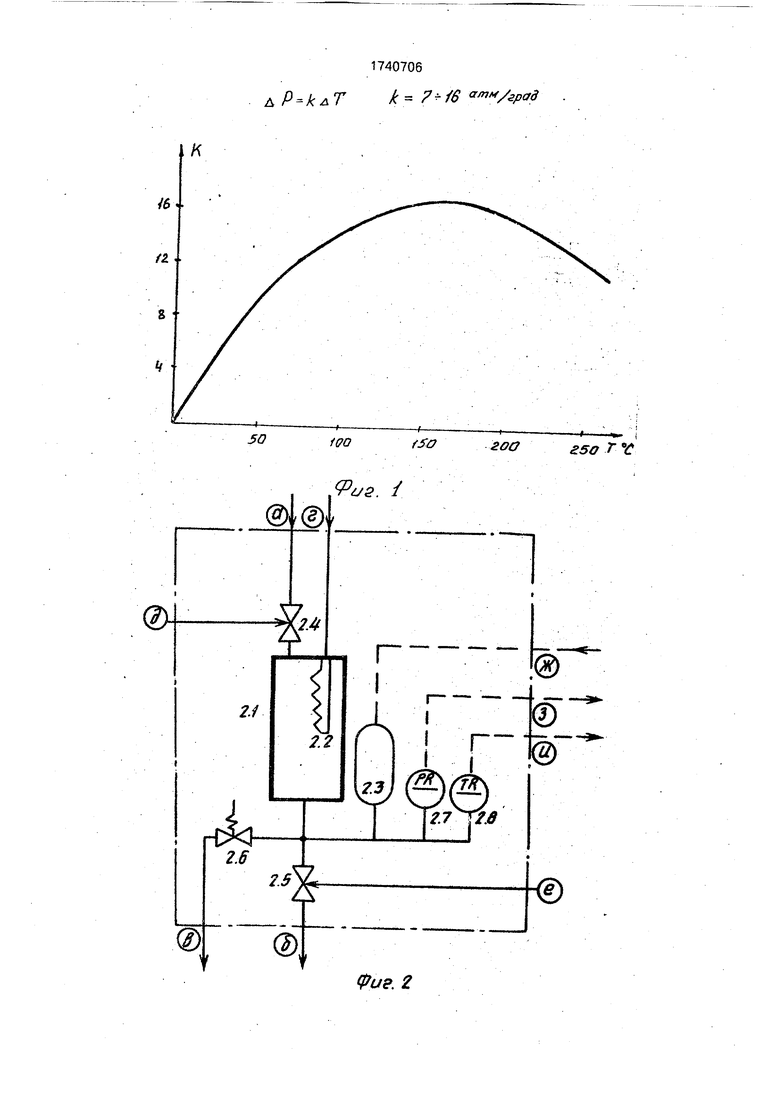

коэффициента К различных диапазонов температур, из которого следует, что изохорный нагрев воды сопровождается значительно опережающим ростом давления в номере при нагреве, т.е. с учетом соответствующего стравливания части пробы в дренаж возможно достижение в ней заданных рабочих значений параметров воды; на фиг.2 представлена функциональная блок-схема устройства контроля возвратного конденсата; на фиг.З - циклограмма работы модуля термобарообработки.

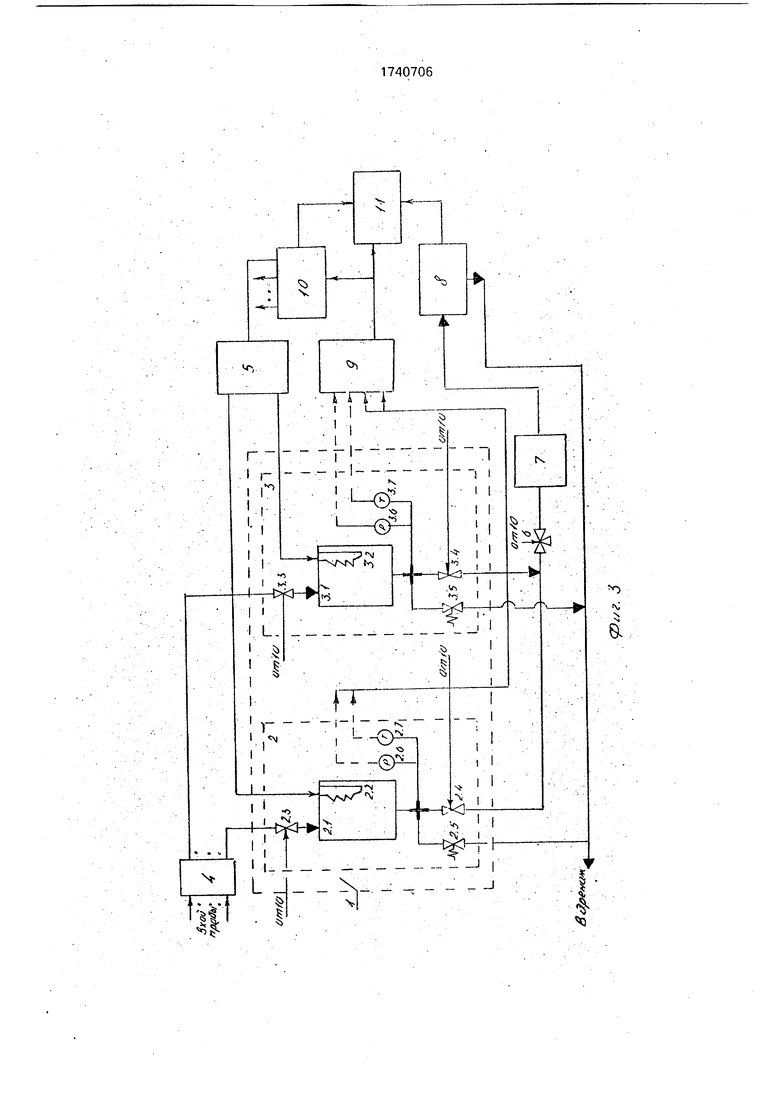

Основным функциональным узлом устройства является термореакционный блок 1, в состав которого входят п (в данном примере п 2) одинаковых модулей 2, 3 термобарообработки, являющихся самостоятельными функциональными узлами, каждый из которых обеспечивает термобарообработ- ку пробы возвратного конденсата в полном объеме рабочих условий Рр, Тр, tp. Необходимое количество модулей 2, 3 термобарообра ботки выбирают из следующих условий, неисключающих друг друга:

необходимости максимального приближения процесса контроля к непрерывному, определяемого количеством N взятых на

5° анализ проб в единицу времени

tu

максимального резервирования работы основного канала устройства;

необходимости обеспечения процесса контроля по нескольким каналам одновременно.

Модули 2,3 идентичны, В сое ав модуля 2 (аналогично и модуля 3) входят: термореакционная камера 2.1 (3.1) с электронагревателем 2.2 (3.2), внутренняя полость которой сообщается с электроклапанами 2.3 (3.3), 2.4 (3.4) вводами вывода пробы конденсата, со стравливающим клапаном 2.5 (3.5) и с датчиками давления 2.6 (3.6) и температуры 2.7 (3.7).

Входы ввода пробы модулей 2, 3 термо- барообработки соединены с входами устройства через коммутатор 4 каналов, обеспечивающий параллельное подключение необходимого количества модулей к соответствующим входным каналам, т.е. обеспечивает работу устройства в одно- или многоканальных режимах с соответствующим резервированием процесса термоба- рооб работки. Питание электронагревателей 2.2, 3.2 осуществляется с блока 5 питания электронагревателей. Выходы вывода пробы модулей 2, 3 через переключающий клапан 6 соединен с магистралью сброса в дренаж и с входом блока 7 нормирования пробы, предназначенного для нормирования пробы по температуре, давлению и расходу, соответствующим условиям работы измерительного тракта блока 8 кондукто- метрии и рН-метрии. Информационные выходы модулей 2, 3 термобарообработки - выходы датчиков 2.6 (3.6) и 2.7 (3.7) соединены с входами блока 9 измерения давления и температуры, выход которого соединен с входами блока 10 управления и блока 11 индикации и регистрации. Входы блока 11 индикации и регистрации соединены также с информационными выходами блока 8 кон- дуктометрии и рН-метрии и с управляющим выходом блока 10 управления. Выходы блока 10 управления соединены также с управ- ляющим входом блока 5 питания электронагревателей и с входами управления электроклапанами 2.3, 2,4

Способ осуществляется в следующей последовательности.

Рассмотрим на примере экспериментального образца, разрабатываемой установки контроля возвратного конденсата УКВ К со следующими параметрами: количество контролируемых каналов 1; количество модулей термобарообработки 2; давление и температура пробы на входе УКВК 0,15 МПа, 20 ±10°С; общий расход пробы конденсата (с учетом конденсата, идущего на промывку и охлаждение камеры модуля) не

более 30 л/ч; расход пробы через блок кон- дуктометрии и рН-метрии не более 4 л/ч; рабочий объем камеры модуля 100 мл; параметры термобарообработки: Рр 25 МПа; Т 300°С; tp 5 мин; tu 10 мин.

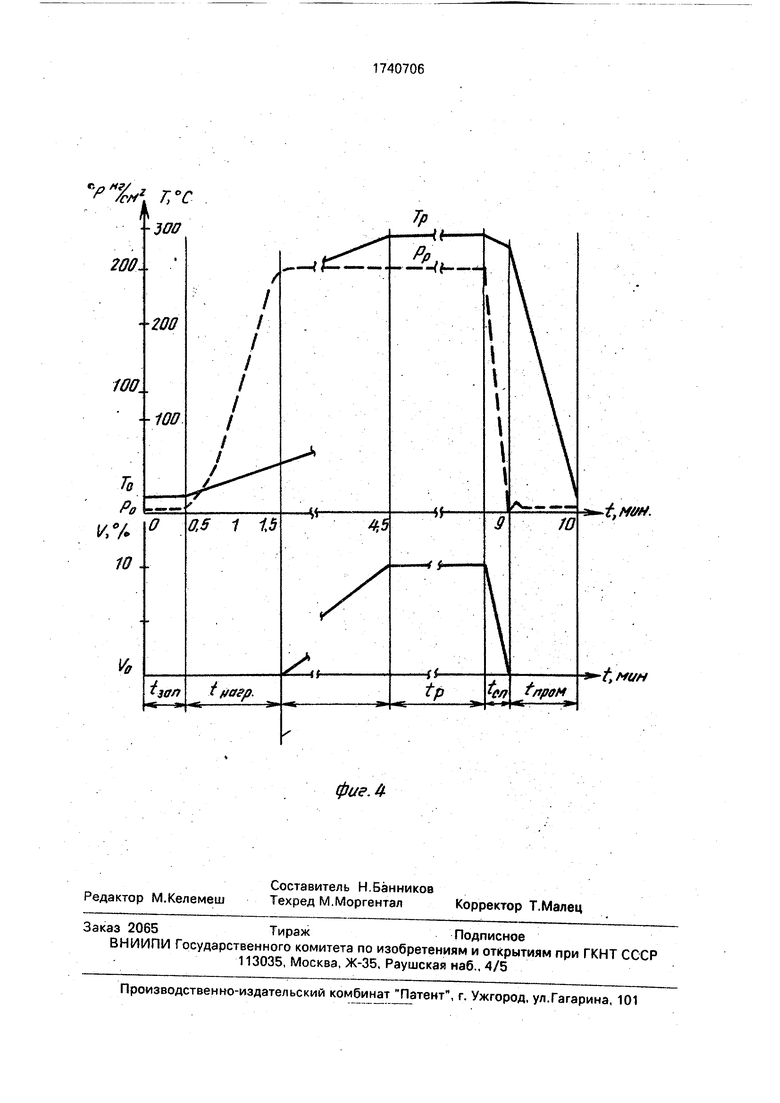

Циклограммы работы модулей одинаковы, циклы сдвинуты на

10

1ад

й . 1Р

5 мин .

Промывают термореакционную камеру 2.1 модуля 2 - участок tnp циклограммы. При открытых по сигналам с блока 10 управления электроклапанах 2.3, 2.4 и открытом в направлении сброса в дренаж переключающем электроклапане 6 пробу возвратного конденсата прокачивают через термореакционную камеру 2.1 первого модуля 2 и

сбрасывают в дренаж в течение времени tnp 0,4 мин. В процессе промывки происходит одновременно и охлаждение термореакционной камеры 2.1.

Заполняют полость термореакционной

камеры 2.1 модуля 2 пробой конденсата - участок t3 циклограммы. По сигналу с блока 10 управления закрывают электроклапан 2.4 модуля 2, а через время t3 0,2 мин закрывают и электроклапан 2.3. Камера заполнена, модуль 2 подготовлен к термообработке пробы.

Нагревают пробу возвратного конденсата до рабочего значения Тр температуры, при этом повышается давление пробы конденсата в термореакционной камере ограничивается величиной Рр посредством стравливания части пробы клапаном 2,5 - участок 1н 4 мин циклограммы.

Осуществляют термобарообработку

пробы - выдерживание пробы возвратного конденсата при значениях Рр, Тр в течение заданного рабочего времени tp - участок tp циклограммы.

Рабочие параметры Рр, Тр поддерживаются по сигналам с выходов датчиков 2,7, 2.8 давления и температуры через блок 9 измэрения давления и температуры и через блок to управления посредством исполнительных узлов блока 5 питания

электронагревателей и стравливающим клапаном 2.5.

Сливают пробу возвратного конденсата после термобарообработки - участок гсп циклограммы, и нормируют ее по параметрам (давление, температура, расход), удовлетворяющим параметрам входного измерительного тракта кондуктометрии и рН-метрии.

По сигналу с блока 10 управления переключающий электроклапан 6 открывают в направлении, обеспечивающим поступление обработанной пробы в блок 7 нормирования пробы, и открывают электроклапан 2.4 модуля 2 - обработанная проба нормируется и подается на анализ в блок 8 кондук- тометрии и рН-метрии.

По результатам анализа, поступающим в блок 11 индикации и регистрации, принимают решение о возможности повторного использования возвратного конденсата в системе водоподготовки ТЭЦ,

После окончания периода ten слива пробы цикл работы первого модуля 2 термо- обработкии повторяется, т.е. вновь осуществляют промывку термореакционной камеры 2,1 и т.д.

Работа всех модулей 2, 3 термобарооб- работки аналогична, циклограммы их работ сдвинуты таким образом, чтобы обеспечилось равномерное поступление пробы на нормирование и далее на анализ. Даже при одном работающем модуле 2, 3 (выход из строя или профилактическое обслуживание остальных модулей) работоспособность устройства в целом не нарушается, изменяется лишь периодичность отбора и анализа пробы возвратного конденсата.

Повышение экономичности заявляемого технического решения обусловлена следующими факторами.

Осуществление изохорного нагрева с регулируемым рабочим объемом термореакционной камеры позволяет добиться заданных параметров термобарообработки при значительном объеме камеры и несложном пускорегулирующем оборудовании

Простота модуля термобарообработки

позволяет без существенных аппаратурных затрат осуществлять многократное резервирование каналов термобарообработки, что увеличивает надежность устройства, а

также представляется возможность выполнить контроль одновременно по нескольким каналам. В связи с тем, что операции термообработки локализованы в модуле, исключается необходимость в трубопроводах и

пускорегулирующей аппаратуре, работающей под высоким давлением и температурой, что также повышает надежность, безопасность и технологичность обслуживания

Формула изобретения Способ контроля возвратного конденсата, заключающийся в отборе пробы последнего, повышении температуры и

давления отобранной пробы до рабочих значений, выдержке во времени для обеспечения формирования разложения органических веществ с образованием кислот, а также последующем замере кислотности и

проводимости полученной среды и сравнении полученных значений с контрольными, отличающийся тем, что, с целью повышения экономичности, повышение температуры и давления ведут изохорным

нагреванием в герметичном объеме.

ъ

II

t- ь.

-j

л

о о о

Т

а

/,

-t,MUH

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температуры взвешенных частиц в газовом потоке | 1988 |

|

SU1617312A1 |

| Анализатор перегрева изоляционных материалов | 1990 |

|

SU1712791A1 |

| Способ управления параметрами пограничного слоя на секционированной электродной стенке МГД-генератора | 1991 |

|

SU1804686A3 |

| Переносной солевой гигростат | 1990 |

|

SU1723548A1 |

| Коммутатор отпаек трансформатора | 1991 |

|

SU1778890A1 |

| Способ измерения горизонтальных профилей гидрофизических полей | 1988 |

|

SU1635154A1 |

| Устройство для измерения параметров газообразного потока | 1990 |

|

SU1755078A1 |

| Устройство для управления электромагнитом | 1989 |

|

SU1617472A1 |

| УСТАНОВКА ДЛЯ СОДЕРЖАНИЯ КАБЕЛЕЙ ГОРОДСКИХ ТЕЛЕФОННЫХ СЕТЕЙ ПОД ИЗБЫТОЧНЫМ ГАЗОВЫМ ДАВЛЕНИЕМ | 1997 |

|

RU2107962C1 |

| Устройство для обследования внутренней части дымовых труб | 1990 |

|

SU1742456A1 |

Авторы

Даты

1992-06-15—Публикация

1990-07-02—Подача