Изобретение относится к строительству грунтовых котлованов, в частности к составам противофильтрационного экрана таких сооружений, создаваемых для утилизации стоков при строительстве и эксплуатации нефтяных, водяных и газовых скважин.

Известен состав для создания противофильтрационного экрана, содержащий илисто-глинистый грунт, Na-карбоксиметил- целлюлозу и воду при следующем соотношении ингредиентов, мас.%: илисто-глинистый грунт 62,8-66,4; Na-КМЦ 1,9-2,7 и вода остальное.

Однако указанный состав не обеспечивает создания качественного противофильтрационного экрана, так как при высыхании в атмосферных условиях экран, образованный из этого состава, сильно растрескивается и крошится, что приводит к фильтрации стоков в грунт и загрязнению окружающей среды.

Кроме того, известный состав является нетехнологичным, так как характеризуется высокой вязкостью и недостаточной сцепля- емостью с грунтом, что создает определенные трудности при нанесении этого состава на стенки котлована.

Наиболее близким к предлагаемому является состав противофильтрационного экрана, содержащий глину палыгорскит, лигносульфонаты в виде концентрата бардяного порошкообразного и добавку, пред- ставляющую собой 60%-ный раствор хлорида натрия, при следующем соотношении ингредиентов, мас.%:глина палыгорскит 84,0-86,5; яигносульфонаты 1,5-3,0; 60%-ный раствор хлорида натрия 12,0-13,0.

Однако противофильтрационный экран, полученный из указанного состава, обладает недостаточно высоким качеством, так как является водонепроницаемым (коэффициент фильтрации составляет 0,39 см/сут), что приводит к попаданию

2

ю

СА О Ю

содержимого накопителя в грунт и грунтовые воды, а следовательно, и к загрязнению окружающей среды.

Кроме того, этот противофильтрацион- ный экран характеризуется недостаточной устойчивостью к размыванию минерализованными водами, в результате чего уменьшается его толщина и в конце концов экран может полностью разрушиться.

Наряду с этим, экран, полученный из известного состава, при высыхании в атмосферных условиях растрескивается, что приводит к фильтрации стоков через образующиеся трещины в грунт,

Недостатком указанного известного состава является также его низкая технологичность ввиду его высокой вязкости, что затрудняет нанесение состава на поверхность. Кроме того, сцепляемость известного состава с грунтом наклонного профиля не- достаточно высока, что также создает технологические трудности при формировании противофильтрационного экрана, вследствие чего экран получается недостаточно прочным.

Цель изобретения - повышение эксплуатационных свойств путем снижения вязкости, придания ему полной водонепроницаемости, устойчивости к размыванию минерализованными водами, исключения растрескивания в водной среде и при высыхании.

Состав противофильтрационного состава, содержащий глинопорошок и продукт гидролизного производства, в качестве про- дукта гидролизного производства содержит сульфит-спиртовую дрожжевую барду и дополнительно смесь латекса с флоторе- агентом и 5%-ный водный раствор Na-кар- боксиметилцеллюлозы при следующем соотношении ингредиентов, мас.%:

Глинопорошок34-41

Сульфит-спиртовая

дрожжевая барда34-41

Смесь латекса с флото-

реагентом Т-80 в соотношении 0,4-1:114-28

5%-ный водный раствор

Na-карбоксиметилцеллюлозы6-12

Массовое соотношение глинопоро- шок:сульфит-спиртовая дрожжевая барда равно 1:1.

Механизм придания составу водонепроницаемости и устойчивости в пластовой - минерализованной воде, обусловлен образованием на поверхности глинистых частиц тонких водоотталкивающих пленок, состоящих из комплексных соединений, образованных из латекса и флотореагента Т-80, на

которых вода образует большой краевой угол, в результате чего поверхность капилляров становится гидрофобной, не смачиваемой водой. Продвижению воды по такому капилляру мешает большое поверхностное натяжение на границе вода - гидрофобизи- рованная поверхность, которое стремится уменьшить поверхность соприкосновения между водой и стенками капилляра и не позволяет воде течь по стенкам капилляра. Вода, проникая в устье капилляра, не смачивает его стенки, а образует выпуклый мениск.

Исключение растрескивания состава при высыхании достигается благодаря вводу добавки смеси латекса с флотореагентом Т-80, которая, по видимому, обволакивает глинистые частицы тонкой пленкой, придавая эластичность составу, предупреждая его полное высыхание.

Снижение вязкости состава при сохранении у него низкой скорости стекания с наклонной поверхности обусловлено также введением в состав смеси латекса с флотореагентом Т-80 и дополнительно введением КМ Ц.

Пример. Для приготовления 300 г состава берут 111 г (148,74 мл) сульфит- спиртовой дрожжевой барды ССДБ, в нее вводят 111 г глинопорошка (бентонита), перемешивают на лабораторной мешалке и вводят 42 г смеси латекса с флотореагентом Т-80 в соотношении 0,4:1 соответственно, перемешивают в течение 5 мин и вводят 36 мл 5%-ного раствора Na-КМЦ. Всю смесь перемешивают в течение 0,5 ч и получают состав со следующим соотношением ингредиентов, мас.%: глинопорошок37; ССДБ37; смесь латекса с Т-80 14 и 5%-ный раствор Na-КМЦ 12.

Аналогичным образом готовят составы с другим соотношением ингредиентов.

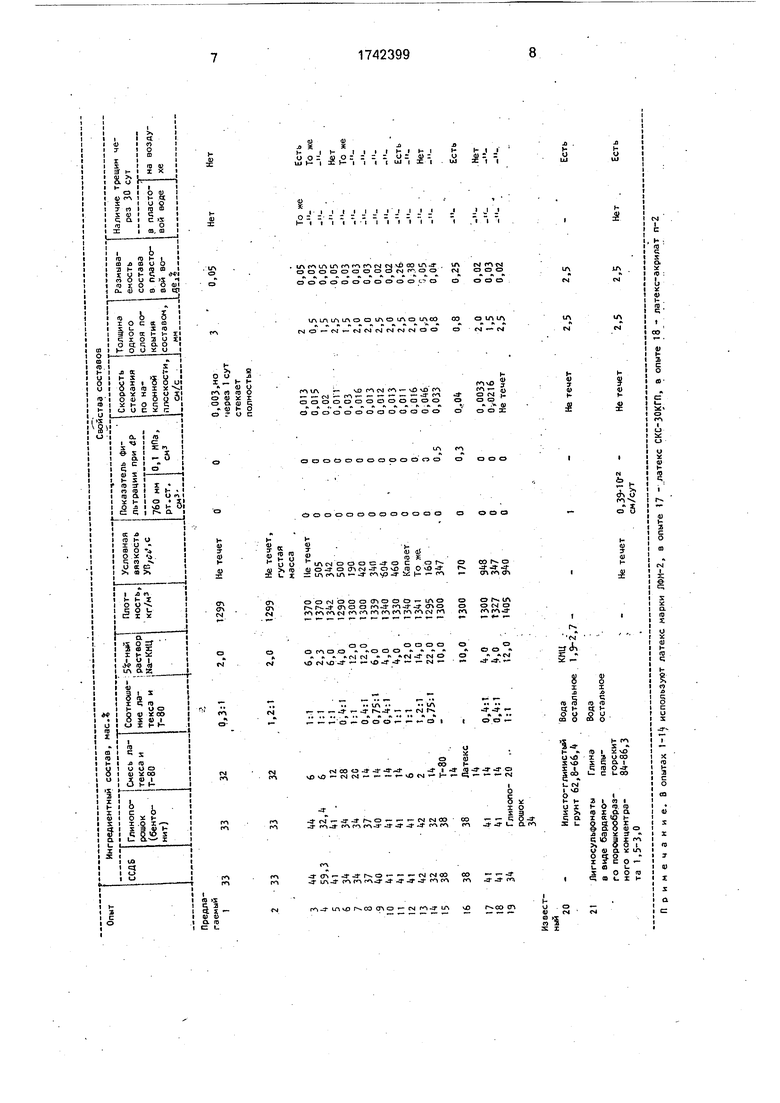

В ходе лабораторных испытаний у предлагаемого состава измеряют следующие показатели свойств: плотность, условную вязкость, показатель фильтрации, скорость стекания состава по наклонной поверхности и устойчивость к размыванию в пластовой воде.

Условную вязкость измеряют на приборе ВБР-1.

Показатель фильтрации определяют при атмосферном давлении (что иммитирует условия шламохранилищ) и на вакуумной установке при вакууме в 0,1 МПа (более жесткие условия, что имеются в шламох- ранилищах). Показатель фильтрации при атмосферном давлении определяют следующим образом. В воронку Бюхнера вкла- дывают фильтр и насыпают песок фракции

0,5 мм толщиной 1 см, наливают испытуемый состав и оставляют на 1 сут. Затем сверху наливают пластовую воду с общей минерализацией 260 г/л плотностью 1183 кг/м3 и снова оставляют на 1 сут. Таким же образом определяют показатель фильтрации на вакуумной установке (более жесткие условия) при вакууме в 0,1 МПа за 30 мин.

Скорость стекания состава по наклонной плоскости (иммитируются стенки котлована при более жестких условиях), характеризующую удерживающую способность состава, определяют следующим образом. На наклонной поверхности (на стекле размером 250x300 мм) рисуют кружки (карандашом по стеклу) на расстоянии 25 мм один от другого, стекло ставят под углом 10° и наносят по 2,5 мл состава в центр кружка и одновременно включают секундомер. Отмечают время остановки текучести состава и измеряют расстояние, прошедшее составом. По этому показателю судят о стекании состава со стенок котлована и толщине слоя, наносимого за одну обработку. При необходимости можно наносить 2-3 слоя, выдерживая в течение суток каждый слой.

Исследование устойчивости состава к размыванию в пластовой воде (переход компонентов из состава в пластовую воду) проводят следующим образом. В стакан на 150 см3 наливают 50 см3 исследуемого состава, оставляют его на 1 сут для образования пленки. Затем наливают в этот стакан 50 см пластовой воды и через 1 сут сливают пластовую воду в стаканчик, раствор перемешивают и наливают в пробирку. Затем пробирку по окраске сравнивают с цветовой шкалой известных концентраций ССДБ. Таким образом определяют количество ССДБ, перешедшей из состава в пластовую воду. Чем меньше количество ССДБ переходит в пластовую воду, тем устойчивее к размыванию состав.

Наличие трещин при высыхании известных и предлагаемого составов проводят следующим образом. На стеклянную пластинку наносят 2 мл состава и оставляют на 1 сут. По истечении этого времени визуально определяют наличие трещин.

Данные о содержании ингредиентов в известных и предлагаемом составах противофильтрационного экрана и свойствах этих составов приведены в таблице.

Данные, приведенные в таблице, показывают, что предлагаемый состав обеспечивает создание противофильтрационного экрана высокого качества за счет придания ему свойства полной водонепроницаемости (показатель фильтрации равен 0 см, повышенной устойчивости к размыванию минерализованными водами (размываемость пластовой воды составляет всего лишь 0,02- 0,03%) и исключения при этом его растрескивания как в водной среде, так и при

высыхании в атмосферных условиях. Одновременно с этим предлагаемый состав является более технологичным, так как характеризуется низкой вязкостью (это позволяет упростить технологию нанесения

состава на грунт), и вместе с этим он обладает высокой сцепляемостью с грунтом.

Формула изобр-етения

1. Состав противофильтрационного экрана, содержащий глинопорошок и продукт гидролизного производства, отличающийся тем, что, с целью повышения эксплуатационных свойств путем сни- жения вязкости, придания ему полной водонепроницаемости, устойчивости к размыванию минерализованными водами, исключения растрескивания в водной среде и при высыхании, в качестве продукта гид- ролизного производства он содержит сульфит-спиртовую дрожжевую барду и дополнительно смесь латекса с флотореа- гентом Т-80 и 5%-ный водный раствор Na- карбоксиметилцеллюлозы при следующем соотношении ингредиентов, мас.%:

Глинопорошок34-41

Сульфит-спиртовая дрожжевая барда34-41

Смесь латекса с флото- реагентом Т-80 в соотношении 0,4-1:114-28 5%-ный водный раствор Na-карбоксиметилцел- люлозы Остальное 2. Состав по п. 1,отличающийся тем, что массовое соотношение глинопоро- шокхульфит-спиртовая дрожжевая барда равно 1:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безглинистый буровой раствор | 1990 |

|

SU1765151A1 |

| Жидкость для гидравлического разрыва пласта | 1990 |

|

SU1710710A1 |

| Способ создания противофильтрационного экрана котлована-отстойника | 1989 |

|

SU1710665A1 |

| Жидкость-песконоситель для гидравлического разрыва пласта | 1990 |

|

SU1765365A1 |

| Гелеобразный состав для ограничения водопритоков в скважину | 1987 |

|

SU1559114A1 |

| Безглинистый буровой раствор для заканчивания скважин | 1982 |

|

SU1058994A1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ СКВАЖИН БЕЗ ТВЕРДОЙ ФАЗЫ | 2006 |

|

RU2314331C1 |

| Герметизирующий состав | 1987 |

|

SU1504331A1 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2007 |

|

RU2352603C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ УСТРАНЕНИЯ МИГРАЦИИ ГАЗА И/ИЛИ ЖИДКОСТИ В КАНАЛАХ ЗАЦЕМЕНТИРОВАННЫХ ПРОСТРАНСТВ КРЕПИ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИН И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2260674C1 |

Использование: строительство котлованов для утилизации стоков при эксплуатации нефтяных и газовых скважин. Сущность изобретения: состав содержит, мас.%: гли- нопорошок 34-41; сульфит-спиртовая дрожжевая барда 34-41; смесь латекса с флотореагентом Т-80 в соотношении). (0,4-1): 1 14-28 и 5%-ный водный раствор Na-карбок- еиметилцеллюлозы 6-12. Соотношение гли- нопорошка и сульфит-спиртовой дрожжевой барды равно 1:1,1 з.п. ф-лы, 1 табл.

| Состав противофильтрационного экрана | 1985 |

|

SU1254088A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-29—Подача