Изобретение относится к бурению скважин, в частности к безглинистым буровым растворам, предназначаомым для заканчивания нефтяных и газовых скважин на месторождениях, разрезы которых сложены в основном крепкими, плотными породами с небольшими пропластками глин, аргиллитов и алевролитов.)

Известен р&створ для вызова притока нефти при закйнчивании скважин, содержащий техническую воду, соляную кислоту и меловую пульпу. При смешении .указанных компонентов образуется большое количество угле-j кислого газа (пены), способное создавать депрессию на нефтяной пласт и вызывать приток пластового флюи-. да 1 .

Однако этот раствор обладает низкими пенообразующими свойствами. Получаемая пена характеризуется малым временем жизни и в результате не может создать глубокой депрессии на пласт и тем самым вызвать приток нефти за один прием, поэтому обработку этим раствором приходится несколько раз повторять.

Наиболее близким техническим решением к изобретению является безгли- нистый буровой раствор для заканчивания скважины, содержащий калийсодер жащий отход титано-магниевого проиээодства, каустическую соду, конденсированную сульфит-спиртовую барду, Kap6oifсиметилцеллюлозу, флотореагент и воду. Известный безглинистый буро1ВОЙ раствор для заканчивания скважин содержит следующие вещества, вес.%:

Калийсодерж 1щий отход

титано-магниевого

производства 6,12-23,73

Каустическая сода 0,17-0,23

Конденсированная

сульфит-спиртовая

барда (КССБ-2) 1,45-3,16

Карбоксиметилцеллюлоза (КЩ-600) 0,17-0,39

Флотореагент (Т-66) 0,26-0,39

ВодаОстальное

Известный буровой раствор мЬжет также содержать до 0,14 вес.% полиакриламида. На известном безглинистом буровом растворе проводят следующие операции-при заканчивании сква1жин: вскрытие продуктивного пласта бурением; cnycki обсадной колонны в скважинy промывку скважины; цементирование обсадной колонны; перфорацию скважины. Причем все указанные операции производят на этом буровом растворе без единого, даже частичного его замещения из ствола скважины 2

Однако известный беэглинистый буровой раствор указанного состава невозможно использовать для вызова притока пластового флюида (последняя операция при заканчивании скважины).

так как у него полностью отсутствуют пенообразующие свойства, т,е. зтот раствор не способен создавать депрессию на пласт и тем самым вызвать приток пластового флюида. 5 Цель изобретения - придание безглинистому буровому раствору для заканчивания скважин пенообраэующих свойств на стадии вызова притока пластового флюида. .

0 Поставленная цель достигается тем, что безглинистый буровой раствор для заканчивания скважин, содержащий калийсодержащий отход титано-магниевого производства, каустическую

е соду, конденсированную сульфит-спирчтовую барду, карбоксиметилцеллюлозу, флотореагент и воду, дополнительно содержит ортофосфррную кислоту и кальцинированную соду, а в качестве флотореагента - флотореагент Т-80

0 при слвду:кячем соотношении ингредиентов, вес.%:

Калийсодержащий отход титано-магниевого

5 производства 3,35-21,24 Каустическая сода 0,18-0,21 Конденсированная сульфит-спиртовая

барда. 2,45-2,83

0 Карбоксиметилцеллюлоза0,24-0,28

Флотореагент Т-80 0,12-0,14 Ортофосфорная

кислота1,02-3,06

Кальцинированная сода1,41-3,06

ВодаОстальное

Появление высоких пенообразующих, свойств у предлагаемого раствора, по-видимому, обусловлено особенностя0 ми синергетической стабилизации

продуктов взаимодействия ортофосфорной кислоты и кальцинированной соды в присутствий других ингредиентов бурового раствора при указанном со5 отношении,,

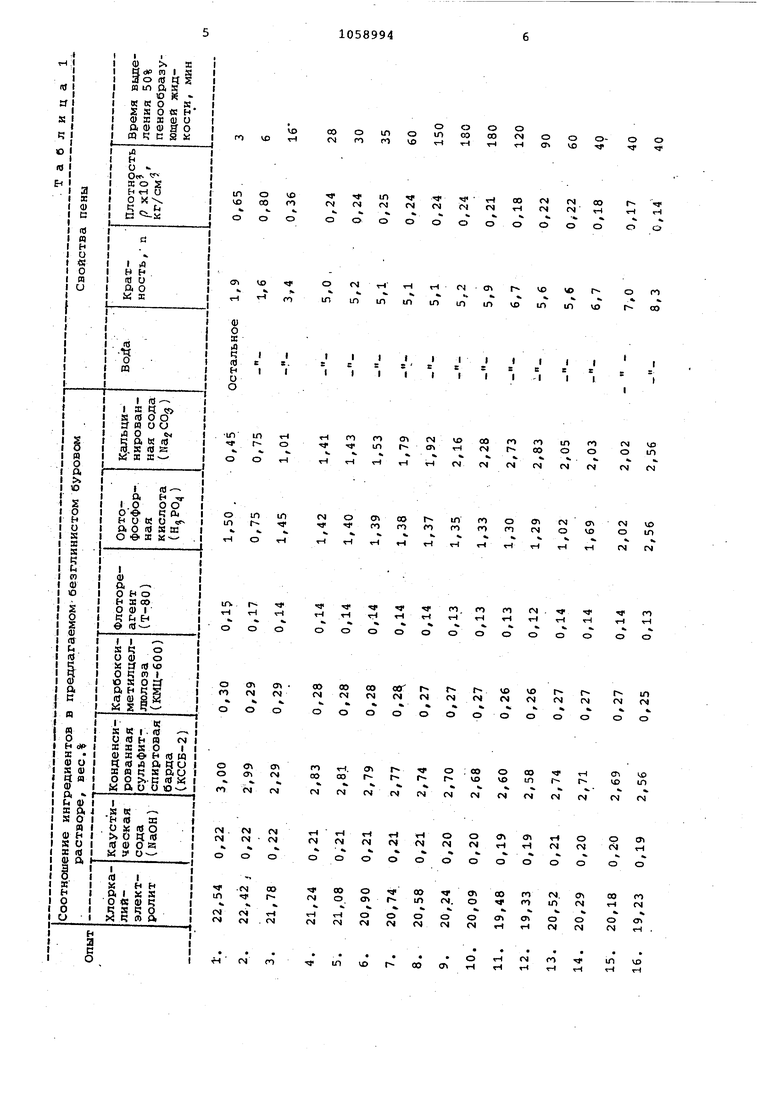

П р и м е р. В ходе лабораторных испытаний определяют предельные и оптимальные концентрации компонентов л и показатели свойств образующейся пены. При проведении указанных испытаний используют безглинистый бУРОвоЙ раствор следующего химического сос1;ава, вес.%:

Калийсодержащий отход титано-магниевого

производства (хлоркалий-электролит ) 23,73 Каустическая сода 0,23 Конденсированная суль0 фит-спиртовая барда

(КССБ-2)3,16

Карбоксиметилцеллюлоза (КМЦ-600)0,31

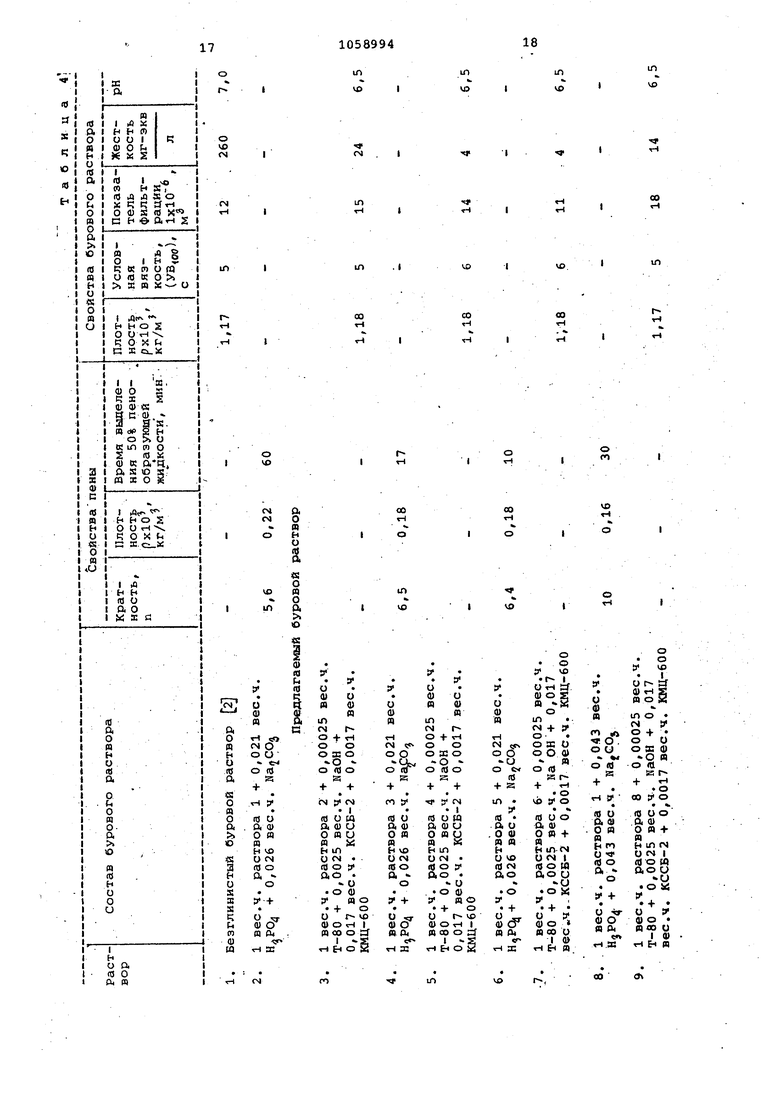

Флотореагент Т-80 0,26 5 ВодаОстальное Такой безглинистый бурбвой раствор характеризуется следующими физи ко-химическими показателями: . Плотность, кг/м х10 1,17 Условная вязкость (), с5 Показатель фильтрации по ВМ-6 за 30 мин, РН7,0 Указанный безглинистый буровой раствор готовят следующим образом. Сначала готовят насыщенный (30%ный) водный раствор калийсодержащег отхода (хлоркалий-электролит ХКЭ). Затем его обрабатывают 40%-ным водн раствором каустической соды в количестве 0,3 нес.% (в расчете на сухо продукт). Полученную смесь перемеши вают в течение 15 мин и потом стаби лизируют вводом КССБ-2 в виде 25%-н го,водного раствора в количестве 4,0 вес.% (на сухой продукт) и КМЦ-бОО в количестве 0,4 вес.% (на сухой продукт) в виде 5%-ного водно го раствора. С целью пеногашения раствор обрабатывают флотореагентом в количестве 0,28 вес.%. После небольшого перемешивания раствор готов. Используют также раствор ортофос 4 орной кислоты ( ) 77,4%-ной концентрации плотностью 1,6 г/см марки Б 2-го сорта, ГОСТ 10678-76} кальцинированную соду () 20%-ной концентрации - твердое кристаллическое вещество белого цвета 1-го сорта, ГОСТ 5100-73. Испытания по определению показателей свойств пены производят следующим образом. В мерный цилиндр на 1000 мл наливают 100 мл указанного безглинистого бурового раствора и к нему сначала добавляют ортофосфорную кислоту., а затем раствор кальцинированной соды. При смешивании двух последних веществ друг с другом происходит реакция: 2H,jPO4+ Na2CO. + HjO + CO Благодаря образованию углекислого газа, а также наличию поЕерхностноактивных веществ (КМЦ и КССБ) в безглинистом буровом растворе последний превращается в пену. В каждом опыте пи известной методике определяют следующие показатели свойств пены: кратность, плотность и время выделения 50% пенообразующей жидкости.. . Данные о показателях свойств при различных соотношениях ингредиентов приведены в табл. 1.

00

o

гН

CNI

о in

о

о

о

ОЭ

О T

00

N

О Л

op

о

r-t

4

rr

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2004 |

|

RU2280752C2 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ СКВАЖИН | 1987 |

|

RU2011675C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2000 |

|

RU2200180C2 |

| Безглинистый буровой раствор | 1990 |

|

SU1765151A1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2187533C2 |

| Буферная жидкость,разделяющая буровой и цементный растворы | 1983 |

|

SU1155723A1 |

| Способ обработки бурового раствора | 1985 |

|

SU1364628A1 |

| ГАЗОВЫДЕЛЯЮЩИЙ ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И ОСВОЕНИЯ СКВАЖИН | 2006 |

|

RU2327853C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2009 |

|

RU2410405C1 |

БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ СКВАЖИН , содержащийкалийсодержащйй отход титано-магниевого производства, каустическую соду, конденсированную сульфит-спиртовую барду, карбоксиметилцеллюлозу, флотореагент и воду, о т л и ч а юш и и с я тем, что, с целью придания раствору пенообразукадих свойств на стадии вызова притока пластового флюида, он дополнительно содержит ортофосфорную кислоту и кальцинированную соду, а в качестве флотореагента - флотореагент Т-80 при следующем соотношении -ингредиентов, вес.%: Калийсодержаадий отход титано-магниевого 18,35-21,24 производства 0,18-0,21 Каустическая сода Конденсированная сульфит-спиртовая 2,45-2,83 барда Карбоксиметилцел(О 0,24-0,28 люлоза ОД2-ОД4 Флотореагент Т-80 Ортофосфорная 1,02-3,06 кислота Кальцинированная 1,41-3,06 сода Остальное Вода :л X :о 4;ib

VO

О

л

со

N

о

Ш

ч«tгН

1Л

го

ш

гН

tЧС

1Л ГГ

ю 1см

«d

н

Ч« S ЧГ «if Tjt

г,4 T-l T-l тН тН r-t

СП

00

а см

см

см

Т1

ег см Т1

см см

см

CVj

ОО

.см

I-S

см см

сч см . см

rv|

(l

t-l

N

4

CM ГМ

tN

ГЧ tN H

о

Г-VO

г

Г)

ч

о гшVO

1Л

1Л

VO ОО

fV)

го (

00 ГМ

()

(N

го ОО

УЭ

1Л

сг о

о

о

in

см

ГЧ

г

Г1

го п

(N

1Л

о го

см о

VO 1Л

O

м

го см

«3

о

го fO CN . «I-

Tf ГО

rH тН тН тН гЧ тН t-l

О о

г

VO

г

ги

|

г см

t-

1Л

N м

(N

см см

см

с

см

о

м

н

ve о

m

N

н

о

ГГ

м

1Л

Iоо

Ч-1

1

о

1Л ГП

оо

00 о

гч н

Ol о

«k

VO VO

« чН М Н

(V л

ГОО

гЧ

ъ

00о

l-t

(Ч

г

о

см

О VC г-1 Н

о о о

ч1Л

о m

ю

N ,-1

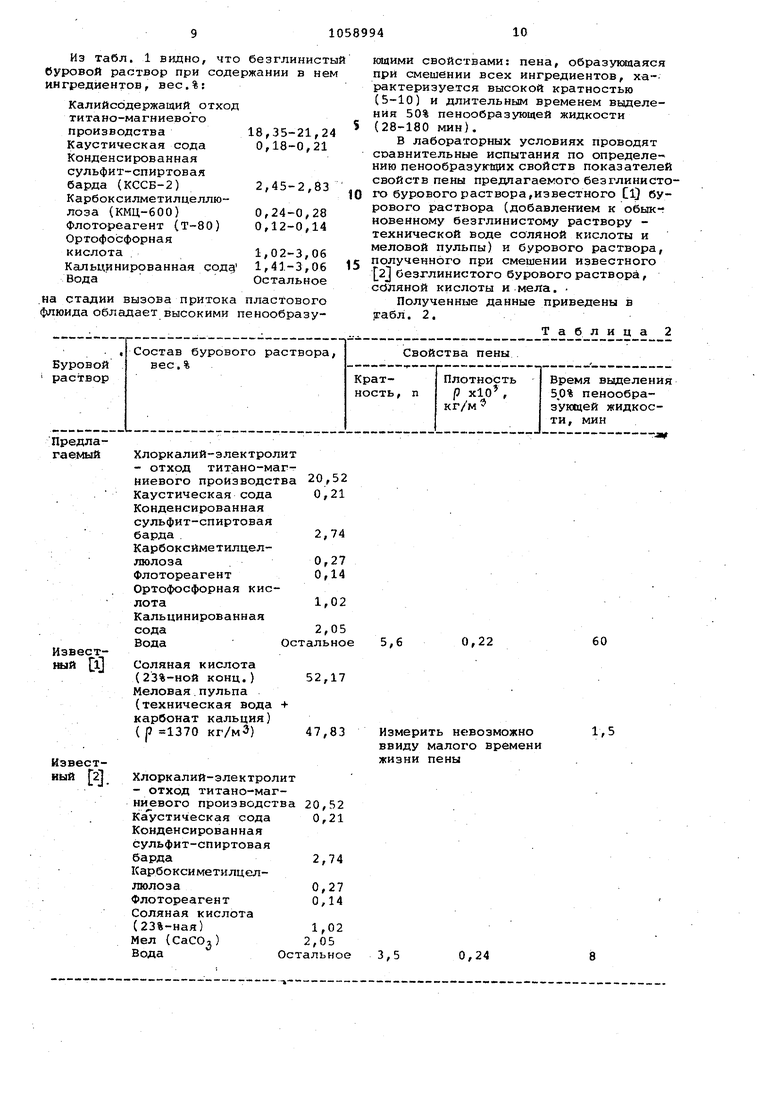

со о

о гм Из табл. 1 видно, что безглинисты буровой раствор при содержании в нем ингредиентов, вес.%: Калийсодержащий отход титано-магниевого 18,35-21,24 Производства 0,18-0,21 Каустическая сода Конденсированная сульфит-спиртовая барда {КССБ-2) 2,45-2,83 Карбоксилметилцеллюлоза (КМЦ-600) 0,24-0,28 Флотореагент (Т-80) 0,12-0,14 Ортофосфорная 1,02-3,06 кислота 1,41-3,06 Кальцинированная сод§ Остальное .на стадии вызова притока пластового флюида обладает высокими пенообразуПредлаХлоркалий-электролитгаемый - отход титано-магниевого производства 20,52 Каустическая сода Конденсированная сульфит-спиртовая барда . КарбоксйметилцеллюлозаФлотореагент Ортофосфорная кислотаКальцинированная 2,05 сода Остальное Вода Известили l Соляная кислота (23%-ной конц.) 52,17 Меловая пульпа (техническая вода + карбонат кальция) (р 1370 кг/мЗ)47,83 Известный 2 Хлоркалий-электролит - отход титано-магниевого производства 20,52 KaVcтичecкaя сода 0,21 Конденсированная сульфит-спиртовая барда2,74 Карбоксиметилцеллюлоза0,27 Флотореагент 0,14 Соляная кислота (23%-ная)1,02 Мел (СаСО) 2,05 ВодаОстальное ющими свойствами: пена, образующаяся при смешении всех ингредиентов, рактеризуется высокой кратностью (5-10) и длительным временем выделения 50% пенообразующей жидкости (28-180 мин). В лабораторных условиях проводят сравнительные испытания по определению пенообразук-щих свойств показателей свойств пены предлагаемого безглинистого бурового раствора,известного Cl} бурового раствора (добавлением к обыкновенному безглинистому раствору технической воде соляной кислоты и меловой пульпы) и бурового раствора, полученного при смешении известного 2j безглинистого бурового раствора, соляной кислоты и мела. Полученные данные приведены в рабл. 2. Т а б л и ц а 2

Данные табл. 1 и 2 показывают, что пена, полученная на стадии вызова притока пластового флюида из нового безглинистого бурового раствора характеризуется большой кратностью (5-10) и высокой устойчивостью (28-180 мин), в то время, как известная пена l , полученная из технической воды, соляной кислоты и меловой пульпы, вообще не обладает такими свойствами, несмотря на то, что соляная кислота и мелощая пульпа вводятся в. значительно больших количествах, чем ортофосфорная кислота и кальцииированная сода в предлагаемый буровой раствор.

Кроме того, пенообразующие свойства известного 2j безглинистого бурового раствора, полученного при смешении известного бурового раствора с соляной кислотой и мелом, также .невелики: кратность пены составляет всего лишь 3,5, а время жизни пены лишь 8 мин.

Благодаря высоким преобразукяаим свойствам предлагаемого безглинистого бурового раствора в производствен.ных условиях гарантированно будет обеспечен вызов притока пластового флюида за одну обработку, в то -время как известные пены для вызова притока пластового флюида требуют проведения обработки несколько раз и дополнительного аэрирования с помощью компрессора,

Б ходе лабораторных испытаний «обнаружена возможность перевода вспсненного предлагаемого без глинистого

бурового раствора (пены) обратно в буровой раствор. Для этого необходимо использовать следукяцие реагенты флотореагент (Т-80), каустическую соду, конденсированную сульфит-спиртовую GapKy (КССБ-2) и карбоксиметилцеллюлозу (КМЦ-бОО).

Характеристика указанных реагентов: Флотореагент Т-80 - светло-коричневая легко подвижная маслянистая жидкость, ТУ 38-10-3429-80..

Каустическая сода (ВаОН) - беловатое твердое кристаллическое весцество ТУ 6-18-45-74.

Кондеирированная сульфит-спиртовая барда (КСеБ-2) - коричневый порошок« ТУ 39-095-75.

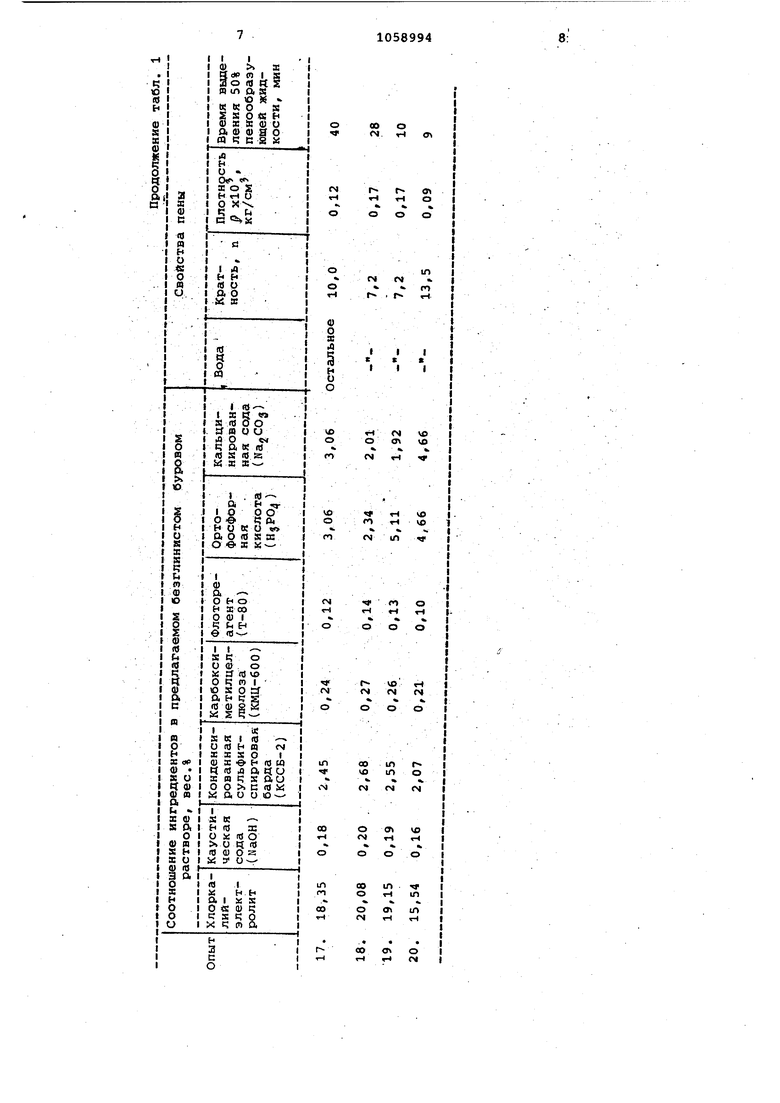

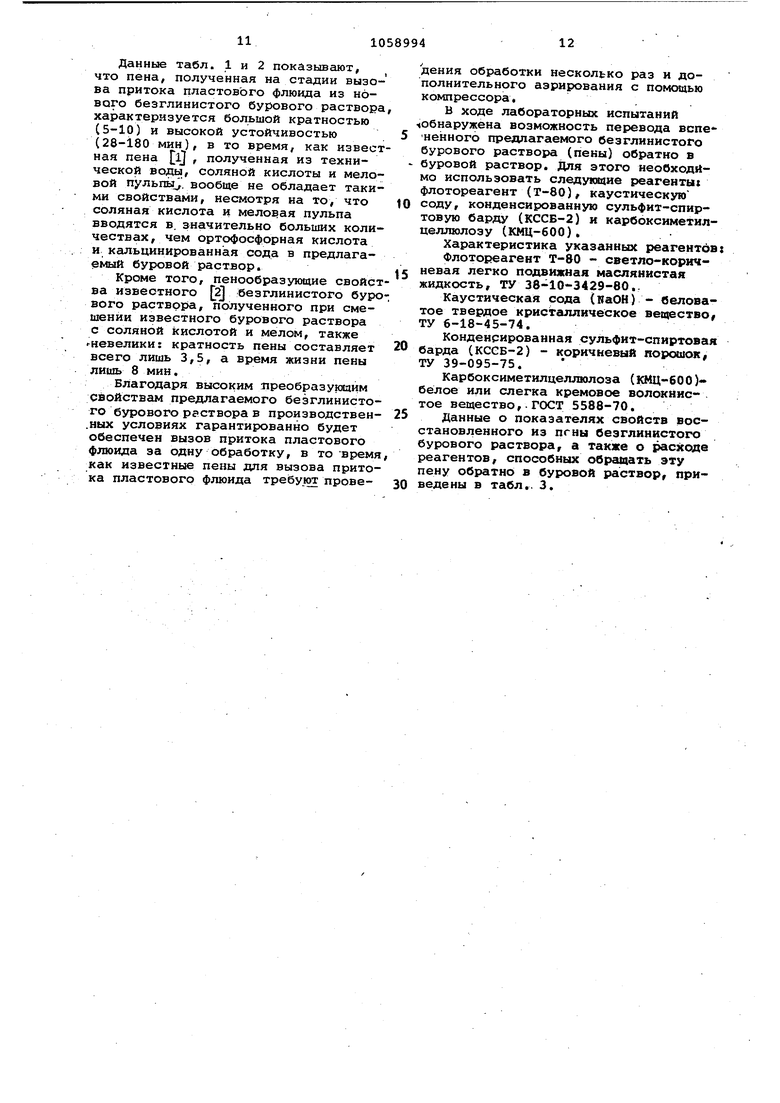

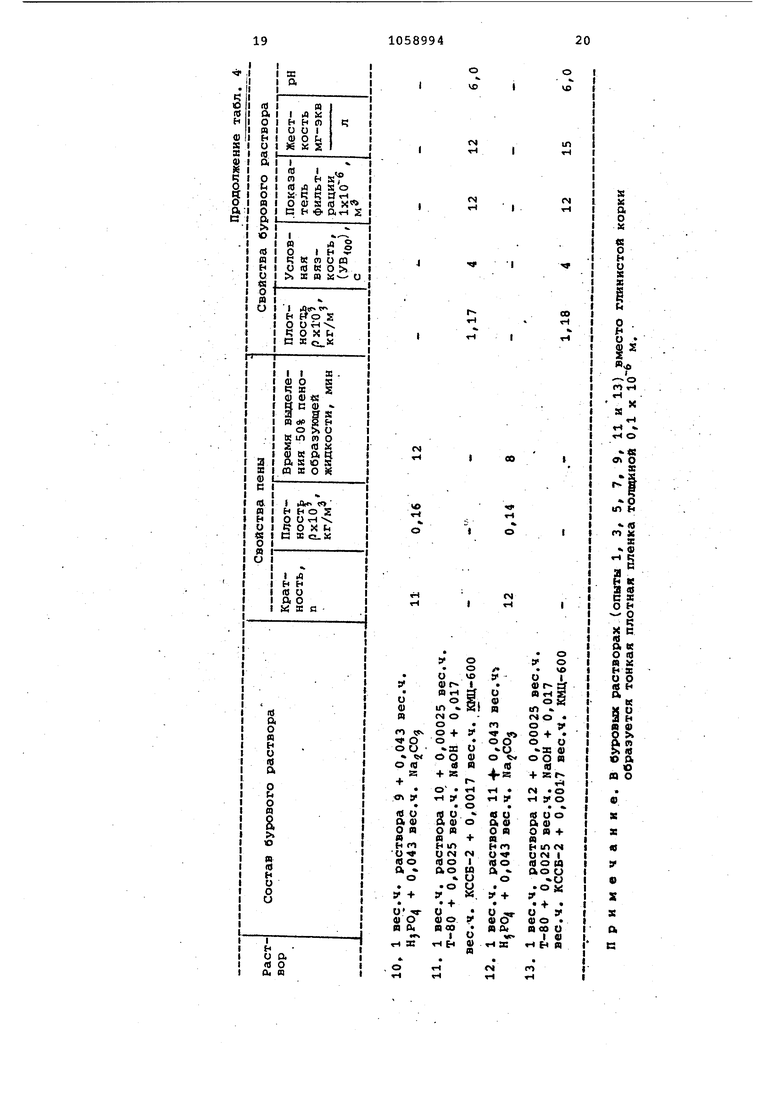

Карбоксиметилцеллюлоза (КМЦ-600} белое или слегка кремовое волокнис- . тое вещество,.ГОСТ 5588-70. Данные о показателях свойств восстановленного из пгны беэглииистого бурового раствора, а также о расходе реагентов, способных обращать эту пену обратно в буровой раствор, приведены в табл.. 3.

ДаннЕз1е табл. 3 показывают, что пена, образующаяся при введении в известный беэглинистый буровой раствор ортофосфорной кислоты и кальци«нированной соды, может быть снова обращена в буровой раствор, если в эту пену из расчета в 1 вес.ч, вспененного безглинистого бурового раствора 0,00017-0,00051 вес.ч. флотореагента Т-80; 0,0017-0,0051 вес.ч. каустической соды; 0,0085-0,0427 вес.ч. конденсированной сульфит-спиртовой барды КССБ-2 и 0,000840,0043 вес.ч. карбоксиметилцеллюлозы КМЦ-бОр.

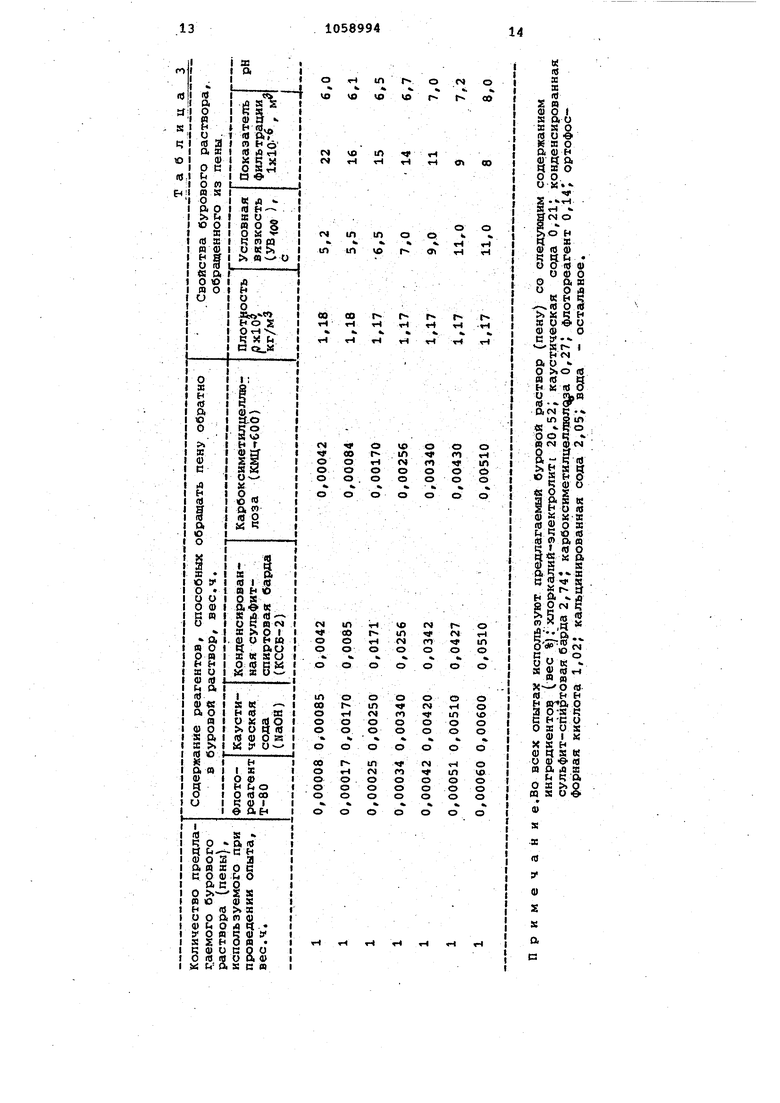

В ходе лабораторных испытаний выявлена возможность многократного использования раствора, обращенного из пены, для последующего бурения. Для этого к известному безглинистому буровому раствору добавляют ортофосфорную кислоту и кальцинированную соду и получают пену с определенными свойствами. Причем при получении пены к 1 вес.ч. известного 2j беэглинистого бурового раствора добав.ляют или 0,021 в.ес.ч. ортофосфорной

кислоты и 0,020 вес.ч. кальцинированной соды, что в пересчете на весовые проценты соответствует, содержанию в предлагаемом растворе 1,02 вес.% ) и 2,05 вес.%

(табл. 1, опыт 13) или 0,043 вес.ч. и 0,043 jec.ч. , что в пересчете на весовые проценты соответствует содержанию в новом буровом растворе 3,06 вес.% H.jPO4 и 3,06

вес.% NajiCO (табл. 1, опыт 17)

Потом эту пену с помощью флотореагента Т-80, каустической соды, КССБ-2 и КМЦ-600 вновь обращают в раствор, пригодный для последующего бурения.

Далее этот раствор опять превращают в пену, которую вновь обращают в раствор и такое превращение производят трижды, причем в каждом опыте определяют показатели свойств пены и полученного из пены бурового раствора.

Данные о показателях свойств пены и бурового раствора при многократном их превращении друг в друга приведены в табл. 4.

о

г

о

VD S

1Л

1Л

1Л V0

и

f . I

1Л. I

VO.

V.O

tсо тН

со

r-l

I

t-i

J

CO

l( Результату, приведэйкьге в табл. 4 показывают, что цена «бра аутщцася после вызова притока илает€шого флюида, может быть многократно обра щена в буровой раствор и обратно, причем показатели свойств как пены, так и бурового ра,створа отвечают требованиям проведения 6 ypoai№{ рабо сохраняя свои первоначальные качест ва, несмотря на иводщжратйнае превращения бурового раств©.ра в пену и обратно. В ходе лабораторных испытаний выяснено, что сшна, о разуки аяся в результате ввода соляной кислоты в известный 2 безглинистый буррвой раствор, не может быть переведена обратно в буровой раствв-р, ,тгак как соляная кислота привойит к.коренном ухудшению свойств безглннистого бурового раствора. В промысловых условиях пена, полученная с помощью соляной кислоты выбрасывается на.поверхность и сильно загрязняет окружаю уи среду. Без глинистый буровой р аствор дл заканчивания скважин в настоящее время для вызова нритока пластового флюида не нашел примене-ния/ так как он не обладает пв«оо&разу1Ш(ими свой ствами . В отечественной практике бурения ркважин широкое применение нашел раствор для вызова притока пластово фJuoидa при заканчиванш сквфкин на основе ПДВ, аэрироеаняый воздухом (базовый объект). При аэрировании раствора получают пену, которая и создает депрессию на пласт, что спо собствует вызову притока пластового флюида. Технико-экономическое преимущест ,во предлагаемого б«згявнистого буро вого раствора для заканчивания скважин по сравнению с базовым объектом состоит в том, что пенообразующие свойства на стадии вызова притока предлагаемого раствора значительно выше пенообразующих свойств известного раствора, а именно: кратность, пены выше в 2 раза, а время жизни больше в 4-5 раз. Благодаря указанному преимуществу предлагаемый буровой раствор позволяет осуществить вызов притока нефти за одну обработку, в то время, как при использовании известного раствора следует провести несколько обработок (от 3 до 5 и более Обработок), чтобы добиться положительного результата. Это позволит снизить материальные и трудовые затраты на 40%. Кроме того, предлагаемый буровой раствор после вызова притока пластового флюида можно многократно использовать для последующего бурения путем добавления в него флотореагента (Т-80), каустической соды (NaOH), КССВ-2 и КМЦ-600, в то время, как пена, образбвавшаяся из Известного раствора, выбрасывается из скважины прямо на прверхность земли, загрязняя окружающую территорию и мешая работе буровьис бригад. Предлагаемый же безглинистый буровой раствор, на стадии вызова притока платового флюида находится в виде пены, весь вновь переводится в буровой раствор, пригодный для последующего бурения. Таким образом исключается загрязнение местности и одновременно с этим сокращаются материальные затраты ввиду повторного использования для бурения одного и того же материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Банчужньой С.Г | |||

| и др | |||

| ,Освоейие скважин методом закачки самоаэрирующейся смеси | |||

| - Нефтяная и газовая промышленность, 1973, | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крысин Н.И | |||

| и др | |||

| Технология получения и результаты промышленного применения безглинистого полимерсолевого бурового раствора | |||

| - Бурение, 1981, ( 9, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1983-12-07—Публикация

1982-06-14—Подача