Кл

Ir- iv-..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ МАНЕКЕНА | 2016 |

|

RU2645819C2 |

| Манекен для проектирования, демонстрации и примерки одежды, преимущественно бюстгальтера | 2019 |

|

RU2695572C1 |

| МАНЕКЕН ДЛЯ ПРИМЕРКИ ОДЕЖДЫ | 1997 |

|

RU2114541C1 |

| СПОСОБ И СИСТЕМА ПОСТРОЕНИЯ РЕАЛИСТИЧНОГО 3D АВАТАРА ПОКУПАТЕЛЯ ДЛЯ ВИРТУАЛЬНОЙ ПРИМЕРОЧНОЙ | 2015 |

|

RU2615911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО КАМУФЛИРУЮЩЕГО КАПЮШОНА | 2013 |

|

RU2544148C2 |

| СПОСОБ И СИСТЕМА ИНТЕРАКТИВНОГО СОЗДАНИЯ ПРЕДМЕТОВ ОДЕЖДЫ | 2016 |

|

RU2635294C1 |

| МАНЕКЕН | 1993 |

|

RU2074367C1 |

| МАНЕКЕН ДЛЯ ПРИМЕРКИ ОДЕЖДЫ | 2008 |

|

RU2387352C2 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ВСПЕНЕННОЙ СМОЛЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2682581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

Использование: в легкой промышленности при создании и демонстрации одежды. Сущность: способ изготовления манекенов заключается во вспенивании полимерного материала, формовании деталей манекена при нагревании в форме и армировании металлическими опорными стержнями с последующим декоративным оформлением. Вспенивание полимерного материала проводят предварительно до , формования при 95 - 100°С в течение 1-3 мин с после дующим охлаждением водой комнатной температуры в течении 3-5 мин и высушиванием в течении 6 - 24 ч при комнатной температуре. Армирование осуществляют перед фэрмованием, которое проводят при 95 - 100°С в течение 20 - 40 мин с послзду- ющим охлаждением водой комнатной температуры в течение 30 - 60 мин. 1 табл.

Изобретение относится к легкой промышленности и может быть использовано для изготовления манекенов, применяемых при создании и демонстрации одежды.

При пошиве и демонстрации различных видов одежды применяют манекены, которые служат для облегчения раскроя и пошива изделий по фигуре заказчика, а также для оформления витрин и торговых залов магазинов.

Известны различные способы изготовления манекенов из полимерных материалов.

Известен способ изготовления манекена по фигуре при пошиве различных видов одежды, заключающийся в том, что используют формообразоавтель с полостью, выполненной путем обжатия фигуры гибким материалом и заполненной наполнителем в

виде гранул полистирола, с ликс 3цией Ф.;Р- мы копии фигуры и манекеча.

Недостатком способа является сложность и трудоемкость изготовления манекен, так как необходимо использовать фигуру человека для изготовления формообразовате- ля, а наличие дополнительных съемных элеменгозуслижи ет регулировкуризмерор и манекенов, снижает точность мо делирования реальной фигуры, что не позволяет многократно ее воспроизводить.

Известен способ изготовления различных упаковочных изделий из вспенивающегося полистирола, который заключается во вспенивании полимерного материала при заданных температурах и времени с дальнейшим формированием изделия требуемой конфигурации при нагревании вспененного полистирола в формах.

V4 N CJ СЛ х|

При таком способе изготовления отформован ные изделия имеют значительную твердость, хрупки, недолговечны, не пригодны к многократному использованию, что обусловлено высокими температурами и большой выдержкой во времени при формовании, что соответственно увеличивает и энергозатраты на производство изделий из полимерного материала.

Известен способ изготовления манеке- нов для демонстрации различных видов одежды, заключающийся во вспенивании предварительно подготовленный полимер ной смеси (полиэтилена и сополимера эти- л енвинилацетата) с одновременным формованием деталей манекена при нагревании смеси в форме, с последующим арми- рованием отформованных деталей манекена металлическими опорными стержнями. Собранный менекен подвергают де- коративному оформлению. По этому способу изготовления манекенов вспенивание осуществляют одновременно с формованием, а армирование деталей проводят после формования, что обусловливает зна- чительнуютвердость манекена, хрупкость и приводит к появлению сколов в местах соединений различных деталей, следовательно к снижению долговечности манекена. Кроме того, используемый для изготовления манекена материал - смесь сополимеров - имеет большую стоимость,

Цель изобретения - повышение эластичности и долговечности манекенов.

Для достижения поставленной цели осуществляют предварительное вспенивание полимерного материала при 95- 100°С в течение 1-3 мин. Затем проводят последующее охлаждение вспененного материа- ла водой комнатной температуры в течение 3 - 5 мин и высушивание на воздухе в течение 6 - 24 ч также при комнатной температуре.Армирование осуществляют перед формованием, которое осуществляют при 95 - 100°С в течение 20 - 40 мин.

Такой способ обеспечивает возможность применения его для изготовления различных типоразмеров манекенов, так как предварительное вспенивание пол- имерного материала при заданных температурах и времени с последующим охлаждением гарантирует получение требуемой эластичности манекена, позволяющей осуществлять армирование получаемых де- талей перед формованием, что в свою очередь исключает появления сколов, трещин и гарантирует сохранение формы манекенов при их многократном использовании.

Пример. Способ изготовления манекенов заключается в том, что гранулы полимерного материала, например полистирола (различных типов и марок, в зависимости от требуемой вязкости полимера), засыпают в емкость с сетчатым дном (0,5 кг на 1м ), затем опускают в ванну с водой, оснащенную электротенамя. Гранулы перемешивают и осуществляют предварительное вспенивание материала, которое проводят при 95 - 100°С в течение 1 - 3 мин.

При уменьшении температуры менее 95°С и времени выдержки менее 1 мин не обеспечивается требуемая эластичность материала, он становится рыхлым, что затрудняет его последующую обработку.

Увеличение температуры более 100°С и времени выдержки более 3 мин приводит к повышению твердости материала, исключает возможность его армирования без разру- шения, что приведет к снижению долговечности готового манекена. Готовый вспененный материал извлекают из ванны и помещают для промывания и охлаждения в ванну с холодной водой при комнатной температуре (18 - 24°С), где выдерживают его в течение 3-5 мин. Промытую и охлажденную вспененную массу выгружают на сетчатые рамки и высушивают в течение 6 - 24 ч при комнатной температуре на воздухе. Затем вспененный материал засыпают по объему весу в пресс-формы, по конфигурации выполненные в виде требуемых деталей манекена, армируют металлическими технологическими стержнями, помещают заполненные формы в ванну с горячей водой для проведения формования. Формование осуществляют при 95 - 100°С в течение 20 - 40 мин. Затем формы транспортируют в ванну с холодной водой, например комнатной температуры, и охлаждают в течение 30 - 60 мин. Разбивают форму, вынимают детали манекена, зачищают технологические наплывы, собирают манекен, шпаклюют, высушивают при 18 - 24°С в течение 3 - 4 ч. Далее собранный манехен протирают, окрашивают, высушивают при 18 - 24°С в течение 20-24 ч, приклеивают парик , ресницы и устанавливают на подставку.

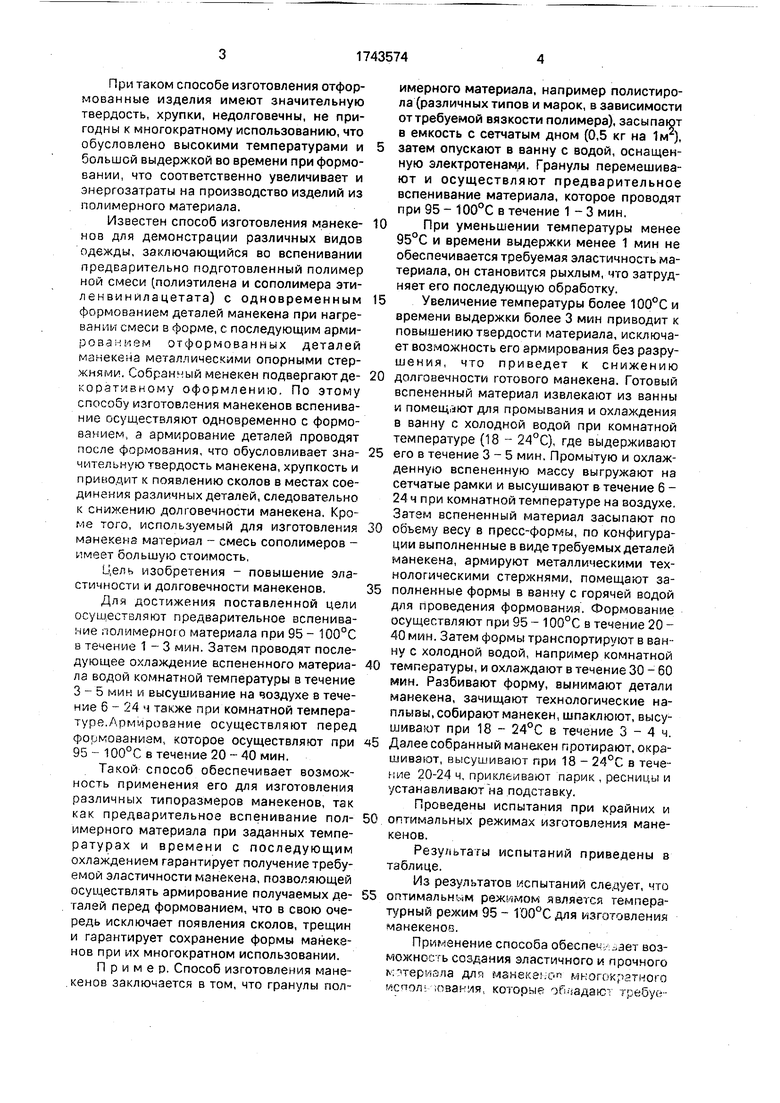

Проведены испытания при крайних и оптимальных режимах изготовления манекенов.

Результаты испытаний приведены в таблице.

Из результатов испытаний следует, что оптимальном режимом является температурный режим 95 - ТОО°С для изготовления манекенов.

Применение способа обеспе - -,зет воз- можноать создания эластичного и прочного ютерйзпа для манеке.1.о« многократного испол- :ования, которые опадают гребуемой упругостью, не разрушающихся при переоборудовании, не имеющих задиров исколов при длительной эксплуатации за счет заданного режима обработки материала и проведения вспенивания не одновременно с формованием, а перед ним, с последующим охлаждением и сушкой при незначительных температурах и достаточной длительности. Разработанный способ технологически прост, дешев, не требует сложного оборудования при внедрении. Формула изобретения Способ изготовления манекенов, заключающийся во вспенивании полимерного материала, формовании при нагревании в

Температурный режим ,°С Исследуемый материал

85- 90

90-95

95-100

100-105 105-110

Процесснезначительного медленного расширения гранул, что при окончательном вспенивании в пресс-форме не дает возможности сплавления гранул одна с другой. Расширение гранул происходит интенсивнее; но еще недостаточно для полного сплавления гранул в пресс- форме , и для получения четких форм изделия Очень интенсивное расширение гранул , что дает возможность полного сплавления гранул в пресс-форме и получения изделий требуемой прочности и эластичности

Чрезмерное расширение гранул , что приводит при окончательном вспенивании в пресс-форме к потере эластичности и повышению хрупкости изделий Чрезмерное расширение гранул при повышении температуры при окончательном вспенивании приводит к припеканию гранул к стенкам пресс-формы

0

5

форме деталей манекена и армировании их металлическими опорными стержнями с последующим декоративным оформлением, отличающийся тем, что, с целью повышения эластичности и долговечности манекена, вспенивание материала осуществляют перед формованием при 95 - 100°С в течение 1-3 мин с последующим охлаждением вспененного материала водой комнатной температуры в течение 3-5 мин и высушиванием в течение б - 24 ч при комнатной температуре, формование производят при 95 - 100°С в течение 20 - 40 мин, причем перед формованием осуществляют армирование.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1992-06-30—Публикация

1990-09-21—Подача