Изобретение относится к горному делу и может быть использовано для оценки герметичности гидростоек при заводских испытаниях.

Для определения герметичности гидростоек в заводских условиях известен способ, основанный на измерении скорости утечек под постоянной внешней нагрузкой. Исследуемая гидростойка помещается в ра му стенда таким образом, что своим штоком взаимодействует с подвижной траверсой, соединенной со штоками нагрузочных гидродомкратов. Цилиндры гидростойки и нагрузочных гидродомкратов взаимодействуют с рамой стенда. Постоянная нагрузка на исследуемую гидростойку в

течение периода измерения обеспечивается за счет создания заданного давления в поршневых полостях гидродомкратов с помощью насосной станции и гидроаккумулятора. Скорость утечек определяется по результатам измерений скорости перемещения штока в течение 2-3 ч. Основываясь на установленной прямо пропорциональной зависимости скорости утечек и давления рабочей жидкости в поршневой полости гидростойки, проверка гидростоек осуществляется при максимальном давлении Ри 0,9РН (Рн - давление срабатывания предохранительного клапана).

Недостатками данного способа являются высокая трудоемкость и длительность

-4 4 СЛ О Ою

проведения (проверка в течение 2-3 ч), а также низкая точность определения уровня утечек и перетоков рабочей жидкости. Так, вследствие облитерации (заращивании щелей при статическом нагружении) микроутечки остаются невыявленными.

Известен способ проверки герметичности гидростоек при приемосдаточных испытаниях гидравлических стоек механизированных крепей на специальном стенде по специальному графику. Гидростойку, распертую в раме при раздвижности не более 50 мм, прожимают внешней нагрузкой до полной посадки и упора торца поршня в дно цилиндра, а для стоек двойной гидравлической раздвижности с встроенным обратным клапаном - до упора в дистанционное кольцо, установленное между цилиндром и рамой стенда. После окончания прожатия фиксируют давление жидкости в зазорах между поршнем и цилиндром, сжатыми внешней нагрузкой, Затем, уменьшая внешнюю нагрузку, выдерживают указанные зазоры при давлении 0,3-0,9 МПа. После этого вторично сжимают стойку внешней нагрузкой до упора и по падению давления контролируют утечки. В рассматриваемом способе облитера ции щелей устраняется за счет применения ступенчатой диаграммы нагружения гидростойки. Длительность измерений при контроле герметичности 7 мин.

Недостатком данного способа является использование в качестве критерия оценки герметичности падение давления, не дающего однозначной характеристики уровня перетоков и утечек, а требующего пересчета в зависимости от остаточного объема рабочей жидкости в ее поршневой полости в прожатом состоянии, что снижает точность оценки. Кроме того, качество выполнения и отбраковки негерметичных гидростоек снижается из-за нестабильности давления срабатывания предохранительных клапанов, проверки внутренней герметичности в нижней, т.е. нерабочей части. Принятый силовой режим нагружения гидростоек является нехарактерным для работы механизированной крепи.

Известен способ испытания гидростоек крепи, включающий распор гидростойки в жесткой раме, последующее динамическое (силовое) воздействие и измерение давления в поршневой полости. Динамическое (силовое) воздействие на испытуемую гидростойку обеспечивается нагрузочным гидроцилиндром, установленным в жесткой раме навстречу гидростойке. Механический привод золотника включается в зависимости от программы, которая задана устройству для его управления, и конструкция золотника. Нагрузка на штоке испытуемой гидростойки, а следовательно, и давление Р в ее поршневой полости изменяется в соответствии с графиками нагрузки, а также может иметь другой характер, однако с обязательным периодическим изменением величины нагрузки. Из-за динамического характера усилий облитерационный слой разрушается

и при некачественном уплотнении наблюдаются перетоки рабочей жидкости из поршневой полости гидростойки. В случае падения давления делается вывод о ее негерметичности. Требуемая длительность испытаний около 3-5 мин.

Как в том, так и в этом случае для оценки герметичности гидростойки используется критерий падение давления, который не дает количественной оценки скорости перетоков. Способ сложен, так как требует применения нагрузочного цилиндра со специальной системой формирования динамических усилий,

Цель изобретения - повышение точности и сокращение времени определения герметичности гидравлических стоек при заводских испытаниях.

Поставленная цель достигается тем, что после распора гидростойки до начального

давления Р0 к ее штоковой полости и под- клапанным полостям гидрозэмка подключают мерительную емкость, измеряют начальный объем V0 и производят дополнительный распор с одновременным динамическим (силовым) воздействием на уплотнения гидростойки пульсатором-усилителем давления до конечного давления Рк, после чего гидростойку разгружают до начального давления Р0, фиксируют суммарное время дополнительного распора и разгрузки tu, измеряют конечный объем жидкости VK в мерительной емкости и определяют скорость утечек через уплотнения по формуле

и -

Vyr-

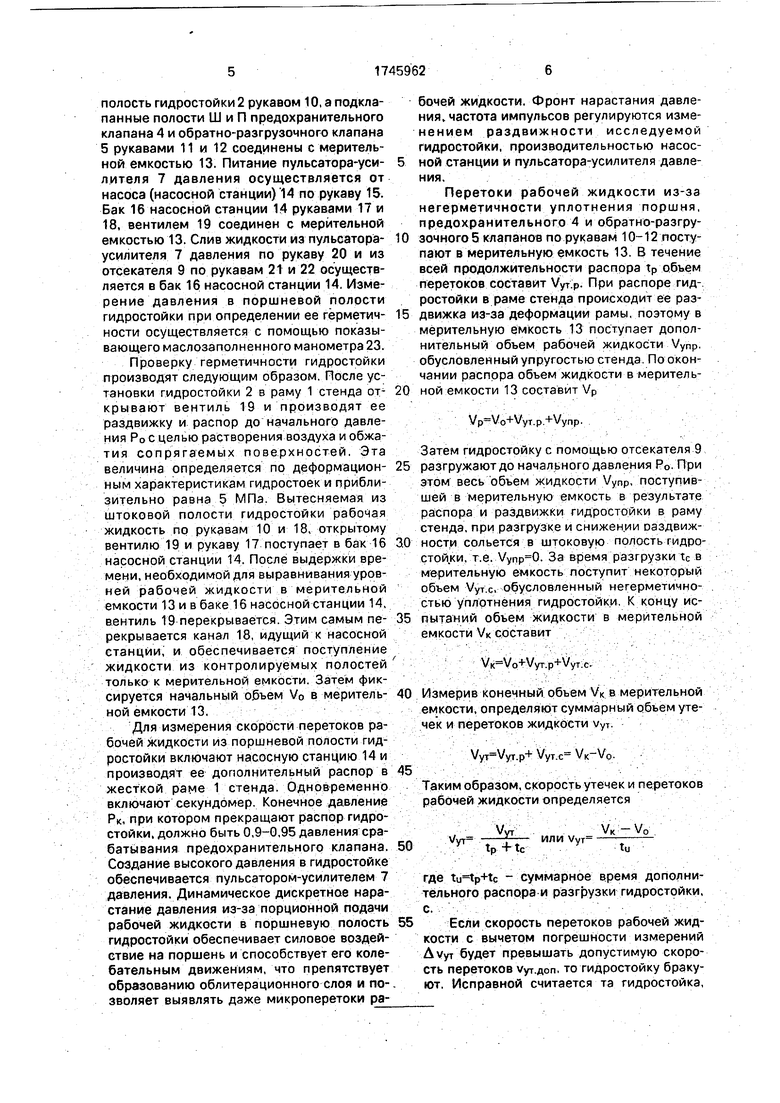

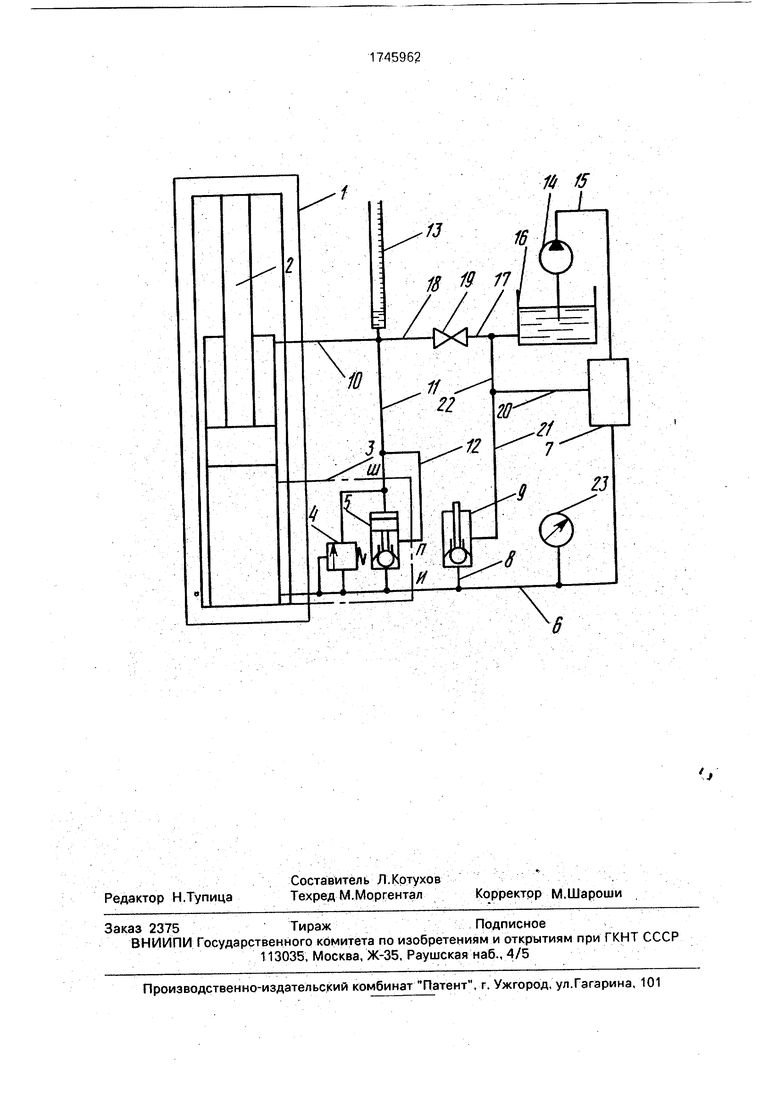

На чертеже показана схема проверки герметичности гидростоек.

В жесткую раму 1 устанавливается проверяемая гидростойка 2 с гидроблоком 3 и размещенными в нем предохранительным 4 и обратно-разгрузочным 5 клапанами. Пор- шневая полость гидростойки через гнездо И в гидроблоке 3 (гнездо служит для подклю- чения индикатора давления) рукавом 6 подключена к пульсатору-усилителю 7 давления и рукавом 8 - к отсекателю 9. Штоковая

полость гидростойки 2 рукавом 10, а подкла- панные полости Ш и П предохранительного клапана 4 и обратно-разгрузочного клапана 5 рукавами 11 и 12 соединены с мерительной емкостью 13. Питание пульсатора-уси- лителя 7 давления осуществляется от насоса (насосной станции) 14 по рукаву 15. Бак 16 насосной станции 14 рукавами 17 и 18, вентилем 19 соединен с мерительной емкостью 13. Слив жидкости из пульсатора- усилителя 7 давления по рукаву 20 и из отсекателя 9 по рукавам 21 и 22 осуществляется в бак 16 насосной станции 14. Измерение давления в поршневой полости гидростойки при определении ее гёрметич- ности осуществляется с помощью показывающего маслозаполненного манометра 23.

Проверку герметичности гидростойки производят следующим образом. После установки гидростойки 2 в раму 1 стенда от- крывают вентиль 19 и производят ее раздвижку и распор до начального давления Ро с целью растворения воздуха и обжатия сопрягаемых поверхностей. Эта величина определяется по деформацион- ным характеристикам гидростоек и приблизительно равна 5 МПа. Вытесняемая из штоковой полости гидростойки рабочая жидкость по рукавам 10 и 18, открытому вентилю 19 и рукаву 17 поступает в бак 16 насосной станции 14. После выдержки времени, необходимой для выравнивания уровней рабочей жидкости в мерительной емкости 13 и в баке 16 насосной станции 14, вентиль 19 перекрывается. Этим самым пе- рекрывается канал 18, идущий к насосной станции, и обеспечивается поступление жидкости из контролируемых полостей только к мерительной емкости. Затем фиксируется начальный объем V0 в меритель- ной емкости 13.

Для измерения скорости перетоков рабочей жидкости из поршневой полости гидростойки включают насосную станцию 14 и производят ее дополнительный распор в жесткой раме 1 стенда. Одновременно включают секундомер. Конечное давление Рк, при котором прекращают распор гидростойки, должно быть 0,9-0,95 давления срабатывания предохранительного клапана. Создание высокого давления в гидростойке обеспечивается пульсатором-усилителем 7 давления. Динамическое дискретное нарастание давления из-за порционной подачи рабочей жидкости в поршневую полость гидростойки обеспечивает силовое воздействие на поршень и способствует его колебательным движениям, что препятствует образованию облитерационного слоя и позволяет выявлять даже микроперетоки рабочей жидкости. Фронт нарастания давления, частота импульсов регулируются изменением раздвижности исследуемой гидростойки, производительностью насосной станции и пульсатора-усилителя давления.

Перетоки рабочей жидкости из-за негерметичности уплотнения поршня, предохранительного 4 и обратно-разгрузочного 5 клапанов по рукавам 10-12 поступают в мерительную емкость 13. В течение всей продолжительности распора tp объем перетоков составит VyT.P. При распоре гидростойки в раме стенда происходит ее раздвижка из-за деформации рамы, поэтому в мерительную емкость 13 поступает дополнительный объем рабочей жидкости Vynp, обусловленный упругостью стенда По окончании распора объем жидкости в мерительной емкости 13 составит Vp

Vp V0+VyT p +Vynp.

Затем гидростойку с помощью отсекателя 9 разгружают до начального давления Р0. При этом весь объем жидкости Vynp, поступившей в мерительную емкость в результате распора и раздвижки гидростойки в раму стенда, при разгрузке и снижении оаздвиж- ности сольется в штоковую полость гидростойки, т.е. . За время разгрузки tc в мерительную емкость поступит некоторый объем УУт с, обусловленный негерметичностью уплотнения гидростойки, К концу испытаний объем жидкости в мерительной емкости VK составит

Vic-Vo+Vyr.p-1-VyT сИзмерив конечный объем VK в мерительной емкости, определяют суммарный объем утечек и перетоков жидкости vyT.

.p+ VyT.c VK-VO.

Таким образом, скорость утечек и перетоков рабочей жидкости определяется

- V0

--L- или VyT

tp+tc

tu

где tu tp+tc - суммарное время дополнительного распора и разгрузки гидростойки, с.

Если скорость перетоков рабочей жидкости с вычетом погрешности измерений Avyr будет превышать допустимую скорость перетоков Уут.доп, то гидростойку бракуют, Исправной считается та гидростойка,

скорость перетоков которой вследствие внутренней негерметичности с учетом погрешности измерений Л vyr будет ниже допустимой Уут.доп. В остальных случаях для качественного отбраковывания необходимо провести несколько повторных испытаний с целью снижения погрешности измерений.

Точность определения герметичности гидростоек зависит также от герметичности соединений внешних цепей и, в первую очередь, от состояния вентиля 19. Поэтому рукава 10-12, вентиль 19, мерительная емкость 13 и соединительные элементы должны иметь высокую герметичность, проверяемую по соответствующим методикам.

Способ определения герметичности гидростоек легко автоматизируется. Для этого к входу электронно-вычислительной машины вместо обычных приборов должны быть установлены приборы измерения давления, времени и обьема с электрическим выходным сигналом. С помощью приведенной гидравлической схемы можно определить и другие параметры технического состояния: давления свободной раздвижки и срабатывания предохранительных клапанов.

Использование предлагаемого способа повышает точность определения герметичности гидростоек, снижает время и трудоемкость измерений, обеспечивает возможность выявления некачественных уплотнительных элементов и, следовательно, повышает эксплуатационную надежность гидростоек и механизированной крепи. Экономический эффект достигается путем повышения качества добываемого

комбайном угля за счет снижения вывало- образований из кровли, уменьшения вероятности посадки секции нажестко и деформаций металлоконструкций.

Предлагаемый способ проверки апробирован на стенде КузНИУИ при оценке герметичности гидростоек после их эксплуатации в шахтных условиях и показал свою эффективность.

Ф о рмул а и зоб рете н ия

Способ определения герметичности гидростоек механизированной крепи, включающий распор гидростойки в жесткой раме, последующее динамическое (силовое)

воздействие и измерение давления в поршневой полости, отличающийся тем, что, с целью повышения точности и сокращения времени определения герметичности, после распора гидростойки до

начального давления Р0 к ее штоковой полости и подклапанным полостям гидрозамка подключают мерительную емкость, измеряют начальный объем V0 и производят допол- нительный распор с одновременным

динамическим (силовым) воздействием на уплотнения гидростойки пульсатором-усилителем до конечного давления Рк, после чего гидростойку разгружают до начального давления Р0, фиксируют суммарное время

дополнительного распора и разгрузки tu, измеряют конечный объем жидкости в мерительной емкости и определяют скорость vyr утечек через уплотнения по формуле

35

Vyr

УК-Ус

tu

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое распределительное устройство секции механизированной крепи | 1982 |

|

SU1129374A1 |

| Гидросистема секции механизированной крепи | 1983 |

|

SU1145148A1 |

| Гидросистема механизированной крепи | 1988 |

|

SU1652601A1 |

| ПАТЕНТНО-ТЕХКИЧЕСЙАг' | 1971 |

|

SU299655A1 |

| Устройство для распора механизированной крепи | 1983 |

|

SU1190060A1 |

| Способ технического диагностирования элементов гидропривода шахтной крепи | 1990 |

|

SU1763672A1 |

| Устройство для испытания шахтных гидравлических стоек | 1973 |

|

SU485224A1 |

| Способ оценки герметичности гидростоек шахтной крепи | 1980 |

|

SU934031A1 |

| Механизированная крепь | 1982 |

|

SU1153079A1 |

| Насос для гидравлической стойки | 1975 |

|

SU583314A1 |

Использование: контроль герметичности гидростоек в угольном машиностроении при их изготовлении в ходе заводских испытаний. Сущность изобретения: способ включает распор гидростойки в жесткой раме, последующее динамическое (силовое) воздействие и измерение давления в поршневой полости. После распора гидростойки до начального давления Р0 к ее штоковой полости и гтодкяапанным полостям гидрозамка подключают мерительную емкость, затем измеряют начальный объем V0 и производят дополнительный распор с одновременным динамическим воздействием на уплотнения гидростойки пульсатором-усилителем давления до конечного давления Р После этого гидростойку разгружают до начального давления PQ. При этом фиксируют суммарное время дополнительного распора и разгрузки tu, измеряют конечный объем жидкости в мерительной емкости и определяют скорость утечек через уплотнения по формуле VyT(VK-Vo)/tu. 1 ил СО С

| Гидравлические стойки механизированной крепи | |||

| Типовая методика приемосдаточных испытаний, ИГД им | |||

| А.А.Скочинского, Гипроуглемаш | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ испытания гидростоек шахтной крепи | 1974 |

|

SU659754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1990-02-14—Подача