Изобретение относится к бурению нефтяных и геологоразведочных скважин и предназначено для их промывки.

Известен способ приготовления бурового раствора путем растворения гидрокси- да натрия, крахмала и карбамидной смолы с низким содержанием метилольных групп (17 - 24%) в воде с последующим смешением полученного раствора с суспензией бентонита, не подвергнутого гидратированию. Такой буровой раствор обладает низкой общей водоотдачей, что позволяет предупредить осложнения при бурении скважин, связанные с обвалами неустойчивых пород.

Недостатком способа приготовления бурового раствора является нулевая мгновенная водоотдача, в связи с чем буровой раствор не способствует разрушению забоя скважины, что не позволяет повысить механическую скорость бурения.

Наиболее близким к изобретению является способ приготовления бурового раствора путем растворения гидроксида натрия, крахмала и карбамидной смолы с повышенным содержанием метилольных групп (30 - 34%) в воде с последующим смешением полученного раствора с суспензией бентонита, не подвергнутого гидратированию. Такой буровой раствор обладает низкой водоотдачей, что позволяет предупреждать осложнения при бурении скважич, связанные с обвалами неустойчивых пород.

Недостатком способа приготовления бурового раствора является низкая мгновенная водоотдача, которая не превышает 1 см3. Ввиду этого недостатка буровой раствор с низкой эффеткивностью способствует разрушению забоя скважины, что не позволяет повысить механическую скорость бурения. Другим недостатком является большой расход реагентов, что обуславливает высокую стоимость бурового раствора.

Целью изобретения является повышение мгновенной водоотдачи при сохранении общей водоотдачи и одновременном сокращении расхода реагентов.

Поставленная цель достигается путем того, что способ приготовления бурового раствора, включающий введение полисахарида, гидроксида натрия, карбамидной смолы с содержанием метилольных групп 30 - 34%, бентонита в воду, осуществляют следующим образом: предварительно в воде растворяют карбамидную смолу с содержаю

нием метилольных групп 30 34% и в полученный раствор последовательно вводят бентонит, гидроксид натрия и полисахарид, причем в качестве полисахарида используют карбоксиметмлцеллюлозу а указанные ингредиенты используют при следующем соотношении, мас.%: карбоксиметилцеллю- лоза 1-2; гидроксид натрия 0,1-0,5; карба- мидная смола с содержанием метилольных групп 30-34% 1-10 бентонит 2-5; вода -- остальное,

Повышение эффективности бурового раствора способствует разрушению забоя за счет повышения мгновенной водоотдачи при сохранении низкой общей водоотдачи и одновременном сокращении расхода реагентов,

Карбоксиметилцеллюлоза (КМЦ) представляет собой порошок белого цвета, растворимый в воде.

Карбамидная смола с повышенным содержанием метилольных групп КС-11 представляет собой сиропообразную жидкость плотностью 1160 кг/м и вязкостью 15 с по вискозиметру ВЗ-1, хорошо растворимую в воде, Она содержит 62% сухих веществ, 30- 34% метилольных групп и имеет рН 8,5.

Гидпоксид натрия представляет собой бесцветную твердую массу или гранулы, хорошо растворимые в воде.

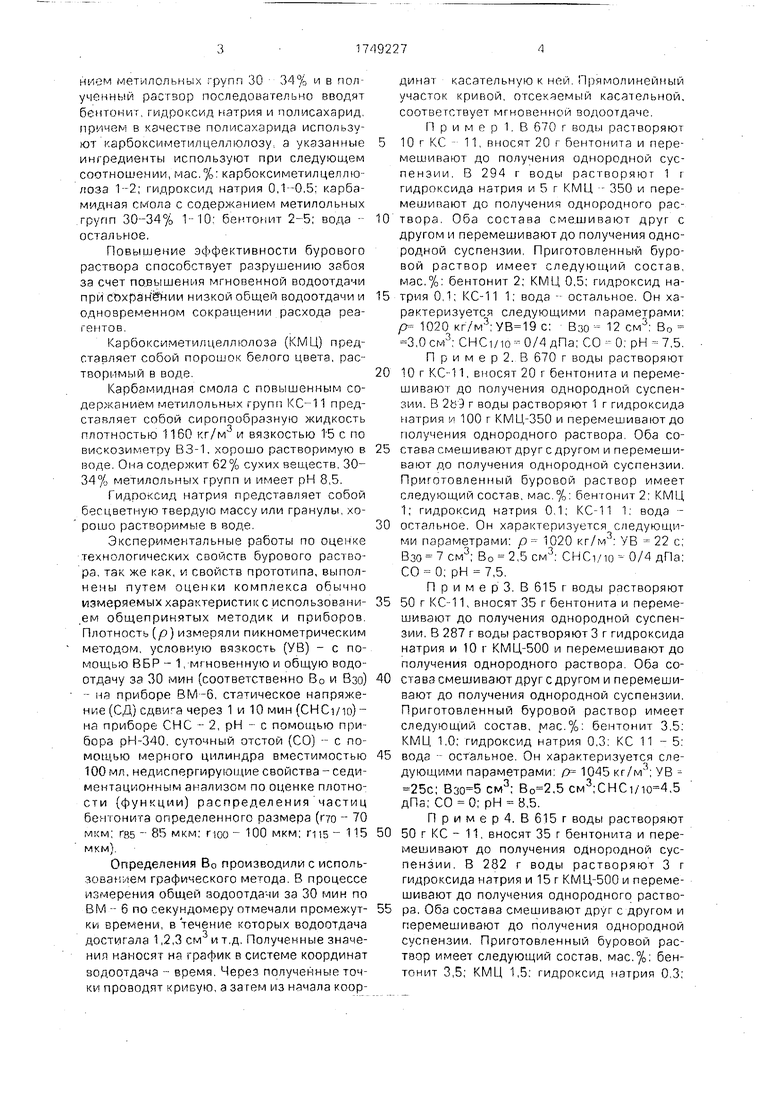

Экспериментальные работы по оценке технологических свойств бурового раствора, так же как, и свойств прототипа, выполнены путем оценки комплекса обычно измеряемых характеристик с использовани- ,ем общепринятых методик и приборов. Плотность (р) измеряли пикнометрическим методом, условную вязкость (УВ) - с помощью ВБР - 1, мгновенную и общую водоотдачу за 30 мин (соответственно В0 и Взо) - на приборе , статическое напряжение (СД) сдвига через 1 и 10 мин (CHCi/ю)- на приборе СНС - 2, рН - с помощью прибора рН-340, суточный отстой (СО) -- с помощью мерного цилиндра вместимостью 100 мл, недиспергирующие свойства - седи- ментациончым анализом по оценке плотности (функции) распределения частиц бентонита определенного размера (ryo 70 мкм; гд5 - 85 мкм: поо - 100 мкм; ГИБ - 115 мкм).

Определения Во производили с использованием графического метода. В процессе измерения общей водоотдачи за 30 мин по ЕШ -- 6 по секундомеру отмечали промежутки времени, в течение которых водоотдача достигала 1,2,3 см и т,д. Полученные значения наносят на график в системе координат водоотдача -- время. Через полученные точки проводят крисую, а затем из начала координат касательную к ней. Прямолинейный участок кривой, отсекаемый касательной, соответствует мгновенной водоотдаче.

Пример 1. В 670 г воды растворяют

10 г КС 11, вносят 20 г бентонита и перемешивают до получения однородной суспензии. В 294 г воды растворяют 1 г гидроксида натрия и 5 г КМЦ - 350 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом и перемешивают до получения однородной суспензии, Приготовленным буровой раствор имеет следующий состав, мас.%: бентонит 2; КМЦ 0,5; гидроксид натрия 0,1; КС-11 1; вода - остальное. Он характеризуется следующими параметрами: р 1020 кг/м3: с; Взо - 12 см3; В0 3,0 см3; СНС1Лсг--0/4дПа; СО -- 0; рН-7,5. Пример 2. В 670 г воды растворяют

10 г КС-11, вносят 20 г бентонита и перемешивают до получения однородной суспензии. В 2&Э г воды растворяют 1 г гидроксида натрия и 100 г КМЦ-350 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом и перемешивают до получения однородной суспензии. Приготовленный буровой раствор имеет следующий состав, мас.%: бен гонит 2; КМЦ 1; гидроксид натрия 0,1; КС-11 1; вода остальное. Он характеризуется следующими параметрами: р 1020 кг/м : УВ - 22 с; Взо 7 см3; В0 2,5 см3: ChCi/io - 0/4 дПа; С0 0; рН 7,5.

П р и м е р 3. В 615 г воды растворяют

50 г КС-11, вносят 35 г бентонита и перемешивают до получения однородной суспензии. В 287 г воды растворяют 3 г гидроксида натрия и 10 г КМЦ-500 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом и перемешивают до получения однородной суспензии. Приготовленный буровой раствор имеет следующий состав, мас.%: бентонит 3,5: КМЦ 1,0; гидроксид натрия 0,3: КС 11 - 5:

вода - остальное. Он характеризуется следующими параметрами: р 1045 кг/м3; УВ - -25с; см3; ,5 см3;СНС1/ю 4,5 дПа; СО 0; рН 8,5.

Пример 4. В 615 г воды растворяют

50 г КС - 11, вносят 35 г бентонита и перемешивают до получения однородной суспензии. В 282 г воды растворяют 3 г гидроксида натрия и 15 г КМЦ-500 и перемешивают до получения однородного раствора, Оба состава смешивают друг с другом и перемешивают до получения однородной суспензии. Приготовленный буровой рас- таор имеет следующий состав, мас.%: бентонит 3,5; КМЦ 1,5: гидроксид натрия 0,3;

КС-11 5; вода - остальное. Он характеризуется следующими параметрами: р 1045 кг/м3; УВ 32 с; Взо 4 см3; В0 2,0 см2; СНС1/ю 4/8дПа;СО 0;рН 8,5;г70 1,0%: ,4%; поо 3,6%; rns 1,8% через 1 ч; гуо 0,4; res 0,9%; гюо 3,0%; ,8% через 4 ч.

Пример 5. В 615 г воды растворяют 50 г КС-11, вносят 35 г бентонита и перемешивают до получения однородной суспен- зии. В 277 г воды растворяют 3 г гидроксидэ натрия и 20 г КМЦ-600 и перемешивают до получения однородного раствора, Оба состава смешивают друг с другом и перемешивают до получения однородной суспензии. Приготовленный буровой раствор имеет следующий состав, мас.%; бентонит 3,5; КМЦ 2,0; гидроксид натрия 0,3; КС-11 5; вода - остальное. Он характеризуется следующими параметрами: р 1045 кг/м3; УВ 37 с; В0 1, 5см3; CHCi/io 6/12 дПа; С0 0; рН 8,5.

Пример 6. В 550 г воды растворяют 100 г КС-11, вносят 50 г бентонита и перемешивают до получения однородной суспен- зии. В 275 г воды растворяют 5 г гидроксида натрия и 20 г КМЦ-600 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом до полученияоднороднойсуспензиии. Приготовленный буровой раствор имеет следующий состав, мас.%: бентонит 5; КМЦ 2; гидроксид натрия 0,5; КС-11 10, вода - остальное. Он характеризуется следующими параметрами: р 1075 кг/м3; УВ 42 с; Взо Зсм3;В0 1,5см3;СНС1/ю б/12дПа; СО 0;рН 9,

Пример. В 550 г воды растворяют 100 г КС-11, вносят 50 г бентонита и перемешивают до получения однородной суспензии. В 270 г воды растворяют 5 г гидроксида натрия и 25 г КМЦ-600 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом до полученияоднороднойсуспензии. Приготовленный буровой раствор имеет следующий состав, мас.%: бентонит 5; КМЦ 2,5; гидроксид натрия 0,5; КС-11 10; вода - остальное. Он характеризуется следующими параметрами: р 1075 кг/м ; УВ 45 с; Взо 2,5 см3; В0 1.0 см3; CHCi/ю 8/12 дПа;СО 0; рН 9.

Пример 8. В 565 г воды вносят 35 г бентонита и перемешивают до получения однородной суспензии. В 332 г воды раство- ряют 3 г гидроксида натрия, 15 г КМЦ-500 и 50 г КС-11 и перемешивают до получения однородного раствора. Оба состава смешивают друг с другом и перемешивают до пол

5

0

0

5 0

5

учения однородной суспензии. Приготовленный буровой раствор имеет следующий состав, мас.%: бентонит3,5; КМЦ 1,5; гидроксид натрия 0,3: КС-11 5; вода - остальное. Он характеризуется следующими параметрами: р 1045 кг/м3; У В - 35 с; Взо - 4 см3; Во 0 см3; CHCi/ю 4/8 дПа; СО 0; рН 8,5; гто - 1,0%; гав - 1.4%: поо 3,6%: г 115 1,8% через 1 ч;гто 0,4%; res 0,9%; поо 3,0%; п ,8% через 4 ч.

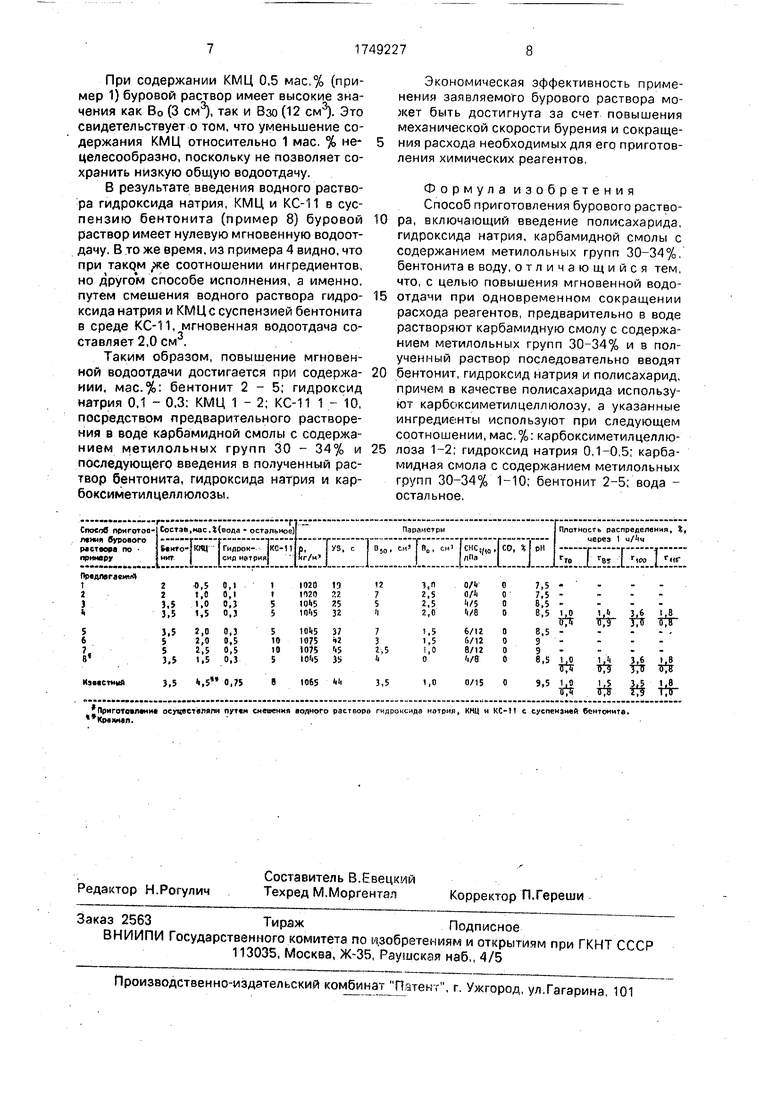

Результаты экспериментальных работ приведены в таблице.

Анализ полученных данных показывает следующее.

При содержании бентонита 2-5 мас.%. КМЦ 1 - 2 мэс.%; гидроксида натрия 0,1 - 0,5 мае, %, КС-11 1 -5 мас.% (примеры 2 -6) буровой раствор характеризуется удовлетворительными параметрами:/ 1020 - 1075 кг/м3; УВ 22-45 с; CHCi/io 0 - 6/4 - 12 дПа. СО 0; рИ 7,5 - 9,0. При этом Взо 3 - 7 см3, а Во 1,5 - 2,5 см3. Это свидетельствует о том, что буровой раствор характеризуется высокими значениями В0 при низких значениях Взо. Так, сопоставление примера 4 с известным способом показывает следующее. Оба буровых раствора характеризуются практически одинаковыми недиспергирующими свойствами (по предлагаемому способу:

1.0 1,,6

04 Г85 09 Г100 ЗЛ по известному способу: . 1.0. 1,5. 3,5

Г70

1,8

,4 Г85 0,8

поо 2:9

1,8 ,

П 15).

Взо бурового раствора низка и составляет 4 см и практически соответствует Взо по известному способу (3,5 см ). Однако В0 бурового раствора составляет 2,0 см3 и в два раза превышает Во по известному способу (1,0 см, Это свидетельствует о повышении мгновенной водоотдачи при сохранении низкой общей водоотдачи, причем это обеспечивается при более низком расходе реагентов (расход полисахарида составляет 1,5 мас.% потив 4,5 мас.%; гидроксида натрия - 0,3 мас.% против 0.75 мас.%; КС-11 5 мас.% против 8 мас.% соответственно).

С увеличением содержания КМЦ отмечается снижение как общей, так и мгновенной водоотдачи. Из примеров 3-5 видно, что при одинаковых содержаниях бентонита, гидроксида натрия и КС-11, с увеличением содержания КМЦ от 1 до 2 мас.% Взо снижается с 5 до 3 см3, а В0 - с 2,5 до 1,5 см3. Однако при этом низкие значения Взо бурового раствора соответствуют Взо раствора по известному способу, а В0 во всех случаях превышают максимальную величину В0.

При содержании КМЦ 0,5 мас,% (пример 1) буровой раствор имеет высокие значения как Во (3 см3), так и Взо (12 см3). Это свидетельствует о том, что уменьшение содержания КМЦ относительно 1 мае, % не- целесообразно, поскольку не позволяет сохранить низкую общую водоотдачу.

В результате введения водного раствора гидроксида натрия, КМЦ и КС-11 в суспензию бентонита (пример 8) буровой раствор имеет нулевую мгновенную водоотдачу. В то же время, из примера 4 видно, что при таком е соотношении ингредиентов, но друго м способе исполнения, а именно, путем смешения водного раствора гидро- ксида натрия и КМЦ с суспензией бентонита в среде КС-11, мгновенная водоотдача составляет 2,0 см3.

Таким образом, повышение мгновенной водоотдачи достигается при содержа- иии, мас.%: бентонит 2-5; гидроксид натрия 0.1 - 0.3: КМЦ 1 - 2; КС-11 1 - 10, посредством предварительного растворения в воде карбамидной смолы с содержанием метилольных групп 30 - 34% и последующего введения в полученный раствор бентонита, гидроксида натрия и кар- боксиметилцеллюлозы.

Экономическая эффективность применения заявляемого бурового раствора может быть достигнута за счет повышения механической скорости бурения и сокращения расхода необходимых для его приготовления химических реагентов,

Формула изобретения Способ приготовления бурового раствора, включающий введение полисахарида, гидроксида натрия, карбамидной смолы с содержанием метилольных групп 30-34%, бентонита в воду, отличающийся тем, что, с целью повышения мгновенной водоотдачи при одновременном сокращении расхода реагентов, предварительно в воде растворяют карбамидную смолу с содержанием метилольных групп 30-34% и в полученный раствор последовательно вводят бентонит, гидроксид натрия и полисахарид, причем в качестве полисахарида используют карбоксиметилцеллюлозу, а указанные ингредиенты используют при следующем соотношении, мас.%: карбоксиметилцеллю- лоза 1-2; гидроксид натрия 0,1-0,5; карба- мидная смола с содержанием метилольных групп 30-34% 1-10; бентонит 2-5; вода - остальное,

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1987 |

|

SU1470758A1 |

| Полимербентонитовый буровой раствор | 1987 |

|

SU1574619A1 |

| Полимерный состав для промывки скважин | 1988 |

|

SU1663002A1 |

| Буровой раствор | 1990 |

|

SU1749225A1 |

| Буровой раствор | 1988 |

|

SU1601103A1 |

| Реагент для обработки буровых растворов | 1989 |

|

SU1680751A1 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ ВЕРТИКАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2010 |

|

RU2436825C1 |

| Реагент для приготовления полимербентонитового бурового раствора | 1990 |

|

SU1723089A1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

Использование с целью повышения мгновенной водоотдачи при сохранении общей водоотдачи и одновременном сокращении расхода реагентов. Сущность изобретения: в воду последовательно вводят полисахарид, мас.% КМЦ 1-2, гидро- ксид натрия 0,1-0,5; карбамидная смола с содержанием метилольных групп 30-34% 1-10, бентонит 2-5, и перемешивают 1 табл.

Приготоммни осгцвстепйпи nyttn смешения водного растворе гидрокслда натрия, КМЦ и КС-11 с суспензией бентоиита, Kpeiwan.

| Буровой раствор | 1987 |

|

SU1470758A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-07-23—Публикация

1990-02-21—Подача