Изобретение относится к турбостроению и может быть использовано например, в паровых турбинах, рассчитанных на высокие начальные параметры пара для тепловых электростанций.

Известны сопловые коробки, содержащие пароподводящий патрубок, парораспределительную камеру и направляющий аппарат. В зависимости от мощности, параметров пара, поступающего в сопловую коробку, направляющий аппарат может быть выполнен либо приболченным к парораспределительной камере, либо вставленным в ее вырез.

Недостатком сопловых коробок является то, что они применяются только для турбин относительно небольшой мощности при не очень высоких начальных параметрах пара, когда перепад давлений на стенках со пловой коробки невелик и не возникает трудностей с обеспечением ее прочности.

Наиболее близким по технической сущности и достигаемому положительному эффекту является сопловая коробка, используемая в турбинах с более высоким начальным давлением, содержащая корпус парораспределительной камеры и направляющие лопатки. В сопловой коробке стенки корпуса парораспределительной камеры в зоне выреза соединены стойками, обеспечивающими приемлемый уровень напряжений в сопловой коробке

Недостатками известной коробки являются сложность технологии изготовления из-за наличия стоек, наличие стоек способствует увеличению гидравлического сопротивления, недостаточно препятствует раскрытию сопловой коробки под действием внутреннего давления, а также увеличивает ее осевой размер. Кроме того, конструкция лигой сопловой коробки имеет в сечении вид овального тора, в котором изгибающие мсменты увеличиваются в несколько раз по сравнению с круглой формой сечения. Допускаемые напряжения в литой конструкции сопловой коробки ниже, чем в

2 ю ю

СА

сопловой коробке, выполненной из проката, что приводит к утолщению стенок и. соответственно, повышению металлоемкости и снижению маневренности турбины. Допускаемые напряжения понижены также в ви- де недостаточного контроля качества металла из-зз сложной формы литья.

Целью изобретения является повышение экономичности.

В сопловой коробке паровой турбины, содержащей корпус парораспределительной камеры и направляющие лопатки, стенки корпуса в зоне выреза соединены жестко направляющими лопатками. При этом соединение концевых элементов направляю- щих лопаток с корпусом выполнено, например, посредством сварки. Целесообразно, чтобы корпус парораспределительной камеры имел в сечении вид сектора кругового тора. Кроме того, отношение рас- стояния между центром кривизны меридионального сечения тора и осевой линией скрепления направляющих лопаток с корпусом к среднему радиусу сечения тора выполLL

нено в интервале 0,7 ,0. При - меньше 0,7 и больше 1,0 резко возрастают напряжения.

Выполнение направляющими лопатками, помимо своего назначения роли сило- вых элементов (стяжек), жестко соединяющих стенки корпуса в зоне выреза, корпуса парораспределительной камеры в сечении в виде сектора кругового тора, а также выполнение в определенном интер- вале отношения расстояния между центром кривизны меридионального сечения тора и осевой линией скрепления направляющих лоток с корпусом к среднему радиусу поперечного сечения тора позволяет снизить де- формации корпуса парораспределительной камеры под действием внутреннего давления, выполнить коробку из проката и тем

самым снизить напряжения, металлоемкость и повысить маневренность турбины.

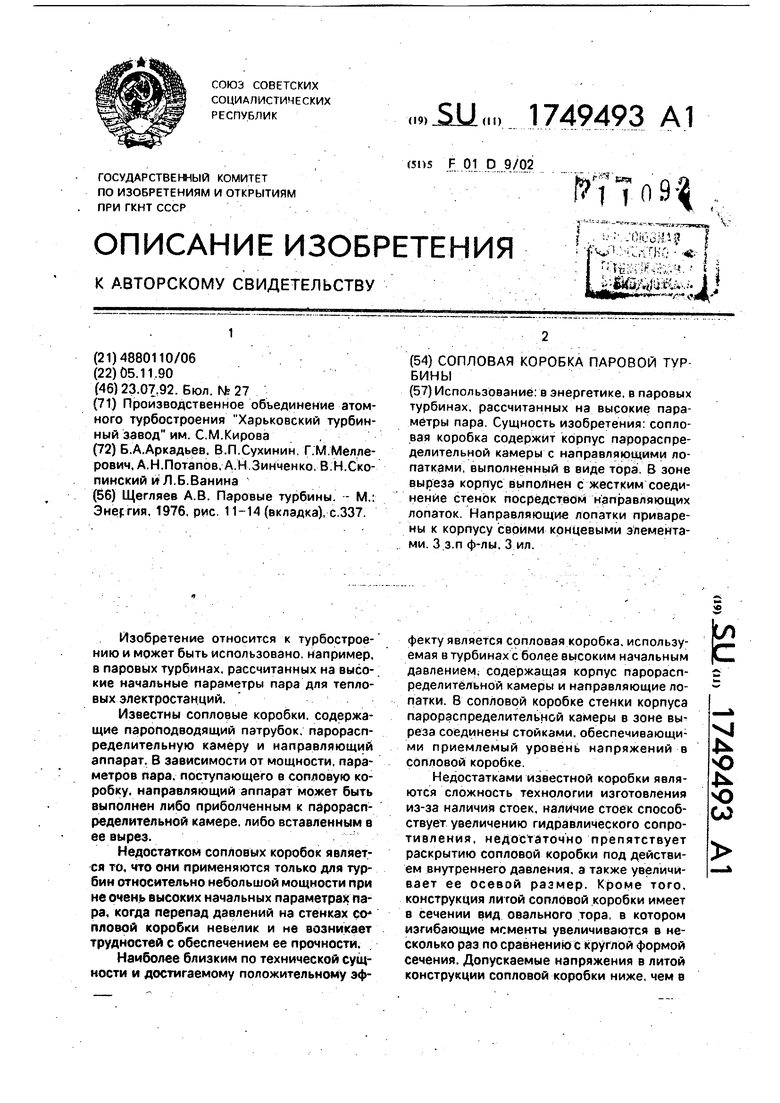

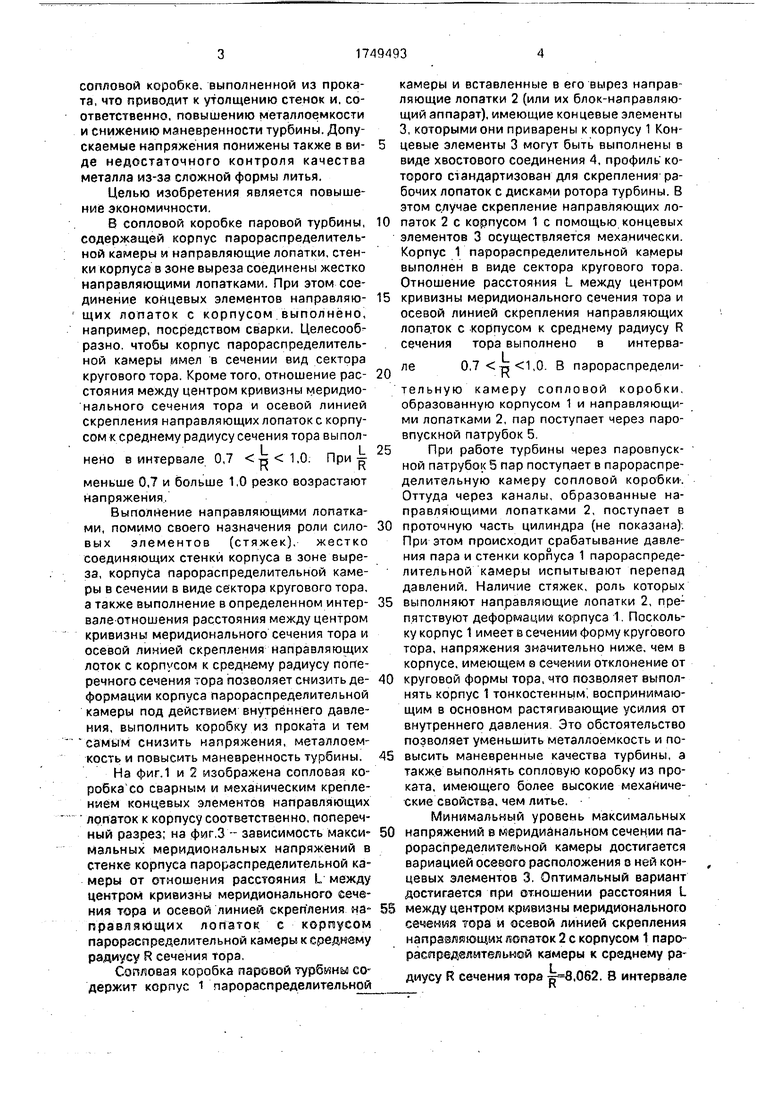

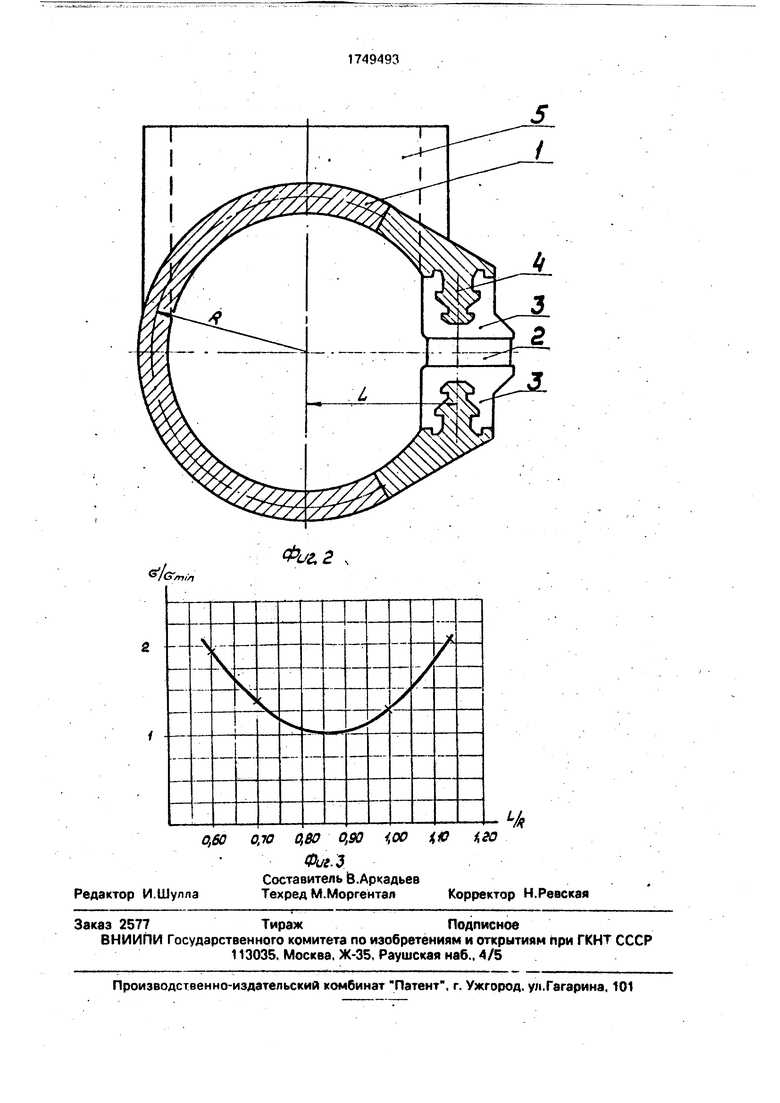

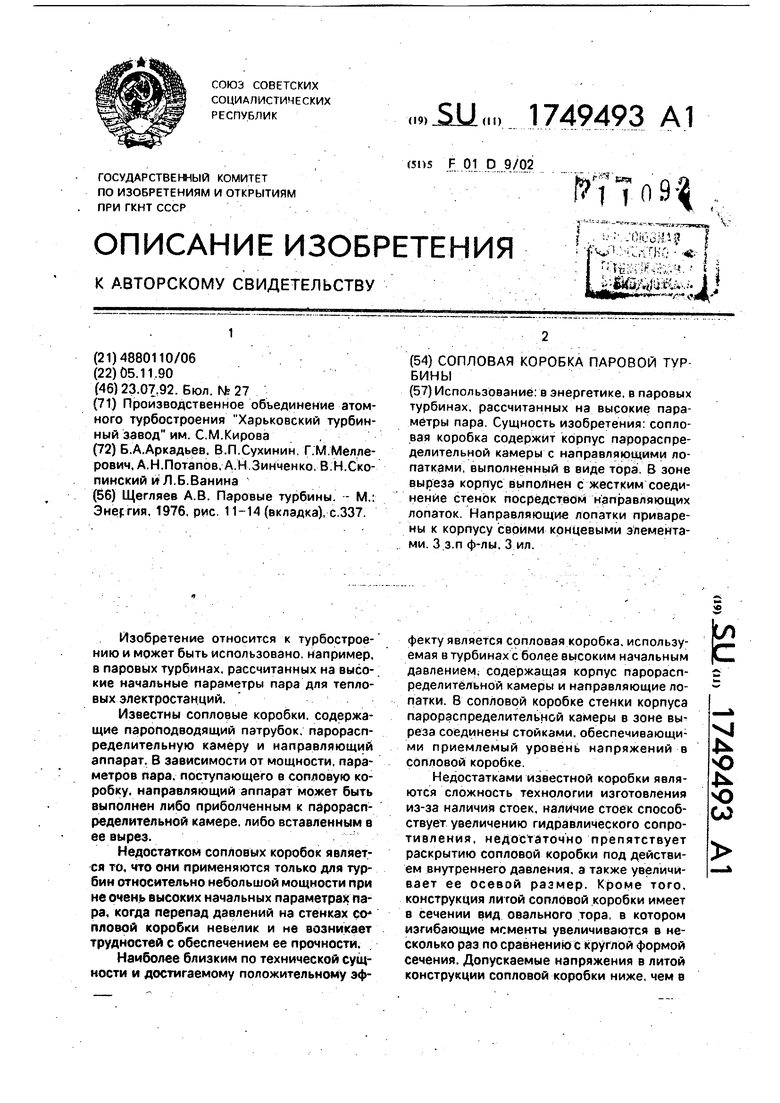

На фиг.1 и 2 изображена сопловая коробка со сварным и механическим креплением концевых элементов направляющих

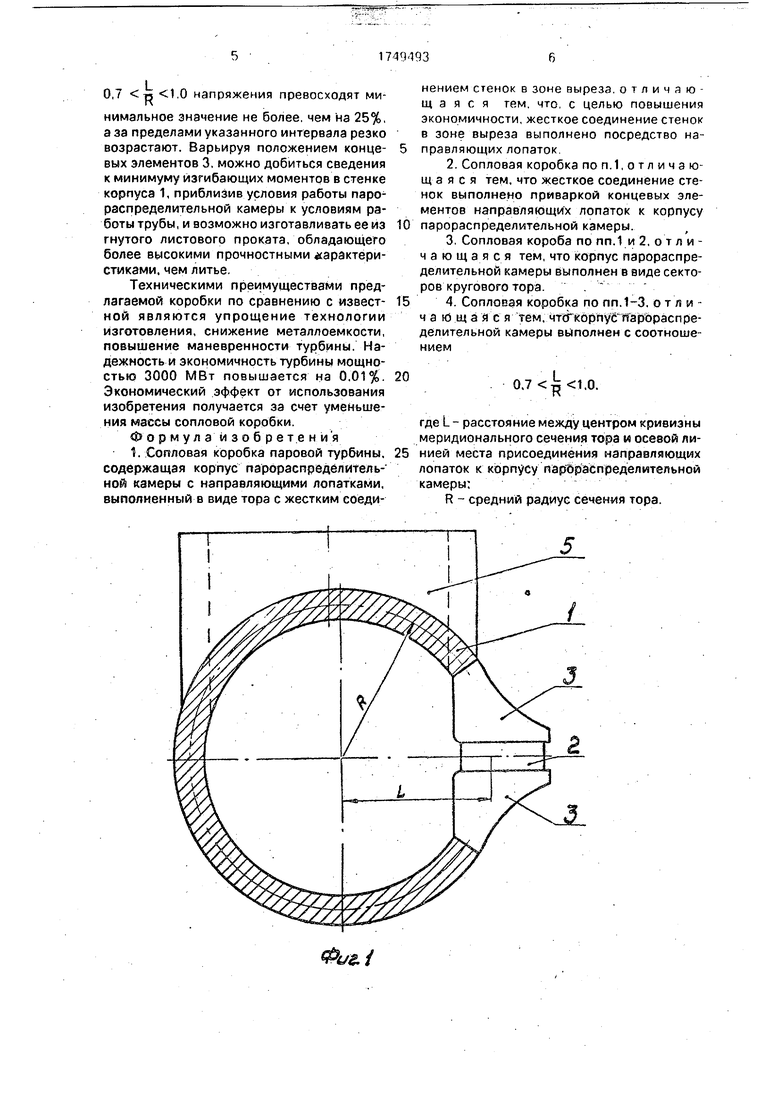

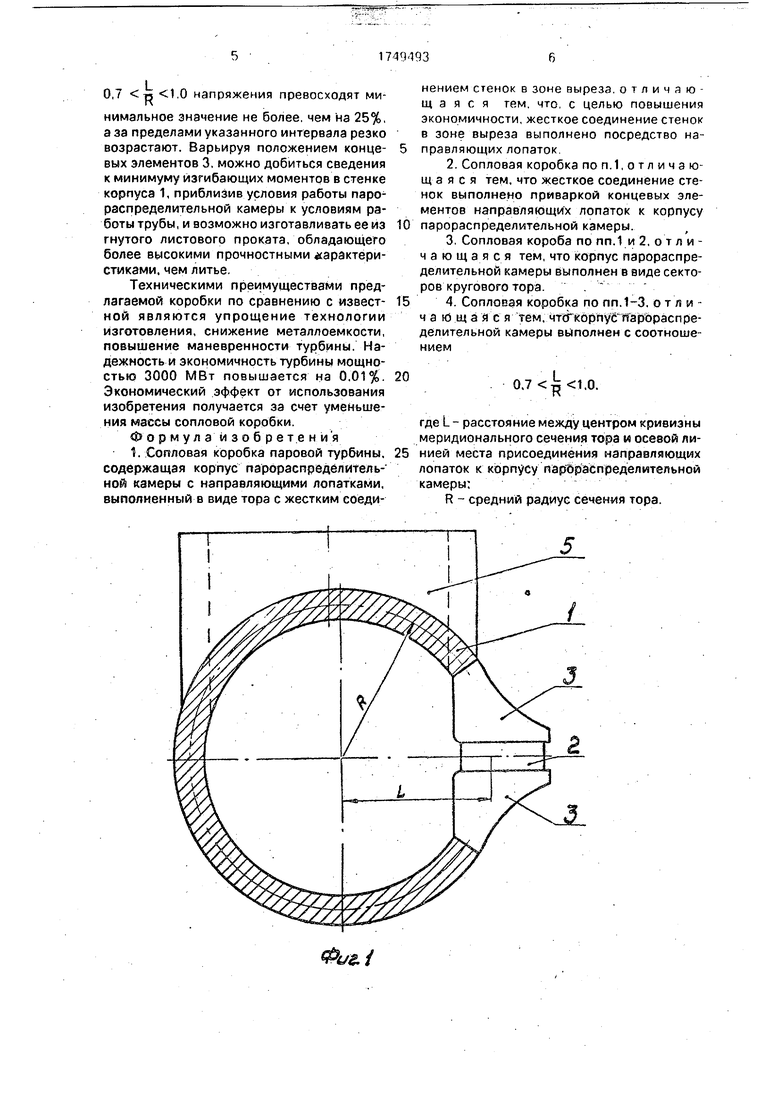

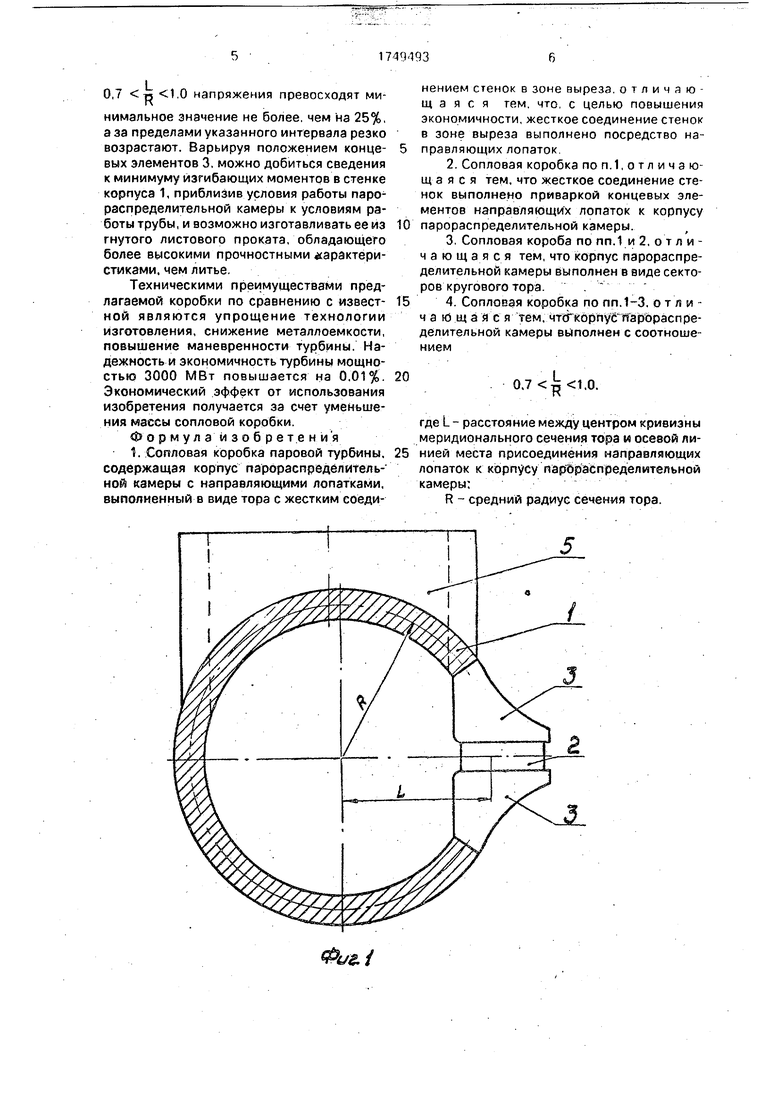

лопаток к корпусу соответственно, поперечный разрез; на фиг.З - зависимость макси- мальных меридиональных напряжений в стенке корпуса парораспределительной камеры от отношения расстояния L между центром кривизны меридионального еече- ния тора и осевой линией скреп яения на- правляющих лопаток с корпусом парораспределительной камеры к среднему радиусу R сечения тора,

Сопловая коробка паровой турбины содержит корпус 1 парораспределительной

камеры и вставленные в его вырез направляющие лопатки 2 (или их блок-направляющий аппарат), имеющие концевые элементы 3, которыми они приварены к корпусу 1 Концевые элементы 3 могут быть выполнены в виде хвостового соединения 4, профиль которого стандартизован для скрепления рабочих лопаток с дисками ротора турбины. В этом случае скрепление направляющих лопаток 2 с корпусом 1 с помощью концевых элементов 3 осуществляется механически. Корпус 1 парораспределительной камеры выполнен в виде сектора кругового тора. Отношение расстояния L между центром кривизны меридионального сечения тора и осевой линией скрепления направляющих лопаток с корпусом к среднему радиусу R сечения тора выполнено в интервале0,,0 В парораспределительную камеру сопловой коробки, образованную корпусом 1 и направляющими лопатками 2, пар поступает через паровпускной патрубок 5

При работе турбины через паровпускной патрубок 5 пар поступает в парораспределительную камеру сопловой коробки. Оттуда через каналы, образованные направляющими лопатками 2, поступает в проточную часть цилиндра (не показана) При этом происходит срабатывание давления пара и стенки корпуса 1 парораспределительной камеры испытывают перепад давлений. Наличие стяжек, роль которых выполняют направляющие лопатки 2, препятствуют деформации корпуса 1 Поскольку корпус 1 имеет в сечении форму кругового тора, напряжения значительно ниже, чем в корпусе, имеющем s сечении отклонение от круговой формы тора, что позволяет выполнять корпус 1 тонкостенным, воспринимающим в основном растягивающие усилия от внутреннего давления Это обстоятельство позволяет уменьшить металлоемкость и повысить маневренные качества турбины, а также выполнять сопловую коробку из проката, имеющего более высокие механические свойства.чем литье.

Минимальный уровень максимальных напряжений в меридианальном сечении парораспределительной камеры достигается вариацией осевого расположения о ней концевых элементов 3. Оптимальный вариант достигается при отношении расстояния L между центром кривизны меридионального сечения тора и осевой линией скрепления направляющий шпаток 2 с корпусом 1 парораспределительной камеры к среднему радиусу R сечений тора 8,062. В интервале

0,7 и 1.0 напряжения превосходят минимальное значение не более, чем на 25%, а за пределами указанного интервала резко возрастают. Варьируя положением конце- вых элементов 3, можно добиться сведения к минимуму изгибающих моментов в стенке корпуса 1, приблизив условия работы парораспределительной камеры к условиям работы трубы, и возможно изготавливать ее из гнутого листового проката, обладающего более высокими прочностными характеристиками, чем литье.

Техническими преимуществами предлагаемой коробки по сравнению с извест- ной являются упрощение технологии изготовления, снижение металлоемкости, повышение маневренности турбины. Надежность и экономичность турбины мощностью 3000 МВт повышается на 0.01%. Экономический эффект от использования изобретения получается за счет уменьшения массы сопловой коробки.

Формула изобретения 1. Сопловая коробка паровой турбины. содержащая корпус парораспределитель- ной камеры с направляющими лопатками, выполненный в виде тора с жестким соединением стенок в зоне выреза, отличающаяся тем, что, с целью повышения экономичности, жесткое соединение стенок в зоне выреза выполнено посредство направляющих лопаток

2.Сопловая коробка по п. 1, о т л и ч а ю- щ а я с я тем, что жесткое соединение стенок выполнено приваркой концевых элементов направляющих лопаток к корпусу парораспределительной камеры.

3.Сопловая короба по пп.1 и 2, о т л и - чающаяся тем, что корпус парораспределительной камеры выполнен в виде секторов кругового тора..

4.Сопловая коробка по пп.1-3. отличающаяся тем. чтб корпус парораспределительной камеры выполнен с соотношением

0.7

.0.

где L - расстояние между центром кривизны меридионального сечения тора и осевой линией места присоединения направляющих лопаток к корпусу парораспределительной камеры:

R - средний радиус сечения тора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С РЕГУЛИРУЮЩИМ ОТСЕКОМ | 2014 |

|

RU2576392C2 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| ГАЗОГЕНЕРАТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2602029C1 |

| Ступень паровой турбины | 1989 |

|

SU1739063A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| Устройство для подвода пара к рабочему колесу турбины | 1986 |

|

SU1364749A1 |

| РЕАКТИВНАЯ ТУРБИНА | 2011 |

|

RU2549001C2 |

| БЕЗЛОПАТОЧНЫЙ СОПЛОВОЙ АППАРАТ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164603C1 |

| ПЕРО ЛОПАТКИ С ПЕРЕХОДНЫМ УЧАСТКОМ | 2005 |

|

RU2383748C2 |

| ДВУХПОТОЧНЫЙ РАДИАЛЬНО-ОСЕВОЙ ЦИЛИНДР ТУРБИНЫ | 1991 |

|

RU2022119C1 |

Использование1 в энергетике, в паровых турбинах, рассчитанных на высокие параметры пара Сущность изобретения сопловая коробка содержит корпус парораспределительной камеры с направляющими лопатками, выполненный в виде тора В зоне выреза корпус выполнен с жестким соединение стенок посредством направляющих лопаток Направляющие лопатки приварены к корпусу своими концевыми элементами 3 з п ф-лы. 3 ил.

&/G-™.

/ni/j

Фиг. г

/ -

V

0,60 0,70 0,60 0,90 00 10 Ю

Фиг.З

Составитель Й.Аркадьев Редактор И.ШуллаТехред М.МоргенталКорректор Н.Ревская

Заказ 2577ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб., 4/5

| Щегляев А.В | |||

| Паровые турбины | |||

| - М.: Энергия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-07-23—Публикация

1990-11-05—Подача