Изобретение относится к удалению золы и шлака от котельных агрегатов и может быть использовано на тепловых электростанциях.

Известна технологическая линия для гидравлического удаления воды из шлака по Э.С..М 1486704, М кл 4F23 J 1/02.

Технологическая линия содержит насос для подачи золошлаковой пульпы, конической гидрогрохот, пульподелители. секционные пластинчатые сгустители, вакуум - фильтры, конвейеры и штабели обезвоженной продукции. Каждая секция сгустителей соединена с пульпоподелителями отдзль- ными трубопроводами, снабженными регулируемыми задвижками.

В результате использования технологической линии получают шлак и зольные концентраты постоянного состава, соответствующего требованиям их использования, например, шлак + з и зольный концентрат 3-0,25 мм - как заполнители бетонов: золь- но-угольный концентрат 0.24-0,08 мм - как низкокалорийное топливо и топливная добавка: зольный концентрат 0.08-0,04 мм - сырье для стеновых материалов, цемента, заполнителей: 0,04-0.005 мм - мелкая активная добавка в бетоны.

Недостатком известной технологической линии является невозможность при ее использовании получения концентрата полых микросфер.

Полые микросферы содержатся в золе в незначительном количестве (0.2-2%), но представляют большую потребительскую ценность, благодаря их низкой насыпной

ю о ю XI

ю

плотности (300 500 кг/м3}, малым размерам полых сферических частиц (до 0 04 мм) и их высокой термостойкости

Целью изобретения является получение концентрата полых микросфер в процессе удаления золы и шлака, дополнительно к получению зольных концентратов

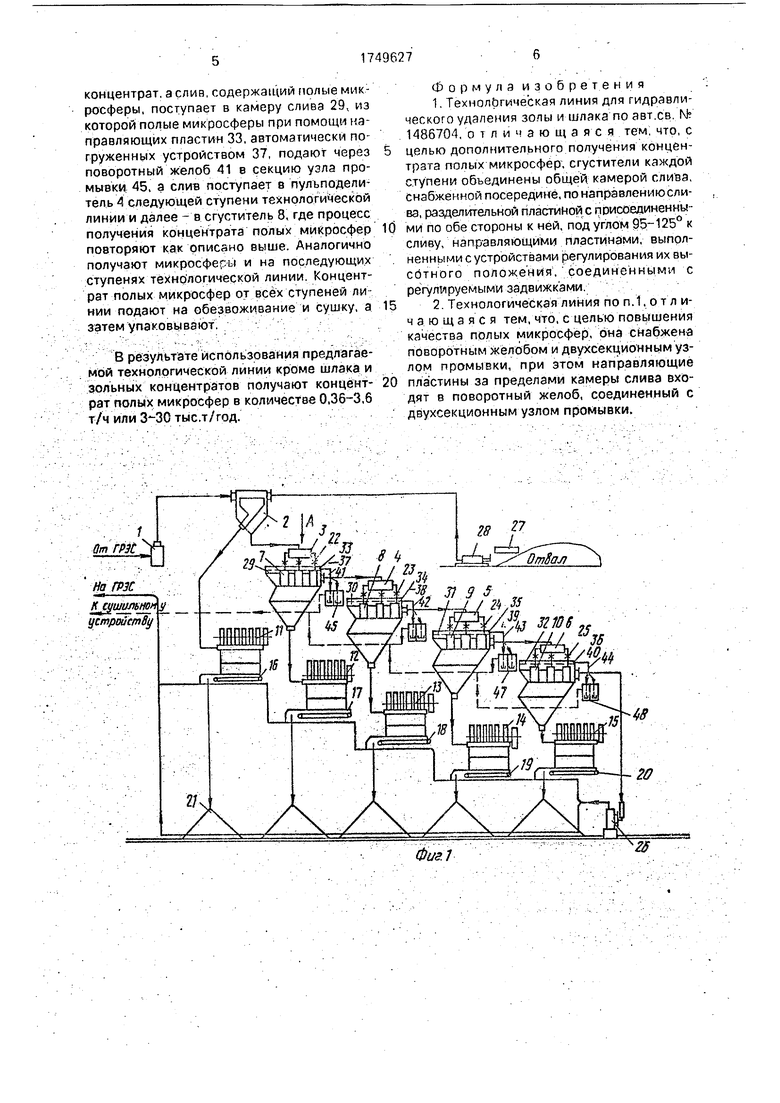

Сущность изобретения заключается в том. что в технологической линии для гидравлического удаления золы и шлама по автоматическому свидетельству СССР № 1486704 сгустители каждой ступени 7-10 объединяют общими камерами слива 24, 33 посередине камер параллельно направлению слива, устанавливают разделительную пластину, в которой по разные стороны перед сливным отверстием под углом 95-125° к сливу, присоединяют направляющие пластины 33-36, имеющие устройства регулирования их высотного положения 37-44, которые соединяют с регулируемыми задвижками 22-25 соответствующей ступени технологической линии За пределами камеры слива направляющие пластины входят в поворотные желобы 41-44. соединенные с двухсекционными узлами промывки 45-48 снабженного гребным устройством и патрубками для ввода воды, отвода грязевой суспензии и отвода микросфер, которые подают на обезвоживание и сушку При промывке удаляются примеси золы и другие, что повышает качество микросфер.

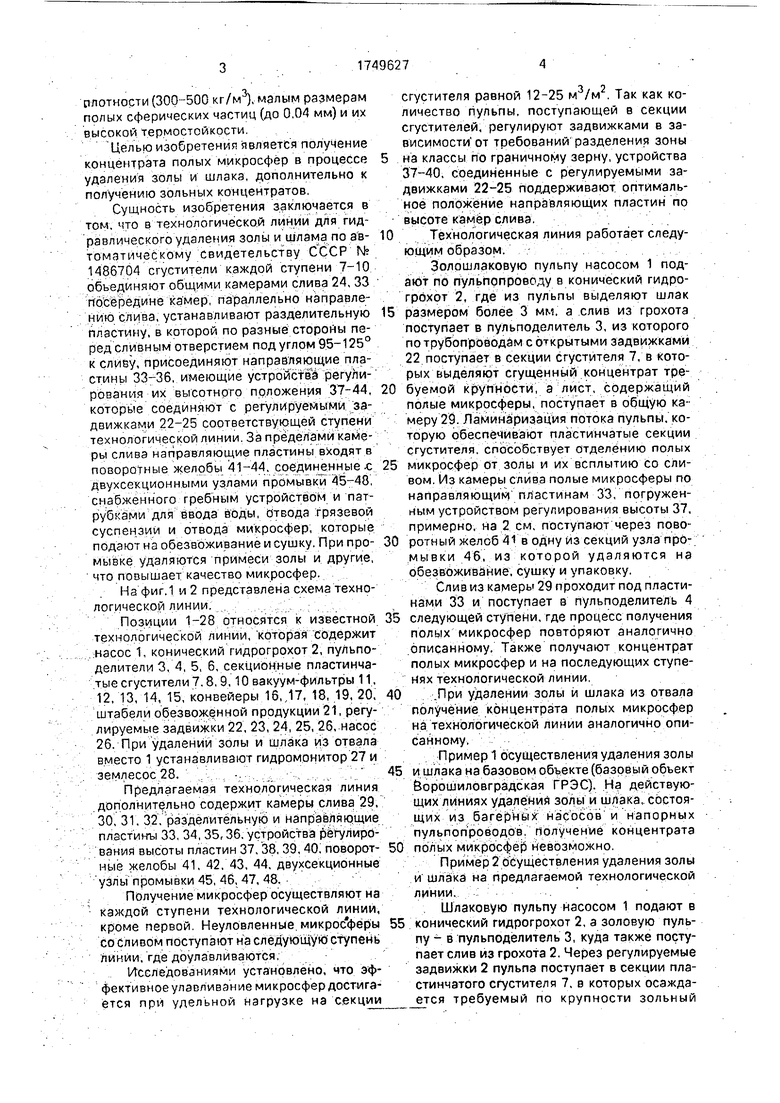

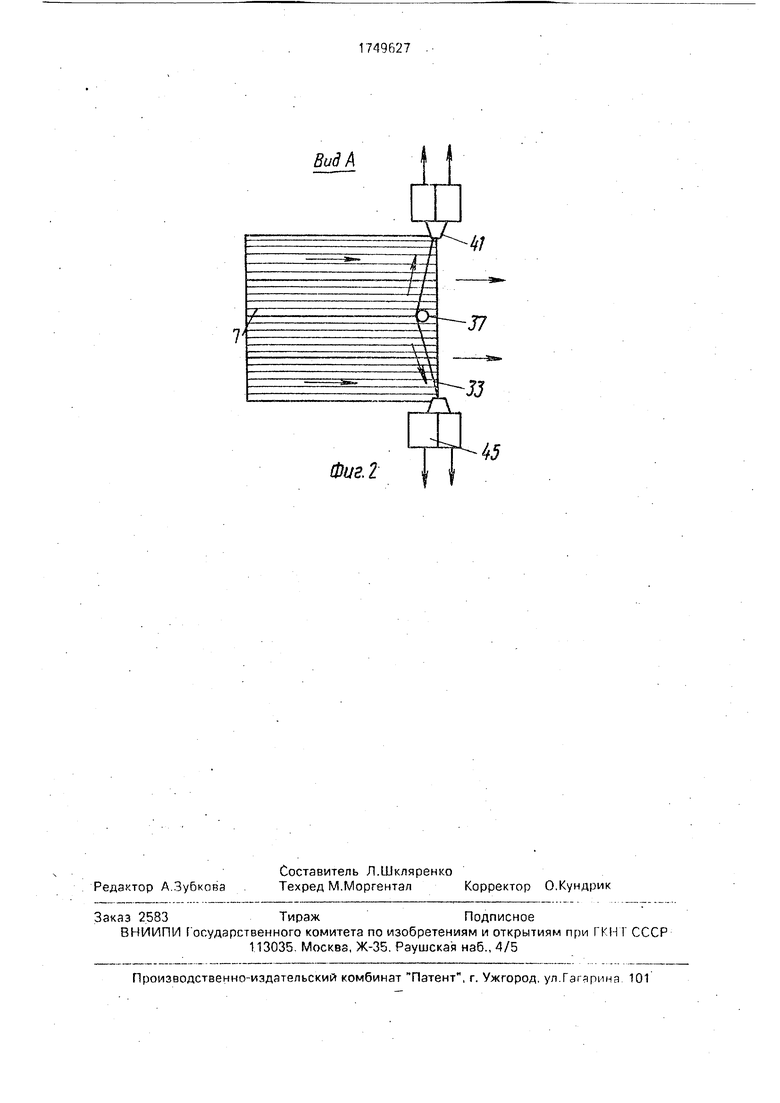

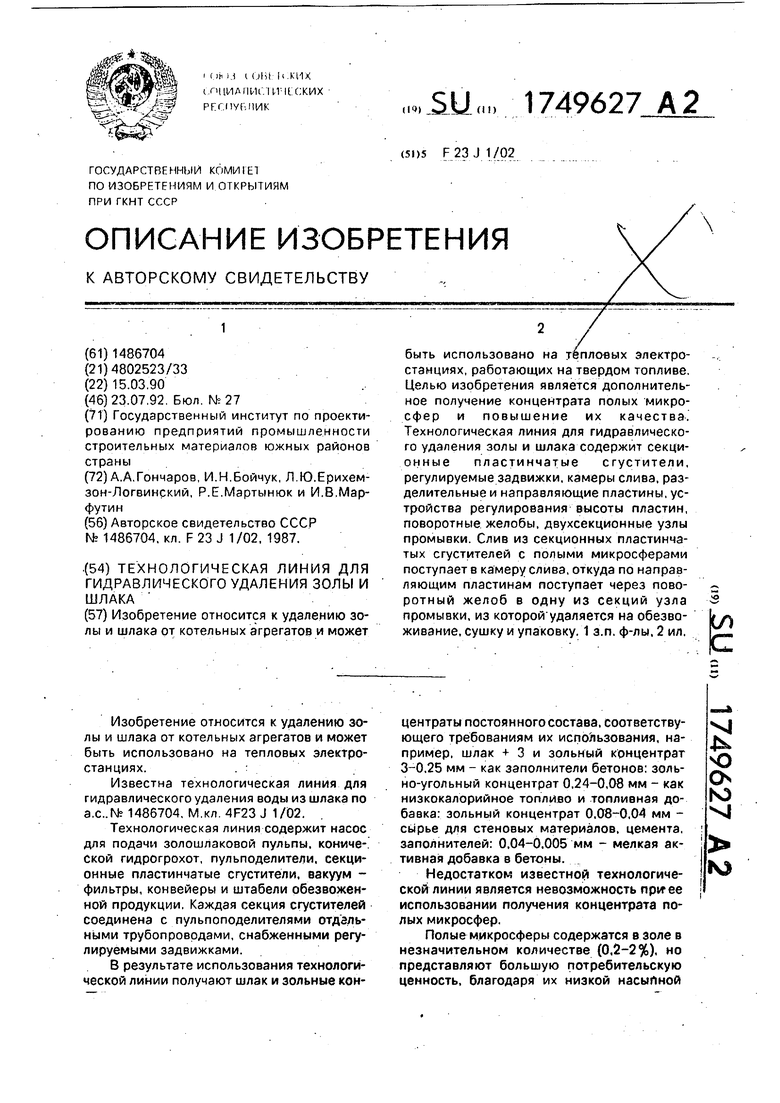

На фиг 1 и 2 представлена схема технологической линии

Позиции 1-28 относятся к известной технологической линии, которая содержит насос 1, конический гидрогрохот 2, пульпо- делители 3, 4, 5, 6, секционные пластинчатые сгустители 7 8, 9,10 вакуум-фильтры 11, 12, 13, 14, 15, конвейеры 16, 17, 18, 19, 20. штабели обезвоженной продукции 21, регулируемые задвижки 22, 23, 24, 25, 26, насос 26. При удалении золы и шлака из отвала вместо 1 устанавливают гидромонитор 27 и землесос 28.

Предлагаемая технологическая линия дополнительно содержит камеры слива 29, 30, 31. 32. разделительную и направляющие пластины 33 34, 35,36, устройства регулирования высоты пластин 37, 38, 39, 40, поворотные желобы 41, 42, 43, 44, двухсекционные узлы промывки 45, 46, 47, 48.

Получение микросфер осуществляют на каждой ступени технологической линии, кроме первой Неуловленные микрос феры со сливом поступают на следующую ступень линии, где доулзвливаются

Исследованиями установлено, что эффективное улавливание микросфер достигается при удельной нагрузке на секции

сгустителя равной 12-25 м /м Так как количество пульпы, поступающей в секции сгустителей, регулируют задвижками в зависимости от требований разделения зоны

на классы по граничному зерну, устройства 37-40, соединенные с регулируемыми задвижками 22-25 поддерживают оптимальное положение направляющих пластин по высоте камер слива

0 Технологическая линия работает следующим образом.

Золошлаковую пульпу насосом 1 подают по пульпопроводу в конический гидрогрохот 2, где из пульпы выделяют шлак

5 размером более 3 мм. а слив из грохота поступает в пульподелитель 3, из которого по трубопроводам с открытыми задвижками 22 поступает в секции сгустителя 7, в которых выделяют сгущенный концентрат тре0 буемой крупности, а лист, содержащий полые микросферы, поступает в общую камеру 29 Ламинаризация потока пульпы, которую обеспечивают пластинчатые секции сгустителя способствует отделению полых

5 микросфер от золы и их всплытию со сливом Из камеры слива полые микросферы по направляющим пластинам 33, погруженным устройством регулирования высоты 37, примерно, на 2 см, поступают через пово0 рогный желоб 41 в одну из секций узла промывки 46, из которой удаляются на обезвоживание, сушку и упаковку

Слив из камеры 29 проходит под пластинами 33 и поступает в пульподелитель 4

5 следующей ступени, где процесс получения полых микросфер повторяют аналогично описанному. Также получают концентрат полых микросфер и на последующих ступенях технологической линии

0 При удалении золы и шлака из отвала получение концентрата полых микросфер на технологической линии аналогично описанному.

Пример 1 осуществления удаления золы

5 и шлака на базовом объекте (базовый объект Ворошиловградская ГРЭС). На действующих линиях удаления золы и шлака, состоящих из багерных насосов и напорных пульпопроводов получение концентрата

0 полых микросфер невозможно

Пример 2 осуществления удаления золы и шлака на предлагаемой технологической линии

Шлаковую пульпу насосом 1 подают в

5 конический гидрогрохот 2, а золовую пульпу - в пульподелитель 3, куда также поступает слив из грохота 2 Через регулируемые задвижки 2 пульпа поступает в секции пластинчатого сгустителя 7, в которых осаждается требуемый по крупности зольный

концентрат, а слив, содержащий полые микросферы, поступает в камеру слива 29, из которой полые микросферы при помощи направляющих пластин 33, автоматически погруженных устройством 37, подают через поворотный желоб 41 в секцию узла промывки 45, а слив поступает в пульподели- тель А следующей ступени технологической линии и далее - в сгуститель 8, где процесс получения концентрата полых микросфер повторяют как описано выше. Аналогично получают микросфегы и на последующих ступенях технологической линии. Концентрат полых микросфер от всех ступеней линии подают на обезвоживание и сушку, а затем упаковывают.

В результате использования предлагаемой технологической линии кроме шлака и зольных концентратов получают концентрат полых микросфер в количестве 0,36-3,6 т/ч или тыс.т/год.

Формула изобретения 1. ТехнолЬгическая линия для гидравлического удаления золы и шлака по авт.ев № 1486704, отличающаяся тем, что, с

целью дополнительного получения концентрата полых микросфер, сгустители каждой ступени объединены общей камерой слива, снабженной посередине, по направлениюсли- ва, разделительной пластиной с присоединен ными по обе стороны к ней, под углом 95-125° к сливу, направляющими пластинами, выполненными с устройствами регулирования их вы- сбтного положения, соединенными с регулируемыми задвижками.

2 Технологическая линия поп. 1, отличающаяся тем, что, с целью повышения качества полых микросфер, она снабжена поворотным желобом и двухсекционным узлом промывки, при этом направляющие

пластины за пределами камеры слива входят в поворотный желоб, соединенный с двухсекционным узлом промывки.

Изобретение относится к удалению золы и шлака от котельных агрегатов и может быть использовано на тепловых электростанциях, работающих на твердом топливе. Целью изобретения является дополнительное получение концентрата полых микросфер и повышение их качества. Технологическая линия для гидравлического удаления золы и шлака содержит секционные пластинчатые сгустители, регулируемые задвижки, камеры слива, разделительные и направляющие пластины, устройства регулирования высоты пластин, поворотные желобы, двухсекционные узлы промывки. Слив из секционных пластинчатых сгустителей с полыми микросферами поступает в камеру слива, откуда по направляющим пластинам поступает через поворотный желоб в одну из секций узла промывки, из которой удаляется на обезвоживание, сушку и упаковку. 1 з.п. ф-лы, 2 ил.

/

От ГРЭС

НаГРЗС

KjzytutwbHofy

устройству

28 & .fr BmSajt

Я 31 9 5 ,s

% Я 1у

, 35 Ф

4$

ФигЛ

Вид А

Фиг. 2

kl

45

| Авторское свидетельство СССР № 1486704, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-15—Подача