Изобретение относится к области удаления и переработки продуктов сгорания и может быть использовано на тепловых электростанциях, работающих на каменноугольных топливах.

В России и странах СНГ почти все тепловые электростанции, работающие на каменноугольных топливах, оборудованы системами гидравлического транспорта, по которым зола или золошлаковая смесь в виде пульпы совместно удаляются для складирования в отвалы, в которых к настоящему времени в России скопилось более 1 млрд. тонн золошлаков. Утилизация золы и шлака из пульпы до ее слива в отвалы не производится, а достигнутый объем утилизации из отвалов составляет около 20% от их текущего выхода в отвал, что приводит к постоянно увеличивающемуся переполнению отвалов.

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающий транспортирование отходов из отвала после их разжижения в отвале с помощью гидромонитора, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц по меньшей мере на два потока, сгущение каждого потока с отделением осветленной воды и подачу обезвоженной массы каждой фракции на соответствующую утилизацию [1] - аналог.

Недостатком аналога [1] является то, что разжижение золошлаковых отходов непосредственно в отвале приведет к переполнению водной системы отвала и гидротранспорта.

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающий механическое транспортирование отходов из отвала, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц по меньшей мере на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды и подачу обезвоженной массы каждой фракции на соответствующую утилизацию [2] - прототип. Главным недостатком прототипа [2] является то, что отвалы продолжают заполняться золошлаковыми отходами текущего поступления, в лучшем случае не требуя сооружения новых отвалов. Кроме того, в процессе разжижения отходов способом-прототипом не предусмотрена их активация для очистки поверхности золошлаковых частиц от солевых и оксидных отложений, нежелательных при последующей утилизации обезвоженных отходов. К недостаткам прототипа можно отнести также относительно низкую температуру разжижающей среды, в качестве которой используется обычная техническая вода при температуре окружающей среды, что, как и в [1], приводит к переполнению системы и, кроме того, затрудняет процесс обработки разжиженной золошлаковой смеси, особенно в холодное время года.

Основным достигаемым результатом изобретения является полная ликвидация отвалов золошлаковых отходов и освобождение занимаемых ими земель путем создания единого непрерывного процесса удаления золы и шлака от котельных агрегатов и золошлаков, раннее складированных в отвалах с их одновременной переработкой в требуемые и реализуемые продукты. К сопутствующим достигаемым результатам можно отнести обеспечение интенсивной активации золошлаковых частиц в процессе разжижения отходов и улучшение температурных условий обработки разжиженной золошлаковой смеси.

Это обеспечивается тем, что при осуществлении способа переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающего механическое транспортирование отходов из отвала, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц по меньшей мере на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды и подачу обезвоженной массы каждой фракции на соответствующую утилизацию, согласно изобретению дополнительно проводят гидродинамическую активацию золошлаковых отходов разжижающей средой, в качестве разжижающей среды используют по меньшей мере часть пульпы текущего поступления из системы гидрозолоудаления, причем скорость подачи пульпы на разжижение и активацию золошлаковых отходов в зоне смешения с ними пульпы устанавливают в пределах 20-40 м/с, а соотношение твердой и жидкой фаз полученной смеси - в пределах 1:20÷1:10. При этом фракционный поток с частицами максимальной крупности может быть направлен на домалывание с последующим возвратом в один из фракционных потоков с меньшей крупностью частиц. Улучшение температурных условий обработки разжиженной золошлаковой смеси обеспечивается за чет того, что пульпа текущего поступления имеет температуру 50-70°С, что позволяет проводить ее одноступенчато, а не в две ступени, как предусмотрено в [2].

В [2] описана также технологическая линия для осуществления известного способа-прототипа, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, смеситель отходов с разжижающей средой, соединенный с линией подачи указанной среды, по меньшей мере один классификатор золошлаковых частиц, по меньшей мере один сгуститель разжиженной золошлаковой смеси и систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию. Для реализации указанных выше достигаемых изобретением результатов технологическая линия, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, смеситель отходов с разжижающей средой, соединенный с линией подачи указанной среды, по меньшей мере один классификатор золошлаковых частиц, по меньшей мере один сгуститель разжиженной золошлаковой смеси и систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию, согласно изобретению дополнительно содержит дозатор-питатель золошлаковых отходов, соединяющий приемный бункер со смесителем, и установленный за смесителем измеритель консистенции разжиженной золошлаковой смеси, а линия подачи разжижающей среды соединяет смеситель с напорной линией системы гидрозолоудаления и выполнена в виде трубопровода отвода из нее золошлаковой пульпы текущего поступления. При этом трубопровод отвода золошлаковой пульпы может быть снабжен на входе в смеситель суживающимся соплом. Технологическая линия может также дополнительно содержать устройство размола крупных частиц разжиженной золошлаковой смеси.

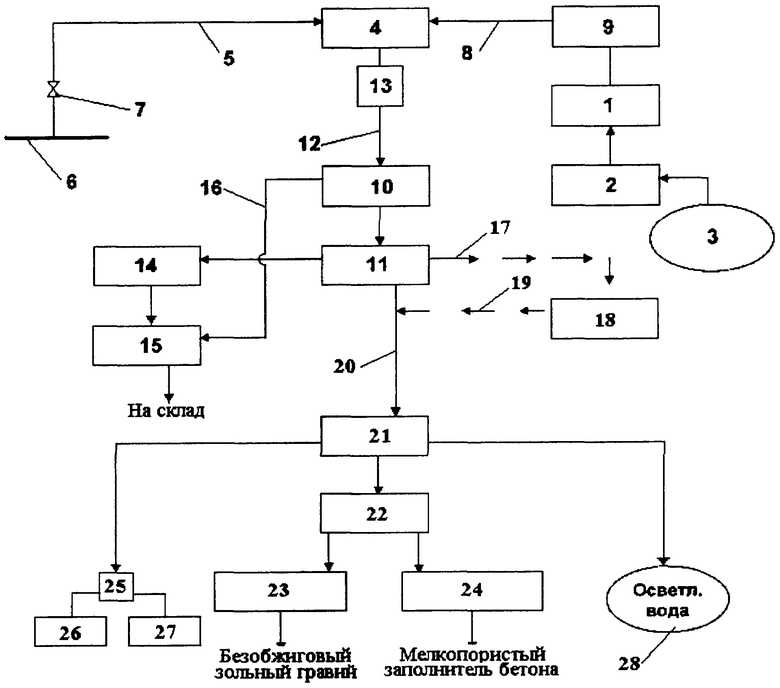

На чертеже в качестве одного из примеров реализации изобретения схематически изображена технологическая линия для переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций.

Технологическая линия содержит оборудованную приемным бункером 1 конвейерную систему 2 транспортирования золошлаковых отходов из отвала 3, смеситель 4 отходов с разжижающей средой, соединенный с линией подачи указанной среды, представляющий собой трубопровод 5 отвода золошлаковой пульпы текущего поступления из напорной линии 6 системы гидрозолоудаления (не показана) на участке с давлением не менее 0,25 МПа, причем указанный трубопровод оборудован запорным клапаном 7, а на входе в смеситель 4 - суживающимся соплом (не показано). Другой вход смесителя 4 соединен с конвейерной системой 2 линией 8, на которой установлен дозатор-питатель 9 золошлаковых отходов. Технологическая линия содержит также два классификатора золошлаковых частиц, один из которых представляет собой грохот 10 для улавливания шлака, а другой - барабанное сито (не показано), установленное в верхней части первого пластинчатого сгустителя 11 разжиженной золошлаковой смеси. Грохот 10 своим входом соединен с выходом смесителя 4 линией 12, на которой установлен измеритель 13 консистенции разжиженной золошлаковой смеси. Сгуститель 11 соединен конвейером 14 с первым входом смесителя 15 для отвода из него крупных фракций золовых частиц. Второй вход смесителя 15 соединен линией 16 с патрубком отвода шлака из грохота 10. Предусмотрена также линия 17 возможного отвода крупных фракций золы из сгустителя 11 в устройство размола (шаровую мельницу) 18 и линия 19 возврата домола в линию 20 отвода из нижней части сгустителя 11 мелких фракций сгущенной гидросмеси. Линия 20 сгустителя 11 соединяет последний со вторым пластинчатым сгустителем 21, под которым установлен реверсивный конвейер 22, соединенный на противоположных концах в зависимости от содержания углерода в золе соответственно с одним из двух технологических модулей 23, 24 для последующей обработки золы перед ее утилизацией. При этом в технологическом модуле 23 при содержании углерода в золе не более 5% ее по известной технологии предварительно обезвоживают на фильтрах до влажности 10-12%, после чего направляют на производство безобжигового зольного гравия. В технологическом модуле 24 при содержании углерода в золе более 5% мелкую золу влажностью 35% подают на производство легких пористых заполнителей бетона путем смешения золы с цементом и пеной по также известной технологии. Над реверсивным конвейером 22 установлен автоматический измеритель содержания углерода в золе, соединенный с приводом этого конвейера (не показано). В сгустителе 21 дополнительно установлено поплавковое устройство для улавливания полых микросфер и частиц несгоревшего угля (не показано), для приема которых предусмотрен сепаратор 25 с приемными емкостями соответственно 26 и 27. Пластинчатый сгуститель 21 соединены также с резервуарами 28 осветленной воды.

Пример реализации технологической линии для осуществления способа согласно изобретению. Для примера принята зола от сжигания Кузнецких каменных углей. Средний процентный состав основных оксидов: кремнезема - 58, глинозема - 26, кальция - 36, железа - 8. Фракционный состав золы в микронах в процентах: более 100 - 10, от 40 до 100 - 26, от 20 до 40 - 9, от 10 до 20 - 15, менее 10 - 40. Содержание шлака от 1 до 30 мм - 10%. Зола и шлак в количестве 60 т в час удаляются совместно по напорной линии 6 системы гидрозолоудаления. Отношение твердой и жидкой фаз золошлаковой пульпы при этом составляет Т:Ж=1:22. Запорный клапан 7 на линии 5 отвода пульпы к смесителю 4 установлен на расстоянии 200 м от насоса (не показан). Давление в линии 5 составляет 0,4 МПа, температура смеси 50°С. В смеситель 4 золошлаковая пульпа поступает непрерывно в количестве 1300 м3 в час через суживающееся сопло со скоростью 35 м/с. Из отвала 3 с помощью конвейерной системы 2 золошлаковая смесь подается в бункер 1 в количестве 45 т золы и 5 т шлака в час. Через дозатор-питатель 9 золошлаковая смесь из бункера 1 поступает в смеситель 4, повышая весовую консистенцию гидросмеси на выходе из него до Т:Ж=1:11. Принятая скорость подачи пульпы текущего поступления в смеситель 4 через суживающееся сопло обеспечивает интенсивную гидродинамическую активацию золошлаковых частиц. Из смесителя 4 смесь самотеком поступает в конусный грохот 10, на котором выделяется шлак в количестве 11 т в час. Поток гидросмеси, содержащий 99 т золы, поступает из грохота 10 в пластинчатый сгуститель 11, в верхней части которого размещено барабанное сито. При этом частицы размером более 50 мкм сгущаются на пластинах сгустителя, а гидросмесь с размером частиц менее 50 мкм уходит со сливом в нижерасположенный распределитель гидросмеси (не показан), равномерно распределявший гидросмесь между двумя параллельно включенными пластинчатых сгустителями 21. Сгущенная фракция крупной золы в количестве 36 т в час влажностью 30% подается конвейером 14 в смеситель 15, в который подается также 11 т отобранного на грохоте 10 шлака. Смешанная золошлаковая смесь направляется на реализацию потребителю. В сгустителях 21 площадью каждый по 500 м2 мелкая зола сгущается до влажности 35%, а вода, осветлялась до содержания в ней частиц размером не более 0,05 мкм, возвращается на электростанцию. Зола из нижней части сгустителей 21 поступает на реверсивный конвейер 22 с установленным над ним автоматическим измерителем содержания углерода в золе, соединенным с приводом этого конвейера (не показано). В рассматриваемом примере содержание несгоревшего угля в золе составляет 3%, и зола конвейером 22 подается в технологический модуль 23, где дополнительно обезвоживается на ленточном вакуум-фильтре до 12%, гранулируется при смешении с 10% цемента, после чего гранулы пропариваются с получением безобжигового зольного гравия насыпной плотностью 1080 кг/м3 при прочности (в цилиндре) 4 МПа. В сгустителях 21 при осветлении и сливе воды улавливаются полые микросферы, отбираемые поплавковым устройством, смонтированным в сгустителях. Вместе с микросферами улавливаются и частицы несгоревшего угля. Все уловленные частицы поступают самотеком в сепаратор 25, в котором микросферы отделяются от частиц угля и обезвоживаются на пресс-фильтре (не показан). В рассматриваемом примере производительность технологической линии по уловленным микросферам составляет 300 кг/ч.

Принятые диапазоны скоростей подачи пульпы на разжижение и активацию золошлаковых отходов в зоне смешения с ними пульпы (20 - 40 м/с), а также соотношения твердой и жидкой фаз полученной смеси (Т:Ж=1:20÷1:10) установлены экспериментально при опытной реализации изобретения на промышленном объекте.

Таким образом, изобретение может быть использовано для переоборудования существующих систем гидрозолоудаления в системы одновременной утилизации золы и шлака текущего выхода и ранее складированных в отвалах с ликвидацией последних и освобождением занимаемых ими земель. При осуществлении способа не выделяются вредные вещества или газы.

Источники информации

1. Авторское свидетельство SU №1486704, F23J 1/02, 1987 - аналог.

2.Применение новых технологий при переработке золошлаковых отходов на ТЭЦ 22 ОАО «Мосэнерго» / Козлов И.Н. и др. // Электрические станции. 2005. №11, с.22-26 - прототип.

Изобретение относится к области удаления и переработки продуктов сгорания и может быть использовано на тепловых электростанциях, работающих на каменноугольных топливах. Основным достигаемым результатом изобретения является полная ликвидация отвалов золошлаковых отходов и освобождение занимаемых ими земель. Это обеспечивается тем, что согласно изобретению золошлаковые отходы из отвалов направляют на переработку с использованием в качестве разжижающей среды по меньшей мере части пульпы текущего поступления из системы гидрозолоудаления при дополнительной гидродинамической активации золошлаковых отходов разжижающей средой. Технологическая линия для реализации способа согласно изобретению содержит дозатор-питатель золошлаковых отходов и измеритель консистенции разжиженной золошлаковой смеси. Трубопровод отвода золошлаковой пульпы текущего поступления к смесителю с отходами из отвала может быть снабжен на входе в смеситель суживающимся соплом. Технологическая линия может также дополнительно содержать устройство размола крупных частиц разжиженной золошлаковой смеси. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающий механическое транспортирование отходов из отвала, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц, по меньшей мере, на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды, и подачу обезвоженной массы каждой фракции на соответствующую утилизацию, отличающийся тем, что дополнительно проводят гидродинамическую активацию золошлаковых отходов разжижающей средой, в качестве разжижающей среды используют, по меньшей мере, часть пульпы текущего поступления из системы гидрозолоудаления, причем скорость подачи пульпы на разжижение и активацию золошлаковых отходов в зоне смешения с ними пульпы устанавливают в пределах 20-40 м/с, а соотношение твердой и жидкой фаз полученной смеси - в пределах 1:20÷1:10.

2. Способ по п.1, отличающийся тем, что фракционный поток с частицами максимальной крупности направляют на домалывание с последующим возвратом в один из фракционных потоков с меньшей крупностью частиц.

3. Технологическая линия для осуществления способа по п.1 или 2, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, смеситель отходов с разжижающей средой, соединенный с линией подачи указанной среды, по меньшей мере, один классификатор золошлаковых частиц, по меньшей мере, один сгуститель разжиженной золошлаковой смеси и систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию, отличающаяся тем, что она дополнительно содержит дозатор-питатель золошлаковых отходов, соединяющий приемный бункер со смесителем, и установленный за смесителем измеритель консистенции разжиженной золошлаковой смеси, а линия подачи разжижающей среды соединяет смеситель с напорной линией системы гидрозолоудаления и выполнена в виде трубопровода отвода из нее золошлаковой пульпы текущего поступления.

4. Технологическая линия по п.3, отличающаяся тем, что трубопровод отвода золошлаковой пульпы снабжен на входе в смеситель суживающимся соплом.

5. Технологическая линия по п.3, отличающаяся тем, что она дополнительно содержит устройство размола крупных частиц разжиженной золошлаковой смеси.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО ВЫДЕЛЕНИЯ ЗОЛЫ И ШЛАКА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1993 |

|

RU2074340C1 |

| Способ переработки золошлаковых смесей тепловых электростанций | 1989 |

|

SU1697885A1 |

| ЛИНИЯ ВЫДЕЛЕНИЯ МЕТАЛЛА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1997 |

|

RU2123890C1 |

| СПОСОБ И ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ | 2005 |

|

RU2279934C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| DE 4117444 А1, 03.12.1992 | |||

| КОЗЛОВ И.Н | |||

| и др | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

2009-08-10—Публикация

2008-01-11—Подача