2

ю VI

го к

Изобретение относится к диагностике подшипниковых узлов механизмов и может быть использовано для определения технического состояния подшипников в процессе эксплуатации.

Известно устройство для диагностики состояния подшипников и зубчатой передачи колесно-моторного блока локомотива, содержащее вибратор и регистрационно- анаяизирующую аппаратуру информацион- нык частот. Вовбуждающиеся амплитуды еивроускорвждй корпуса и крутильные колебание авлоа колесной пары используются для дмегиостики технического состояния испытуемйя «йфмвнтов-.

Недостатками данного устройства являются сложность, недостаточная точность и качество диагностики за счет наложения гармоник колебаний элементов объекта и вибратора друг на друга, сложность диффе- рвнцировамия и анализа вибросигналов.

Известно также устройство для диагностики параметров вибрации работающего оборудования, например подшипниковых узлов , содержащее вибропреобразователь и виброизмерительный прибор. Съем информации о вибрации осуществляется с помощью вибропреобразователя, который преобразует механические колебания в электрические сигналы, пропорциональные ускорению колеблющегося объекта, затем этот сигнал подается на виброизмерительный прибор, который согласует, усиливает, нормирует и измеряет его.

Недостатком данного устройства явля- втся ограниченность показаний диагностируемого оборудования, например подшипниковых узлов. Устройство показывает величину ускорения колеблющегося объекта, которую в дальнейшем переводят в иные данные информации. При диагностике подшипниковых узлов желательно получить оперативную информацию в виде величины фактического и остаточного ресурса исследуемого подшипникового узла в часах.

Цель изобретения - повышение информативности диагностики.

Поставленная цель достигается тем, что в устройство введены последовательно соединенные с выходом виброизмерительного прибора коммутационный блок с четырех- позиционным режимным переключателем, блок формирования сигнала, содержащий последовательно соединенные детектор, делитель и усилитель, соединенный с пер- вым входом суммирующего усилителя, выход которого подключен к входу регистратора-указателя, а также соединенный с коммутационным блоком блок задающего напряжения, содержащий

последовательно соединенные стабилизатор опорного напряжения и делитель, выходом подключенный к второму входу суммирующего усилителя, а также компаратор, включенный между выходом суммирующего усилителя и выходом блока задающего напряжения, а выход компаратора связан с входом звукового преобразователя, при этом четырехпозиционный режимный переключатель коммутационного блока при первой позиции задания величины скорости износа исследуемого подшипникового узла образует схему, содержащую последовательно соединенные коммутационный блок, далее блок формирования сигнала, суммирующий усилитель, регистратор-указатель, при второй позиции задания величины полного ресурса - коммутационный блок, блок задающего напряжения, далее суммирующий усилитель, регистратор-указатель, при третьей позиции определения величины фактического ресурса - вибропреобразователь, виброизмерительный прибор, связанный с коммутационным блоком, далее блок формирования сигнала, суммирующий усилитель, регистратор-указатель, при четвертой позиции определения величины остаточного ресурса - внбропреобразова- теяь, виброизмерительный прибор, связанный с коммутационным блоком, далее блок формирования сигнала и блох задающего напряжения, выходы которых подключены к двум входам суммирующего усилителя, соединенного с регистратором-указателем, компаратор и звуковой преобразователь.

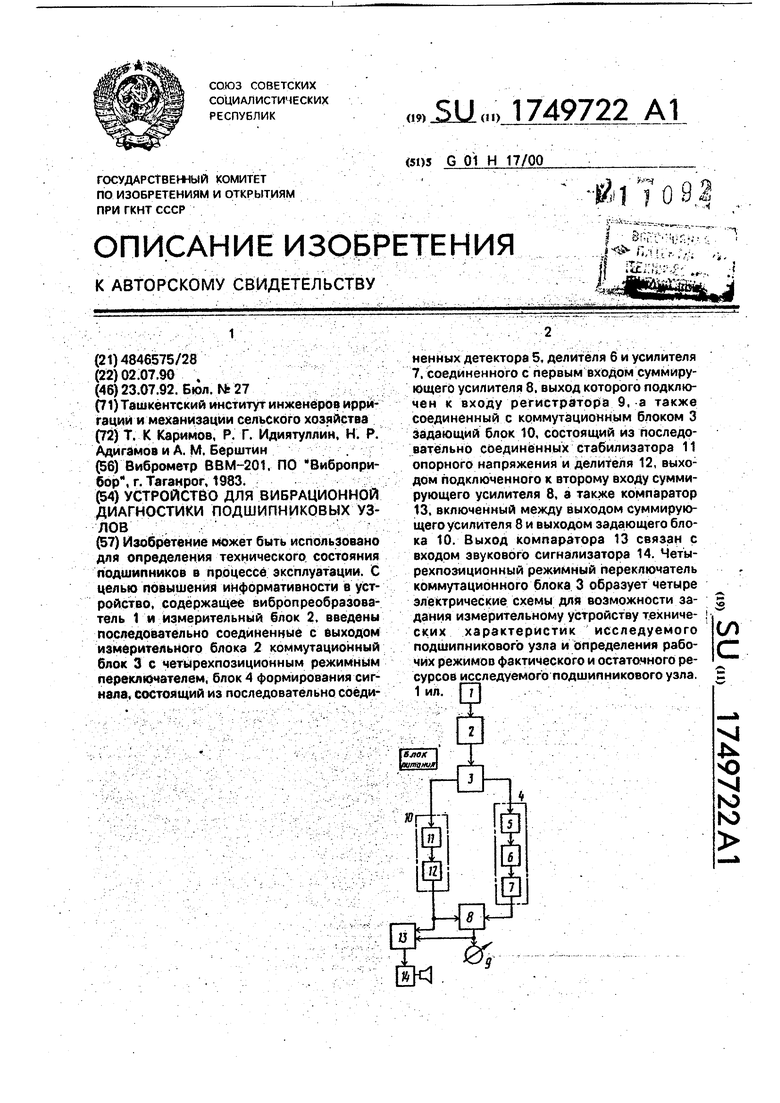

На чертеже представлена блок-схема устройства для вибрационной диагностики подшипникового узл.

Устройство содержит последовательно соединенные вибропреобразователь 1, измерительный блок 2, коммутационный блок 3 с четырехпозиционным режимным переключателем, блок 4 формирования сигнала, содержащий последовательно соединенные детектор 5, делитель 6 и усилитель 7, соединенный с первым входом суммирующего усилителя 8, выход которого подключен к входу регистратора 9, а также соединенным с коммутационным блоком 3 задающий блок 10, содержащий последовательно соединенные стабилизатор 11 опорного напряжения и делитель 12, выходом подключенный к второму входу суммирующего усилителя 8, а также компаратор 13, включенный между выходом суммирующего усилителя 8 и выходом задающего блока 10, а выход компаратора 13 связан с входом звукового сигнализатора 14, при этом четырехпозиционный режимный переключатель коммутационного блока 3 при первой позиции задания величины скорости износа исследуемого подшипникового узла образует схему, содержащую последовательно соединенные коммутационный блок 3, далее блок 4 формирования сигнала, суммирующий усилитель 8. регистратор 9, при второй позиции задания величины полного ресурса

-коммутационный блок 3, задающий блок 10, далее суммирующий усилитель 8, регистратор 9, при третьей позиции определения величины фактического ресурса - вибропреобразоаатель 1, виброизмерительный прибор 2, связанный с коммутационным блоком 3, далее блок 4 формирования сигнала, суммирующий усилитель 8, регистратор 9. при четвертой позиции определения величины остаточного ресурса - вибропреобразователь 1, измерительный блок 2, связанный с коммутационным блоком 3, далее блок 4 формирования сигнала и задающий блок 10, выходы которых подключены к ДВУМ входам суммирующего усилителя 8, соединенного с регистратором-указателем 9. компаратор 13 и звуковой сигнализатор 14.

Устройство работает в четырех режимах: первый и второй - задание технической характеристики исследуемого подшипникового узла скоростью износа VMS (мм/ч) и полным ресурсом Тп (ч); третий и четвертый

-рабочий режим определения фактического ресурса Тер (ч) и остаточного ресурса Т0 (ч) исследуемого подшипникового узда.

Первый режим работы соответствует первого положению четырехпозицмонного режимного переключателя коммутационного блока 3. Напряжение от блока питания через коммутационный блок 3, блок 4 формирования сигнала, суммирующий усилитель 8 подается на регистратор 9. Делителем 7 устанавливается величина скорости износа Уиэ исследуемого подшипникового узла.

Второй режим работы соответствует второму положению режимного переключателя коммутационного блока 3. Напряжение от блока питания через коммутационный блок 3, задающий блок 10, суммирующий усилитель 8 подается на регистратор 9. Делителем 12 устанавливается величина полного ресурса Тп исследуемого подшипникового узла.

Третий режим работы соответствует третьему положению режимного переключателя коммутационного блока 3. Сигнал от вибропреобразователя 1 подается на измерительный блок 2, коммутационный блок 3, блок 4 формирования сигнала, суммирующий усилитель 8 и на регулятор 9. Делитель 7 фиксирован при первом режиме работы.

Регистратор 9 показывает фактический ресурс исследуемого подшипникового узла.

Четвертый режим работы соответствует

четвертому положению режимного переключателя коммутационного блока 3. Сигнал от вибропреобразователя 1 подается на измерительный блок 2, коммутационный блок 3, блок 4 формирования сигнала и задающий блок 10, суммирующий усилитель 8, регистратор 9, компаратор 13 и звуковой преобразователь 14. Делитель 7 и делитель 12 фиксированы при первом и втором режимах работы. Регистратор 9 показывает остзточный ресурс Т0 исследуемого подшипникового узла: То Тп-ТСр. Сигнал Тп подается с выхода задающего блока 10, сигнал Тер подается с выхода блока 4 формирования сигнала. При разности сигналовТП Т0

более 97%, подающихся с выхода суммирующего усилителя 8 и выхода задающего блока 10 на входы компараторе 13. возбуждается сигнал звуковым сигнализатором 14, показывающий критическое значениеизносаисследуемого

подшипникового узла. Таким образом, информация о величине износа исследуемого подшипникового узла поступает на регистратор 9, а критическое значение - на сигнаяизатор 14.

Предлагаемое устройство позволяет расширить диагностические возможности прибора, получить оперативные данные о величине фактического и остаточного ресурса для различных конструкций исследуемых подшипниковых узлов за счет учета их индивидуальных технических характеристик. Формула изобретения Устройство для вибрационной диагностики подшипниковых узлов, содержащее вибропреобразователь и измерительный блок, отличающееся тем, что, с целью повышения информативности путем определения наряду с виброскоростью и величин фактического у остаточного ресурса исследуемого подшипникового узла, оно снабжено коммутационным блоком, вход которого соединен с выходом измерительного блока, блоком формирования сигнала,

состоящим из последовательно соединенных детектора, делителя и усилителя, задающим блоком, суммирующим усилителем, компаратором, регистратором и звуковым сигнализатором, входы блока формирования сигнала и задающего блока соединены с выходом коммутатора, выход блока формирования сигнала соединен с первым входом суммирующего усилителя, второй вход которого соединен с выходом задающего блока, соединенного с входом компаратора,

выход суммирующегоусилителя соединен с тора, выход которого соединен с входом зву- piervictpatopOM и с вторым входом компара- кового сигнализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ ВИБРАЦИИ | 2001 |

|

RU2202771C1 |

| Устройство для контроля вибраций | 1989 |

|

SU1714385A1 |

| Виброиспытательная система | 1985 |

|

SU1335825A1 |

| Устройство для диагностики подшипниковых узлов механических систем | 1982 |

|

SU1021947A1 |

| Способ контроля состояния подшипников качения и устройство для его осуществления | 1980 |

|

SU943549A1 |

| Устройство для контроля вибраций | 1983 |

|

SU1272125A1 |

| Устройство для диагностики подшипников качения | 1977 |

|

SU696330A1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП | 1995 |

|

RU2085932C1 |

| Устройство для диагностики редуктора | 1990 |

|

SU1739242A1 |

| Устройство для диагностики опор электродвигателя | 1980 |

|

SU903730A1 |

Изобретение может быть использовано для определения технического состояния подшипников в процессе эксплуатации. С целью повышения информативности в устройство, содержащее вибропреобразователь 1 и измерительный блок 2. введены последовательно соединенные с выходом измерительного блока 2 коммутационный блок 3 с четырехпозиционным режимным переключателем, блок 4 формирования сигнала, состоящий из последовательно соединенных детектора 5, делителя 6 и усилителя 7. соединенного с первым входом суммирующего усилителя 8, выход которого подклю- чен к входу регистратора 9, а также соединенный с коммутационным блоком 3 задающий блок 10, состоящий из последовательно соединенных стабилизатора 11 опорного напряжения и делителя 12, выходом подключенного к второму входу суммирующего усилителя 8, а также компаратор 13, включенный между выходом суммирующего усилителя 8 и выходом задающего блока 10. Выход компаратора 13 связан с входом звукового сигнализатора 14. Четы- рехпозмционный режимный переключатель коммутационного блока 3 образует четыре электрические схемы для возможности задания измерительному устройству технических характеристик исследуемого подшипникового узла и определения рабочих режимов фактического и остаточного ресурсов исследуемого подшипникового узла. 1ил. ГП со С

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Таганрог, 1983. | |||

Авторы

Даты

1992-07-23—Публикация

1990-07-02—Подача