Изобретение относится к области микроэлектроники, в частности к технологии изготовления тонкопленочных конденсаторов.

Известен способ изготовления тонкопленочного конденсатора, включающий формирование диэлектрического слоя на поверхности электрода-держателя, служащего нижней обкладкой, формирование верхней обкладки определенной конфигурации, индивидуальную подгонку емкости изготовленного конденсатора к заданному номиналу путем механического, лазерного воздействия или обработки электронным лучом верхней обкладки конденсатора.

Недостатком известного способа является большая трудоемкость процесса индивидуальной подгонки для получения номинала конденсаторов с высокой точностью. Кроме того, подгонка сопровождается потерей площади на кристалле, снижением электрической прочности и стабильности конденсатора.

Наиболее близким техническим решением является способ изготовления МДП-конденсаторов, включающий формирование на поверхности полупроводниковой пластины диэлектрических слоев двуокиси кремния и нитрида кремния и металлических слоев, например, композиции Al-Cu-Si, фотолитографическое формирование топологии верхних металлических обкладок групповым способом, причем расчетные значения толщин диэлектрических слоев и площадей обкладок соответствуют номинальной величине емкости, измерение значений емкости конденсаторов и разделение по классам точности.

Недостатком известного технического решения является низкая воспроизводимость получения изделий заданного класса точности.

Это определяется следующими факторами: погрешностью формирования диэлектрических слоев заданных толщин, уменьшением величины емкости по площади кремниевой пластины от центра к периферии, причем это уменьшение по различным направлениям неоднозначно и носит случайный характер.

Так, для конкретного МДП-конденсатора с конструктивно-технологическими параметрами номинал 320 пФ, допуск на отклонение от номинала ±10 пФ, тип структуры: металл диэлектрик полупроводник с комбинированным диэлектриком SiO2 + Si3N4.

Расчетная площадь перекрытия электродов So 3,61 мм2, расчетная толщина диэлектрических слоев d 0,33 мкм, d

0,33 мкм, d = 0,1 мкм, конструктивный допуск на толщины диэлектрических слоев Δ d

= 0,1 мкм, конструктивный допуск на толщины диэлектрических слоев Δ d 0,0035 мкм, Δ d

0,0035 мкм, Δ d ±0,01 мкм, технологический допуск на создание расчетных толщин диэлектрических слоев Δd

±0,01 мкм, технологический допуск на создание расчетных толщин диэлектрических слоев Δd = ±0,01 мкм, Δ d

= ±0,01 мкм, Δ d ± 0,01 мкм.

± 0,01 мкм.

Расчеты показывают величину минимального отклонения полученного значения емкости от номинала 14,38 пФ; -19,5 пФ (то есть + 4,5% -6,1%).

Таким образом, известный способ обеспечивает воспроизводимое изготовление МДП-конденсаторов II класса точности.

Процесс изготовления МДП-конденсатора I и "0" классов точности будет носить невоспроизводимый характер, так как требует практически недостижимых технологических допусков на формирование диэлектрических слоев.

Целью изобретения является обеспечение воспроизводимости изготовления изделий заданного класса точности.

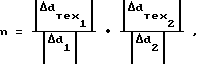

В способе изготовления МДП-конденсаторов, включающем формирование диэлектрических и металлических слоев на поверхности полупроводниковой пластины, формирование топологии верхних металлических обкладок площадью So групповым способом, причем толщина диэлектрических слоев и площадь обкладок соответствует требуемой величине емкости, измерение значений емкости конденсаторов и разделение по классам точности, металлические обкладки формируют группами, отличающимися по площади в группе, при этом количество n обкладок в каждой группе определяют согласно выражению:

n  ·

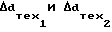

·  , где Δdтех1;

, где Δdтех1;

Δdтех2 технологические допуски на формирование диэлектрических слоев толщинами d1 и d2;

Δdк1

Δdк2 конструктивные допуски на формируемые диэлектрические слои толщинами d1, d2 для конденсаторов требуемого класса точности согласно расчета.

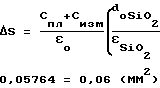

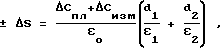

Площади обкладок в группе формируют с дискретным отклонением каждой последующей обкладки от предыдущей, начиная с So, на величину

± ΔS  +

+  , где ΔСпл усредненная величина отклонения действительных значений емкости по площади пластины от усредненных значений в центральной зоне с радиусом 1/4 радиуса пластины;

, где ΔСпл усредненная величина отклонения действительных значений емкости по площади пластины от усредненных значений в центральной зоне с радиусом 1/4 радиуса пластины;

ΔСизм среднеквадратичная погрешность измерения емкости измерительным прибором;

εo диэлектрическая постоянная вакуума;

ε1 ε2 диэлектрические постоянные диэлектрических слоев;

d1; d2 толщины первого и второго диэлектрических слоев, полученных согласно расчету для Со и So.

Указанное выше формирование верхних металлических обкладок МДП-конденсаторов достигается применением разработанного и изготовленного согласно указанным выше выражениям фотошаблона "металл". Фотошаблон представляет собой совокупность матриц, каждая из которых включает n обкладок, площади которых отличны друг от друга на величину дискретного отклонения ΔS каждой последующей от предыдущей, начиная с So.

Применение предлагаемого технического решения позволяет в существующих технологических допусках компенсировать вероятностный характер изготовления МДП-конденсаторов "0" и I класса точности.

Изобретение иллюстрируется следующим примером.

В соответствии с предлагаемым техническим решением при конструктивно-технологических параметрах МДП-конденсатора как у прототипа, а именно: номинал 320 пФ; допуск на отклонение от номинала ±10 пФ, тип структуры: металл диэлектрик полупроводник с комбинированным диэлектриком SiO2 + Si3N4, расчетная площадь перекрытия электродов S3,61 мм2, расчетная толщина диэлектрических слоев d = 0,33 мкм, d

= 0,33 мкм, d 0,01 мкм, конструктивный допуск на толщины диэлектрических слоев Δ d

0,01 мкм, конструктивный допуск на толщины диэлектрических слоев Δ d 0,0035 мкм, Δ d

0,0035 мкм, Δ d 0,01 мкм, технологические допуски на получение расчетных толщин диэлектрических слоев Δ d

0,01 мкм, технологические допуски на получение расчетных толщин диэлектрических слоев Δ d ±0,01 мкм, Δ d

±0,01 мкм, Δ d =±0,01 мкм.

=±0,01 мкм.

Число верхних обкладок составит

n  ·

·

·

·

3

3

Усредненная величина отклонения действительных значений емкости от усредненного значения емкости в центре пластины для МДП-конденсаторов с толщинами слоев SiO2 0,33 мкм и Si3N4 0,1 мкм равна 5,12 пФ. Среднеквадратичная погрешность измерений действительных значений емкости 320 пФ на измерителе Е4-11 равна 0,3 пФ. Следовательно, величина дискретного отклонения от расчетного значения площади равна

+

+

+

+

Таким образом, в каждой группе необходимо выполнить три обкладки со следующими площадями:

So 3,61 (мм2);

S1 3,61 + 0,06 3,67 (мм2);

S2 3,61 0,06 3,55 (мм2).

По результатам расчетов проектируют и изготавливают фотошаблон "металл" для фотолитографического формирования верхних металлических обкладок МДП-конденсатора. Фотошаблон представляет собой совокупность матриц, каждая из которых включает три обкладки с площадями So 3,61 мм2, S1 3,67 мм2 и S2 3,55 мм2.

Фотолитографическое формирование верхних металлических обкладок МДП-конденсаторов с использованием фотошаблона согласно изобретению позволяет при любых соотношениях параметров диэлектрических слоев SiO2 и Si3N4, лежащих в пределах технологических допусков на их формирование, получать с пластины 2/3 всех конденсаторов, величины емкости которых соответствуют требуемым (320 ± 10) пФ.

В самом деле, при параметрах слоев: d = 0,335 мкм и d

= 0,335 мкм и d 0,095 мкм, Со 318, 33 пФ; С1 323,62 пФ, С2 309,51 пФ; при параметрах слоев: d

0,095 мкм, Со 318, 33 пФ; С1 323,62 пФ, С2 309,51 пФ; при параметрах слоев: d 0,323 мкм и d

0,323 мкм и d 0,103 мкм Со 325,05 пФ, С1 330,45 пФ, С2 319,65 пФ.

0,103 мкм Со 325,05 пФ, С1 330,45 пФ, С2 319,65 пФ.

Даже в случае получения предельно допустимых толщин диэлектрических слоев 1/3 всех конденсаторов будем иметь действительные значения емкости, соответствующие требуемым: d 0,32 мкм и d

0,32 мкм и d 0,09 мкм, Со 333,597 пФ, С1 339,142 пФ, С2 328,053 пФ.

0,09 мкм, Со 333,597 пФ, С1 339,142 пФ, С2 328,053 пФ.

После этого кремниевую подложку р-типа с удельным сопротивлением ρ= 0,005 Ом х см отмывают последовательно в перекисно-аммиачной смеси, промывают в деионизованной воде, сушат и окисляют при температуре 1100 ±1оС в диффузионной печи в среде сухого (15 мин) влажного (30± 5 мин) и сухого (20 мин) кислорода при расходе 220 л/ч до толщины слоя SiO20,330± 0,01 мкм. Контроль толщины диэлектрического слоя SiO2 производят по контрольной пластине на эллипсометре ЛЭФ-3M с записью значения в сопроводительном листе.

Подложку обрабатывают в перекисноаммиачной смеси, промывают в воде, сушат и на поверхность диэлектрического слоя SiO2 наносят слой нитрида кремния толщиной 0,1 ±0,01 мкм методом аммонолиза моносилана при температуре 730-750оС, рабочем давлении 660 мбар на установке "Лада-Н". Контроль толщины диэлектрического слоя производят по контрольной пластине на эллипсометре ЛЭФ-3М.

Уплотнение слоя Si3N4 проводят в печи АДС-6-100 при температуре 1025оС в среде сухого (5 мин) влажного (20 мин) и сухого (5 мин) кислорода.

После отмывки и сушки пластины на поверхность комбинированного диэлектрика методом вакуумного напыления наносят пленку Al толщиной ≈ 0,5 мкм.

На поверхность металлической пленки наносят первый слой фоторезиста, сушат, формируют 1 рисунок изоляционного слоя, дубят фоторезист, наносят второй слой фоторезиста и осуществляют аналогичные операции но с использованием второго, подобного первому, фотошаблона. Пластину передают на операции химического травления пленки Al и ионно-химическое травление двойного слоя SiO2 Si3N4, маскированного двойным слоем фоторезиста и металлической пленки.

После снятия фоторезиста и отмывки пластины в перекисно-аммиачной смеси и деионизованной воде, сушки, на поверхности пластины напыляют вторую проводящую пленку толщиной 1,7±0,15 мкм состава алюминий никель.

Методом фотолитографии с использованием фотошаблона, представляющего совокупность матриц с площадями So, S1, S2, формируют конфигурацию верхнего электрода и контактной площадки к низкоомной кремниевой подложке. Затем предварительно отмытую подложку со сформированными структурами подвергают термообработке в течение 15 мин при температуре 530 ±1оС в потоке сухого кислорода.

Далее пластины передают на замер действительных значений емкости изготовленных МДП-конденсаторов и разделение по классу точности.

Применение предложенного способа позволит получать на 20-30% больше МДП-конденсаторов номинала емкости высокого класса точности за счет компенсации разброса толщин при формировании диэлектрических слоев изменением площади перекрытия обкладок по определенной закономерности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного конденсатора электронной техники | 2022 |

|

RU2799811C1 |

| Способ изготовления тонкопленочного конденсатора | 1983 |

|

SU1104595A1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 1993 |

|

RU2046429C1 |

| Способ изготовления компактного тренч-конденсатора | 2024 |

|

RU2825218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| ЭЛЕМЕНТ ПАМЯТИ | 1992 |

|

RU2018994C1 |

| НАКОПИТЕЛЬНЫЙ КОНДЕНСАТОР ЭЛЕМЕНТА ПАМЯТИ ИНТЕГРАЛЬНЫХ СХЕМ | 1991 |

|

RU2030813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКЛАДКИ КОНДЕНСАТОРА ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1991 |

|

SU1829776A1 |

| Интегральный регулируемый конденсатор | 1982 |

|

SU1106366A1 |

| СУПЕРКОНДЕНСАТОР НА ОСНОВЕ КМОП-ТЕХНОЛОГИИ | 2016 |

|

RU2629364C1 |

Способ изготовления МДП-конденсаторов. Использование: приборостроение, микроэлектроника. Сущность изобретения: МДП-конденсаторы с многослойным диэлектриком. На полупроводниковую пластину наносят диэлектрические и металлические слои. Формируют группами верхние металлические обкладки. Число обкладок в группе определяют с учетом технологических и конструктивных допусков. Площади обкладок в группе формируют отличающимися по площади на величину ± ΔS Величина ΔS рассчитывается по формуле с учетом параметров, характеризующих диэлектрические слои, погрешности измерения емкостей и величины отклонения значений емкостей по площади пластины.

СПОСОБ ИЗГОТОВЛЕНИЯ МДП-КОНДЕНСАТОРОВ, включающий формирование диэлектрических и металлических слоев на поверхности полупроводниковой пластины, формирование топологии верхних металлических обкладок с площадью обкладки S0 групповым способом, причем толщины диэлектрических слоев и площади обкладок выбирают из условия соответствия их требуемой величине C0 емкости конденсаторов, измерение значений емкостей конденсаторов и разделение по классам точности, отличающийся тем, что, с целью воспроизводимости получения конденсаторов заданного класса точности, металлические обкладки формируют группами, отличающимися по площади в группе, при этом число n обкладок в каждой группе определяют согласно выражению

где  минимальное технологические допуски на формирование диэлектрических слоев с толщинами d1 и d2;

минимальное технологические допуски на формирование диэлектрических слоев с толщинами d1 и d2;

Δd1 и Δd2 конструктивные допуски на формируемые диэлектрические слои с толщинами d1 и d2 для конденсаторов требуемого класса точности согласно расчету,

а площади обкладок в группе формируют с дискретным отклонением каждой последующей обкладки от предыдущей, начиная с S0, на величину

где ΔCпл -усредненная величина отклонения действительных значений емкости по площади пластины от усредненных значений в центральной зоне пластины с радиусом, равным 0,25 от радиуса пластины;

ΔCизм средняя квадратная погрешность измерения емкостей измерительным прибором;

εo диэлектрическая постоянная вакуума;

ε1 и ε2 диэлектрические постоянные диэлектрических слоев;

d1 и d2 толщины первого и второго диэлектрических слоев, полученных согласно расчету для C0 и S0.

| Авторское свидетельство СССР N 858481, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1989-04-05—Подача