Изобретение относится к электронной технике, к тонкопленочным конденсаторам, и может найти широкое применение при изготовлении пленочных микросхем как сверхвысокочастотного, так и низкочастотного диапазонов длин волн, широкого функционального назначения.

Тонкопленочные конденсаторы (ТПК) являются одним из пассивных элементов пленочных микросхем.

Основные характеристики тонкопленочного конденсатора (величина номинала, стабильность, рабочее напряжение, температурная и временная стабильность, частотные свойства, добротность, полярность, надежность и др.) зависят, прежде всего, от выбранных материалов и технологического процесса изготовления.

При этом материал основного элемента тонкопленочного конденсатора - диэлектрика должен иметь:

- высокие значения адгезии к материалам других его элементов (нижней и верхней обкладок);

- малые значения диэлектрических потерь;

- высокие значения диэлектрической проницаемости (ε) и соответственно высокие значения удельной емкости;

- низкие значения тангенса угла диэлектрических потерь (tg );

);

- низкие значения механических напряжений не более 3,0×106 Па;

- низкие значения скорости травления материала диэлектрика в буферном травителе, нм/мин.

Известен способ изготовления тонкопленочного конденсатора, включающий нанесение слоя оксида тантала или ниобия и слоя оксида кремния.

В котором с целью улучшения электрических характеристик тонкопленочного конденсатора, слой оксида кремния наносят многократной попеременной обработкой слоя оксида тантала или оксида ниобия при температуре 100-180°C, в вакууме парами четыреххлористого кремния и воды, причем толщина слоя оксида кремния составляет 10-100 Å (1-10)×10-9 м [А. С. 699949 РФ. Способ изготовления тонкопленочного конденсатора /Ю.К. Ежовский и др./ /Бюл. - 2000 г. - № 20].

Недостатком данного тонкопленочного конденсатора и, соответственно, способа его изготовления является низкий уровень пробивных напряжений (не более 50 В), а также повышенная сложность и дороговизна способа изготовления из-за использования дорогостоящих материалов оксидов тантала и ниобия.

Известен тонкопленочный конденсатор и способ его изготовления, содержащий первую и вторую обкладки, выполненные в виде металлических пленок, включающих слои хрома Cr, меди Cu, расположенную между обкладками диэлектрическую пленку диэлектрика в виде полиимидной пленки и размещенные на противоположных сторонах диэлектрической пленки токовыводы.

В котором, с целью упрощения технологических операций способа изготовления и расширения области его применения за счет повышения точности воспроизводимости малых номиналов емкости, снижения индуктивности и повышения добротности, улучшения адгезии металлических пленок, соотношение толщин металлических пленок и полиимидной пленки выбрано в диапазоне 1,1-1,2, а токовыводы выполнены в виде части металлических пленок, выступающих над торцевыми противоположными сторонами полиимидной пленки соответственно.

Способ изготовления данного тонкопленочного конденсатора заключается в нанесении на полиимидную пленку с двух сторон вакуумным напылением металлизации слоев хром Cr - титан Ti - медь Cu - хром Cr, формировании печати рисунка по тонкому слою напыленной меди, осаждении толстого слоя меди по фоторезистивной маске гальваническим методом, травлении полиимидной пленки для формирования металлических токовыводов, химическом осаждении слоя олова Sn, обеспечивающего одновременно две функции - защитную и пайку во внешнюю схему [Патент № 2046429 РФ. Пленочный конденсатор / П.П. Сумин / / Бюл. - 1995 г. - № 29].

Недостатком данного тонкопленочного конденсатора и, соответственно, способа его изготовления является:

- низкая относительная диэлектрическая проницаемость (ε) полиимидной пленки диэлектрика 3.3-3.6, что не позволяет формировать тонкопленочные конденсаторы с высокой удельной емкостью и планарной структурой,

- ограниченный спектр его применения и сложность способа его изготовления, обусловленная необходимостью соблюдения определенного соотношения между толщиной полиимидной пленки диэлектрика и толщиной слоев, напыляемых металлов.

Известен тонкопленочный конденсатор и способ его изготовления, содержащий первую и вторую обкладки, выполненные в виде металлических пленок, расположенную между обкладками диэлектрическую пленку диэлектрика, токовыводы, выполненные в виде части металлических пленок, выступающих над торцевыми сторонами диэлектрической пленки.

В котором, с целью повышения выхода годных за счет снижения высокого количества дефектов диэлектрической пленки диэлектрика, введены второй слой диэлектрической пленки и расположенная между слоями диэлектрической пленки промежуточная металлическая обкладка, состоящая из изолированных фрагментов.

Способ изготовления тонкопленочного конденсатора включает следующую последовательность технологических операций.

Формирование нижней обкладки и токовывода посредством напыления металлов ванадий V - молибден Mo, толщиной 0,1 мкм (1×10-7 м), на подготовленную поверхность подложки.

Осаждение на всю поверхность нижней обкладки первого слоя диэлектрической пленки диэлектрика двуокиси кремния SiO2, толщиной 2×10-7 м.

Формирование промежуточной обкладки тонкопленочного конденсатора, которая представляет собой несколько металлических фрагментов, изолированных друг от друга, имеющих произвольную конфигурацию, а их количество зависит от площади изготавливаемого тонкопленочного конденсатора.

Формирование промежуточной обкладки - напылением металлов ванадий V - молибден Mo, толщиной 0,1 мкм (1×10-7 м) на первый слой диэлектрической пленки диэлектрика, с использованием технологических операций фотолитографии и травления.

Формирование второго слоя диэлектрической пленки - осаждением на первый слой диэлектрической пленки второго слоя двуокиси кремния SiО2, толщиной 0,2 мкм (2×10-7 м).

Формирование верхней обкладки пленочного конденсатора и токовывода - напылением металлов ванадий V - молибден Mo, толщиной 10-7 м на второй слой диэлектрической пленки с использованием технологических операций фотолитографии и травления [Патент 2367046 РФ. Пленочный конденсатор / В.С. Галушко / /Бюл. - 2009 - № 25] - прототип.

Данный способ изготовления тонкопленочного конденсатора по сравнению с предыдущим аналогом обеспечивает повышение выхода годных, благодаря снижения уровня дефектов диэлектрической пленки диэлектрика.

Однако:

во-первых, уровень дефектов тонкой пленки диэлектрика остается достаточно высоким, что по-прежнему не обеспечивает должный - высокий уровень выхода годных,

во-вторых, не позволяет формировать тонкопленочные конденсаторы с высокой удельной емкостью и достаточно планарной структурой из-за использования двуокиси кремния SiO2 в качестве материала диэлектрической пленки диэлектрика, который имеет низкую относительную диэлектрическую проницаемость, равную 3,9,

в-третьих, является сложным из-за сложности дополнительных технологических операций формирования промежуточной обкладки тонкопленочного конденсатора.

Технический результат заявленного способа изготовления тонкопленочного конденсатора - повышение удельной емкости, повышение удельного напряжения пробоя, снижение тангенса угла диэлектрических потерь (tg ), повышение выхода годных, упрощение способа изготовления.

), повышение выхода годных, упрощение способа изготовления.

Указанный технический результат достигается заявленным способом изготовления тонкопленочного конденсатора электронной техники, включающим

прямое последовательное формирование на заданной подложке тонкой пленки каждого элемента тонкопленочного конденсатора - нижней обкладки, диэлектрика, верхней обкладки, токовыводов, каждая тонкая пленка выполнена заданной толщины, посредством технологического процесса соответствующих технологических операций - нанесения упомянутых тонких пленок, фотолитографии и травления, при этом каждая технологическая операция с заданными технологическими параметрами и режимами.

При этом

при формировании элемента тонкопленочного конденсатора - диэлектрика:

тонкую пленку диэлектрика формируют из материала - нитрида кремния,

по меньшей мере, в два этапа,

с одинаковой толщиной слоя тонкой пленки диэлектрика на каждом этапе, менее 25 нм (2,5×10-8 м) (далее нм),

с интервалом между этапами формирования по времени 20-40 сек,

в едином технологическом процессе упомянутых технологических операций - нанесения тонкой пленки диэлектрика, фотолитографии и травления,

при этом целое количество этапов формирования тонкой пленки диэлектрика N определяют из выражения:

N = d / s, где

d - заданная общая толщина тонкой пленки диэлектрика, нм

s - одинаковая толщина слоя тонкой пленки диэлектрика на каждом этапе, нм.

Тонкопленочный конденсатор изготовлен - выполнен в составе монолитной интегральной схемы СВЧ, либо в составе гибридной интегральной схемы СВЧ, либо в составе любой тонкопленочной микросхемы, либо в виде дискретного тонкопленочного конденсатора.

Заданная подложка выполнена из полупроводникового материала с классом чистоты поверхности, обеспечивающим последующий технологический процесс эпитаксиального наращивания (EPI-READY), либо материала корунда Al2O3.

При формировании тонкой пленки нижней обкладки и тонкой пленки верхней обкладки их нанесение осуществляют вакуумным напылением металлов, либо их сплавов, либо их систем.

При формировании тонкой пленки диэлектрика ее нанесение осуществляют плазмохимическим осаждением.

Раскрытие сущности изобретения.

Совокупность существенных признаков как ограничительной, так и отличительной частей заявленного способа изготовления тонкопленочного конденсатора электронной техники, а именно.

Формирование тонкой пленки диэлектрика из материала - нитрида кремния Si3N4, который имеет значительно более высокое значение диэлектрической проницаемости (ε) равное 7, в отличие от значения относительной диэлектрической проницаемости материала тонкой пленки диэлектрика прототипа - двуокиси кремния SiO2 равного 3,9 обеспечивает формирование тонкопленочного конденсатора с более высокой удельной емкостью при одинаковой их толщине.

Формирование тонкой пленки диэлектрика из материала нитрида кремния Si3N4,

по меньшей мере, в два этапа,

с одинаковой толщиной слоя тонкой пленки диэлектрика из материала нитрида кремния Si3N4, на каждом этапе менее 25 нм,

с интервалом формирования между этапами по времени 20-40 сек,

в едином технологическом процессе технологических операций - нанесения тонкой пленки диэлектрика, фотолитографии и травления, когда каждая технологическая операция осуществляется с заданными технологическими параметрами и режимами,

когда целое количество этапов формирования тонкой пленки диэлектрика N определяют из указанного выражения.

Это обеспечивает.

Оптимальные значения технологических параметров и режимов технологических операций - нанесения тонких пленок, фотолитографии и травления технологического процесса в целом при формировании тонкой пленки диэлектрика из материала нитрида кремния и, тем самым - максимально возможное снижение количества дефектов тонкой пленки диэлектрика и, тем самым - значительное улучшение электрофизических параметров тонкопленочного конденсатора, а именно - повышение удельного пробивного напряжения, снижение тангенса угла диэлектрических потерь (tg ) и, как следствие, - повышение выхода годных.

) и, как следствие, - повышение выхода годных.

Более того, заявленный способ изготовления тонкопленочного конденсатора исключает необходимость формирования промежуточной обкладки тонкопленочного конденсатора прототипа, которое предусматривает выполнение сложных технологических операций и, как следствие - упрощение способа изготовления.

Формирование диэлектрической пленки с одинаковой толщиной ее слоя на каждом этапе более 25 нм не желательно, так как приводит к увеличению количества дефектов и соответственно нежелательному ухудшению электрофизических параметров, а менее 25 нм ограничено техническими возможностями используемого технологического оборудования.

Интервал между этапами формирования тонкой пленки диэлектрика менее 20 сек.,

равно как количество этапов N при формировании тонкой пленки диэлектрика менее определяемого из указанного выражения не желательны, так как не обеспечивают в полной мере указанный технический результат, а более 40 сек не целесообразно.

Итак, совокупность существенных признаков заявленного способа изготовления тонкопленочного конденсатора в полной мере обеспечивает заявленный технический результат, а именно - повышение удельной емкости, повышение удельного напряжения пробоя, снижение тангенса угла диэлектрических потерь (tg , повышение выхода годных, упрощение способа изготовления.

, повышение выхода годных, упрощение способа изготовления.

Изобретение поясняется чертежами.

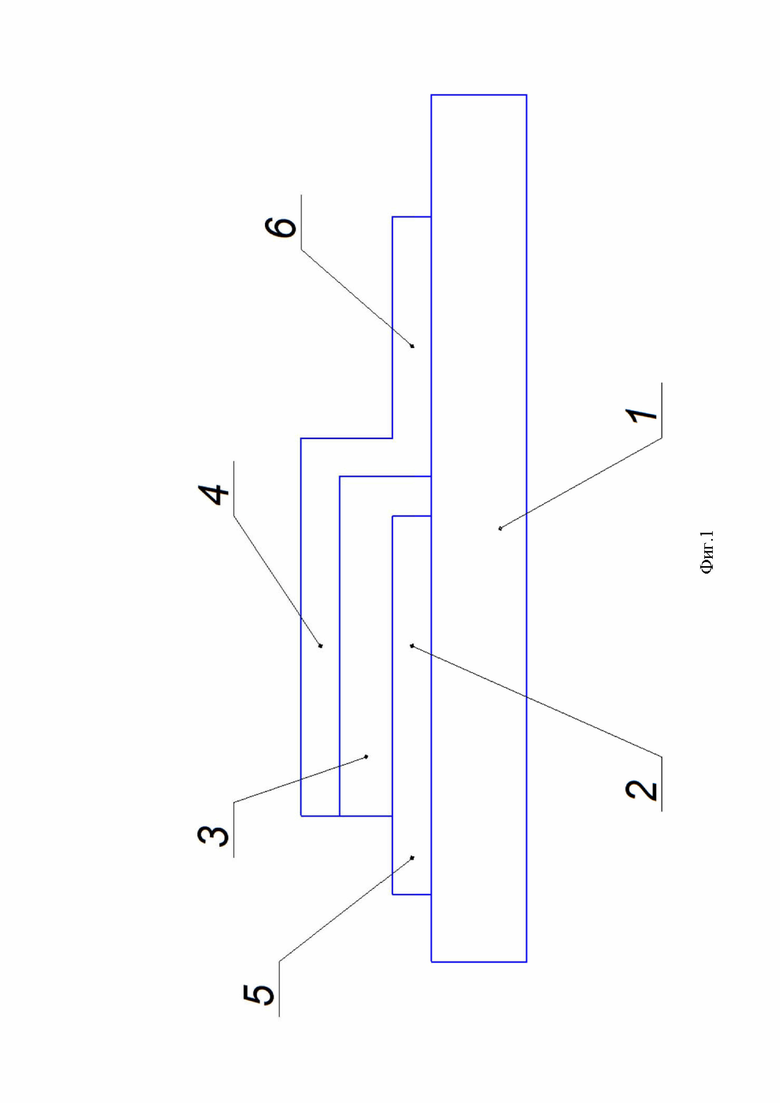

На фиг. 1 дан общий вид тонкопленочного конденсатора, где:

- подложка - 1,

- нижняя обкладка тонкопленочного конденсатора - 2,

- диэлектрик - в виде тонкой пленки нитрида кремния Si3N4 - 3,

- верхняя обкладка тонкопленочного конденсатора - 4,

- токовыводы - 5, 6 нижней обкладки и верхней обкладки соответственно.

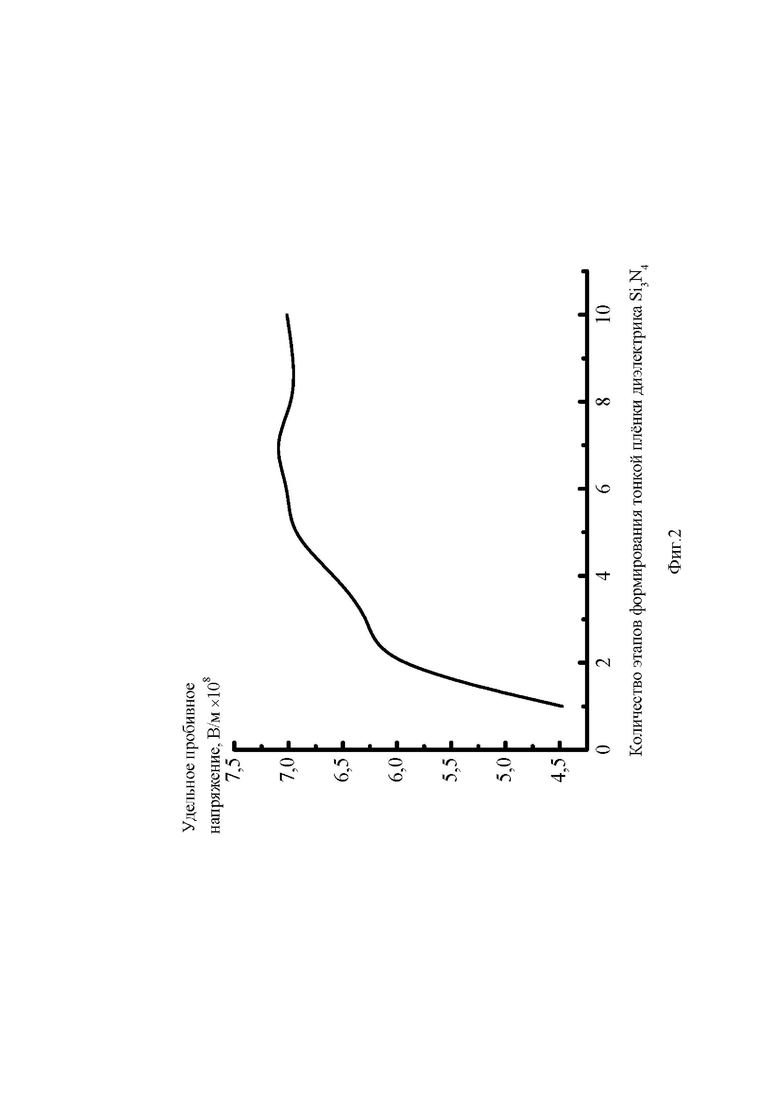

На фиг. 2 дана зависимость удельного напряжения пробоя заявленного тонкопленочного конденсатора от количества этапов формирования тонкой пленки диэлектрика из материала нитрида кремния Si3N4.

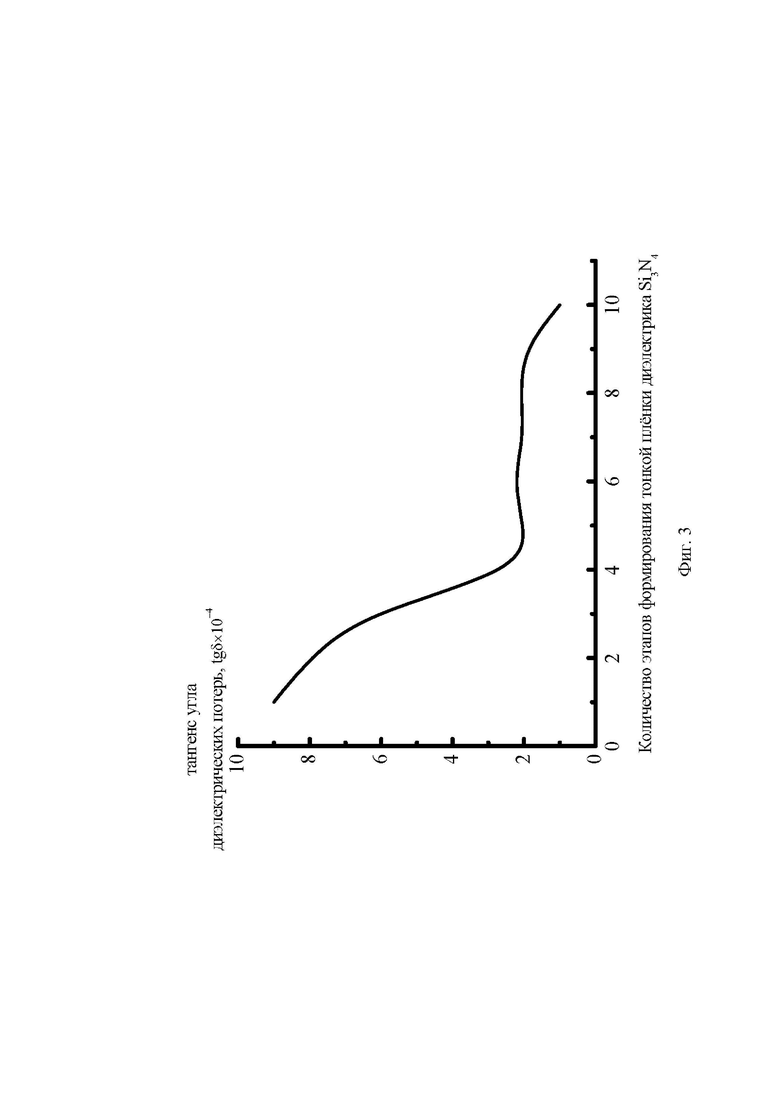

На фиг. 3 дана зависимость тангенса угла диэлектрических потерь (tg ) заявленного тонкопленочного конденсатора от количества N этапов формирования тонкой пленки диэлектрика из материала нитрида кремния Si3N4.

) заявленного тонкопленочного конденсатора от количества N этапов формирования тонкой пленки диэлектрика из материала нитрида кремния Si3N4.

Примеры конкретного выполнения заявленного способа изготовления тонкопленочного конденсатора.

Пример 1. Выполнение тонкопленочного конденсатора в составе монолитной интегральной схемы усилителя мощности СВЧ М421304.

Задают конструкционные параметры элементов тонкопленочного конденсатора:

- толщину тонкой пленки нижней обкладки - 300 нм;

- толщину тонкой пленки диэлектрика (d) - 246 нм, которая определяет емкость (в том числе удельную емкость) тонкопленочного конденсатора;

- толщину тонкой пленки верхней обкладки - 300 нм.

Определяют соответственно одинаковую толщину тонкой пленки диэлектрика на каждом этапе (менее 25 нм):

- одинаковую толщину слоя тонкой пленки диэлектрика на каждом этапе (s) - равной 20 нм, согласно указанному выражению в формуле изобретения;

- целое количество N - шесть этапов формирования тонкой пленки диэлектрика из материала нитрида кремния.

Формируют в прямой последовательности на подложке 1, выполненной из полупроводникового материала арсенида галлия GaAs, толщиной 6×10-4 м тонкие пленки каждого элемента тонкопленочного конденсатора, посредством технологического процесса указанных технол,3огических операций - нанесения тонких пленок, фотолитографии и травления, при этом каждая технологическая операция с заданными технологическими параметрами и режимами.

Нижнюю обкладку 2 тонкопленочного конденсатора посредством - нанесения тонкой пленки материала алюминия Al, толщиной 300 нм, вакуумным напылением (установка ВАК641), технологических операций фотолитографии и жидкостного травления в растворе состава CrO3:NH4F:H2O при их соотношении 10:1:250.

Диэлектрик 2 в виде тонкой пленки из материала нитрида кремния Si3N4, в N - шесть этапов, с одинаковой толщиной слоя тонкой пленки диэлектрика на каждом этапе, равной 20 нм, с интервалом между этапами 30 сек, в едином технологическом процессе технологических операций - плазмохимического осаждения (установка Corial D250), из смеси газов моносилан SiH4 - аммиак NH3 - азот N2 - аргон Ar, при их соотношении 1:4,7:3,27:5 соответственно, технологических операций фотолитографии и плазмохимического травления в смеси газов гексафторид серы (элегаз) SF6 - кислород O2 при их соотношении: 1:12.

Верхнюю обкладку 4 тонкопленочного конденсатора посредством - нанесения тонкой пленки материала алюминия Al, толщиной 300 нм, вакуумным напылением (установка ВАК641), технологических операций фотолитографии и жидкостного травления в растворе состава CrO3:NH4F:H2O при их соотношении 10:1:250.

При этом токовыводы 5, 6 формируют одновременно с формированием нижней обкладки и верхней обкладки тонкопленочного конденсатора соответственно.

Примеры 2-6.

Аналогично примеру 1 изготовлены образцы тонкопленочных конденсаторов, но при других технологических параметрах, указанных в формуле изобретения (примеры 2-3, 6), и за ее пределами (примеры 4-5).

Пример 6 соответствует дискретному выполнению тонкоплёночного конденсатора.

Пример 7 соответствует прототипу.

На изготовленных образцах тонкопленочных конденсаторов измерены:

- емкость и определена удельная емкость (С), пФ/мм2;

- удельное напряжение пробоя (U), В/м;

- тангенс угла диэлектрических потерь, (tg ) (Двухзондовый метод. Установка КГ-3377).

) (Двухзондовый метод. Установка КГ-3377).

Определен

- выход годных, % (процентах).

Данные представлены в таблице и на фиг. 2, 3.

Как видно из таблицы и фиг. 2, 3 значения электрофизических и других параметров составляют примерно:

- удельной емкости 200 пФ/мм2,

- удельного пробивного напряжения 7×108 В/м,

- тангенс угла диэлектрических потерь, (tg ) 2×10-4,

) 2×10-4,

- выхода годных 99 % (примеры 1-3, 6).

В отличие от образцов, изготовленных за пределами формулы изобретения, аналогичные значения параметров которых несколько ниже.

Аналогичные данные относительно объекта прототипа - отсутствуют.

Таким образом, заявленный способ изготовления тонкопленочного конденсатора обеспечивает:

во-первых, достаточно высокие вышеуказанные значения электрофизических параметров примерно -

- удельной емкости 200,0 пФ/мм2;

- удельного напряжения пробоя 7×108 В/м;

- тангенса угла диэлектрических потерь (tg ) 2,0×10-4;

) 2,0×10-4;

во-вторых, высокий выход годных (примерно 98 процентов).

Более того, обеспечивает по сравнению с прототипом существенное упрощение способа изготовления, благодаря исключению необходимости формирования промежуточной обкладки, которая предусматривает выполнение сложных технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА ИНТЕГРАЛЬНОЙ СХЕМЫ | 1990 |

|

SU1817606A1 |

| Способ изготовления компактного тренч-конденсатора | 2024 |

|

RU2825218C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2008 |

|

RU2367046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ПРИБОРА СВЧ | 1987 |

|

RU2076396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-КОНДЕНСАТОРОВ | 1989 |

|

SU1752139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКОПИТЕЛЬНОГО КОНДЕНСАТОРА ЭЛЕМЕНТА ПАМЯТИ ИНТЕГРАЛЬНЫХ СХЕМ | 1990 |

|

RU2110870C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ T-ОБРАЗНОГО ГАЛЬВАНИЧЕСКОГО ЗАТВОРА В ВЫСОКОЧАСТОТНОМ ПОЛЕВОМ ТРАНЗИСТОРЕ | 2020 |

|

RU2746845C1 |

Изобретение относится к области электротехники, а именно к способу изготовления тонкопленочного конденсатора электронной техники, и может быть использовано в составе тонкопленочных микросхем, например для интегральной схемы СВЧ. Повышение удельной емкости, напряжения пробоя, снижение тангенса угла диэлектрических потерь (tg ), а также повышение выхода годных изделий при упрощении способа изготовления является техническим результатом, который обеспечивается формированием диэлектрического элемента в виде тонкой пленки диэлектрика из нитрида кремния по меньшей мере в два этапа, с толщиной слоя на каждом этапе менее 25 нм, с интервалом между этапами формирования 20-40 с, в едином технологическом процессе нанесения тонкой пленки методами фотолитографии и травления, при этом количество этапов формирования тонкой пленки диэлектрика N определяют из выражения N=d/s, где d – заданная общая толщина диэлектрической пленки диэлектрика, нм, s – одинаковая толщина слоя диэлектрической пленки диэлектрика на каждом этапе, нм. 4 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

), а также повышение выхода годных изделий при упрощении способа изготовления является техническим результатом, который обеспечивается формированием диэлектрического элемента в виде тонкой пленки диэлектрика из нитрида кремния по меньшей мере в два этапа, с толщиной слоя на каждом этапе менее 25 нм, с интервалом между этапами формирования 20-40 с, в едином технологическом процессе нанесения тонкой пленки методами фотолитографии и травления, при этом количество этапов формирования тонкой пленки диэлектрика N определяют из выражения N=d/s, где d – заданная общая толщина диэлектрической пленки диэлектрика, нм, s – одинаковая толщина слоя диэлектрической пленки диэлектрика на каждом этапе, нм. 4 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Способ изготовления тонкопленочного конденсатора электронной техники, включающий прямое последовательное формирование на подложке тонкой пленки каждого элемента тонкопленочного конденсатора в виде нижней обкладки, диэлектрика, верхней обкладки, токовыводов, заданной толщины, посредством технологического процесса соответствующих технологических операций нанесения упомянутых тонких пленок, фотолитографии и травления, при этом каждая технологическая операция с заданными технологическими режимами, отличающийся тем, что при формировании элемента тонкопленочного конденсатора из диэлектрика тонкую пленку диэлектрика формируют из нитрида кремния по меньшей мере в два этапа, с одинаковой толщиной тонкой пленки диэлектрика на каждом этапе менее 25 нм, с интервалом между этапами формирования по времени 20-40 с, в едином технологическом процессе технологических операций нанесения тонкой пленки методами фотолитографии и травления, при этом целое количество этапов формирования тонкой пленки диэлектрика N определяют из выражения N=d/s, где d – заданная общая толщина тонкой пленки диэлектрика, нм, s – одинаковая толщина слоя тонкой пленки диэлектрика на каждом этапе, нм.

2. Способ изготовления по п. 1, отличающийся тем, что тонкопленочный конденсатор изготовлен в составе монолитной интегральной схемы СВЧ, либо в составе гибридной интегральной схемы СВЧ, либо в составе любой тонкопленочной микросхемы, либо в виде дискретного тонкопленочного конденсатора.

3. Способ изготовления по п. 1, отличающийся тем, что подложка выполнена из полупроводникового материала с классом чистоты поверхности, обеспечивающим заданный последующий технологический процесс эпитаксиального наращивания (EPI-READY).

4. Способ изготовления по п. 1, отличающийся тем, что при формировании тонкой пленки нижней обкладки и тонкой пленки верхней обкладки их нанесение осуществляют вакуумным напылением металлов, их сплавов или их систем.

5. Способ изготовления по п. 1, отличающийся тем, что при формировании тонкой пленки диэлектрика ее нанесение осуществляют плазмохимическим осаждением.

| МНОГОСЛОЙНЫЙ ЛЕНТОЧНЫЙ НАНОСТРУКТУРНЫЙ КОМПОЗИТ НА ОСНОВЕ СВЕРХПРОВОДЯЩЕГО СПЛАВА НИОБИЙ-ТИТАН | 2008 |

|

RU2367042C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 1993 |

|

RU2046429C1 |

| WO 2012002118 A1, 05.01.2012 | |||

| Способ активации неорганического сорбента для извлечения органических примесей из водных растворов | 1990 |

|

SU1786006A1 |

| СПОСОБ ДИАГНОСТИКИ АВТОМАТИЗИРОВАННЫХ ПОСЛЕДОВАТЕЛЬНЫХ СМАЗОЧНЫХ СИСТЕМ | 2006 |

|

RU2319060C1 |

| US 5187636 A, 16.02.1993. | |||

Авторы

Даты

2023-07-12—Публикация

2022-12-30—Подача