/// //г/// /V //У V/у// /гА//7 /// /// ////// /// //

v Л V/

| название | год | авторы | номер документа |

|---|---|---|---|

| Разбрасыватель органических удобрений из куч | 1981 |

|

SU1017185A1 |

| Валкообразователь органических удобрений | 1990 |

|

SU1738119A1 |

| Валкообразователь к разбрасывателю органических удобрений | 1986 |

|

SU1380647A1 |

| Валкообразователь органических удобрений | 1985 |

|

SU1297744A1 |

| УСТРОЙСТВО ДЛЯ РАЗРАВНИВАНИЯ КУЧ И ФОРМИРОВАНИЯ ВАЛКОВ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2003 |

|

RU2239972C1 |

| Разбрасыватель органических удобрений из куч | 1981 |

|

SU1017186A1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ КУЧ | 2004 |

|

RU2275781C1 |

| ВАЛКООБРАЗОВАТЕЛЬ К РАЗБРАСЫВАТЕЛЮ УДОБРЕНИЙ | 1973 |

|

SU404441A1 |

| Разбрасыватель удобрений | 1964 |

|

SU1192664A1 |

| Валкообразователь органических удобрений | 1987 |

|

SU1501941A1 |

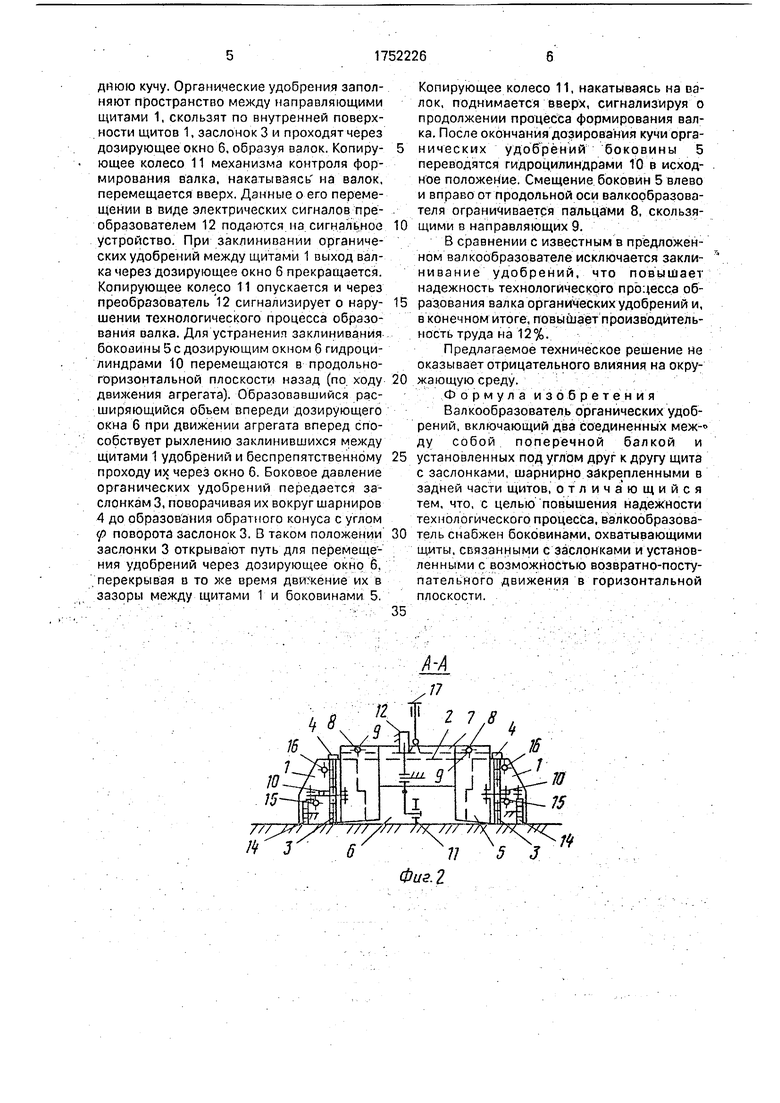

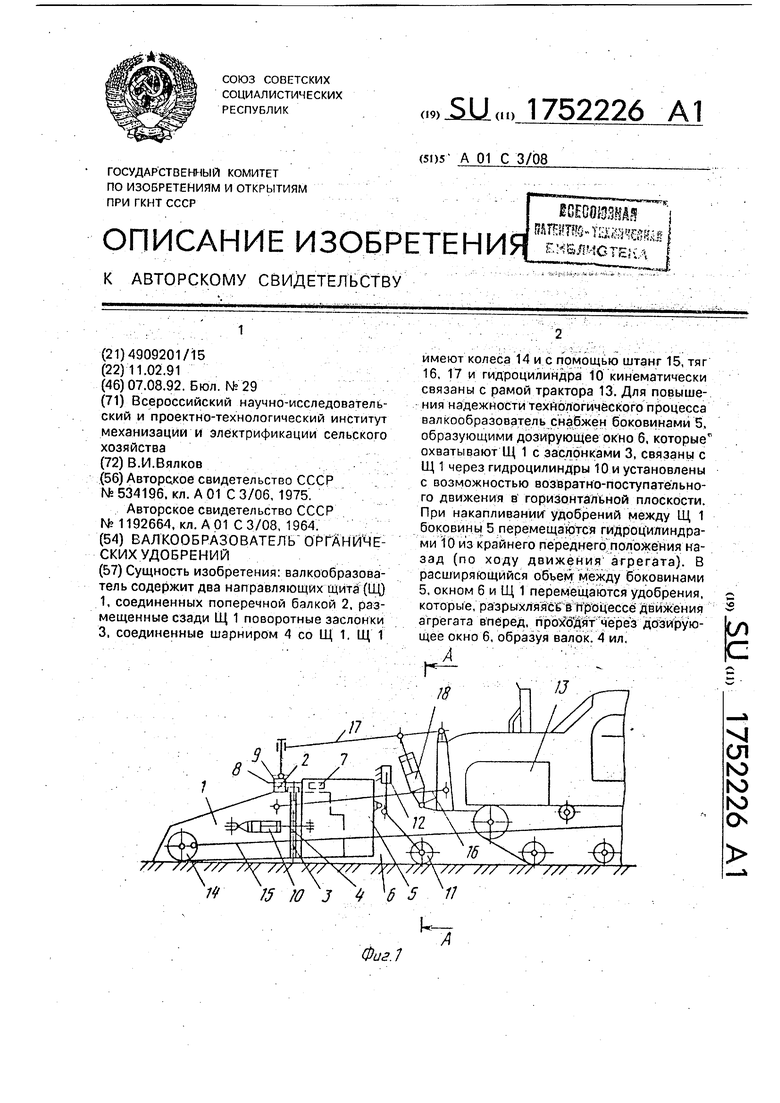

Сущность изобретения: валкообразова- тель содержит два направляющих щита (Щ) 1, соединенных поперечной балкой 2, размещенные сзади Щ 1 поворотные заслонки 3. соединенные шарниром 4 со Щ 1. Щ 1 имеют колеса 14 и с помощью штанг 15, тяг 16, 17 и гидроцилиндра 10 кинематически связаны с рамой трактора 13. Для повышения надежности технологического процесса валкообразователь снабжен боковинами 5, образующими дозирующее окно 6, которые охватывают Щ 1 с заслонками 3, связаны с Щ 1 через гидроцилиндры 10 и установлены с возможностью возвратно-поступательного движения в горизонтальной плоскости. При накапливании удобрений между Щ 1 боковины 5 перемещаются гидроцилиндрами 10 из крайнего переднего положения назад (по ходу движения агрегата). В расширяющийся объем между боковинами 5, окном 6 и Щ 1 перемещаются удобрения, которые, разрыхляясь в процессе движения агрегата вперед, прох б дят через дозирующее окно 6, образуя валок. 4 ил. А СО с

Фаз

-7

Изобретение относится к сельскохозяйственному машиностроению, в частности к машинам для внесения удобрений в почву.

Известен валкообразователь органических удобрений, содержащий два соединен- ных между собой поперечной балкой и установленных под углом один к другому боковых щита, в задней части которых установлены поворотные заслонки.

Недостатком указанного устройства является низкая надежность его работы из-за того, что плотная масса удобрений скапливается перед дозирующим окном, в результате этого процесс валкообразования прекращается.

Наиболее близким к изобретению является разбрасыватель органических удобрений, включающий валкообразователь в виде направляющих щитов, устанбвленных под углом к направлению движения и образующих окно, на концах которых шарнирно за- креплены фиксируемые в заданном положении заслонки, и дугообразный толкатель, который установлен над дозирующим окном с возможностью перемещения в вертикальной плоскости.

Недостатком данного устройства является низкая надежность его работы в результате заклинивания органических удобрений между щитами, а применение толкателя для перемещения через дозирующее окно уплотненной массы удобрений требует больших затрат энергии и, кроме того, нарушает непрерывность движения удобрений через дозирующее окно.

Цель изобретения - повышение надежности технологического процесса образования валка.

Цель достигается тем, что валкообразователь, включающий два соединенных между собой поперечной балкой и установленных под углом друг к другу щита и шарнирно соединенные со щитами заслонки, снабжен боковинами, охватывающими щиты с образованием дозирующего окна и установленные с возможностью возвратно-поступательного движения в продольно-горизонтальной плоскости.

Применение подвижных или поворотных лотков для дозирования сыпучих материалов известно в технике. Однако аналогичное использование поворотных лотков в валкообразователе органических удобрений приводит к большой неравномерности по длине и не исключает технологических остановок процесса в результате заклинивания удобрений. Предложенное техническое решение позволяет в результате перемещения боковин, охватывающих щиты, назад создать расширяющийся объем впереди дозировочного окна, который способствует при движении агрегата вперед разрыхлению накопившихся между щитами удобрений и беспрепятственному

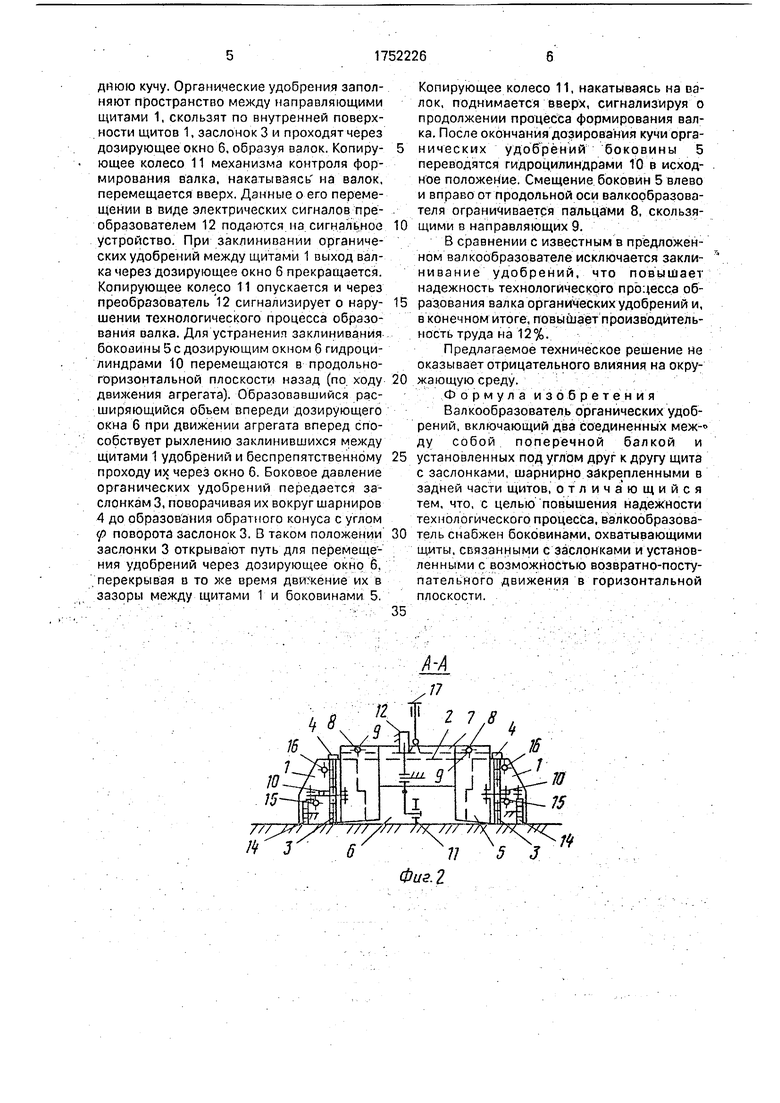

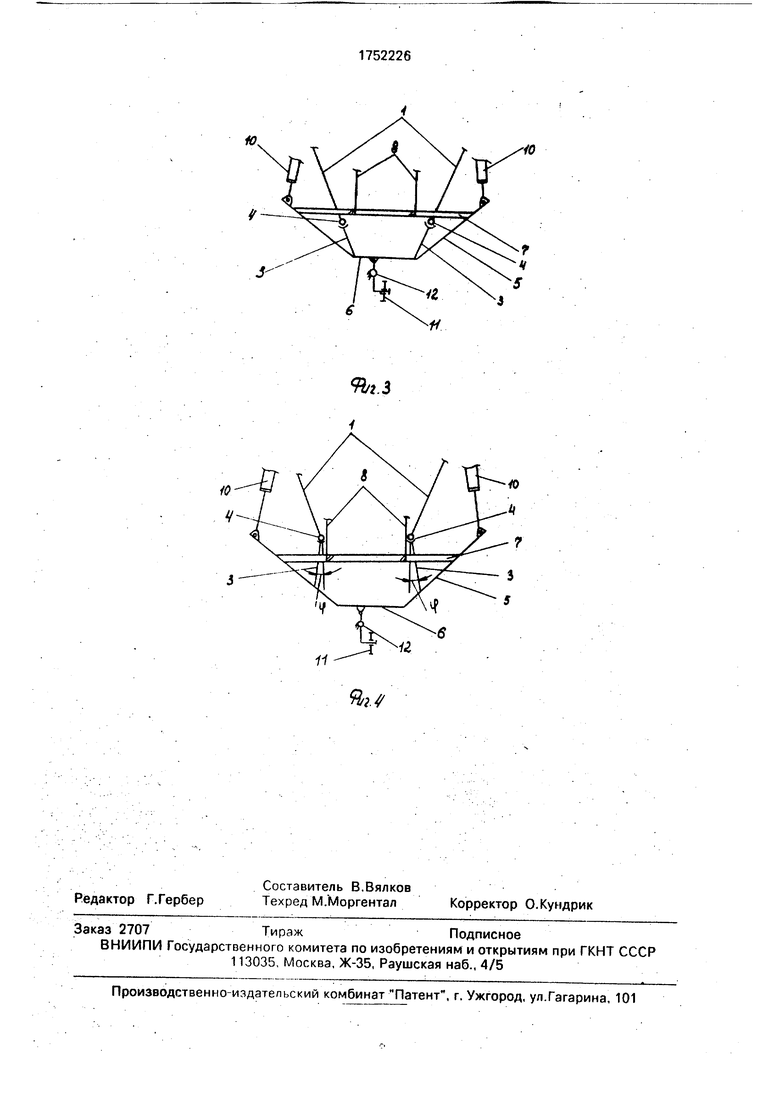

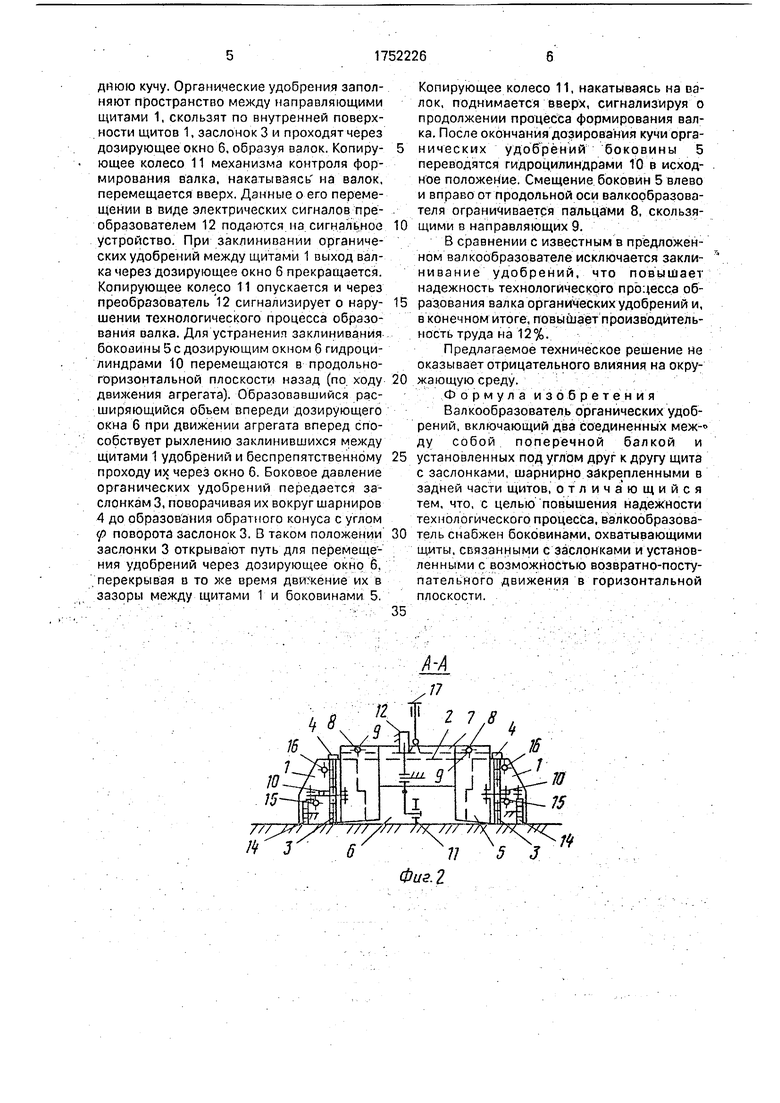

проходу через окно. Таким образом, предложенное техническое решение позволяет проявиться новому свойству совокупности признаков - разрыхлению удобрений, исключающему накапливание удобрений меж0 ду щитами и определяющему в конечном итоге достижение положительного эффекта. На фиг.1 изображен валкообразователь, вид сбоку; на фиг.2 - вид А-А на фиг. 1; на фиг.З - боковины в крайнем переднем

5 положении, вид сверху; на фиг.4 - то же, в крайнем заднем положении, вид сверху.

Валкообразователь содержит два направляющих щита 1, соединенных между собой поперечной балкой 2 и установлен0 ных под углом один к другому. В задней части направляющих щитов 1 установлены поворотные заслонки 3, соединенные шарнирами 4 с направляющими щитами 1. Щиты 1 с заслонками 3 снаружи охвачены

5 боковинами 5, установленными под углом друг к другу и образующими дозирующее окно 6. Боковины 5 жестко связаны, поперечиной 7, на которой закреплены пальцы 8, сопряженные с направляющими 9, установ0 лепными на поперечной балке 2. Боковины 5 внутренней поверхностью сопряжены с задней кромкой заслонок 3 и при помощи гидроцилиндров 10 соединены с направляющими щитами 1. Сзади дозирующего окна

5 6 закреплен механизм контроля формирования валка, включающий копирующее колесо 11 на радиальной подвеске, преобразователь 12 механических перемещений копирующего колеса 11 в электриче0 ские сигналы, поступающие на сигнальное устройство, установленное в кабине трактора 13 (сигнальное устройство не показано). Направляющие щиты 1 имеют опорные колеса 14 тыльными поверхностями с по5 мощью толкающих штанг 15, растяжек 16 и 17 и гидроцилиндра 18 кинематически связаны с рамой трактора 13.

Валкообразователь работает следующим образом.

0 Навешенный на трактор 13 валкообразователь устанавливается по оси разложенных на поле в ряд куч удобрений. Боковины 5 переводятся гидроцилиндрами 10 в крайнее переднее положение (по ходу движения

5 трактора). При этом заслонки 3 задними кромками скользя по внутренней поверхности боковин 5, поворачиваются вокруг шарниров 4 и устанавливаются в одной плоскости с направляющими щитами I вал- кообразователя. Агрегат наезжает на переднюю кучу. Органические удобрения заполняют пространство между направляющими щитами 1, скользят по внутренней поверхности щитов 1, заслонок 3 и проходят через дозирующее окно 6, образуя валок. Копирующее колесо 11 механизма контроля формирования валка, накатываясь на валок, перемещается вверх. Данные о его перемещении в виде электрических сигналов преобразователем 12 подаются на сигнальное устройство. При заклинивании органических удобрений между щитами 1 выход валка через дозирующее окно 6 прекращается. Копирующее колесо 11 опускается и через преобразователь 12 сигнализирует о нарушении технологического процесса образования валка. Для устранении заклинивания боковины 5 с дозирующим окном б гидроцилиндрами 10 перемещаются в продольно- горизонтальной плоскости назад (по ходу движения агрегата). Образовавшийся расширяющийся объем впереди дозирующего окна 6 при движении агрегата вперед способствует рыхлению заклинившихся между щитами 1 удобрений и беспрепятственному проходу их через окно 6. Боковое давление органических удобрений передается заслонкам 3, поворачивая их вокруг шарниров 4 до образования обратного конуса с углом f поворота заслонок 3. В таком положении заслонки 3 открывают путь для перемещения удобрений через дозирующее окно 6, перекрывая в то же время движение их в зазоры между щитами 1 и боковинами 5.

s

К

г 1.8

V -1 ЗЯ1Ц

/// 7 /Г777/77/ Д( М 367/ 5 3

Фиг. 2

0

5

0

5

0

Копирующее колесо 11, накатываясь на валок, поднимается вверх, сигнализируя о продолжении процесса формирования валка. После окончания дозирования кучи орга- нических удобрений боковины 5 переводятся гидрациям ндрами 10 в исходное положение. Смещение боковин 5 влево и вправо от продольной оси валкообразова- теля ограничивается пальцами 8, скользящими в направляющих 9.

В сравнении с известным в предложенном валкообразователе исключается заклинивание удобрений, что повышает надежность технологического процесса образования валка органических удобрений и, в конечном итоге, повышает производительность труда на 12%.

Предлагаемое техническое решение не оказывает отрицательного влияния на окружающую среду.

Формула изобретения

Валкообразователь органических удобрений, включающий два соединенных меж-« ду собой поперечной балкой и установленных под углом друг к другу щита с заслонками, шарнирно закрепленными в задней части щитов, отличающийся тем, что, с целью повышения надежности технологического процесса, валкообразова- тель снабжен боковинами, охватывающими щиты, связанными с заслонками и установленными с возможностью возвратно-поступательного движения в горизонтальной плоскости.

35

К

г 1.8

V«

S

V«

S

#

| Навесной валкообразователь разбрасывателя органических удобрений | 1975 |

|

SU534196A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разбрасыватель удобрений | 1964 |

|

SU1192664A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-07—Публикация

1991-02-11—Подача