Изобретение относится к технологии разделения газовых смесей а именно к способам производства воздуха, обогащенного кислородом, и может быть использовано для проведения различных окислительных процессов на предприятиях химической, нефтехимической, пищевой промышленности, для организации технологического дутья в доменных процессах, для проведения газопламенных работ а также в медицине и биотехнологии

Наиболее близким техническим решением, выбранным в качестве прототипа является способ получения обогащенного кислородом воздуха, включающий адсорбцию азота из воздуха при комнатных температурах в слое цеолитов регенерацию цеолитов путем понижения парциального давления поглощенных компонентов

Недостаток способа заключается в небольшой производительности, низкой концентрации кислорода и высоких затратах

энергии на получение 1 м обогащенного воздуха

Целью изобретения является повышение производительности процесса, степени обогащения продукта и снижение энергозатрат.

Способ осуществляется следующим образом.

Гранулы цеолитсодержащего туфа с содержанием клиноптилолита 50-95% размером 2,0-2,5 мм с кремнеземным модулем (SiOa/AlaOs) равным 20 помещают в камеру с двумя медными электродами типа острие-плоскость, заполняют камеру 5-15%- ным раствором солей кобальта или железа, или хрома при соотношении масс породы и раствора 1:1 - 1:10, после чего подвергают содержимое камеры обработке электрическими импульсами с амплитудой 10-14 кВ и

длительностью фронта 1 10-5

10 4 с.

Обработку проводят в течение 3-60 с. Источником электрических разрядов служит

VJ

сл

N 00

универсальный генератор с электронным управлением (УГЭ-4), предназначенный и использующийся для возбуждения атомных спектров при количественном эмиссионном спектральном анализе промышленных материалов. После обработки цеолит отделяют от раствора, промывают дистиллированной водой на воронке Бюх- нера и сушат в течение 3 ч при 150±20°С. Подготовленный таким образом цеолит помещают в адсорбер и пропускают через него атмосферный воздух, осуществляя его обогащение кислородом за счет преимущественной сорбции цеолитом азота Концентрацию кислорода в выходящем потоке газа фиксируют с помощью кислородного газоанализатора марки ММГ-7,

П р и м е р 1. Гранулы цеолитсодержа- щего туфа с содержанием клиноптилолита 50% размером 2,0-2,5 мм с кремнеземным модулем 20, помещали в камеру с Двумя медными электродами типа острие-плоскость, заполняли камеру 8%-ным раствором (Со(НОз)з), при соотношении масс породы и раствора 1;5, после чего содержимое камеры подвергали обработке на УГЭ-4 электри- ческими импульсными разрядами с амплитудой 12 кВ и длительностью фронта 3 . Продолжительность обработки составляла 30 с, После обработки цеолит отде- ляли от раствора, промывали дистиллированной водой на воронке Бюх- нера и сушили в течение 3 ч при 150°С.

Подготовленный таким образом цеолит помещали в лабораторную адсорбционную установку с колонками (адсорбер-десорбер) высотой 0,6 м и диаметром 0,08 м. Высота слоя цеолита составляла 0,58 м Адсорбцию азота на цеолите осуществляли при давлении 3 атм, регенерацию - снижением давления до 0,75 атм. Продолжительность стадий адсорбция-десорбция 13с.

Аналогичным образом осуществляли обогащение воздуха кислородом цеолита с содержанием клиноптилолита 45 и 90%.

Обогащение воздуха кислородом осуществляли также клиноптилолитом, обработанным в растворе Со(МОз)з 5,15,4 и 16%-ной концентрации.

Обогащение воздуха кислородом осуществляли клиноптилолитом, обработанным в 8%-ном растворе Со(МОз)з при соотношении4 масс породы и раствора 1:1 и 1:10. Обработка клиноптилолита при соотн ошении масс породы и раствора менее чем 1:1 невозможна вследствие неполного смачивания всей массы породы, а более чем 1:10 нецелесообразна вследствие большого избытке раствора.

Обогащение воздуха кислородом осуществляли клиноптилолитом после обработки в течение 3,60,2 и 62 с.

Обогащение воздуха кислородом осуществляли клиноптилолитом после обработки электрическими импульсными разрывами амплитудой 10,14,8 и 15 кВ.

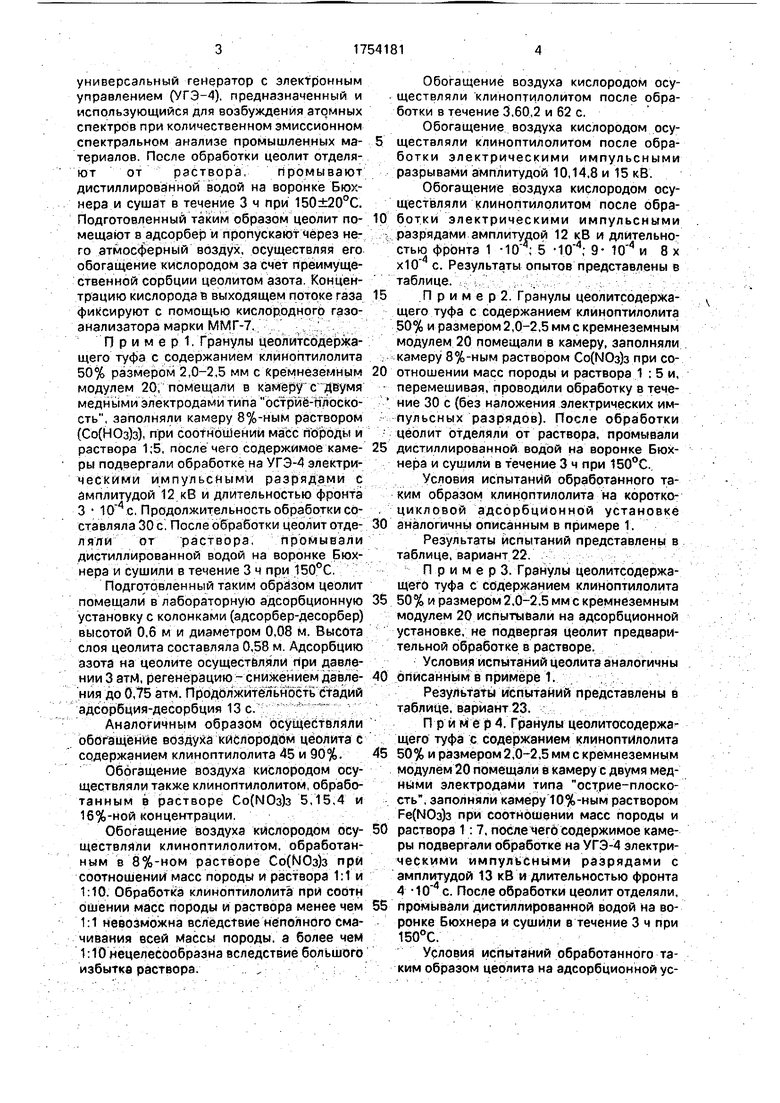

Обогащение воздуха кислородом осуществляли клиноптилолитом после обработки электрическими импульсными разрядами амплитудой 12 кВ и длительностью фронта 1 -10 ; 5 9- и 8 х хЮ с. Результаты опытов представлены в таблице.

П р и м е р 2. Гранулы цеолитсодержа- щего туфа с содержанием клиноптилолита 50% и размером 2,0-2,5 мм с кремнеземным модулем 20 помещали в камеру, заполняли камеру 8%-ным раствором Со(МОз)з при соотношении масс породы и раствора 1 : 5 и, перемешивая, проводили обработку в тече- ние 30 с (без наложения электрических импульсных разрядов). После обработки цеолит отделяли от раствора, промывали

дистиллированной водой на воронке Бюх- нера и сушили в течение 3 ч при 150°С.

Условия испытаний обработанного таким образом клиноптилолита на коротко- цикловой адсорбционной установке

аналогичны описанным в примере 1.

Результаты испытаний представлены в таблице, вариант 22.

ПримерЗ. Гранулы цеолитсодержа- щего туфа с содержанием клиноптилолита

50% и размером 2.0-2.5 мм с кремнеземным модулем 20 испытывали на адсорбционной установке, не подвергая цеолит предварительной обработке в растворе.

Условия испытаний цеолита аналогичны

описанным в примере 1.

Результаты испытаний представлены в таблице,вариант 23.

П р и м е р 4. Гранулы цеолитосодержа- щего туфа с содержанием клиноптилолита

50% и размером 2,0-2,5 мм с кремнеземным модулем 20 помещали в камеру с двумя медными электродами типа острие-плоскость, заполняли камеру 10%-ным раствором Fe(NOs)3 при соотношении масс породы и

раствора 1: 7, после чего содержимое камеры подвергали обработке на УГЭ-4 электрическими импульсными разрядами с амплитудой 13 кВ и длительностью фронта 4 с. После обработки цеолит отделяли,

промывали дистиллированной водой на воронке Бюхнера и сушили в течение 3 ч при 150°С.

Условия испытаний обработанного таким образом цеолита на адсорбционной установке аналогичны описанным в примере 1.

Результаты испытаний представлены в таблице, вариант 24

П р и м е р 5. Гранулы цеолитсодержа- щего туфа с содержанием клиноптилолита 50% размером 2,0-2,5 мм с кремнеземным модулем 20 помещали в камеру, заполняли камеру 12%-ным раствором при соотношении масс породы и раствора 1:8, после чего содержимое камеры подвергали обработке на УГЭ-4 электрическими импульсными разрядами с амплитудой 14 кВ и длительностью фронта 2 с. Продолжительность обработки составляла 20 с. После обработки цеолит отделяли от раствора, промывали дистиллированной водой на воронке Бюхнера и сушили в течение 3 ч при 150°С,

Условия испытаний обработанного та- ким образом цеолита на сорбционной установке аналогичны описанным в примере 1.

Результаты испытаний представлены в таблице, вариант 25.

Как видно из таблицы, использование необработанного цеолитсодержащего туфа с содержанием клиноптилолита 50% (пример 23) не позволяет получать воздух с высоким содержанием кислорода. Концентрация кислорода в потоке воздуха при этом повышается с 21 % в исходном до 26%, что значительно ниже, чем в известном способе. Обработка природного туфа в растворе Со(МОз)з без наложения электрических импульсных разрядов (пример 22). позволяет поднять концентрацию кислорода в обогащенном воздухе до 32%, что также значительно ниже, чем по прототипу.

Обработка же цеолитсодержащего туфа с содержанием клиноптилолита 50% в рас- творах солей кобальта, железа и хрома при

натожении электрических импульсных разрядов позволяет получать поток воздуха с содержанием кислорода 74-78% при одновременном повышении производительности установки более чем в 6-7 раз и снижении энергозатрат в 2,5 раза по сравнению с прототипом.

Обработка клиноптилолита при содержании его в породе 90% позволяет получать поток воздуха с концентрацией кислорода 98% при повышении производительности процесса в 10 раз и снижении энергозатрат в 5 раз по сравнению с прототипом.

Оптимальными условиями обработки цеолитсодержзщего туфа с содержанием клиноптилолита 50-95% являются растворы солей кобальта, железа и хрома 5-15% концентрации; соотношение масс породы и раствора 1:1-1:10, продолжительность обработки 3-60 с, электрические импульсные разряды амплитудой 10-14 кВ и длительностью фронта 1 с

Формула изобретения Способ получения обогащенного кислородом воздуха, включающий контактирование воздуха со слоем цеолита при комнатной температуре, отделение продукта, отличающийся тем. что, с целью повышения производительности процесса, степени обогащения продукта и снижения энергозатрат, в качестве цеолита используют гранулированный природный туф, содержащий 50-95 мас.% клиноптилолита, предварительно обработанный 5-15 мас.%- ным раствором соли Со (III) или Fe(lll), или Сг (II) при Т: Ж - 1 :(1-10) в течение 3-60 с, причем обработку ведут при действии электрических импульсных разрядов с амплитудой 10-14 кВ и длительностью фронта (1-5)х .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поглотителя | 1990 |

|

SU1755900A1 |

| КОРМОВАЯ МИНЕРАЛЬНАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2163077C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ ПОРОД | 2004 |

|

RU2264865C1 |

| Способ получения сложного удобрения | 1982 |

|

SU1047895A1 |

| Способ обогащения кускового материала | 1983 |

|

SU1228903A1 |

| АЛЮМОСИЛИКАТНЫЙ СОРБЕНТ - "СИАЛЛИТ" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2035994C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ АММОНИЯ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2014 |

|

RU2553890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ИОНОВ МАРГАНЦА ИЗ ВОДЫ | 1995 |

|

RU2091158C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЦЕОЛИТСОДЕРЖАЩИХ ТУФОВ | 2002 |

|

RU2229342C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2155165C1 |

Изобретение относится к способам производства Боздуха, обогащенного кислородом, используемого для проведения окислительных процессов в химической, нефтехимической, пищевой промышленности, для организации технологического дутья в доменных процессах, для проведения газопламенных работ, в медицине и би- отехнологии, и позволяет повысить производительность процесса, степень обогащения продукта и снизить энергозатраты. Гранулированный природный туф, содержащий 50-95 мас% линоптиломита, обрабатывают 5-15 мае %-ным раствором соли Со (Ш)илиРе(Ш).илиСг(Ш)приТ:Ж-1:{1-10) в течение 3-60 с. причем обработку ведут при действии электрических импульсных разрядов с амплитудой 10-14 кВ и длительностью фронта (1-5)- с. 1 табл.

| Патент США №3313091 кл 55-33,1972. |

Авторы

Даты

1992-08-15—Публикация

1990-05-07—Подача