При работе известного устройства перемешиваемые компоненты, поступающие Под напором в корпус, проходят последовательно через полые цилиндры с шарами, совершающие возвратно-поступательные движения (вибрации) Вибрация цилиндров приводит к образованию в них псевдоожи- женного слоя шаров, что способствует улуч- шению условий перемешивания проходящих через этот слой смешиваемых компонентов.

Однако данное устройство характеризуется невысокой надежностью, т.к. при его работе днища перемешивающих элементов подвергаются постоянному ударному воздействию шаров, имеющих значительную массу. Выполнение же днищ цилиндров сетчатыми не позволяет обеспечить их достаточную прочность и ведет к быстрому выходу сеток из строя.

В данном устройстве эффективность процесса перемешивания зависит от интенсивности движения шаров внутри тарельчатых цилиндров, которая зависит от амплитуды вибрации цилиндров, Однако при увеличении амплитуды вибрации резко усиливается ударное воздействие шаров на днища цилиндров, чкгнакладыеает существенные ограничения на возможность интенсификации процесса перемешивания, не позволяет обеспечить высокую степень диспергирования смешиваемых фаз Ввиду этого известное устройство малоэффективно при перемешивании плохо или несмешиваемых жидкостей.

Кроме того, перемешивающие элементы в виде тарельчатых цилиндров с сетчатыми днищами, заполненных шарами, создают большое гидросопротивление при последовательном прохождении через них потока перемешиваемой жидкой среды, Это связано с Повышенными зётратами энергии, особенно в случае перемешивания вяз- жидкостей. В высоковязких же жидкостях, таких, как, например, смолы или высококонцентрированные суспензии, са- харосодержащие растворы, известное устройство малоэффективно ввиду невозможности образования псевдосжи- женного соя шаров, поскольку инерция движения шаров не может преодолеть силу вязкости жидкости.

Цель изобретения - повышение эффективности процесса перемешивания и надежности устройства

Поставленная цель достигается тем, что вибрационный смеситель, содержащий вибратор, корпус со штуцерами входа и выхода обрабатываемой среды, переметшивающие элементы, установленные на вертикальном

штоке, снабжен упругим газонаполненным элементом, размещенным в нижней части корпуса с зазором между его днищем и нижним перемешивающим элементом, а перемешивающие элементы выполнены в виде подпружиненных инерционных тел, установленных с возможностью скольжения на штоке

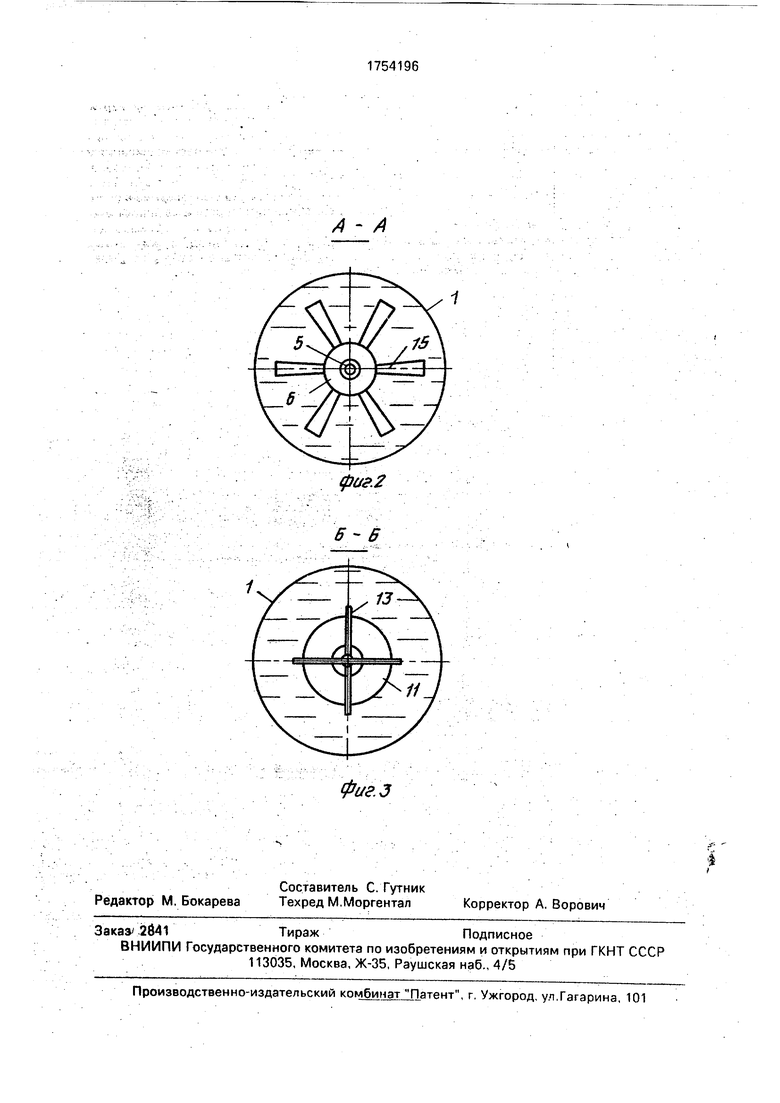

На фиг 1 изображен общий вид вибрационного смесителя в заполненном состоянии; на фиг. 2 - разрез А-А на фиг. 1; на фиг

3- разрез Б-Б на фиг. 1.

Смеситель содержит вертикальный цилиндрический корпус 1 с герметично под- стыковываемой крышкой 2 и штуцерами 3 и

4входа и выхода обрабатываемой жидкой среды. Внутри корпуса 1 установлен вертикальный шток 5, соединенный с вибратором (на чертеже не показан) На штоке 5 закреплены перемешивающие элементы, выполненные в виде инерционных тел 6 цилиндрической формы и помещенных по их торцам пружин 7 и 8. Инерционные тела 6 установлены на штоке 5 с возможностью

свободного скольжения, для чего в них выполнены центральные отверстия 9 большие диаметры штока Между соседними перемешивающими элементами установлены разделители 10, закрепленные жестко на

штоке 5

В нижней части корпуса 1 установлен упругий газонаполненный элемент 11, выполненный в форме тора и размещенный с зазором между днищем 12 корпуса и нижней частью нижнего перемешивающего элемента, ограниченной крестовиной 13, приваренной к штоку 5. Упругий элемент 11 выполнен в виде герметичной торовой оболочки из эластичной упругой, например, резиновой пленки 14, заполненной воздухом, в центральное отверстие которой с зазором введен нижний конец штока 5,

При заполнении корпуса 1 жидкостью упругий элемент 11 всплывает и прижимается к крестовине 13, закрепленной на штоке 5. На наружной поверхности инерционных тел 6 закреплены активаторы перемешивания жидкости, выполненные, например, в виде радиальных лопастей 15 Пружины 7 и

8 могут быть закреплены на штоке у разделителей 10, а могут быть свободно размещены на штоке по обе стороны инерционных тел 6 8 центральной части крышки установлен сильфон 16, обеспечивающий герметизацию места ввода штока 5 в корпус 1

Предлагаемый вибрационный смеситель работает следующим образом

Через штуцер 3 корпус 1 заполняется смешиваемыми компонентами до уровня,

срставляющего 0,8-0,9 от его высоты (уровень заполнения зависит от плотности компонентов - чем она выше, тем больше уровень заполнения аппарата) При этом упругий газонаполненный торообразный элемент 11, свободно размещенный на днище 12 корпуса, всплывает и прижимается к крестовине 13 При этом заполняющая корпус 1 жидкость и размещенный в ней газ, заполняющий упругий элемент 11, образуют колебательную систему жидкость-газ, в которой газ играет роль упругого элемента, а столб жидкости на нем - инерционного элемента системы. Крестовина 13, ограничивая уровень размещения газонаполненного тора 11 в жидкости, в то же время не мешает динамическому контакту Жидкости и газа.

При включении вибратора шток 5 начинает совершать возвратно-поступательные движения в жидкости, возбуждая в ней динамическое (переменное) давление Периодические колебания давления жидкости через эластичную оболочку 14 передаются заключенному в ней газу, вызывая пульсацию его объема, и происходит динамическое взаимодействие жидкости и газа - элементов колебательной системы жидкость-газ, т.е возбуждаются колебания этой системы При этом происходят пульсации объема газонаполненного элемента, а жидкость турбулизируется

Собственная частота fi образованной в аппарате колебательной системы жидкость-газ находится в низкочастотном звуковом диапазоне 30-65 Гц Она зависит от геометрических размеров газонаполненнО- го элемента, глубины его погружения, плотности жидкости и может быть легко установлена экспериментально

Закрепленные на штоке 5 перемешивающие элементы, каждый из которых включает подвижное инерционное тело 6 (груз) и установленные по его торцам пружины 7 и 8 (упругие элементы), представляют собой механическую колебательную систему Вибрации штока 5 вызывают колебания этой механической системы, при которых груз 6 совершает возвратно-поступательные движения в жидкости, скользя по штоку Собственная частота колебаний f2 этой системы зависит от массы груза и жесткости пруЖй й, Соответствующим подбором груза и пружин путем предварительной тарировки, например, с помощью вибростенда типа ВЭДС, устанавливают (подбирают) собственную частоту перемешивающих элёмТён- тов равной частоте системы жидкость-газ, т.е. .

При осуществлении процесса перемешивания устанавливают частоту вибратора,

равной собственной частоте s f i, что достигается предварительной настройкой или подстройкой вибратора При этом возбуждается резонансный режим колебаний системы жидкость-газ, образованной в полости корпуса аппарата, и перемешивающих устройств, установленных на штоке.

При резонансных колебаниях механической колебательной системы резко

0 возрастает интенсивность возвратно-поступательных движений инерционных тел 6, совершаемых с максимальной амплитудой, значительно большей амплитуды вибраций штока определяемой расстоянием между

5 соседними разделителями 10 - режим автоколебаний Это движения инерционных тел 6 с лопастями 15 турбулизируют объем заполняющей корпус 1 жидкой среды, способствуя перемешиванию между собой

0 исходных компонентов. При этом турбулизируется свободная поверхность жидкости, которая захватывает свободный газ из верхней части корпуса 1

В то же время в резонансном режиме

5 колебаний системы жидкость-газ в несколько раз (4-5) повышается динамическое давление в жидкости и за сч ет этого резко возрастает действующая вниз вибрационная сила, перемещающая захваченный на

0 поверхности газ вглубь жидкости, В результате свободный газ мгновенно,переходит в жидкость и, находясь в дисперсном состоянии, насыщает ее объем. Рабочая среда в аппарате переходит вксёс% яние г идрозоля,

5 когда жидкость насыщена мелкодисперсными пузырьками газа, совершающими интенсивные хаотические движения в условиях резких знакопеременных изменений давления и турбулентных пульсаций жидкости

0 Наличие в жидкости дисперсного газа делает ее сжимаемой, что повышает интенсивность резонансных пульсаций и степень гидродинамического возмущения газожидкостной системы

5 Кроме того, в условиях резонанса в отрицательные полупериоды колебаний в жидкости создается разряжение ниже значения упругости её насыщающих паров, что приводит к образованию массы кавитацион0 ных пузырьков, которые, схлопываясь, существенно инт енсифицируют процесс массообмена между перемешиваемыми компонентами

При этом свободно размещенный у дни5 ща корпуса газонаполненный тор 11 совершает интенсивные объемные пульсации и осциллирующие движения, дополнительно турбулирующие жидкость в нижней части корпуса Расстояние между крестовиной 13 и днищем корпуса выбирается таким, чтобы

при крайнем нижнем положении штока 5 оно превышало (на 5-20 мм) максимальны размер тора 11 при пульсациях его объема. При Этом происходят также интенсивные соударения тора с крестовиной и днищем корпуса, возбуждающие кавитацию и усиливающие турбулизацию в этой части аппарата.

Таким образом, в предложенной конструкции смесителя достигается очень высокая интенсивность процесса массообмена между компонентами, обусловленная совместным воздействием следующих факторов: в резонансном режиме колебаний системы жидкость-газ внутри корпуса возбуждаются мощные пульсирующие турбулентные потоки при высокой амплитуде волн динамического давления в жидкой среде, что обеспечивает интенсивное перемешивание компонентов по всему объему аппарата; наличие в жидкости дисперсного газа в виде динамически активных пузырьков, распределенных в объеме жидкости, улучшает процесс перемешивания компонентов; периодическое образование и схло- пывание кавитационных пузырьков в жидкости усиливает турбулизацию жидкости и степень диспергирования перемешиваемых компонентов; высокоамплитудные возвратно-поступательные движения инерционных тел с активаторами при резонансе механической колебательной системы обеспечивают перемешивание компонентов по всей высоте аппарата.

При этом возвратно-поступательные движения установленных на штоке инерционных тел обеспечивают грубое перемешивание исходных компонентов, тогда как более тонко е перемешивание происходит при резонансных колебаниях системы жидкость-газ. То есть процесс перемешивания идет одновременно на двух уровнях, что обуславливает его высокую эффективность, особенно в случаях смешивания пло- хосмешиваемых или практически несмешиваемых жидкостей

Выполнение перемешивающих элементов в виде свободно установленных на штоке подпружиненных инерционных тел с лопастями, не перекрывающих сечение корпуса, дает возможность свободной циркуляции жидкой среды внутри корпуса, исключая образование в нем застойных зон. Гидросопротивление внутренней полости данного смесителя во много раз меньше, чем в прототипе, что позволяет осуществлять эффективное перемешивание высоковязких жидкостей или высококонцентрированных суспензий, а также

снизить энергозатраты при перемешивании

Отсутствие соударяющихся тел в перемешивающих элементах исключает механическое разрушение частиц твердой фазы и деструкцию молекул флокулянта. При этом обеспечивается высокая надежность работы смесителя, поскольку в нем не содержится элементов, подвергающихся жестким

ударам или повышенным механическим нагрузкам, а пружины 7 и 8 полностью демпфируют удары инерционных тел 6 об элементы 10 и 13 штока 5.

Предложение позволяет также упростить конструкцию вибрационного смесителя. Кроме того, в прототипе смешиваемые компоненты подаются в аппарат под избыточным давлением; в предложенный смеситель компоненты поступают при

нормальном давлении, а в рабочем процессе перемешивания в аппарате создается по- вышенное динамическое давление, величина которого в положительные полупериоды резонансных колебаний системы

жидкость-газ составляет 1,5-1,8 кПа или 1,5-1,8 эти.

По окончании процесса перемешивания выключают вибратор, прекращаются вибрации штока и возвратно-поступательные движения инерционных тел. В жидкости исчезает динамическое давление, резонансные пульсации гидрозоля в корпусе прекращаются, избыточный газ выходит из жидкости в верхнюю часть аппарата, а

полученная смесь отводится через штуцер 4

Пример. Проводят смешивание компонентов полиольных смесей, используемых для получения пенополиуретанов:

смесь смоляных и жирных кислот А6ТЗ(Т) - компонент Г;

фторированные третичные амины МД46 или МДЗФ - компонент 2. Весовое соотношение компонентов -2,5-1.

Компонент 1 представлял собой очень вязкую смолообразную жидкость плотностью 1,1 г/см3, компонент 2 - прозрачная очень летучая жидкость плотностью 1,7 г/см3. Смешивание проводилось в сосуде из

оргстекла емкостью 1500 мл высотой 230 мм. В качестве вибропривода использовался вибратор электродинамического стенда ВЭДС-100. После залива компонентов высота газовой полости в сосуде составляла 30 мм.

При экспериментах резонансный режим жидкость-газ получен при частоте вибратора 42-45 Гц (резонансный диапазон) и виброускорении 15д

Перемешиванием в течение 10-15 мин на этом режиме было достигнуто полное перемешивание исходных компонентов - получена однородная жидкая масса по всей высоте сосуда После отстаивания в течение 3-х месяцев полученная смесь не расслоилась, из нее изготовлены образцы пенопласта.

Формула изобретения Вибрационный смеситель, содержащий вибратор, корпус со штуцерами входа и выхода обрабатываемой среды, перемешива0

ющие элементы, установленные на вертикальном штоке внутри корпуса, отличающийся тем, что, с целью повышения эффективности процесса перемешивания и надежности, он снабжен упругим газонаполненным элементом, размещенным в нижней части корпуса с зазором между его днищем и нижним перемешивающим элементом, а перемешивающие элементы выполнены в виде подпружиненных инерционных тел, установленных с возможностью скольжения на штоке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1992 |

|

RU2029612C1 |

| Устройство для нанесения гальванических покрытий | 1990 |

|

SU1798391A1 |

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2039138C1 |

| Резонансный гидропульсатор | 1989 |

|

SU1672018A1 |

| Вибрационный смеситель | 1977 |

|

SU655419A1 |

| Вибрационный смеситель | 1982 |

|

SU1105220A1 |

| Способ получения резонансных колебаний давления | 1989 |

|

SU1733728A1 |

| Пульсационный реактор | 1990 |

|

SU1733071A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ | 1991 |

|

RU2006280C1 |

| Устройство для мойки корнеклубнеплодов | 1989 |

|

SU1671241A1 |

фиг 1

А - А

Авторы

Даты

1992-08-15—Публикация

1990-08-10—Подача