сл : k

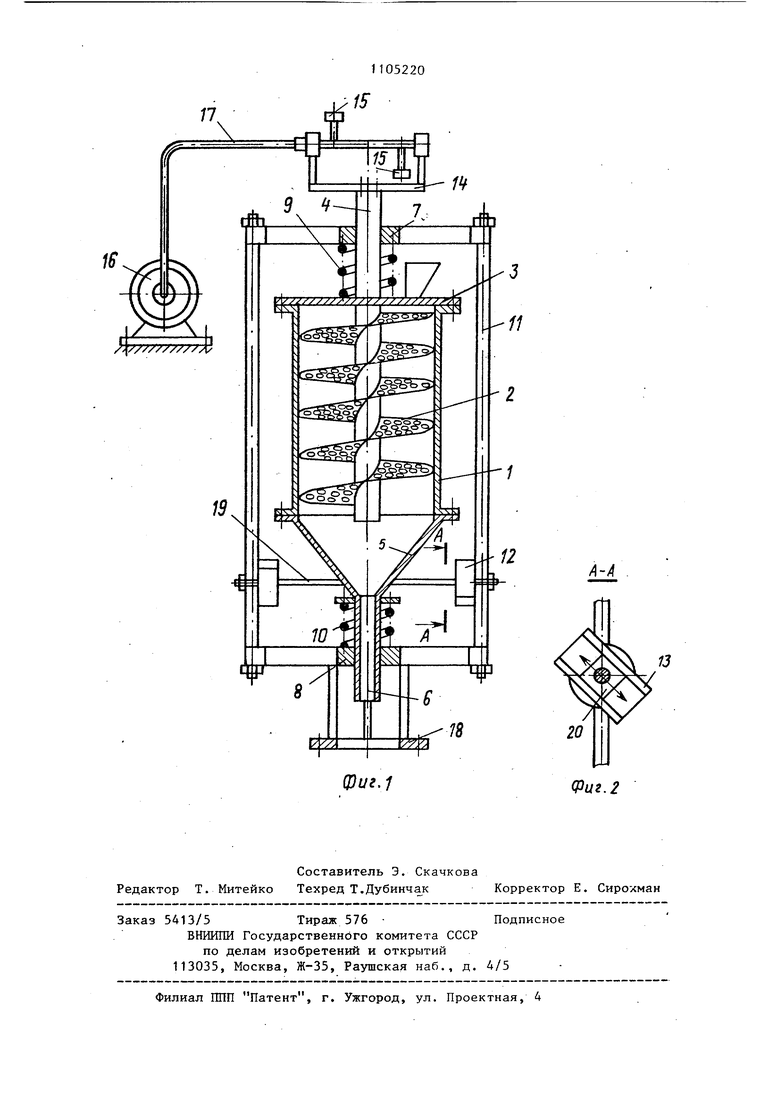

tXiT Изобретение относится к устройст вам для смешения сыпучих материапой и может быть использовано в пищевой химической и других отраслях промышленности. . Известно устройство, содержащее корпус и укрепленный на вибрирующем штоке набор обратных перфорированных тарелок t 1Недостатком данного устройства является то, что в нем необходимо опытным путем подбирать площадь отверстий перфорации для каждого расхода сыпучего материала, что тре бует больших трудозатрат. Кроме того, при изменении фи зико-механических свойств сыпучего материала изменяется и его сыпучесть, что требует нового подбора площади перфорации. Это обусловлено тем, что при превышении расхода сыпучих материалов, подаваемых дозаторами над пропускной способностью тарелок, материал просыпается через края тарелок на дно смесителя без перемешивания,- что снижает качество получаемой смеси. При суммарной величине расхода дозаторов, меньшей оптимальн для данной площади перфорации, тарелки оголятся, что также снижает качество смеси. Наиболее близким к предлагаемому по технической сущности является устройство, содержащее вертикальный цилиндрический корпус с крьшкой и конич.еским днищем, упругие компен-. сирующие элементы, установленные меж ду торцами корпуса и опорами, перемешивающий орган, размещенный в кор пусе и прикрепленный к.штоку, соединенному верхним торцем с вибратором, установленным на крьш1ке корпуta, и патрубки вводами вывода компо нентов С2 1. К недостаткам известного устройства относятся его сложность, трудо емкость изготовления, поскольку уст ройство содержит большое количество разнотипных деталей, и значительная энергоемкость, обусловленная наличи как привода вибратора, так и привод транспортирующего шнека. Дель изобретения - повышение качества смеси, упрощение конструкции и снижение удельных энергозатрат. Поставленная цель достигается те что вибрационный смеситель, содержащий привод, вертикальный корпус с установленными на его крьш1ке и кони ческом днище компенсирующими элементами, внутри которого установ.; ;. с. вибратором шток с перемешивающим органом, патрубки ввода и вывода компонентов, снабжен стойкой, выполненной в виде соединенных штангами верхней и нижней крестовин- с центральными подшипниками, кинематической опорой, включающей соединенные с коническим днищем посредством штырей ползуны, установленные с возможностью вращения относительно своей оси в направляющих, которые закреплены на штангах под одинаковым углом к вертикали. При этом патрубок вывода компонентов пропущен через центральный подшипник нижней крестовины, шток пропущен через центральный подшипник верхней крестовины и жестко соединен с , перемешивающий орган выполнен в виде винтовой спирали, наружная кромка которой прикреплена к внутренней поверхности корпуса,. а привод соединен с вибратором гибкой связью. На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 разрез А-А на фиг. 1. В корпусе 1 расположено перемешивающее устройство 2. К корпусу 1 крепится крьш1ка 3 с закрепленным на ней штоком 4. К нижней части корпуса 1 крепится коническое днище 5 с выводным патрубком 6. Шток 4 расположен в опоре 7, сооснон опоре 8, в которой расположен выводной патрубок 6. Ha штоке 4 установлен упругий компенсирующий элемент 9, расположенный между крышкой 3 и опорой 7. На выводном патрубке 6 также установлен упругий элемент 10, расположенный между коническим днищем 5 и опорой 8. Соосные опоры 7 и 8 жестко соединены между собой четырьмя штангами 11. На двух диаметрально расположенных штангах 11 установле-ны направляющие пластины 12 с планками 13. На штоке 4 жестко укреплен двухбалансный вибратор 14 с разнесеннь1ми массами 15. Электродвигатель постоянного тока 16 соединен гибкой связью 17 с вибратором 14. Крепление вибрационного смесителя к опорной раме (не показана) осуществляется с помощью опорного фланца 18, соединенного с соосной опорой 8. К коническому 5 приварены штыри 19,на свободных концах которых закреплены с возомжностью вращения ползуны 20 Устройство работает следующим образом. От вибратора 14- знакопеременная нагрузка через шток 4 и крышку 3 пе редается корпусу 1, в котором закреплено перемешивающее устройство 2 в виде винтового перфорированного желоба. Соосные направляющие представляют собой подшипники скольже.ния. Каждая направляющая 12 представляет собой две жестко закреплен ные одна относительно другой параллельные планки, между которыми помещается с возможностью относительного перемещения ползун 20. ПоследНИИ выполнен в виде прямоугольной бронзовой пластинки, укрепленной с возможностью вращения на свободных концах штырей 19, приваренных к коническому днищу 5. Угловые опоры расположены одна относительно другой таким образом, что в пространст представляют собой участки двухзаходной внутренней прямоугольной резьбы. Установка в вибрационном смесителе двух пар направляющих при водит к тому, что при приложении вертикальной нагрузки к штоку 4 все элементы корпуса 1 с перемешивающим устройством 2 двигаются в пространстве по винтовой линии с углом подъ ма, на которьй настроены угловые н.а правляющие 12. Последние изготовлены таким образом, что позволяют пла но изменять УГОЛ их установки относительно горизонта в пределах 0-90 Направление (правое или левое) винтовых линий перемешивающего устройства 2 и угловых направляющих 12 должно совпадать. При малых углах установки направ ляющих 12 относительно горизонта силы трения ползунов 20 о направляющие пластины при приложении вертикальной нагрузки превьщтают сдвиговое усилие, возникающее при разложении этой вертикальной нагрузки на нормальную и касательную составлякяцие. т.е. при малых углах установки угловых направ ляющих 12 одна только вертикальная нагрузка не сможет обеспечить колебания корпуса 1 по винтовой линии (фиг. 2)i Для обеспечения колебаний корпуса по винтовой линии на шток 4 должна действовать не только верти кальная знакопеременная нагрузка, но и знакопеременный крутящий момент Поэтому вибратор 14 выполнен со смещенными дебалансами. Гибкая связь 17 двигателя 16 с вибратором 14 необходима, поскольку корпус вибратора участвует в сложном пространственном движении, а другим путем под вести крутящий момент к вибратору трудно. Электродвигатель постоянного тока 16 позволяет плавно изменять частоту колебаний вибратора в пределах 10-30 Гц, что дает возможность быстро подобрать оптимальную частоту колебаний смесителя для различных материалов, обеспечивающих их кипение Элементы 9 и 10 служат для ограничения амплитуды колебаний корпусй 1 и для взаимного ориентирования кони- : ческого днища 5 относительно направляющих 12. Физическая сущность процесса смещения сыпучих материалов в вибрационном смесителе заключается в следующем. Экспериментальные исследования показали, что качество смешения сьщу чих материалов значительно повышается при условии,если часть смешанной композиции транспортируют в зону подачи исходных компонентов (прототип). В предлагаемом устройстве просеивание компонентов и одновременно частичная его рециркуляция осуществляются на винтовом перфорированном желобе, совмещающем колебания по винтовой линии, шаг которой больше шага самого винтового перфорированного желоба. Принцип движения частиц материала вверх по винтовому желобу заключается в том, что каждая частица материала, получив толчок под определенным углом от вибрирующего желоба, некоторое время находится в полете по направлению вверх по винтовому желобу. За время желоб возвращается в исход-гное положение, а частица получает следующий толчок и т.д. Дпя выполнения этого условия необходимо, чтобы угол ускорения вибрации, который равен углу установки направляющих 1.2, был больше угла подъема винтовой линии перфорированного желоба 2. За счет таких направленных колебаний поток части сыпучего материала непрерывно движется вверх по винтовому перфорированному желобу. Так как винтовой желоб выполнен с перфорацией, то чactицы смешиваемых компонентов участвуют в сложном движении: поток материала на перфорированном желобе кипит, движется вверх по винтовому желобу и одновременно просыпается через перфорацию на нижележащий желоба. Скорость движения частиц вверх по желобу определяется углом установки направляющих 12 и частотой колебаний корпуса 1. В установившемс режиме работы смесителя в зависимости от его производительности толщина кипящего слоя материала на желобе стабилизируется. Опыты подтверждают, что без ухудшения качества смешения производительность смесителя с диаметром корпуса 250 мм можно изменять в пределах 90-130 кг/ Толщина слоя кипящего материала на желобе соответственно составляет 10-15 MW. Кроме того при виброкипении сыпучих материалов в них неизбежно начинается процесс сегрегации (расслоения частиц под действием инерционных сил и сил тяжести

которьй оказывает вредное влияние на качество смешения сьтучих материалов. В предлагаемом устройстве это явление самоустраняется тем, что нижний слой материала в Кипящем слое просыпается через перфорацию в первую очередь, попадая при этом в верхний более легкий слой кипящего материала на нижележащем витке винтового перфорированного желоба, что и приводит к автоматическому усреднению материала на всех витках желоба, не считая первого.

Для исследования сглаживающей способности смесителя снимали его динамическую характеристику.В качестве фонового материала использоваЛи нигрозин, а в качестве ключевого компонента - металлический порошок. Содержание которого в вьгхоние нигрозина. Полученная динамическая характеристика показала, что предлагаемый смеситель относится к классу инерционных смесителей, т.е. к смесителям, обладающим хорошей сглаживающей способностью флуктуации расхода компонентов, поступающих в смеситель.

Испытания предлагаемого смесителя показали, что при снижения потребления энергии на 30% по сравнению с прототипом производительность его возросла при получении однотипных смесей на 15-17% при равном качестве смеси. По предварительным данным годовой экономический эффект составит 5300 р на один смеситель. При годовой потребности в смесителях 30-40 шт в год годовой экономический эффект составит при максимальном объеме использования 5300x40 212000 р. дящей см€си непрерывно фиксировалось магнитным анализатором. Внутри смесителя было установлено перемешивающее устройство 2, представляющее собой винтовой перфорированный желоб,, состоящий из десяти витков с углом подъема винтовой линии 8. Перфорацию выполняли с диаметром отверстий 4 мм и с шагом 10 мм. По наружному диаметру винтового перфорированного желоба на ширине 10 мм от наружного края перфорацию не выполняли ,чтобы часть смешиваемого материала могла непрерывно подниматься вверх по желобу без просыпания. Угол установки, угловых направляющих 30-32. Частота колебаний корпуса была в пределах 23-27 Гц. В таком режиме на винтовом перфорированном желобе наблюдалось устойчивое кипе/7

фиг.1

А-А

IB

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2017 |

|

RU2648885C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2015 |

|

RU2613045C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2209109C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2181664C2 |

| Вибрационный смеситель | 1980 |

|

SU919720A1 |

| Вибрационный смеситель | 1987 |

|

SU1472110A2 |

| Вибрационный смеситель | 1983 |

|

SU1115790A2 |

| Вибрационный тепломассообменный аппарат для сыпучих материалов | 1980 |

|

SU896345A1 |

| Вибрационный смеситель | 1977 |

|

SU655419A1 |

| Вибрационный смеситель | 1991 |

|

SU1793956A3 |

ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ, содержащий привод, вертикальный корпус с установленными на его крьшке и коническом днище компенсирующими элементами, внутри которого установлен соединенный с вибратором шток с перемешивающим органом, патрубки ввода и вывода компонентов, отличающийся тем, что, с целью интенсификации процесса и снижения энергозатрат, он снабжен стойкой, выполП г 5й1ьЛИ01БКА ненной в виде соединенных штангами верхней и нижней крестовин с центральными подшипниками, кинематической опорой, включающей соединенные с коническим днищем посредством штырей ползуны, установленные с возможностью вращения относительно своей оси в направляющих, которые закреплены на штангах под одинаковым углом к вертикали. При этом патрубок вывода компонентов пропущен через центральный подшипник нижней крестовины, шток пропущен через центральный подшипник верхней крестовины и жестко соединен с крьшкой, перемепшвающий орган выполнен в виде винтовой V спирали, наружная кромка которой прикреплена к внутренней поверхности корпуса, а привод соединен с вибратором гибкой связью.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вибрационный смеситель | 1980 |

|

SU919720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-30—Публикация

1982-06-11—Подача