Изобретение относится к холодильной технике и области обработки осадков сточных вод путем концентрирования раствора и получения чистого растворителя косвенным вымораживанием.

Известно устройство для обработки шлама замораживанием и оттаиванием, содержащее вертикальный корпус, который через патрубок заполняется шламом. В корпусе расположен теплообменник, имеющий возможность перемещаться наподобие поршня. Теплообменник состоит из наружных теплообменных труб, проходящих корпус через верхнюю его перегородку, закрытых снизу отжимной пластиной с множеством

отверстий, расположенных между трубами. Верхние концы труб завальзованы в трубную доску, образующую дно выпускного коллектора. Теплоноситель поступает через патрубок во входной коллектор и далее по трубам в нижнюю часть теплообменных труб, откуда по щели между трубами направляется в выпускной коллектор и выходит через патрубок. Теплообменник с помощью пневмоцилиндров может перемещаться вертикально в корпусе.

Корпус теплообменника заполняется шламом и затем пускается хладагент. На поверхности труб начинается намораживание льда. Когда толщина льда достигает СЛ

N О 4 Ю

четной величины, открывается крышка и шлам выводится из установки, предварительно прекратив подачу хладагента. После слива шлама подается теплоноситель с температурой выше температуры таяния льда, который нагревает трубы теплообменника. Образовавшийся слой льда отделяется от труб. Теплообменник поднимается вверх, лед крошится и выходит через отверстия в корпусе из установки. Теплообменник опускается и цикл повторяется.

Основные недостатки таких устройств состоят в повышенных энергетических затратах, связанных с потерями энергии при переключениях в гидравлических трактах, а также в дополнительных затратах времени на переключения, связанные с подготовкой рабочих объемов теплообменных устройств. Кроме того, наличие дополнительных гидравлических связей и систем арматуры для переключения понижает эксплуатационную надежность таких устройств.

Цель изобретения состоит в повышении производительности устройства и надежности его эксплуатации. Поставленная цель достигается тем, что в устройстве для обработки шлама замораживанием и оттаиванием, содержащем бак, теплообменник с трактами подачи охлаждающего и нагревающего теплоносителей, выполненный в виде аппарата, состоящего из герметичной камеры со встроенными теплопередающи- ми трубками, заполненными теплоносителем. Тракт подачи нагревающего теплоносителя в объеме камеры снабжен покрывающий его поверхность пористой структурой для аккумулирования теплоносителя; устройство также снабжено, разме- щенными между трактами подачи охлаждающего и нагревающего теплоносителей в объеме камеры гидравлическими мостами из пористых структур в виде стержней или пластин с кольцами, охватывающими поверхность тракта подачи охлаждающего теплоносителя.

В тех случаях, когда необходимо обеспечить надежность запуска теплообменно- го аппарата в цикле замораживания, внутренняя поверхность рабочей части трубок покрыта пористой структурой. Кроме того, днище теплопередающих трубок выполнено из теплоизоляционных материалов.

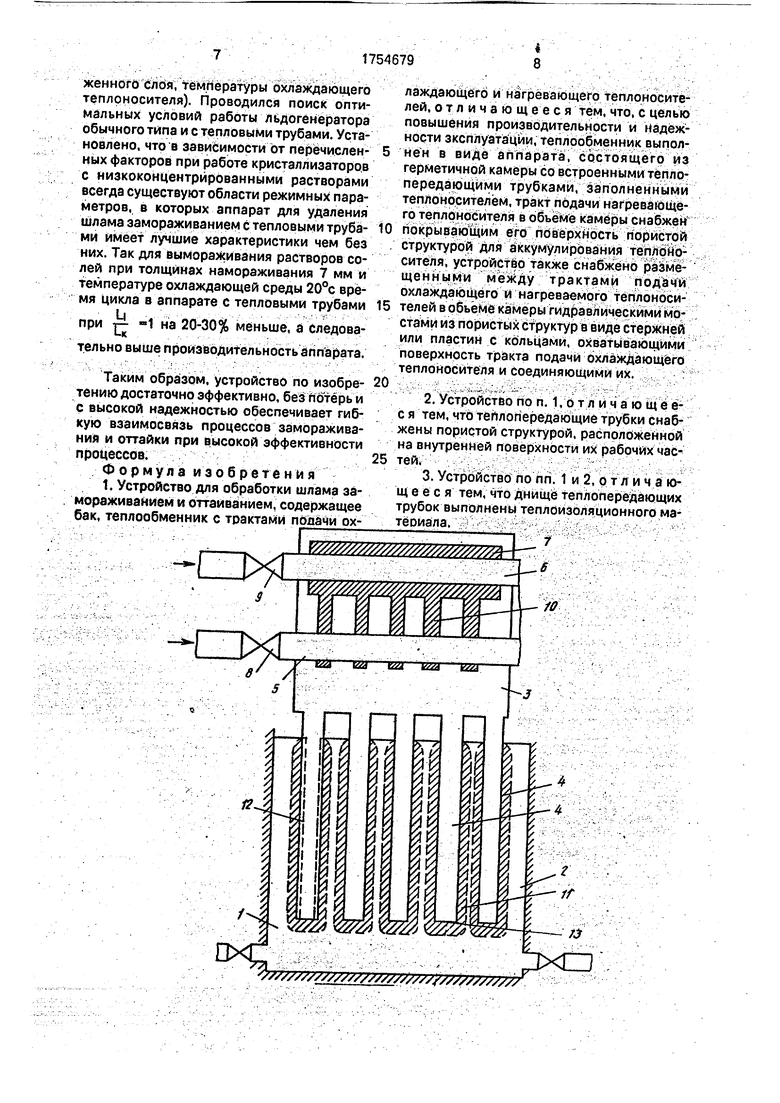

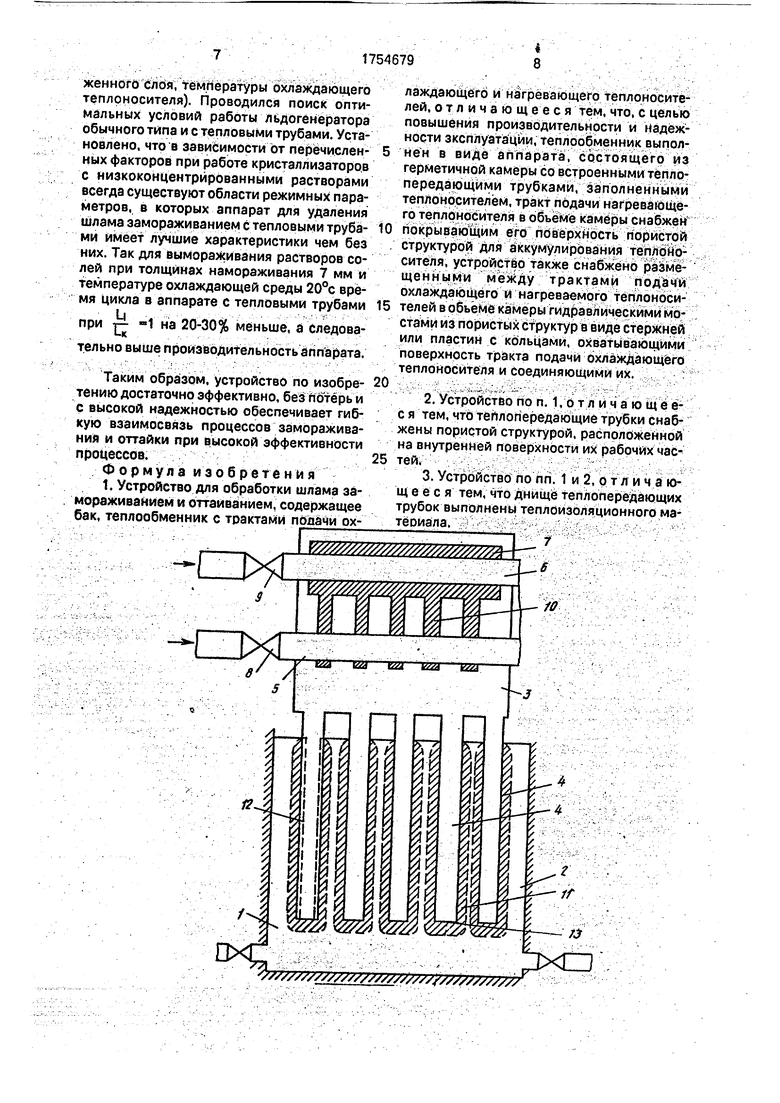

На чертеже изображено устройство, продольный разрез.

Устройство содержит бак 1 концентрирования раствора, заполненный раствором 2,аппаратЗстеплопередающимитрубками 4 типа испарительных термосифонов, пористую структуру 7, покрывающую тракт б нагревающего теплоносителя, клапаны 8 и 9, перекрывающие подачу нагревающего и охлаждающего теплоносителей соответственно, гидравлические моста 10 для сбора

жидкости с внешней поверхности тракта 5 подачи охлаждающего теплоносителя, намороженный слой 11, пористую структуру 12, размещенную на внутренней поверхности рабочей части теплопередающих трубок

0 4, и их днище 13.

Устройство работает следующим образом.

В бак 1 заливается раствор 2, подлежащий концентрированию (удалению раство5 рителя). В объем раствора 2 погружается теплопередающие трубки 4 аппарата 3. Полости теплопередающих трубок А в рабочем состоянии содержат некоторые количества теплоносителя, достаточно для запуска теп0 лообменного аппарата. Кроме того, определенная масса теплоносителя, необходимая для оттаивания оккумулируется в объемах пористой структуры 7 тракта 6, предназначенной для организации оттаивания.

5 Устройство работает в периодическом режиме. В цикле замораживания по тракту 5 при открытом клапане 8 подается хладагент с температурой заметно ниже темпера- туры кристаллизации раствора.

0 Теплоноситель во внутренних объемах теп- лообменного аппарата 3 подобран так, чтобы обеспечить реализацию процессов кипения и конденсации при малых (0,2-10 бар) давлениях насыщения и с высокой эф5 фективностыо. При хладагенте (тракт 6 отключен, клапан 9 закрыт) во внутреннем объеме устанавливается некоторое давление насыщения при температуре t выше температуры хладагента to, но ниже темпе0 ратуры кристаллизации tx начнется процесс кристаллизации, который будет продолжаться некоторое время, до накопления на поверхности теплопередающих трубок 4 намороженного слоя 11 определенной толщи5 ны. После этого цикл замораживания завершается ().

В цикле замораживания часть теплоносителя, находящаяся в жидком состоянии во внутренних объемах теплопередающих тру0 бок 4 (в рабочей их части), испаряется и конденсируется на поверхности тракта 5. Конденсат с этой поверхности стекает, возвращаясь во внутренние объемы теплопере- дающих трубок 4. Таким образом,

5 замыкаются циклы теплопередачи. Часть конденсата отсасывается через гидравлические мосты 10 в пористую структуру 7, покрывающую поверхность тракта 6.

В тех случаях, когда необходимо обес- печить надежность запуска теплообменного аппарата 3 в цикле намораживания, внутренняя поверхность рабочей части трубок 4 покрывается пористой структурой 12. Оттаивание осуществляется в том же баке 1 без перемещений теплообменного аппарата 3 с теплопередающими трубками 4. В момент завершения цикла замораживания происходит опорожнение бака 1 с последующим включением тракта 5. Далее практически без затрат времени начинается цикл отгай- ки за счет испаряемого из пористой структуры 7 теплоносителя и конденсации его в теплопередающих трубках 4 до тех пор, пока на внешней поверхности теплопередающих трубок А не образуется достаточный слой жидкости для того, чтобы по нему, как по смазочному слою, под действием тяжести мог быть удален остальной намороженный слой 11.

Нетрудно представить, что толщина такого слоя может быть достаточно малой и, следовательно, мало времени будет занимать и сам процесс оттаивания. После от- тайки, удаления льда и повторного заполнения бака 1 снова переходят к циклу замораживания, т.е. цикл повторяется.

Если в процессе цикла оттаивания в зоне днища 13 оттаивание будет идти медленнее, чем на остальной поверхности, в качестве материала днища 13 теплопередающих трубок 4 используется материал, имеющий низкие значения коэффициента теплопроводности, и увеличивается толщина днища.

Возможно перемещение бака 1 подтеп- лообменным аппаратом 3 с теплопередающими трубками 4 при гибких связях трактов 5 и 6.

Для обеспечения возврата жидкости в пористую структуру 7 предусмотрены гидравлические мосты, обеспечивающие отсос жидкости с внутренней поверхности тракта 5 в цикле замораживания и передачи ее в пористую структуру тракта 6. Гидравлические мосты представляют собой стержни, кольца или пластины из пористой структуры, которые охватывают поверхность тракта 5 по периметру, частично или полностью имеют плотный контакт с поверхностью тракта 5 так, чтобы обеспечить подсос жидкости в аккумулирующий обьем пористой структуры. Объем пор структуры определяется по формуле

А с

ГпуОп

где Vnop - объем пор;

д - толщина слоя замораживаемого

шлама;

F - рабочая поверхность теплопередающих трубок;

Гл/Эл - объемная теплота оттаивания замороженного шлама;

гп РП объемная теплота испарения теплоносителя в теплопередающих трубках.

Зазор между поверхностью тракта 5 и

пористой структуры мостов 10 не должен

превышать максимального размера пор

этой структуры. Максимальный размер пор

рассчитывается по формуле

Do о/рж Lg,

где Do - максимальный размер пор;

о- поверхностное натяжение теплоносителя внутри передающих трубок;

РЖ - плотность теплоносителя внутри теплопередающих трубок;

L - максимальный размер гидравлического поста;

g - ускорение свободного падения. При изготовлении мостов 10 из другой пористой структуры, чем структура 7. необходимо иметь в виду, что контакт между

гидравлическими мостами 10 и структурой 7 должен удовлетворять тем же требованиям, что и между мостами 10 и поверхностью такта 5. Пористая структура гидравлических мостов может быть металлической или изготовленной из других материалов, например полимерных. Главное, чтобы материал был инертный. Расстояния между поверхностями трактов 5 и 6 достаточны для удержания и накопления в объемах структур 7 необходимых количеств теплоносителя.

В качестве пористого материала структуры 7 следует предусматривать металлический пористый материал с высокой теплопроводностью так, чтобы обеспечить

меньшие термические сопротивления в процессах конденсации и испарения жидкости из объемов пор этого материала. Таким условиям соответствуют пакеты металлических сеток из меди, латуни или стали, массивы металлического войлока из этих же

конструкционных материалов, в том числе высокопористые ячеистые материалы; этим требованиям могут удовлетворять спеченные из порошков (медных, бронзовых и др.) пористые материалы, нанесенные на поверхность тракта 6.

Для определения возможных условий эксплуатации устройство по изобретению проводились расчетно-теоретические исследования и проработки. В них изменялись

условия охлаждения (коэффициенты теплоотдачи со стороны охлаждающих и греющих сред, отношения поверхностей участков подвода и отвода тепла, толщин намороженного слоя, температуры охлаждающего теплоносителя). Проводился поиск оптимальных условий работы льдогенератора обычного типа и с тепловыми трубами. Установлено, что в зависимости от перечислен- ных факторов при работе кристаллизаторов с низкоконцентрированными растворами всегда существуют области режимных параметров, в которых аппарат для удаления шлама замораживанием с тепловыми труба- ми имеет лучшие характеристики чем без них. Так для вымораживания растворов солей при толщинах намораживания 7 мм и температуре охлаждающей среды 20°с время цикла в аппарате с тепловыми трубами

при rj- -1 на 20-30% меньше, а Следовательно выше производительность аппарата.

Таким образом, устройство по изобре- тению достаточно эффективно, без потерь и с высокой надежностью обеспечивает гибкую взаимосвязь процессов замораживания и оттайки при высокой эффективности процессов.

Формула изобретения 1. Устройство для обработки шлама замораживанием и оттаиванием, содержащее бак, теплообменник с трактами подачи

Е%#22%;

У

д Л

5

тиа

/SS//////////S/S//S////////////////////

лаждающего и нагревающего теплоносителей, отличающееся тем, что, с целью повышения производительности и Надежности эксплуатации, теплообменник выполнен в виде аппарата, состоящего из герметичной камеры со встроенными тепло- передающими трубками, заполненными теплоносителем, тракт подачи нагревающего теплоносителя в объеме камеры снабжен покрывающим его поверхность пористой структурой для аккумулирования теплоносителя, устройство также снабжено размещенными между трактами подачи охлаждающего и нагреваемого теплоносителей в объеме камеры гидравлическими мостами из пористых структур в виде стержней или пластин с кольцами, охватывающими поверхность тракта подачи охлаждающего теплоносителя и соединяющими их.

2.Устройство поп. 1,отличающее- с я тем, что теПлопередающие трубки снабжены пористой структурой, расположенной на внутренней поверхности их рабочих частей.

3.Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что днище теплопередающих трубок выполнены теплоизоляционного материала.

7

%

ЛхО

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ОЧИСТКИ ВОДЫ | 2013 |

|

RU2557628C2 |

| ПАНЕЛЬ ОБШИВКИ, ПОДВЕРГАЮЩАЯСЯ ЗНАЧИТЕЛЬНЫМ ТЕПЛОВЫМ НАГРУЗКАМ ОТ АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 1993 |

|

RU2088495C1 |

| Устройство для низкотемпературного охлаждения | 2017 |

|

RU2661363C1 |

| СПОСОБ УДАЛЕНИЯ ИНЕЯ В ВОЗДУШНОМ ИСПАРИТЕЛЕ | 2014 |

|

RU2572560C1 |

| Двигательная установка маневрирующего космического аппарата на горючих компонентах топлива, хранящихся в газообразной фазе | 2024 |

|

RU2835045C1 |

| УСТРОЙСТВА И СПОСОБЫ ДЛЯ ИМПУЛЬСНОГО ЭЛЕКТРОТЕРМИЧЕСКОГО И ТЕПЛОАККУМУЛИРУЮЩЕГО ОТСОЕДИНЕНИЯ ЛЬДА | 2006 |

|

RU2383827C2 |

| СПОСОБ НАМОРАЖИВАНИЯ ЛЬДА И УСТРОЙСТВО ЛЬДОГЕНЕРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833534C1 |

| Установка для получения талой воды за счёт утилизации холода сжиженного природного газа | 2016 |

|

RU2651139C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИТАТЕЛЬНОГО РАСТВОРА В ГИДРОПОННЫХ ТЕХНОЛОГИЯХ ВЫРАЩИВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2827276C1 |

| Испаритель для системы терморегулирования космического аппарата | 2017 |

|

RU2665565C1 |

Изобретение относится к теплотехнике и холодильной технике, в частности к системам концентрирования растворов (шламов) и получения чистого растворителя косвенным вымораживанием. Цель изобретения - повышение производительности и надежности эксплуатации. Устройство для обработки шлама замораживанием и оттаиванием содержит теплообменник с системами подачи охлаждающего и нагревающего теплоносителей. Новым в устройстве является выполнение теплообменника в виде аппарата, состоящего из герметичной камеры со встроенными теплопередающими трубками, имеющими с ней общий внутренний объем, рабочая часть которого заполнена теплоносителем, Поверхность системы подачи нагревающего теплоносителя в объеме камеры покрыта пористой структурой для аккумулирования теплоносителя. Между поверхностями систем подачи охлаждающего и нагревающего теплоносителей в объеме камеры установлены гидравлические мосты в виде пористых структур, соединяющих обе поверхности. Внутренняя поверхность теплопередающих трубок рабочей части покрыта пористой структурой, а днище выполнено из теплоизоляционного материала. 2 з.п. ф-лы, 1 ил. (Л

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-08-15—Публикация

1990-05-22—Подача