Изобретение относится к охране окружающей среды, в частности к утилизации отходов бурения при строительстве нефтяных и газовых скважин.

Применяемые в бурениии амбары-накопители с хранящимися в них отходами бурения ликвидируются, в основном, путем их засыпки грунтов. Однако из-за очень большой длительности высыхания (затвердения) содержимого амбаров (1-2 года) значительные площади исключаются из землепользования, а сами отходы длительное время являются источниками загрязнения окружающей среды. Поэтому с целью ускорения отверждения отходов бурения их обрабатывают различными вяжущими материалами, например, цементом,гипсом, карбамидной смолой, фосфогипсом-полугидратом.

Наиболее близким к предлагаемому техническим решением, позволяющим существенно сократить время отверждения

отходов бурения с достаточной степенью иУ нейтрализации, является способ отверждения коллоидных систем содержащих воду. Согласно способу отходы бурения вначале обрабатывают пластмассовыми микросферами с целью связывания содержащейся в отходах нефти, а затем уретано- вым предполимером : с целью их отверждения.

Однако конструкция известных амбаров-накопителей предусматривает обработку отходов с помощью насоса цементировочного агрегата (или специального шламового насоса), который забирает из одного конца амбара жидкую часть отходов и прокачивает их через гидросмеситель (гидроворонку). При этом б гидроворонку в дозированном количестве подают отверж- дающий реагент и смесь сбрасывают в другой конец амбара. Насос забирает только сравнительно жидкую часть отходов, а загуа

со

Јь 00

юД

щепная часть остается в амбаре необработанной. Кроме того, обработанные через гмдросмеситель отходы после сброса в амбар не подвергаются перемешиванию. В результате не достигается равномерность обработки всей массы отходов отверждаю- щим реагентом, что ведет к снижению проч- ности отвержденного материала и к снижению степени обезвреживания загрязняющих компонентов. При этом скорость обработки отходов сравнительно низкая, поскольку она ограничена производительностью используемого насоса, который про- качивает последовательно весь объем отходов через гидросмеситель.

Цель изобретения - повышение эффективности амбара-накопителя для отходов бурения за счет увеличения степени их отверждения.

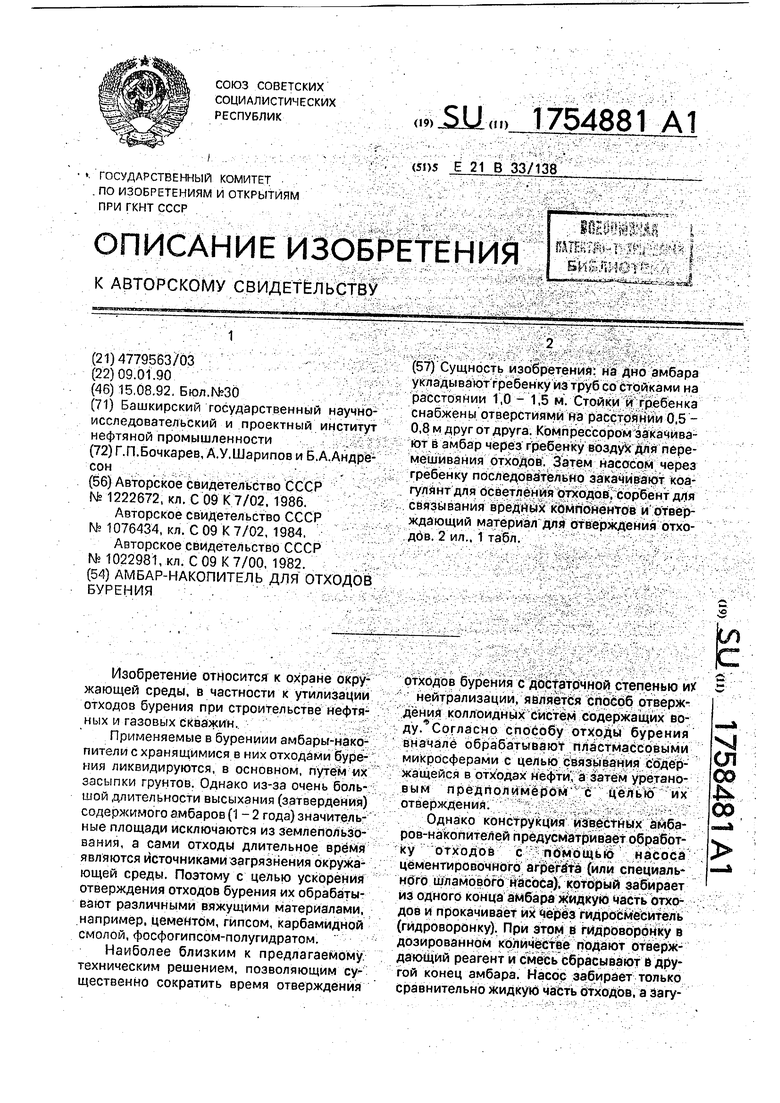

цель достигается тем, что на дне амбара-накопителя до начала бурения размещают гребенку из труб, на которой размещаю вертикальные стойки на расстоянии 1,0 - 1,5 м друг от друга, при этом вертикальные стойки и гребенка выполнены с отверстиями на расстоянии 0,5 - 0,8 м, а гребенку из труб соединяют со средствами подачи реагентов для обработки отходов бурения, например, гребенку с одного конца подсоединяют к насосной линии, а с другого конца - к компрессорной линии.

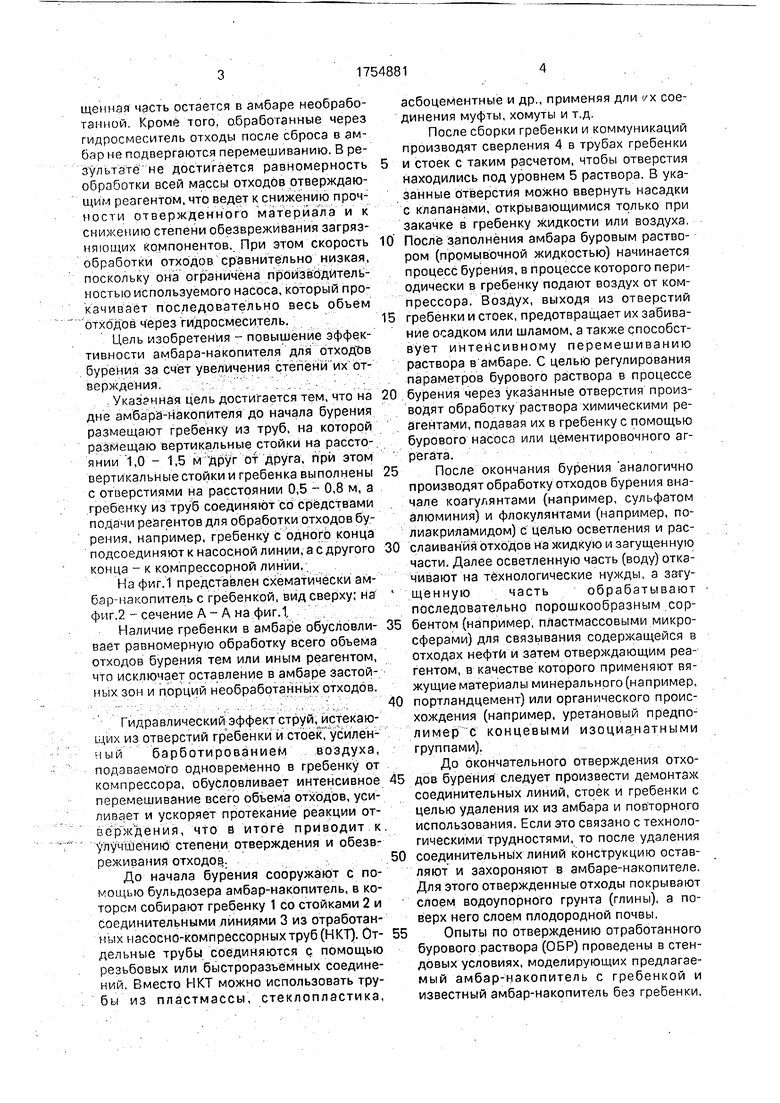

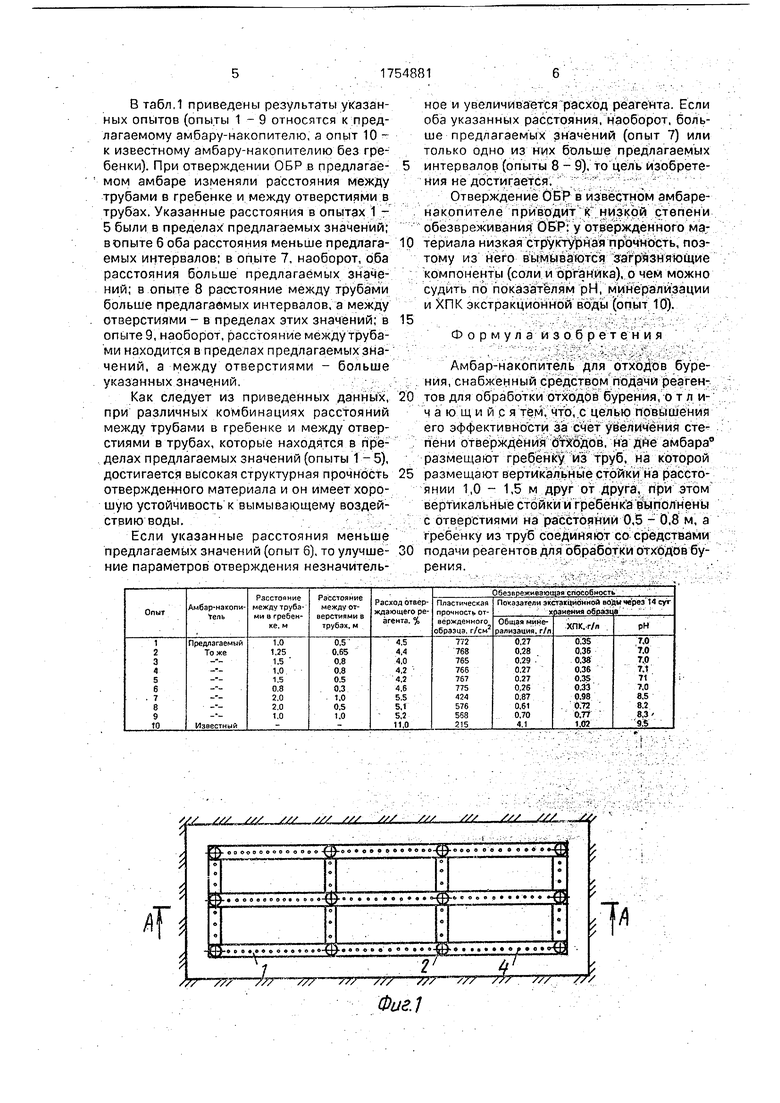

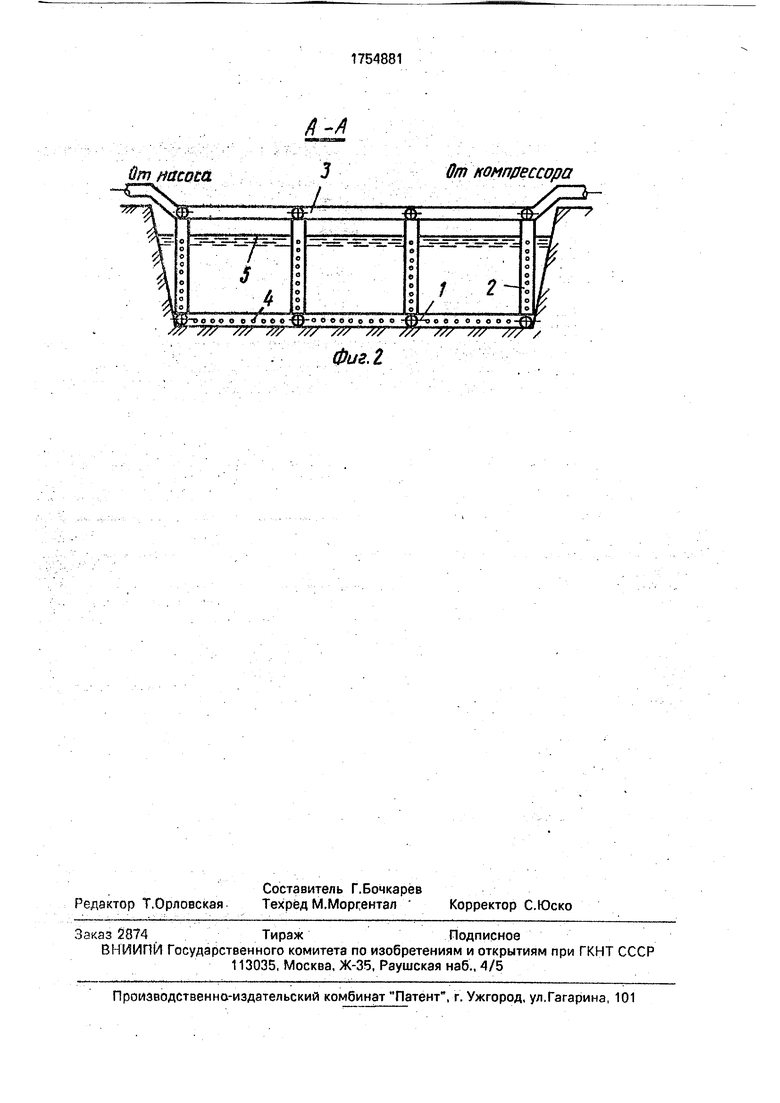

На фиг,1 представлен схематически амбар-накопитель с гребенкой, вид сверху; на фиг.2 - сечение А - А на фигД

Наличие гребенки в амбаре обусловливает равномерную обработку всего объема отходов бурения тем или иным реагентом, что исключает оставление в амбаре застойных зон и порций необработанных отходов.

Гидравлический эффект струй, истекающих из отверстий гребенки и стоек, усиленный барботированием воздуха, подаваемого одновременно в гребенку от компрессора, обусловливает интенсивное перемешивание всего объема отходов, усиливает и ускоряет протекание реакции отверждения, что в итоге приводит к улучшению степени отверждения и обезвреживания отходов,.

До начала бурения сооружают с по- кощью бульдозера амбар-накопитель, в котором собирают гребенку 1 со стойками 2 и соединительными линиями 3 из отработанных насосно-компрессорныхтруб(НКТ). Отдельные трубы соединяются с помощью резьбовых или быстроразъемных соединений, Вместо НКТ можно использовать трубы из пластмассы, стеклопластика,

асбоцементные и др., применяя дли /х соединения муфты, хомуты и т.д.

После сборки гребенки и коммуникаций производят сверления 4 в трубах гребенки

и стоек с таким расчетом, чтобы отверстия находились под уровнем 5 раствора. В указанные отверстия можно ввернуть насадки с клапанами, открывающимися только при закачке в гребенку жидкости или воздуха,

После заполнения амбара буровым раствором (промывочной жидкостью) начинается процесс бурения, в процессе которого периодически в гребенку подают воздух от компрессора. Воздух, выходя из отверстий

гребенки и стоек, предотвращает их забивание осадком или шламом, а также способствует интенсивному перемешиванию раствора в амбаре. С целью регулирования параметров бурового раствора в процессе

бурения через указанные отверстия производят обработку раствора химическими реагентами, подавая их в гребенку с помощью бурового насоса или цементировочного агрегата.

После окончания бурения аналогично производят обработку отходов бурения вначале коагулянтами (например, сульфатом алюминия) и флокулянтами (например, по- лиакриламидом) с целью осветления и расслаиван ия отходов на жидкую и загущенную части. Далее осветленную часть (воду) откачивают на технологические нужды, а загущенную часть обрабатывают последовательно порошкообразным сорбентом (например, пластмассовыми микросферами) для связывания содержащейся в отходах нефти и затем отверждающим реагентом, в качестве которого применяют вяжущие материалы минерального (например,

портландцемент) или органического происхождения (например, уретановый предпо- лимер с концевыми изоцианатными группами).

До окончательного отверждения отходов бурения следует произвести демонтаж соединительных линий, стоек и гребенки с целью удаления их из амбара и повторного использования. Если это связано с технологическими трудностями, то после удаления

соединительных линий конструкцию оставляют и захороняют в амбаре-накопителе. Для этого отвержденные отходы покрывают слоем водоупорного грунта (глины), а поверх него слоем плодородной почвы.

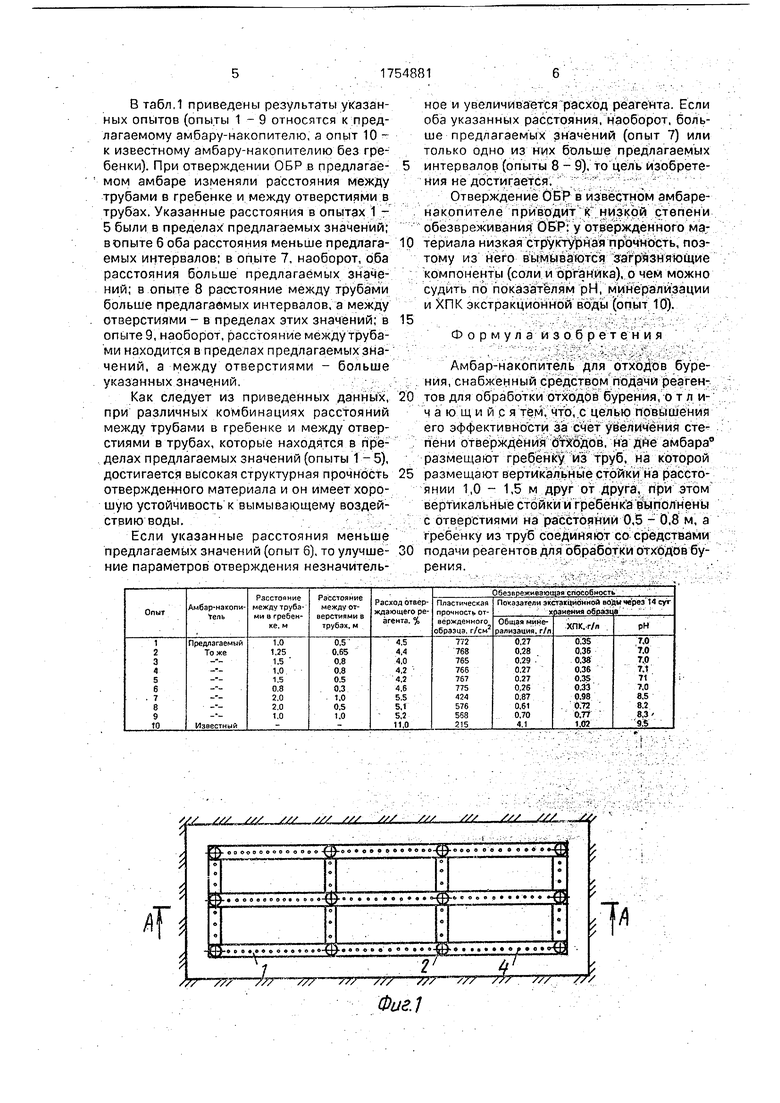

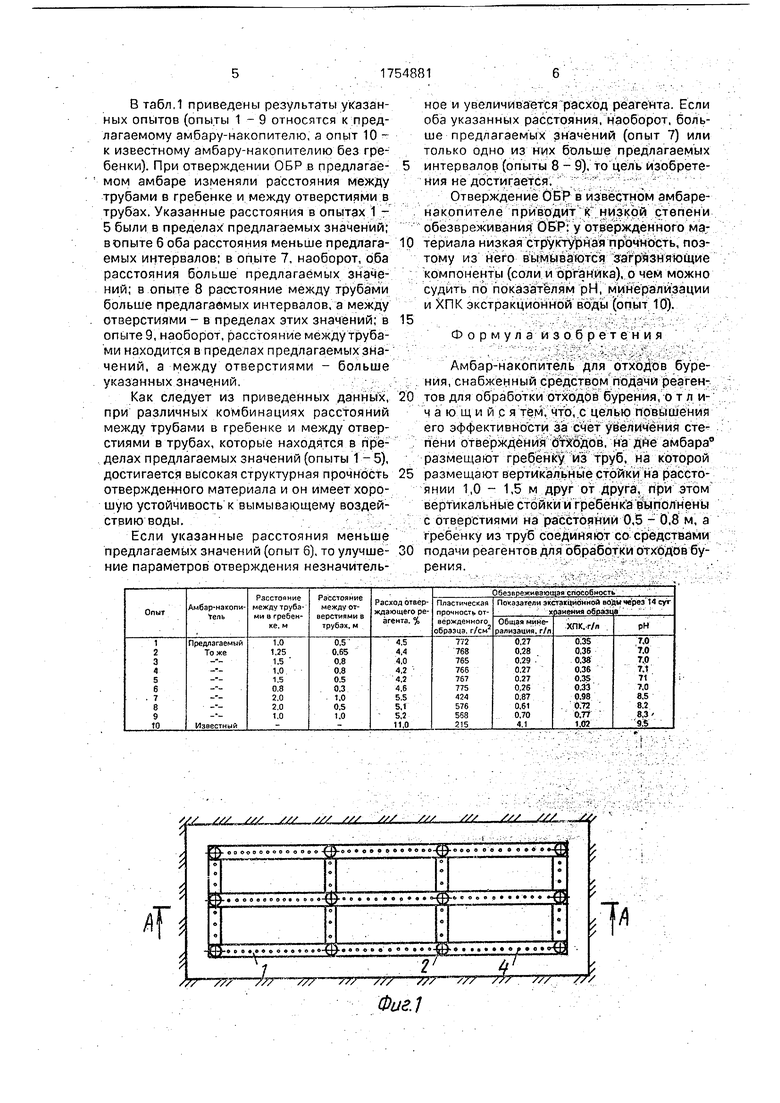

Опыты по отверждению отработанного бурового раствора (ОБР) проведены в стендовых условиях, моделирующих предлагаемый амбар-накопитель с гребенкой и известный амбар-накопитель без гребенки.

В табл,1 приведены результаты указанных опытов (опыты 1 - 9 относятся к предлагаемому амбару-накопителю, а опыт 10 - к известному амбару-накопителию без гребенки). При отверждении ОБР в предлагав- мом амбаре изменяли расстояния между трубами в гребенке и между отверстиями в трубах. Указанные расстояния в опытах 1 - 5 были в пределах предлагаемых значений; в опыте 6 оба расстояния меньше предлага- емых интервалов; в опыте 7, наоборот, оба расстояния больше предлагаемых значений; в опыте 8 расстояние между трубами больше предлагаемых интервалов, а между отверстиями - в пределах этих значений; в опыте 9, наоборот, расстояние между трубами находится в пределах предлагаемых значений, а между отверстиями - больше указанных значений.

Как следует из приведенных данных, при различных комбинациях расстояний между трубами в гребенке и между отверстиями в трубах, которые находятся в пределах предлагаемых значений (опыты 1 -5), достигается высокая структурная прочность отвержденного материала и он имеет хорошую устойчивость к вымывающему воздействию воды.

Если указанные расстояния меньше предлагаемых значений (опыт 6), то улучше- ние параметров отверждения незначительное и увеличивается расход реагента. Если оба указанных расстояния, наоборот, больше предлагаемых значений (опыт 7) или только одно из них больше предлагаемых интервалов (опыты 8 - 9), то цель изобретения не достигается.

Отверждение ОБР в известном амбаре- накопителе приводит к низкой степени обезвреживания ОБР: у отвержденного материала низкая структурная прочность, поэтому из него вымываются загрязняющие компоненты (соли и органика), о чем можно судись по показателям рН, минерализации и ХПК экстракционной воды (опыт 10).

Формула изобретения

Амбар-накопитель для отходов бурения, снабженный средством подачи реагентов для обработки отходов бурения, отличающийся тем, что, с целью повышения его эффективности за счет увеличения степени отверждения отходов, на дне амбара0 размещают гребенку из труб, на которой размещают вертикальные стойки на расстоянии 1,0 - 1,5 м друг от друга, при этом вертикальные стойки и гребенка выполнены с отверстиями на расстоянии 0,5 - 0,8 м, а гребенку из труб соединяют со средствами подачи реагентов для обработки отходов бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СООРУЖЕНИЯ И ЛИКВИДАЦИИ ЗЕМЛЯНЫХ АМБАРОВ-НАКОПИТЕЛЕЙ ОТХОДОВ БУРЕНИЯ | 2002 |

|

RU2291180C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗЕМЛЯНОГО АМБАРА-НАКОПИТЕЛЯ ОТХОДОВ БУРЕНИЯ | 1999 |

|

RU2162918C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519861C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ОТХОДОВ БУРЕНИЯ | 1992 |

|

RU2047728C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607599C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗЕМЛЯНОГО АМБАРА-НАКОПИТЕЛЯ ОТХОДОВ БУРЕНИЯ | 1992 |

|

RU2040633C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ОТХОДОВ БУРЕНИЯ | 2001 |

|

RU2201949C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ БУРОВЫХ РАСТВОРОВ ОТ НЕФТИ И ПОЛИМЕРНЫХ РЕАГЕНТОВ | 2006 |

|

RU2340647C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ БУРЕНИЯ | 2000 |

|

RU2168468C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2009 |

|

RU2413835C1 |

Сущность изобретения: на дно амбара укладывают гребенку из труб со стойками на расстоянии 1,0 - 1,5м. Стойки и гребенка снабжены отверстиями на расстоянии 0.5 - 0,8 м друг от друга. Компрессором закачивают в амбар через гребенку воздух для перемешивания отходов. Затем насосом через гребенку последовательно закачивают коагулянт для осветления отходов, сорбент для связывания вредйых компонентов и отвер- ждающий материал для отверждения отходов. 2 ил.. 1 табл.

Л

Лл

Л-А

От насоса

rSx}

L

/7/ /// /77 /У/ 777 777 777

Фиг. 2

От компрессора

У/ 7/7 /77 77/ /

| Способ обезвреживания отработанных буровых растворов | 1984 |

|

SU1222672A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ утилизации отработанных буровых растворов на водной основе | 1981 |

|

SU1076434A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-08-15—Публикация

1990-01-09—Подача